一种高透疏水光学聚酰亚胺复合薄膜材料及制备方法

1.本发明属于材料领域,具体涉及一种高透疏水光学聚酰亚胺复合薄膜材料,还涉及该材料的制备方法。

背景技术:

2.聚酰亚胺薄膜材料具有面密度轻、热稳定性好、强度高、抗电阻性、优异的抗化学腐蚀性,合成及成型工艺温和、改性空间大等优点被广泛的应用于航空航天、电子工业及屏幕显示等领域。

3.但通常芳香族聚酰亚胺材料分子间存在电荷转移络合作用(ctc),是由分子链上重复的二酐和二胺结构单元产生的富电和缺电基团靠近时产生的电荷转移或电荷极化造成,这种相互作用对材料的光学性能有明显的影响。宏观来看在可见光区域薄膜材料透过率较低,限制了在光学领域的进一步应用。

4.传统聚酰亚胺材料虽然性能优越,但分子链中存在亲水性较强的基团,例如羰基(可以和水形成氢键作用)和酰亚胺环(强极性物质)。同时由于分子链聚集态的不同可能造成自由水的物理吸附,导致聚酰亚胺具有较强的吸湿特性。吸湿后在材料中形成微小的残余应力。对于光学应用级聚酰亚胺薄膜材料,这些微小的残余应力即可带来光学聚酰亚胺薄膜的形变,长期应力作用下可能会导致材料的蠕变,不利于长期工程应用。

5.二氧化硅增透膜被广泛的应用于石英玻璃透镜等无机基底材料透镜的增透上,由于其制备方法相对简单,有极佳的耐热性、较低的折射率、低介电性、较高的化学稳定性、良好的机械强度等是一种被广泛应用的光学材料。

6.通过表面材料基团改性可实现材料表面疏水改性,十八烷基三氯硅烷(ots)是一种优良的疏水剂,其可与膜层表面发生作用,降低薄膜表面的自由能,使其达到疏水效果。

技术实现要素:

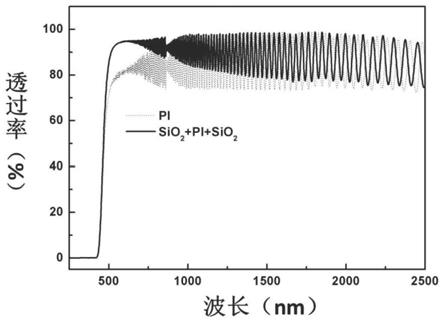

7.针对现有聚酰亚胺薄膜存在的可见光区域透过率较低、吸水性较强的问题,本发明提供一种高透疏水光学聚酰亚胺复合薄膜材料及制备方法。即本发明的目的之一在于提供一种高透表面疏水的聚酰亚胺复合薄膜材料;本发明的目的之二在于提供一种高透表面疏水的聚酰亚胺复合薄膜材料的制备方法,制得的聚酰亚胺复合薄膜材料在560nm处透过率为94.06%,相比于未镀二氧化硅增透疏水膜的纯聚酰亚胺薄膜(25μm)在此处的透过率79.01%,提高了15.05%,复合薄膜材料在500~800nm可见光波长范围内的平均透过率为93.5%,相比于未镀二氧化硅增透疏水膜的纯聚酰亚胺薄膜在此范围内的平均透过率81.5%提高了12%。镀膜处理后的复合薄膜上下面水接触角为123.5

°

,相比于未镀二氧化硅增透疏水膜的纯聚酰亚胺薄膜71.7

°

体现出更好的疏水特性。

8.为实现上述发明目的,本发明提供如下方案:

9.一种高透疏水光学聚酰亚胺复合薄膜材料,所述聚酰亚胺复合薄膜材料首先由芳香族二胺和芳香二酐单体在摩尔比为1:(0.98~1.01)条件下发生缩聚反应,将形成的聚酰

胺酸胶液经旋凃成膜、热亚胺化得到聚酰亚胺薄膜,然后通过提拉法将薄膜浸渍于二氧化硅溶胶中,通过紫外辐照固化,在聚酰亚胺薄膜上下两面获得二氧化硅薄膜,并经过表面疏水处理后得到。

10.所述二氧化硅溶胶为正硅酸乙酯(teos)和六甲基二硅氮烷(hmds)与有机溶剂混合作为前驱体经过常温陈化数天后加入光引发剂搅拌制得。所述提拉法的提拉速度为2 cm/min~8cm/min。所述紫外辐照固化方法采用800w高压汞灯作为紫外光源;所述表面疏水处理采用十八烷基三氯硅烷(ots)进行疏水处理。

11.进一步地,复合薄膜中聚酰亚胺薄膜厚度为18~30μm,上下表面增透疏水二氧化硅薄膜厚度均为60~200nm。优选地,复合薄膜中聚酰亚胺薄膜厚度为25μm,上下表面增透疏水二氧化硅薄膜厚度均为100nm。

12.本发明中,聚酰胺酸胶液反应需要在0~25℃反应温度下进行,时间为24~48小时。

13.本发明中,所述芳香族二酐为3,3',4,4'

‑

联苯四甲酸二酐(bpda)或均苯四甲酸二酐 (pmda)中的一种或几种混合;

14.本发明中,所述芳香二胺为4,4

’‑

二氨基苯酰替苯胺(daba)或4,4'

‑

二氨基二苯醚(oda) 中的一种或几种混合;

15.本发明中,所述聚酰亚胺双表面二氧化硅增透膜的制备方法为二氧化硅溶胶提拉法,通过紫外固化获得。

16.本发明中表面疏水性使通过对复合薄膜进行十八烷基三氯硅烷(ots)表面处理后得到。

17.本发明的另一目的是所述高透疏水光学聚酰亚胺复合薄膜材料的制备方法,包括如下步骤:

18.①

在氮气保护下,将二胺单体分散在极性非质子溶剂中搅拌溶解,分批次加入二酐单体,二胺单体与二酐单体摩尔比为1:(0.98

‑

1.01),将混合溶液在0℃

‑

25℃下搅拌24

‑

48小时,反应完成后加入封端剂控制胶液分子量为10000~15000cp(动力粘度),得到聚酰胺酸复合胶液,聚酰胺酸复合胶液的固含量为10%~15wt%。优选所述胶液真空除泡,将聚酰胺酸复合胶液旋凃在基板上成膜、经过75~80℃预烘,然后经过程序升温(100℃,200℃,300℃, 400℃)热亚胺化,热亚胺化完成后去除基板,得到聚酰亚胺光学薄膜材料;

19.②

将正硅酸乙酯(teos)、六甲基二硅氮烷(hmds)和有机溶剂以1~1.5:0.1~0.3:25~30 比例(质量比)混合,得到的混合溶液作为前驱体制备经过常温陈化2~3天后加入20~30wt% (以正硅酸乙酯(teos)、六甲基二硅氮烷(hmds)、有机溶剂和光引发剂的总重量计) 光引发剂,然后在氮气保护下进行搅拌得到二氧化硅溶胶,采用提拉法使用所述二氧化硅溶胶对聚酰亚胺薄膜进行双面镀膜,提拉速度为2cm/min~8cm/min,最后将经双面镀膜的复合薄膜进行双面紫外辐照固化20~30min得到固化后的复合薄膜。所述双面紫外辐照固化在高压汞灯下进行。例如,所述高压汞灯为800w高压汞灯。

20.③

将固化后的复合薄膜浸渍到十八烷基三氯硅烷(ots)/甲苯溶液中,反应时间1~2 小时,反应完成后在过滤后的空气中自然晾干,完成表面疏水处理。其中,十八烷基三氯硅烷(ots)/甲苯溶液是由十八烷基三氯硅烷(ots)溶于甲苯形成。

21.本发明中所述极性非质子溶剂为n

‑

甲基吡咯烷酮溶剂或丙酮。

22.本发明中所述有机溶剂为乙醇。

23.本发明中所述封端剂为间苯二甲酸。

24.本发明的有效效果在于:可见光区域高透、表面疏水聚酰亚胺复合薄膜材料,制得的聚酰亚胺复合薄膜材料在560nm处透过率为94.06%,相比于未镀二氧化硅增透疏水膜的纯聚酰亚胺薄膜(25μm)在此处的透过率79.01%,提高了15.05%,复合薄膜材料在500~800nm 可见光波长范围内的平均透过率为93.5%,相比于未镀二氧化硅增透疏水膜的纯聚酰亚胺薄膜在此范围内的平均透过率81.5%提高了12%。镀膜处理后的复合薄膜上下面水接触角为 123.5

°

,相比于未镀二氧化硅增透疏水膜的纯聚酰亚胺薄膜71.7

°

体现出更好的疏水特性。该复合薄膜可广泛应用于屏幕显示、光学成像、太阳能电池、高能激光系统、航空航天等领域。

附图说明

25.为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图:

26.图1是实施例1中双面镀膜及疏水处理后聚酰亚胺复合薄膜与未镀膜聚酰亚胺薄膜透过率对比。

27.图2是实施例1中双面镀膜及疏水处理后聚酰亚胺复合薄膜与未镀膜聚酰亚胺薄膜水接触角测试结果。

具体实施方式

28.下面将结合附图,对本发明的优选实施例进行详细的描述。实施例中未注明具体条件的试验方法,通常按照常规条件或按照制造厂商所建议的条件。

29.实施例1

30.①

将氮气通入50ml装备有搅拌器的三口圆底烧瓶中,首先将0.0050mol daba分散在极性非质子溶剂丙酮中搅拌溶解,分批次加入0.0050mol bpda,将混合溶液在室温下持续搅拌反应30小时,反应完成后加入封端剂间苯二甲酸控制胶液分子量为10000~15000cp(动力粘度),得到固含量(聚酰亚胺)为15wt%的聚酰胺酸复合胶液,将得到的胶液真空除泡,利用旋凃机在石英基板上旋凃一定厚度的聚酰胺酸复合胶液湿膜,经过加热板预烘(80℃, 1小时)处理,然后经过程序升温(100℃保持1小时,200℃保持1小时,300℃保持1 小时,400℃保持1小时)热亚胺化,热亚胺化过程完成后脱膜得到厚度为25μm左右的均匀薄膜。

31.②

将正硅酸乙酯(teos)、六甲基二硅氮烷(hmds)和有机溶剂乙醇以质量比1:0.2:25 比例混合得到混合溶液,将该混合溶液作为前驱体常温陈化3天,之后加入20wt%(以正硅酸乙酯(teos)、六甲基二硅氮烷(hmds)、有机溶剂乙醇和光引发剂二苯基(2,4,6'

‑

三甲基苯甲酰基)氧化膦的总重量计)光引发剂二苯基(2,4,6'

‑

三甲基苯甲酰基)氧化膦,然后在氮气保护下进行搅拌得到二氧化硅溶胶,将上步制得的聚酰亚胺薄膜浸渍在二氧化硅溶胶中,采用提拉法使用所述二氧化硅溶胶对聚酰亚胺薄膜进行双面镀膜,提拉速度为5cm/min,最后将复合薄膜在800w高压汞灯下进行双面紫外辐照固化30min得到固化后的复合薄膜。上表面二氧化硅薄膜厚度100nm左右,下表面二氧化硅薄膜厚度100nm左右。

32.③

最后将固化后的复合薄膜浸渍到十八烷基三氯硅烷(ots)/甲苯(由十八烷基三

氯硅烷(ots)溶于甲苯形成,十八烷基三氯硅烷浓度为5mmol/l)溶液中,反应1小时,反应完成后在过滤后的空气中自然晾干,完成表面疏水处理。制得的复合薄膜与未镀膜聚酰亚胺薄膜透过率(透过率测试仪器:型号lambda 1050,厂家perkin elmer)对比如图1所示,表面水接触角(表面水接触角测试仪器:型号oca14,厂家dataphysics)对比如图2所示。如图 2所示,本发明实施例1制得复合薄膜表面水接触角为123.5度,未镀膜聚酰亚胺纯薄膜表面水接触角为71.7度。

33.实施例2

34.①

将氮气通入50ml装备有搅拌器的三口圆底烧瓶中,首先将0.0050mol二酐单体 daba与oda(daba:oda摩尔比=1:1)分散在极性非质子溶剂丙酮中搅拌溶解,分批次加入0.0050mol bpda,将混合溶液在室温下持续搅拌反应24小时,反应完成后加入封端剂间苯二甲酸控制胶液分子量为10000~15000cp,得到固含量(聚酰亚胺)为15wt%的聚酰胺酸复合胶液,将得到的胶液真空除泡,利用旋凃机在石英基板上旋凃一定厚度的聚酰胺酸复合胶液湿膜,经过加热板预烘(80℃,1小时)处理,然后经过程序升温(100℃保持1 小时,200℃保持1小时,300℃保持1小时,400℃保持1小时)热亚胺化,热亚胺化过程完成后脱膜得到厚度为25μm左右的均匀薄膜。

35.②

将正硅酸乙酯(teos)、六甲基二硅氮烷(hmds)和有机溶剂乙醇以质量比1:0.2:25 比例混合得到混合溶液,将该混合溶液作为前驱体常温陈化3天,之后加入20wt%(以正硅酸乙酯(teos)、六甲基二硅氮烷(hmds)、有机溶剂乙醇和光引发剂二苯基(2,4,6'

‑

三甲基苯甲酰基)氧化膦的总重量计)光引发剂二苯基(2,4,6'

‑

三甲基苯甲酰基)氧化膦,然后在氮气保护下进行搅拌得到二氧化硅溶胶,将上步制得的聚酰亚胺薄膜浸渍在二氧化硅溶胶中,采用提拉法使用所述二氧化硅溶胶对聚酰亚胺薄膜进行双面镀膜,提拉速度为6cm/min,最后将复合薄膜在800w高压汞灯下进行双面紫外辐照固化30min得到固化后的复合薄膜,上表面二氧化硅薄膜厚度100nm左右,下表面二氧化硅薄膜厚度100nm左右。

36.③

最后将固化后的复合薄膜浸渍到十八烷基三氯硅烷(ots)/甲苯溶液(由十八烷基三氯硅烷(ots)溶于甲苯形成,十八烷基三氯硅烷浓度为5mmol/l)中,反应1小时,反应完成后在过滤后的空气中自然晾干,完成表面疏水处理。

37.实施例3

38.①

将氮气通入50ml装备有搅拌器的三口圆底烧瓶中,首先将0.0050mol二酐单体 daba与oda(daba:oda摩尔比=1:1)分散在极性非质子溶剂丙酮中搅拌溶解,分批次加入二胺单体0.0050mol bpda与pmda(daba:oda摩尔比=1:1),将混合溶液在室温下持续搅拌反应24小时,反应完成后加入封端剂间苯二甲酸控制胶液分子量为10000~15000 cp,得到固含量(聚酰亚胺)为15wt%的聚酰胺酸复合胶液,将得到的胶液真空除泡,利用旋凃机在石英基板上旋凃一定厚度的聚酰胺酸复合胶液湿膜,经过加热板预烘(80℃,1小时)处理,然后经过程序升温(100℃保持1小时,200℃保持1小时,300℃保持1小时, 400℃保持1小时)热亚胺化,热亚胺化过程完成后脱膜得到厚度为25μm左右的均匀薄膜。

39.②

将正硅酸乙酯(teos)、六甲基二硅氮烷(hmds)和有机溶剂乙醇以质量比1:0.2:25 比例混合得到混合溶液,将该混合溶液作为前驱体常温陈化3天,之后加入20wt%(以正硅酸乙酯(teos)、六甲基二硅氮烷(hmds)、有机溶剂乙醇和光引发剂二苯基(2,4,6'

‑

三甲基苯甲酰基)氧化膦的总重量计)光引发剂二苯基(2,4,6'

‑

三甲基苯甲酰基)氧化膦,在氮

气保护下进行搅拌得到二氧化硅溶胶,将上步制得的聚酰亚胺薄膜浸渍在二氧化硅溶胶中,采用提拉法使用所述二氧化硅溶胶对聚酰亚胺薄膜进行双面镀膜,提拉速度为6cm/min,最后将复合薄膜在800w高压汞灯下进行双面紫外辐照固化20min得到固化后的复合薄膜,上表面二氧化硅薄膜厚度100nm左右,下表面二氧化硅薄膜厚度100nm左右。

40.③

最后将固化后的复合薄膜浸渍到十八烷基三氯硅烷(ots)/甲苯溶液(由十八烷基三氯硅烷(ots)溶于甲苯形成,十八烷基三氯硅烷(ots)浓度为5mmol/l)中,反应1小时,反应完成后在过滤后的空气中自然晾干,完成表面疏水处理。

41.实施例4

42.①

将氮气通入50ml装备有搅拌器的三口圆底烧瓶中,首先将0.0049mol oda分散在极性非质子溶剂丙酮中搅拌溶解,分批次加入0.0050mol pmda,将混合溶液在室温下持续搅拌反应24小时,反应完成后加入封端剂间苯二甲酸控制胶液分子量为10000~15000cp,得到固含量(聚酰亚胺)为15wt%的聚酰胺酸复合胶液,将得到的胶液真空除泡,利用旋凃机在石英基板上旋凃一定厚度的聚酰胺酸复合胶液湿膜,经过加热板预烘(80℃,1小时) 处理,然后经过程序升温(100℃保持1小时,200℃保持1小时,300℃保持1小时,400℃保持1小时)热亚胺化,热亚胺化过程完成后脱膜得到厚度为25μm左右的均匀薄膜。

43.②

将正硅酸乙酯(teos)、六甲基二硅氮烷(hmds)和有机溶剂乙醇以质量比1:0.2:25 比例混合得到混合溶液,将该混合溶液作为前驱体常温陈化3天,之后加入20wt%(以正硅酸乙酯(teos)、六甲基二硅氮烷(hmds)、有机溶剂乙醇和光引发剂二苯基(2,4,6'

‑

三甲基苯甲酰基)氧化膦的总重量计)光引发剂二苯基(2,4,6'

‑

三甲基苯甲酰基)氧化膦,然后在氮气保护下进行搅拌得到二氧化硅溶胶,将上步制得的聚酰亚胺薄膜浸渍在二氧化硅溶胶中,采用提拉法使用所述二氧化硅溶胶对聚酰亚胺薄膜进行双面镀膜,提拉速度为6cm/min,最后将复合薄膜在800w高压汞灯下进行双面紫外辐照固化30min得到固化后的复合薄膜,上表面二氧化硅薄膜厚度100nm左右,下表面二氧化硅薄膜厚度100nm左右。

44.③

最后将固化后的复合薄膜浸渍到十八烷基三氯硅烷(ots)/甲苯溶液(由十八烷基三氯硅烷(ots)溶于甲苯形成,十八烷基三氯硅烷(ots)浓度为5mmol/l)中,反应1小时,反应完成后在过滤后的空气中自然晾干,完成表面疏水处理。

45.最后说明的是,以上优选实施例仅用以说明本发明的技术方案而非限制,尽管通过上述优选实施例已经对本发明进行了详细的描述,但本领域技术人员应当理解,可以在形式上和细节上对其作出各种各样的改变,而不偏离本发明权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1