一种低黏度Ⅰ型多孔液体及制备方法以及使用方法与流程

一种低黏度ⅰ型多孔液体及制备方法以及使用方法

技术领域

1.本发明属于多孔材料及制备技术领域,涉及一种低黏度ⅰ型多孔液体及制备方法以 及使用方法,低黏度ⅰ型多孔液体在低压下高效co2捕集与co2/n2分离应用。

背景技术:

2.随着经济的快速发展,人类对化石能源的需求持续增长,造成了co2的大规模排 放,产生了严重的温室效应,引发了世界范围的高度关注。其中,碳捕集技术被认为 实现该目标的有效技术手段之一,也被视为最具发展前景的解决方案之一。

3.目前,常用的气体吸附材料分为固态与液态两大类,其中固态吸附剂在大规模连 续泵送系统中严重受限,液氨类液态吸附剂强腐蚀性造成了高工程造价。为解决现有 传统固态与业态吸附材料的应用缺陷。2007年,james团队首次提出了“多孔液体 (porous liquids,pls)”的理论概念,并按其制备方法不同分为三类。多孔液体结合了 固体吸附剂的永久性空隙与液体的流动性特性,为实现大规模气体吸附应用提供了有 力保障。其中,ⅰ型多孔液体又称纯液体型多孔液体,是一种由具有永久孔隙的刚性分 子或刚性单元构成的液体。与ⅱ、ⅲ型多孔液体相比较,ⅰ型多孔液体因其无溶剂存在, 表现出无蒸气压与长期优异的稳定性优势。ⅰ型多孔液体制备的关键在于选择合适的刚 性主体,通过其外表面的功能化降低其熔点以制备成分单一、刚性强、具有永久性空 隙结构的多孔液体。其在制备过程中面临以下3个挑战:

①

内部具有空腔或孔隙结构;

ꢀ②

刚性结构不易坍塌;

③

无分子间自填充。

4.尽管ⅰ型多孔液体研究取得了一定的进展,但其均表现出较高的黏度,如“类液体

”ꢀ

或“类凝胶”的特性,极大的限制了其在气体捕集工业的大规模实际应用。因此,未 来ⅰ型多孔液体发展面临的最大挑战是提高气体吸附能力的情况下降低其黏度,实现其 在连续泵送系统的均相流动、快速传质与低能耗下循环再生。

技术实现要素:

5.要解决的技术问题

6.为了避免现有技术的不足之处,本发明提出一种低黏度ⅰ型多孔液体及制备方法以 及使用方法。

7.技术方案

8.一种低黏度ⅰ型多孔液体,其特征在于以含有氨基官能团的多孔主体与单端基环氧 聚二甲基硅氧烷pdms通过共价交联策略构筑低黏度ⅰ型多孔液体;所述多孔主体与单 端基环氧聚二甲基硅氧烷pdms的质量分数比为1%~30%,且pdms的分子量为 1000~4000g

·

mol-1

。

9.所述含有氨基官能团的多孔主体包括氨基功能化的金属-有机骨架化合物mofs、 类沸石咪唑酯骨架多孔材料zifs、共价有机框架cofs或多孔有机笼pocs。

10.所述mofs包含但不限于:uio-66-nh2、uio-67-nh2、mil-53-nh2、mil-100-nh2中的

一种或多种组合;zifs包含zif-8-nh2、zif-67-nh2、zif-93-nh2、zif-96-nh2中的一种或多种组合。

11.所述含有氨基官能团的多孔主体粒径为50nm~1μm。

12.所述含有氨基官能团的多孔主体的孔径分布为0.5~4nm。

13.所述含有氨基官能团的多孔主体比表面积大于等于500cm3·

g-1

。

14.一种制备所述低黏度ⅰ型多孔液体的方法,其特征在于步骤如下:

15.步骤1:将含有氨基官能团的多孔主体溶于丙酮溶剂中,组成组分a;

16.步骤2:将单端基环氧pdms溶于丙酮溶剂中,组成组分b;

17.步骤3:在30~70℃下,将组分a与组分b混合,磁力搅拌12~24小时,离心, 获得混合液c组分;所述组分a与组分b混合后,所述含有氨基官能团的多孔主体与 单端基环氧pdms的质量分数比为1%~30%;

18.步骤4:将组分c置于丙酮中透析袋中透析48~72小时,每4~6小时更换一次 丙酮溶剂,50℃下自然挥发溶剂丙酮,即获得ⅰ型低黏度多孔液体。

19.低黏度ⅰ型多孔液体用于co2吸附与co2/n2分离。

20.有益效果

21.本发明提出的一种低黏度ⅰ型多孔液体及制备方法以及使用方法,它兼具多孔固体 吸附剂的永久性空隙与液体的快速传质、高效传热特性。其主要基于氨基功能化的金 属-有机骨架化合物(mofs)、类沸石咪唑酯骨架多孔材料(zifs)、共价有机框架 (cofs)、或多孔有机笼(pocs)与单端环氧封端聚二甲基硅氧烷pdms通过共价交 联策略构筑具有低黏度的ⅰ型多孔液体。该类低黏度ⅰ型多孔液体结合了多孔主体的永 久性空隙特性与液态吸附剂的优异流动性特性。

22.本发明低黏度ⅰ型多孔液体,其在低压下具有高效的co2吸附性与co2/n2分离特 性,为其在气体吸附与分离领域应用提供了可能。本发明中ⅰ型多孔液体制备方法通用、 过程易操作,多孔主体的形貌不受影响、且呈现单分散与永久性稳定性特性,使其在 气体吸附、分离与催化领域表现出极大的应用潜能。本发明实现了一种低黏度、宽液 程、高热稳定性、循环性好、高效co2吸附与co2/n2分离的ⅰ型多孔液体。该类低黏 度ⅰ型多孔液体的制备方法通用、过程易操作。

23.本发明相比较现有技术的优势在于:

24.本发明制备的低黏度ⅰ型多孔液体兼具有永久性空隙、低黏度、低熔点、高热稳定 性等优势,为其大规模工业应用奠定了坚实的基础。

25.本发明制备的低黏度ⅰ型多孔液体因大量-nh2或-nh-的引入,使其具有大量co2吸附位点,其在低压下表现出高效的co2吸附与co2/n2分离性能。

26.本发明制备的低黏度ⅰ型多孔液体解决了多孔主体mofs、zifs、cofs、或pocs 的易团聚难题,同时表现出较好的长期稳定性与溶液可操作性优势,为其在混合基质 膜、复合材料等领域应用提供可能。

附图说明

27.图1:zifs基ⅰ型多孔液体制备流程图与对应透射电子显微镜(tem)与des图

28.图2:显示为本发明中低黏度ⅰ型多孔液体的投射电子显微镜图(tem)与相应x 射

线电子能谱图(eds)

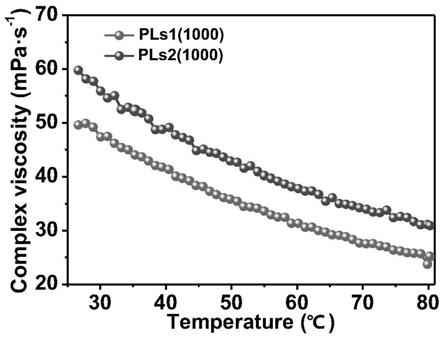

29.图3:显示为本发明中低黏度ⅰ型多孔液体的黏度-温度曲线

30.图4:显示为本发明中低黏度ⅰ型多孔液体的co2吸附-脱附曲线(25℃)

具体实施方式

31.现结合实施例、附图对本发明作进一步描述:

32.低黏度ⅰ型多孔液体的特征在于,氨基功能化具有固有空隙的mofs、zifs、pocs 或cofs中,一种或多种与单端基环氧聚二甲基硅氧烷pdms通过共价交联策略构筑 低黏度ⅰ型多孔液体。

33.所述固有孔隙多孔主体mofs、zifs、cofs或pocs框架上中引入大量nh

2-或-nh

‑ꢀ

官能团。其中mofs主要包含uio-66-nh2、uio-67-nh2、mil-53-nh2、mil-100-nh2中的一种或多种组合;zifs包含zif-8-nh2、zif-67-nh2、zif-93-nh2、zif-96-nh2中的一种或多种组合。

34.所述多孔主体的粒径为10~1μm,优选粒径为100~500nm。

35.所述多孔主体的孔径分布为0.5~4nm,优选孔径为0.6~1.5nm。

36.所述多孔主体的比表面积大于等于500cm3·

g-1

,通过浸渍法或原位共价接枝或后 合成修饰策略将氨基聚合物涂覆或接枝到多孔主体表面。

37.所述氨基功能化多孔主体的制备主要通过浸渍法或原位共价接枝或后合成修饰策 略将氨基聚合物涂覆或接枝到多孔主体表面。优选氨基聚合物为分支聚乙烯亚胺 (bpei),其分子量为400~4000g

·

mol-1

。

38.合成步骤如下所示:

39.步骤1:称取一定量氨基功能化多孔主体如固有孔隙mofs、zifs、cofs或pocs 中的一种或多种溶于丙酮溶剂中,组成组分a;

40.步骤2:称取一定量单端基环氧pdms溶于丙酮溶剂中,组成组分b;

41.步骤3:在30~70℃下,将组分a与组分b混合,磁力搅拌12~24小时,离心, 获得混合液c组分;

42.步骤4:将组分c置于丙酮中透析袋中透析48~72小时,每4~6小时更换一次 丙酮溶剂,50℃下自然挥发溶剂丙酮,即获得ⅰ型低黏度多孔液体。

43.其中,多孔主体mofs、zifs、cofs或pocs与pdms的质量分数比为1%~30%; 且pdms的分子量为1000~4000g

·

mol-1

;通过调节其组分含量与pdms的分子量, 实现其黏度与co2吸附性与co2/n2分离性能的可控调节。在25℃下,ⅰ型多孔液体的 黏度为10~4000mpa

·

s-1

。

44.在25℃下,ⅰ型低黏度多孔液体的co2吸附量为0.5~10cm3·

g-1

,n2的吸附量为 0.01~0.05cm3·

g-1

(压力为1.0p/p0)。

45.实施例1

46.(1)称取zif-8(0.2g)固体溶于甲醇(20ml)中,超声5分钟形成溶液a; 称取支化聚乙烯bpei(mn~600g

·

mol-1

)(0.2g)分别溶于甲醇(20ml)中,超声5 分钟形成溶液b;于25℃下,将溶液a与溶液b混合,磁力搅拌24小时,6000rpm 离心6分钟,且甲醇洗3次,70℃干燥,获得zif-8@bpei白色粉末备用。该zif-8@bpei 的平均孔径为0.72nm,比表面积为1071m2·

g-1

。

47.(2)称取zif-8@bpei(0.2g)溶于丙酮(40ml)中,超声5分钟形成溶液c; 称取单端基环氧pdms(mn~1000g

·

mol-1

)(4g)溶于丙酮溶剂中,超声5分钟形成 溶液d;于55℃下将溶液d加入溶液c中,磁力搅拌12小时,8000rpm离心8分 钟,且丙酮洗3次,获得粗产物。

48.(3)将粗产物置于丙酮溶剂中透析48小时,每4小时更换一次丙酮溶剂,60℃ 自然挥发溶剂丙酮48小时,即获得ⅰ型低黏度多孔液体pls1。

49.(4)在25℃下,该多孔液体pls1的黏度为:49mpa

·

s-1

,其co2吸附量为3.41 cm3·

g-1

(p=1.0p/p0),n2吸附量为(0.03cm3·

g-1

)。

50.实施例2

51.(1)称取zn(no3)2·

6h2o(2g)、2-甲基咪唑(12g)与超支化聚烯烃bpei(mn~ 600g

·

mol-1

)(0.6g)分别溶于30ml的甲醇形成溶液a、b、c;于25℃下,将溶液a、 b、c混合液,磁力搅拌24小时,离心、甲醇洗3次,70℃干燥,获得zif-8-g-bpei 白色粉末。该zif-8-g-bpei的平均孔径为0.89nm,比表面积为1980m2·

g-1

。

52.(2)称取zif-8-g-bpei(0.2g)溶于丙酮(40ml)中,超声5分钟形成溶液d; 称取单端基环氧pdms(mn~1000g

·

mol-1

)(4g)溶于丙酮溶剂中,超声5分钟形成 溶液e;于55℃下将溶液e加入溶液d中,磁力搅拌12小时,8000rpm离心8分钟, 且丙酮洗3次,获得粗产物。

53.(3)将粗产物置于丙酮溶剂中透析48小时,每4小时更换一次丙酮溶剂,60℃ 自然挥发溶剂丙酮48小时,即获得ⅰ型低黏度多孔液体pls2。

54.(4)在25℃下,该多孔液体pls2的黏度为62mpa

·

s-1

,其co2吸附量为1.01cm3·

g-1 (p=1.0p/p0),n2吸附量为(0.02cm3·

g-1

)。

55.实施例3

56.(1)称取以2-氨基对苯二甲酸为配体制备的uio-66-nh2(0.2g),溶于丙酮(40 ml)中,超声5分钟形成溶液a,且其平均孔径为0.83nm,比表面积为1223m2·

g-1

。

57.(2)称取单端基环氧pdms(mn~2000g

·

mol-1

)(4g)溶于丙酮溶剂中,超声5 分钟形成溶液b;于55℃下将溶液b加入溶液a中,磁力搅拌24小时,8000rpm离 心8分钟,且丙酮洗3次,获得粗产物。

58.(3)将粗产物置于丙酮溶剂中透析48小时,每4小时更换一次丙酮溶剂,60℃ 自然挥发溶剂丙酮48小时,即获得ⅰ型低黏度多孔液体pls3。

59.(4)在25℃下,该多孔液体pls3的黏度为780mpa

·

s-1

,其co2吸附量为1.31 cm3·

g-1

,n2吸附量为0.03cm3·

g-1

(p=1.0p/p0)。

60.实施例4

61.(1)称取2-氨基对苯二甲酸(0.05g)与二氯二茂锆(0.15g)分别溶于10ml 的n,n-二甲基乙酰胺中,分别形成组分a与b;于25℃下,向其混合物中滴加4滴 水,磁力搅拌12小时,离心、水洗三次,置于70℃烘箱中干燥,得到四唑功能化锆 金属-有机笼zrt-1-nh2。zrt-1-nh2平均孔径分布为1.4nm,比表面积为745m2·

g-1

。

62.(2)称取zrt-1-nh2(0.2g)溶于40ml丙酮中,形成溶液c;称取单端基环氧 pdms(mn~2000g

·

mol-1

)(6g)溶于丙酮溶剂中,超声5分钟形成溶液d;于55℃ 下将溶液d加入溶液c中,磁力搅拌24小时,8000rpm离心8分钟,且丙酮洗3次, 获得粗产物。

63.(3)将粗产物置于丙酮溶剂中透析48小时,每4小时更换一次丙酮溶剂,60℃ 自然挥发溶剂丙酮48小时,即获得ⅰ型低黏度多孔液体pls4。

64.(4)在25℃下,该多孔液体pls4的黏度为1.8pa

·

s-1

,其co2吸附量为0.48cm3·

g-1

, n2吸附量为0.02cm3·

g-1

(p=1.0p/p0)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1