一种聚谷氨酸盐水凝胶的制备方法与产品与流程

1.本发明涉及生物医用材料技术领域,具体而言,涉及一种聚谷氨酸盐水凝胶的制备方法与产品。

背景技术:

2.聚谷氨酸(聚-γ-谷氨酸,poly-γ-glutamic acid,pga)是以谷氨酸为结构单元,通过α-氨基和γ-羧基形成酰胺键的同构性多胜肽生物高分子;每一个谷氨酸的结构单元都同时连接α-cooh、-nh-和-co-官能团,这三种官能团都具有一定的水合能力,高分子链内部或者分子之间形成氢键,使得聚谷氨酸钠表现出良好的吸水性和保湿性,具有小分子保湿剂不可比拟的锁水功能。

3.聚谷氨酸钠侧链含有大量的游离羧基,便于功能化改性(交联、螯合、衍生化),交联制备三维网络水凝胶;聚谷氨酸水凝胶由于其优良的吸水保湿性能,良好的生物相容性,生物可降解性,已经广泛应用于创面修复、组织填充、工程支架、药物载体等方面。

4.目前,由于聚谷氨酸水凝胶的交联度不高,容易降解,现有技术多采用交联剂或活化剂来制备聚谷氨酸水凝胶,以增大其交联程度,但是增加了后期纯化难度,残留不易控制,脆性增大,也增加了聚谷氨酸水凝胶的生物安全性风险。

技术实现要素:

5.本发明的第一个目的在于提供一种聚谷氨酸盐水凝胶的制备方法,其可以在制备聚谷氨酸水凝胶的过程中,在保证其交联程度的基础上,避免引入交联剂或活化剂造成的后期纯化难度高、残留不易控制、脆性增大、生物安全性等风险。

6.本发明的第二个目的在于提供一种聚谷氨酸盐水凝胶的制备方法制备的聚谷氨酸盐水凝胶产品,其交联程度高、生物安全性高。

7.本发明的实施例通过以下技术方案实现:

8.一种聚谷氨酸盐水凝胶的制备方法,包括以下步骤:

9.s1:使用聚谷氨酸盐和邻硝基苄基化合物反应制备邻硝基苄基修饰的聚谷氨酸盐;

10.s2:使用聚谷氨酸盐和丙烯酸类化合物反应制备丙烯酸修饰的聚谷氨酸盐;

11.s3:将步骤s1制备的邻硝基苄基修饰的聚谷氨酸盐和步骤s2制备的丙烯酸修饰的聚谷氨酸盐,于紫外光照射下反应,制得聚谷氨酸盐水凝胶。

12.邻硝基苄基化合物中含有的巯基和羟基,能够和聚谷氨酸盐发生氢键作用,获得含有巯基的光敏聚谷氨酸盐;同时,利用聚谷氨酸盐和丙烯酸类化合物基团之间存在的离子作用,获得负载有丙烯酸的聚谷氨酸盐;

13.在紫外光照射下,邻硝基苄基修饰的聚谷氨酸盐在光激发下产生亚硝基,该亚硝基具有极强的反应活性,亚硝基可以与自身发生二聚交联,也可以与丙烯酸修饰的聚谷氨酸盐中的羧基、胺基、双键等基团进行michael加成交联;此外,邻硝基苄基在光激发下会产

生醛基或酮基,与丙烯酸修饰的聚谷氨酸盐中的伯胺、联胺、酰肼、羟胺基团以希夫碱交联;

14.由此,在多重交联反应下,在不使用交联剂或活化剂的条件下,获得交联程度较高的聚谷氨酸盐水凝胶。

15.进一步地,所述步骤s1的具体制备方法为:将聚谷氨酸盐溶解于超纯水中,加入邻硝基苄基化合物,再加入弱酸强碱盐,在室温下反应18~48h;反应结束后,将反应液倒入乙醇溶剂中重沉淀,然后溶于去离子水中用透析袋透析2~3d,冷冻干燥,制备得到邻硝基苄基修饰的聚谷氨酸盐。

16.进一步地,所述聚谷氨酸盐中的胺基与邻硝基苄基化合物小分子、弱酸强碱盐的摩尔比为1:(0.5~20):(0.5~20)。

17.进一步地,所述弱酸强碱盐为碳酸钾或碳酸钠。

18.进一步地,所述步骤s2的具体制备方法为:将聚谷氨酸盐溶解于超纯水中,并冷却至0~4℃,加入丙烯酸类化合物,再缓慢滴加碱性化合物,反应20~40h,然后将反应液倒入透析袋中,用去离子水透析2~4d,冷冻干燥,制备得到丙烯酸修饰的聚谷氨酸盐。

19.进一步地,所述聚谷氨酸盐中的羟基与丙烯酸类化合物、碱性化合物的摩尔比为1:(1~15):(2~10)。

20.进一步地,所述碱性化合物为氢氧化钠或氢氧化钾。

21.进一步地,所述步骤s3的具体制备方法为:将步骤s1制备的邻硝基苄基修饰的聚谷氨酸盐和步骤s2制备的丙烯酸修饰的聚谷氨酸盐按质量比为(0.5~4):(2~6)溶解于超纯水中,将混合液置于紫外光下照射2~30min,制得聚谷氨酸盐水凝胶。

22.进一步地,所述聚谷氨酸盐为γ-聚谷氨酸钠、γ-聚谷氨酸镁、γ-聚谷氨酸钙或γ-聚谷氨酸胺;所述聚谷氨酸盐的分子量为20~200kda。

23.进一步地,所述邻硝基苄基化合物为邻硝基苄醇类化合物及其衍生物、邻硝基苄酯类化合物及其衍生物、邻硝基苄溴类化合物及其衍生物或邻硝基苄胺类化合物及其衍生物。

24.进一步地,所述丙烯酸类化合物为丙烯酸酯类化合物、甲基丙烯酸酯类化合物、丙烯酰胺类化合物或甲基丙烯酰胺类化合物。

25.一种由聚谷氨酸盐水凝胶的制备方法制得的聚谷氨酸盐水凝胶产品。

26.本发明实施例的技术方案至少具有如下优点和有益效果:

27.1.本发明在制备聚谷氨酸盐水凝胶的过程中,不使用交联剂或活化剂,避免了引入交联剂或活化剂造成的后期纯化难度高、残留不易控制、脆性增大、生物安全性等风险。

28.2.本发明使用邻硝基苄基修饰的聚谷氨酸盐和丙烯酸修饰的聚谷氨酸盐于紫外光照射下反应,制得聚谷氨酸盐水凝胶,在邻硝基苄基修饰的聚谷氨酸盐和丙烯酸修饰的聚谷氨酸盐的多重交联反应下,获得交联程度较高的聚谷氨酸盐水凝胶,同时保证了聚谷氨酸水凝胶的交联程度和生物安全性。

附图说明

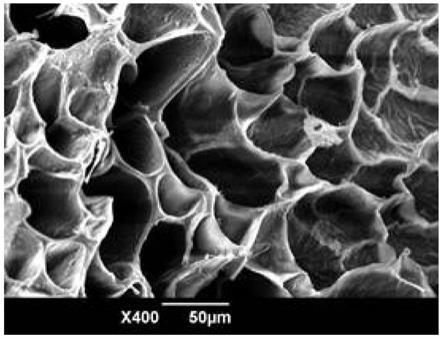

29.图1为实施例1提供的聚谷氨酸盐水凝胶的扫描电镜图;

30.图2为实验例3提供的细胞形态图。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

32.下面对本发明实施例提供的一种聚谷氨酸盐水凝胶的制备方法与产品进行具体说明。

33.实施例1

34.本实施例提供了一种聚谷氨酸盐水凝胶的制备方法,包括以下步骤:

35.s1:将0.5g的γ-聚谷氨酸钠(分子量为20kda)溶解于100ml超纯水中,加入邻硝基苄醇,再加入碳酸钾,在室温下反应18h;各物质的摩尔比为γ-聚谷氨酸钠:邻硝基苄醇:碳酸钾=1:0.5:0.5;反应结束后,将反应液倒入乙醇溶剂中重沉淀,然后溶于去离子水中用透析袋透析2d,冷冻干燥,制备得到邻硝基苄基修饰的聚谷氨酸盐;

36.s2:将0.5g的γ-聚谷氨酸钠(分子量为20kda)溶解于100ml超纯水中,并冷却至0℃,加入甲基丙烯酸酯,再缓慢滴加5m naoh,反应24h,各物质的摩尔比为γ-聚谷氨酸钠:甲基丙烯酸酯:naoh=1:5:3;然后将反应液倒入透析袋中,用去离子水透析2d,冷冻干燥,制备得到丙烯酸修饰的聚谷氨酸盐;

37.s3:将制备的1g邻硝基苄基修饰的聚谷氨酸盐和2g丙烯酸修饰的聚谷氨酸盐溶解于100ml超纯水中,将混合液置于紫外光下照射30min,制得聚谷氨酸盐水凝胶。

38.本实施例还提供了一种按上述聚谷氨酸盐水凝胶的制备方法制备的聚谷氨酸盐水凝胶产品。

39.本实施例制得的聚谷氨酸盐水凝胶产品经电镜扫描,扫描电镜图如图1所示;由图1可看出,本实施例方法,不使用交联剂或活化剂,在紫外光照射下反应后,形成了互穿网络结构聚谷氨酸盐水凝胶,获得了较高的交联度。

40.实施例2

41.本实施例提供了一种聚谷氨酸盐水凝胶的制备方法,包括以下步骤:

42.s1:将3g的γ-聚谷氨酸钠(分子量为40kda)溶解于100ml超纯水中,加入邻硝基苄醇,再加入碳酸钾,在室温下反应20h;各物质的摩尔比为γ-聚谷氨酸钠:邻硝基苄醇:碳酸钾=1:1:2;反应结束后,将反应液倒入乙醇溶剂中重沉淀,然后溶于去离子水中用透析袋透析2d,冷冻干燥,制备得到邻硝基苄基修饰的聚谷氨酸盐;

43.s2:将3g的γ-聚谷氨酸钠(分子量为30kda)溶解于100ml超纯水中,并冷却至0℃,加入甲基丙烯酸酯,再缓慢滴加5m naoh,反应24h,各物质的摩尔比为γ-聚谷氨酸钠:甲基丙烯酸酯:naoh=1:2:2;然后将反应液倒入透析袋中,用去离子水透析2d,冷冻干燥,制备得到丙烯酸修饰的聚谷氨酸盐;

44.s3:将制备的3g邻硝基苄基修饰的聚谷氨酸盐和4g丙烯酸修饰的聚谷氨酸盐溶解于100ml超纯水中,将混合液置于紫外光下照射20min,制得聚谷氨酸盐水凝胶。

45.本实施例还提供了一种按上述聚谷氨酸盐水凝胶的制备方法制备的聚谷氨酸盐水凝胶产品。

46.实施例3

47.本实施例提供了一种聚谷氨酸盐水凝胶的制备方法,包括以下步骤:

48.s1:将5g的γ-聚谷氨酸钠(分子量为80kda)溶解于100ml超纯水中,加入邻硝基苄酯,再加入碳酸钾,在室温下反应24h;各物质的摩尔比为γ-聚谷氨酸钠:邻硝基苄酯:碳酸钾=1:2:5;反应结束后,将反应液倒入乙醇溶剂中重沉淀,然后溶于去离子水中用透析袋透析3d,冷冻干燥,制备得到邻硝基苄基修饰的聚谷氨酸盐;

49.s2:将5g的γ-聚谷氨酸钠(分子量为80kda)溶解于100ml超纯水中,并冷却至4℃,加入丙烯酰胺,再缓慢滴加5m naoh,反应24h,各物质的摩尔比为γ-聚谷氨酸钠:丙烯酰胺:naoh=1:4:4;然后将反应液倒入透析袋中,用去离子水透析3d,冷冻干燥,制备得到丙烯酸修饰的聚谷氨酸盐;

50.s3:将制备的2g邻硝基苄基修饰的聚谷氨酸盐和6g丙烯酸修饰的聚谷氨酸盐溶解于100ml超纯水中,将混合液置于紫外光下照射10min,制得聚谷氨酸盐水凝胶。

51.本实施例还提供了一种按上述聚谷氨酸盐水凝胶的制备方法制备的聚谷氨酸盐水凝胶产品。

52.实施例4

53.本实施例提供了一种聚谷氨酸盐水凝胶的制备方法,包括以下步骤:

54.s1:将5g的γ-聚谷氨酸钠(分子量为120kda)溶解于100ml超纯水中,加入邻硝基苄酯,再加入碳酸钾,在室温下反应24h;各物质的摩尔比为γ-聚谷氨酸钠:邻硝基苄酯:碳酸钾=1:3:5;反应结束后,将反应液倒入乙醇溶剂中重沉淀,然后溶于去离子水中用透析袋透析3d,冷冻干燥,制备得到邻硝基苄基修饰的聚谷氨酸盐;

55.s2:将5g的γ-聚谷氨酸钠(分子量为120kda)溶解于100ml超纯水中,并冷却至2℃,加入丙烯酰胺,再缓慢滴加5m naoh,反应24h,各物质的摩尔比为γ-聚谷氨酸钠:丙烯酰胺:naoh=1:15:10;然后将反应液倒入透析袋中,用去离子水透析3d,冷冻干燥,制备得到丙烯酸修饰的聚谷氨酸盐;

56.s3:将制备的2g邻硝基苄基修饰的聚谷氨酸盐和6g丙烯酸修饰的聚谷氨酸盐溶解于100ml超纯水中,将混合液置于紫外光下照射2min,制得聚谷氨酸盐水凝胶。

57.本实施例还提供了一种按上述聚谷氨酸盐水凝胶的制备方法制备的聚谷氨酸盐水凝胶产品。

58.实施例5

59.本实施例提供了一种聚谷氨酸盐水凝胶的制备方法,包括以下步骤:

60.s1:将2g的γ-聚谷氨酸钠(分子量为200kda)溶解于100ml超纯水中,加入邻硝基苄醇,再加入碳酸钾,在室温下反应30h;各物质的摩尔比为γ-聚谷氨酸钠:邻硝基苄醇:碳酸钾=1:20:20;反应结束后,将反应液倒入乙醇溶剂中重沉淀,然后溶于去离子水中用透析袋透析3d,冷冻干燥,制备得到邻硝基苄基修饰的聚谷氨酸盐;

61.s2:将2g的γ-聚谷氨酸钠(分子量为200kda)溶解于100ml超纯水中,并冷却至3℃,加入甲基丙烯酸酯,再缓慢滴加5m naoh,反应28h,各物质的摩尔比为γ-聚谷氨酸钠:甲基丙烯酸酯:naoh=1:8:8;然后将反应液倒入透析袋中,用去离子水透析3d,冷冻干燥,制备得到丙烯酸修饰的聚谷氨酸盐;

62.s3:将制备的0.5g邻硝基苄基修饰的聚谷氨酸盐和2g丙烯酸修饰的聚谷氨酸盐溶解于100ml超纯水中,将混合液置于紫外光下照射2min,制得聚谷氨酸盐水凝胶。

63.本实施例还提供了一种按上述聚谷氨酸盐水凝胶的制备方法制备的聚谷氨酸盐水凝胶产品。

64.实施例6

65.本实施例提供了一种聚谷氨酸盐水凝胶的制备方法,包括以下步骤:

66.s1:将5g的γ-聚谷氨酸钠(分子量为120kda)溶解于100ml超纯水中,加入邻硝基苄醇,再加入碳酸钾,在室温下反应24h;各物质的摩尔比为γ-聚谷氨酸钠:邻硝基苄醇:碳酸钾=1:10:5;反应结束后,将反应液倒入乙醇溶剂中重沉淀,然后溶于去离子水中用透析袋透析3d,冷冻干燥,制备得到邻硝基苄基修饰的聚谷氨酸盐;

67.s2:将5g的γ-聚谷氨酸钠(分子量为120kda)溶解于100ml超纯水中,并冷却至0℃,加入甲基丙烯酸酯,再缓慢滴加5m naoh,反应24h,各物质的摩尔比为γ-聚谷氨酸钠:甲基丙烯酸酯:naoh=1:10:8;然后将反应液倒入透析袋中,用去离子水透析3d,冷冻干燥,制备得到丙烯酸修饰的聚谷氨酸盐;

68.s3:将制备的4g邻硝基苄基修饰的聚谷氨酸盐和5g丙烯酸修饰的聚谷氨酸盐溶解于100ml超纯水中,将混合液置于紫外光下照射2min,制得聚谷氨酸盐水凝胶。

69.本实施例还提供了一种按上述聚谷氨酸盐水凝胶的制备方法制备的聚谷氨酸盐水凝胶产品。

70.实施例7

71.本实施例提供了一种聚谷氨酸盐水凝胶的制备方法,包括以下步骤:

72.s1:将0.5g的γ-聚谷氨酸钠(分子量为20kda)溶解于100ml超纯水中,加入邻硝基苄醇,再加入碳酸钾,在室温下反应20h;各物质的摩尔比为γ-聚谷氨酸钠:邻硝基苄醇:碳酸钾=1:1:0.5;反应结束后,将反应液倒入乙醇溶剂中重沉淀,然后溶于去离子水中用透析袋透析2d,冷冻干燥,制备得到邻硝基苄基修饰的聚谷氨酸盐;

73.s2:将0.5g的γ-聚谷氨酸钠(分子量为20kda)溶解于100ml超纯水中,并冷却至0℃,加入甲基丙烯酸酯,再缓慢滴加5m naoh,反应24h,各物质的摩尔比为γ-聚谷氨酸钠:甲基丙烯酸酯:naoh=1:1:2;然后将反应液倒入透析袋中,用去离子水透析2d,冷冻干燥,制备得到丙烯酸修饰的聚谷氨酸盐;

74.s3:将制备的1g邻硝基苄基修饰的聚谷氨酸盐和2g丙烯酸修饰的聚谷氨酸盐溶解于100ml超纯水中,将混合液置于紫外光下照射10min,制得聚谷氨酸盐水凝胶。

75.本实施例还提供了一种按上述聚谷氨酸盐水凝胶的制备方法制备的聚谷氨酸盐水凝胶产品。

76.对比例

77.本对比例提供了一种γ-聚谷氨酸水凝胶的制备方法,包括以下步骤:

78.将100mg聚谷氨酸和71.71mg壳聚糖溶解于2ml蒸馏水中形成均一水溶液,加入148.6mg碳二亚胺和89.2mg n-羟基琥珀酰亚胺;4℃冰浴10min,之后室温反应3h形成水凝胶;所形成的水凝胶在去离子水中透析纯化,并溶胀平衡,之后进行干燥,得到γ-聚谷氨酸水凝胶。

79.实验例1

80.将实施例1~7制备的聚谷氨酸盐水凝胶和对比例制得的γ-聚谷氨酸水凝胶均裁切成长10mm,宽3mm,厚2mm的立方体样品,进行称重,将其浸泡在超纯水中,分别于浸泡2h、

4h、8h、24h、48h、72h取出样品,用滤纸吸干表面多余的水分,再进行称量,按以下公式计算水凝胶的溶胀率,所有实验平行测量三次,再计算每个样品的平均溶胀率,结果如表1所示。

81.溶胀率(%)=(m

1-m0)/m0×

100%

82.其中:m

0-水凝胶浸泡前质量,g;

83.m

1-水凝胶浸泡后质量,g。

84.表1水凝胶平均溶胀率

[0085][0086][0087]

由表1可看出,在其它条件相同的情况下,采用本发明的方法制备的聚谷氨酸盐水凝胶和对比例采用交联剂和活化剂的方法制备的γ-聚谷氨酸水凝胶的溶胀率相当,即说明采用本发明的方法制备的聚谷氨酸盐水凝胶和对比例采用交联剂和活化剂的方法制备的γ-聚谷氨酸水凝胶的交联程度相当。

[0088]

实验例2

[0089]

将实施例1~7制备的聚谷氨酸盐水凝胶和对比例制得的γ-聚谷氨酸水凝胶均裁切成长15mm,宽3mm,厚2mm的哑铃型试样,采用力学性能测试机进行拉伸力学性能检测,测试速率为5mm/min;将实施例1~7制备的聚谷氨酸盐水凝胶和对比例制得的γ-聚谷氨酸水凝胶均裁切成长8mm,高4mm的圆柱形试样,采用力学性能测试机进行压缩力学性能检测,测

试速率为1mm/min;结果如表2所示。

[0090]

表2水凝胶力学性能

[0091][0092][0093]

由表2可以看出,采用本发明的方法制备的聚谷氨酸盐水凝胶和对比例采用交联剂和活化剂的方法制备的γ-聚谷氨酸水凝胶的力学性能相当,且有一定程度的提高。

[0094]

实验例3

[0095]

取实施例1制得的聚谷氨酸盐水凝胶进行细胞毒性评价;在96孔板中接种成纤维细胞l929,细胞密度为2.5

×

105细胞/孔,使用含有抗生素和10%血清的mem培养基,在37℃、5%co2条件下培养24h;保留一组为控制组;其余弃去原培养液,设置阴性对照组加入培养基,阳性对照组加入10%二甲基亚砜,实验组加入实施例1制得的聚谷氨酸盐水凝胶的浸提液,每组设置6个复孔;加入到有细胞的培养板中,继续培养24h,然后将培养板孔中的细胞液吸出,再向培养板每个孔中加入100ul的培养基和10ul的mtt溶液,继续孵化培养4h。

[0096]

培养结束后,弃去培养板孔内液体,加入150ul二甲基亚砜,置振荡器上震荡10min,用酶标仪检测每个样品在570nm下的吸光度;按以下公式计算细胞增殖率;结果如表3所示。在倒置显微镜下观察各组的细胞形态,结果如图2所示。

[0097]

细胞增殖率=(实验组吸光度的平均值/控制组吸光度的平均值)

×

100%

[0098]

表3平均细胞增殖率

[0099]

实验平均细胞增殖率(%)实验组100阴性对照组105阳性对照组20

[0100]

由表3可以看出,实验组的细胞增殖率较高;由图2也可以看出,实验组的细胞形态正常;即采用本发明的方法制备的聚谷氨酸盐水凝胶没有细胞毒性,具有很好的生物相容性,避免了生物安全性风险。

[0101]

综上,本技术提供的一种聚谷氨酸盐水凝胶的制备方法,其在制备过程中不使用交联剂或活化剂,避免了引入交联剂或活化剂造成的后期纯化难度高、残留不易控制、脆性增大、生物安全性风险高,且同时保证了水凝胶的交联程度,一定程度的提高了力学性能,没有细胞毒性,具有很好的生物相容性。

[0102]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1