一种PVA光学薄膜用原料的制备方法与流程

一种pva光学薄膜用原料的制备方法

技术领域

1.本发明属于高分子化学领域,具体涉及一种pva光学薄膜用原料的制备方法。

背景技术:

2.偏光片是生产液晶显示器面板的核心组件,现有生产偏光片的方法是将pva(聚乙烯醇)光学薄膜水洗膨润、碘染色、单轴延伸、硼酸固化后形成偏光膜,两边再各贴合保护层即制得偏光片。生产pva光学薄膜的方法是将膜用pva树脂、增塑剂、添加剂按照一定比例加至溶解釜中,配制pva铸膜原液,然后原液经挤出机脱泡后,流延至金属辊筒,成型后的膜经过干燥导辊预干燥后,再进入烘箱进行热处理,收卷成膜。

3.现有的工艺在生产更薄的pva光学薄膜(50μm以下)时,往往会出现各种问题,这是因为pva膜越薄,其在热处理时更易被干燥,在牵引以及热处理的过程中会出现结晶度过低以及晶粒尺寸分布过大的问题。下游在使用时,会出现初始膨润过快、后续拉伸横向收缩过快、出现褶皱、拉伸易断裂、拉伸倍率低等问题。发明专利cn112622314a公开了一种膜厚低于50μm的pva光学薄膜的制备方法,是通过加入成核助剂来将生产的pva膜横向膨润度控制在1.100

‑

1.300、膨润比控制1.020以内、宽度收缩率控制在0.450

‑

0.500以内,生产出的pva光学薄膜满足需求。但是该方法在配制pva铸膜原液过程中,成核助剂加入溶解釜与之混匀时,由于pva空间位阻效应以及氢键效应,其与膜用pva树脂充分混合均匀所需要的时间较长,且很难完全充分混匀,影响了成核效果以及生产效率。pva(聚乙烯醇)现有的生产工艺为:醋酸乙烯酯单体在引发剂的作用下聚合得到聚醋酸乙烯酯,精馏得到聚醋酸乙烯酯的甲醇溶液,再将上述得到的溶液在碱的作用下醇解得到pva,pva经过粉碎干燥后即可得到。

技术实现要素:

4.为解决上述现有技术所存在的问题,本发明提供一种pva光学薄膜用原料的制备方法,是将成核助剂在pva生产过程中加入,避免了在制备铸膜原液时成核助剂不能充分与pva混合均匀、成核效果差以及生产效率低的问题,从而获得性能更优的pva。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种pva光学薄膜用原料的制备方法,是在pva生产过程中加入一定量的水溶性高分子材料作为成核助剂,得到含有成核助剂的pva,具体包括如下步骤:

7.步骤1、以醋酸乙烯酯为单体原料、甲醇作为溶剂,加入成核助剂,在引发剂的作用下生成含有成核助剂的聚醋酸乙烯酯的甲醇溶液;

8.步骤2、在所述含有成核助剂的聚醋酸乙烯酯的甲醇溶液中加入氢氧化钠进行醇解,即可得到含有成核助剂的pva,经过粉碎干燥后制得成品。

9.优选的,步骤1所述的引发剂为本领域中所常规使用的材料,可以是偶氮类引发剂,也可以是有机过氧类引发剂。

10.优选的,为了避免影响后续的染色拉伸,需要成核助剂在水洗膨润环节洗出,所述成核助剂采用低聚合度的水溶性高分子材料。所述的水溶性高分子材料为聚乙烯醇、羧甲

基淀粉、醋酸淀粉、羟甲基纤维素、聚丙烯酰胺(pam)、水解聚丙烯酰胺(hpam))、聚乙烯吡咯烷酮中的一种或者多种,其聚合度为30

‑

200,更优选的聚合度为50

‑

100。所述成核助剂的添加量为成品pva质量的0.1

‑

3%,更优选为0.3

‑

1.5%。聚合度低于30,成核效果不明显;聚合度大于200时,其成核变得困难,成核作用减弱。添加量低于0.1%时,起到的成核作用微弱;添加量大于3%时,会造成成核数量过多,晶粒尺寸变得过小,结晶度加大,在下游生产过程中溶胀也会很快,拉伸性能变差,成核助剂在水洗膨润环节很难完全被洗出。

11.优选的,经步骤1与步骤2得到的pva的聚合度为1000

‑

5000(更优选为1500

‑

3000),醇解度高于98.0%(更优选高于99.5%)。

12.与已有工艺相比,本发明的有益效果体现在:

13.1、在配制pva光学薄膜铸膜原液过程中,成核助剂若直接加入溶解釜与之混匀,由于pva空间位阻效应以及氢键效应,其与膜用pva树脂充分混合均匀所需要的时间久,且很难完全充分混匀,影响了成核效果以及生产效率。本发明提供的pva光学薄膜用原料的制备方法,是将成核助剂在pva生产过程中加入,有效解决了上述问题,成核助剂与pva树脂混合均匀、成核效果好、生产效率高。

14.2、本发明所得pva光学薄膜的原料性能优异,结晶尺寸小且结晶更均匀,从而使基于该原料制备的pva光学薄膜具有更小的熔融峰值和半峰宽,基于该光学薄膜制备的偏光片偏振度达到99.9%以上、透光率在42.5%以上,满足高端显示器面板的要求。

附图说明

15.图1为实施例1所得pva光学膜的dsc分析图;

16.图2为对比例1所得pva光学膜的dsc分析图;

17.图3为对比例2所得pva光学膜的dsc分析图。

具体实施方式

18.为了进一步解释本发明,下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

19.实施例1

20.本实施例按如下步骤制备pva光学薄膜用原料,并用该原料制备pva光学薄膜:

21.1、聚合

22.将甲醇、引发剂(2.0wt%的甲醇溶液)与醋酸乙烯酯单体按质量比为1:0.2:10加入反应釜中,加入0.5wt%(相对于最终pva产品的质量)的聚合度为80的聚乙烯吡咯烷酮,搅拌混合,反应温度为65℃、反应停留时间为5h,所得的聚合物溶液加入到精馏塔中,脱单后得到含有成核助剂的聚醋酸乙烯酯甲醇溶液。

23.2、醇解

24.按氢氧化钠与聚醋酸乙烯酯摩尔比为0.02:1,向聚醋酸乙烯酯甲醇溶液加入氢氧化钠,40℃下醇解40min,制得聚乙烯醇,干燥后粉碎得到成品。

25.3、制备pva光学薄膜

26.制备pva光学薄膜采用本领域的常规工艺,具体为:将1000kg聚合度为2000、醇解

度为99.9%的膜用pva、100kg的增塑剂(甘油)、1.5kg的表面活性剂(十二烷基苯磺酸钠)、0.5kg的抗氧化剂(亚硫酸钠)溶解于5m3水中,获得pva铸膜原液。将铸膜原液经挤出机脱泡后,过滤并通过模头流延成型。成型后的膜经90℃的干燥导辊进行预干燥60s,然后进入湿度为85rh%、温度为75℃的湿热烘箱进行热处理120s,再进入湿度为55rh%、温度为110℃的热处理烘箱烘60s定型。收卷成膜获得膜厚为30μm的pva光学薄膜。

27.实施例2

28.本实施例按如下步骤制备pva光学薄膜用原料,并用该原料制备pva光学薄膜:

29.1、聚合

30.将甲醇、引发剂(2.0wt%的甲醇溶液)与醋酸乙烯酯单体按质量比为1:0.2:10加入反应釜中,加入0.5wt%(相对于最终pva产品的质量)的聚合度为10的聚乙烯吡咯烷酮,搅拌混合,反应温度为65℃、反应停留时间为5h,所得的聚合物溶液加入到精馏塔中,脱单后得到含有成核助剂的聚醋酸乙烯酯甲醇溶液。

31.2、醇解

32.与实施例1一致。

33.3、制备pva光学薄膜

34.与实施例1一致。

35.实施例3

36.本实施例按如下步骤制备pva光学薄膜用原料,并用该原料制备pva光学薄膜:

37.1、聚合

38.将甲醇、引发剂(2.0wt%的甲醇溶液)与醋酸乙烯酯单体按质量比为1:0.2:10加入反应釜中,加入0.5wt%(相对于最终pva产品的质量)的聚合度为200的聚乙烯吡咯烷酮,搅拌混合,反应温度为65℃、反应停留时间为5h,所得的聚合物溶液加入到精馏塔中,脱单后得到含有成核助剂的聚醋酸乙烯酯甲醇溶液。

39.2、醇解

40.与实施例1一致。

41.3、制备pva光学薄膜

42.与实施例1一致。

43.实施例4

44.本实施例按如下步骤制备pva光学薄膜用原料,并用该原料制备pva光学薄膜:

45.1、聚合

46.将甲醇、引发剂(2.0wt%的甲醇溶液)与醋酸乙烯酯单体按质量比为1:0.2:10加入反应釜中,加入0.1wt%(相对于最终pva产品的质量)的聚合度为80的聚乙烯吡咯烷酮,搅拌混合,反应温度为65℃、反应停留时间为5h,所得的聚合物溶液加入到精馏塔中,脱单后得到含有成核助剂的聚醋酸乙烯酯甲醇溶液。

47.2、醇解

48.与实施例1一致。

49.3、制备pva光学薄膜

50.与实施例1一致。

51.实施例5

52.本实施例按如下步骤制备pva光学薄膜用原料,并用该原料制备pva光学薄膜:

53.1、聚合

54.将甲醇、引发剂(2.0wt%的甲醇溶液)与醋酸乙烯酯单体按质量比为1:0.2:10加入反应釜中,加入4.0wt%(相对于最终pva产品的质量)的聚合度为80的聚乙烯吡咯烷酮,搅拌混合,反应温度为65℃、反应停留时间为5h,所得的聚合物溶液加入到精馏塔中,脱单后得到含有成核助剂的聚醋酸乙烯酯甲醇溶液。

55.2、醇解

56.与实施例1一致。

57.3、制备pva光学薄膜

58.与实施例1一致。

59.对比例1

60.本对比例按如下步骤制备pva光学薄膜用原料,并用该原料制备pva光学薄膜:

61.1、聚合

62.将甲醇、引发剂(2.0%wt的甲醇溶液)与醋酸乙烯酯单体按质量比为1:0.2:10加入反应釜中,不添加聚乙烯吡咯烷酮,搅拌混合,反应温度为65℃,反应停留时间为5h,所得的聚合物溶液加入到精馏塔中,脱单后得到聚醋酸乙烯酯甲醇溶液。

63.2、醇解

64.与实施例1一致

65.3、制备pva光学薄膜

66.在配制铸膜原液时加入0.5%wt的聚合度为80的聚乙烯吡咯烷酮,其它与实施例1一致。

67.对比例2

68.本对比例按如下步骤制备pva光学薄膜用原料,并用该原料制备pva光学薄膜:

69.1、聚合

70.将甲醇、引发剂(2.0%wt的甲醇溶液)与醋酸乙烯酯单体按质量比为1:0.2:10加入反应釜中,不添加聚乙烯吡咯烷酮,搅拌混合,反应温度为65℃,反应停留时间为5h,所得的聚合物溶液加入到精馏塔中,脱单后得到聚醋酸乙烯酯甲醇溶液。

71.2、醇解

72.与实施例1一致。

73.3、制备pva光学薄膜

74.与实施例1一致。

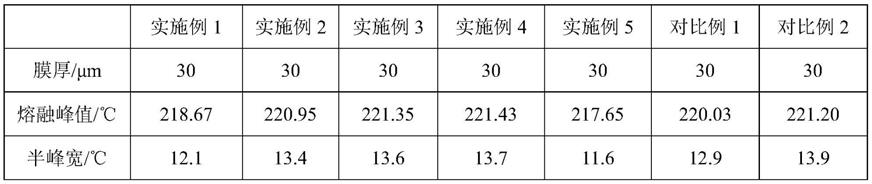

75.分别对各实施例与对比例制得的pva光学薄膜进行dsc分析,得到熔融峰值以及半峰宽如表1所示。

76.分别将各实施例与对比例制得的pva光学薄膜染色拉伸制备偏光片,方法如下:将pva光学薄膜浸入35℃纯水中浸润5min,在含i

2 0.5g/l、ki 20g/l的40℃的染色槽中浸染100s,边染色边拉伸,拉伸至原长的5.5倍,在固色槽(hbo3‑

ki 40g/l)中固色2min后,在40℃的条件干燥3min,在pva膜两侧贴合上保护膜,干燥得到偏光片。分别测试所得偏光片的性能指标:偏振度与透光率,结果见表1。

77.表1

[0078][0079][0080]

熔融峰值越低,说明pva结晶的尺寸越小:半峰宽越小,说明结晶的尺寸分布越窄,结晶更均匀。实施例1与对比例1的数值均比对比例2的要小,说明加入成核助剂会降低晶粒尺寸,并使其结晶更均匀;实施例1的熔融峰值比对比例1更佳,说明本发明提供的方法更优。实施例2添加的成核助剂的聚合度很小,实施例3添加的成核助剂聚合度较大,与对比例2相比较,测得的pva膜的熔融峰值与半峰宽未有明显变化,偏振度与透光率也未有改善;实施例3添加的成核助剂过少,也未有改善,实施例4添加的量过多,测得的pva膜的熔融峰值更小,半峰宽更窄,但是其制备的偏光片的偏振度为98.72%,无法满足需求,加入过多的成核助剂也不利于下游的使用。

[0081]

现今高端显示器面板普遍要求偏振度达到99.9%以上、透光率在42.5%以上。从实施例与对比例比较,本发明实施例1与对比例1加入了低聚合度的聚乙烯吡咯烷酮,制备的偏光片的光学性能更佳,但实施例1制得的偏光片性能更优,可见在制备原料时加入成核助剂效果更佳。

[0082]

以上所述仅为本发明的示例性实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1