一种高稳定聚氨酯/量子点弹性体复合材料及其制备方法

1.本发明涉及高分子复合材料技术领域,具体涉及一种高稳定聚氨酯/量子点弹性体复合材料及其制备方法。

背景技术:

2.有机

‑

无机杂化钙钛矿量子点凭借其较高的量子产率,优异的光学性质以及合成方法简单等优点,在太阳能电池、发光二极管以及生物医学等领域有着巨大的应用潜力,吸引了越来越多学者的关注。但是,钙钛矿量子点在实际应用中始终面临一个固有难题,就是其光稳定性和热稳定性较差,在存在氧气和水分的情况下很容易被降解。cn201811646085.5专利中制备了包含全无机钙钛矿量子点层、上水氧阻隔层、压敏胶黏剂层、下水氧阻隔层的全无机钙钛矿量子点膜,提高了钙钛矿量子点的稳定性,减少了水氧分子对全无机钙钛矿分子结构的破坏。cn201910046606.1专利中制备了一种核壳钙钛矿量子点,所得量子点在极性和氧环境下具有较好的稳定性,无包埋堆积。但是,这些方法制备的钙钛矿量子点仍然不具有良好的力学特性和可加工性,因此技术的实用性并不强。预将钙钛矿量子点应用在更多领域,提高其稳定性,力学性能并赋予更多的功能特性一直是行业内急需解决的难题。

技术实现要素:

3.针对以上技术问题,本发明提供一种聚氨酯/量子点弹性体复合材料及其制备方法,其不仅具有优异的发光特性,还具备优异的力学性能;同时,通过在水中和时间跟踪测试,可以证实,它具有优异的稳定性;通过力学性能和显微镜测试,证实了该复合材料具有完美的自修复特性,提高了材料的使用寿命。为实现上述目的,本发明的技术方案如下:本发明提供了一种高稳定聚氨酯/钙钛矿量子点弹性体复合材料,包括:分别制备钙钛矿量子点,聚氨酯溶液,而后将量子点溶液加入到聚氨酯溶液中,经熟化成膜后得到量子点弹性体复合材料。

4.优选的,所述钙钛矿量子点部分原料的质量份数如下:十八烯a 40份;十八烯b 60份;碳酸铯0.1~10份;卤化铅0.01~3份;油酸1~10份;油胺1~10份;正辛胺1~15份。

5.本发明还提供了钙钛矿量子点的制备方法,包括以下步骤。

6.步骤一:将十八烯a、油酸和碳酸铯加入到装有冷凝管和搅拌器的三口烧瓶中,在充有惰性气体条件下,在100℃以上充分反应1h以上,而后升高温度,继续反应0.5h以上,反

应完成后,装入试样瓶中密封,得到前驱体溶液。

7.步骤二:将十八烯b和卤化铅加入到装有冷凝管和搅拌器的三口烧瓶中,充入惰性气体,在100℃以上充分反应1h以上。

8.步骤三:反应完成后,滴加油胺和正辛胺,充分反应搅拌。反应完成后,升高温度至150℃以上,同时加热前驱体溶液,20~40min后,将前驱体溶液滴加入三口烧瓶内,反应1min以上,迅速冷却,获得钙钛矿量子点。

9.优选的,所述聚氨酯溶液原材料中多元醇选自聚四氢呋喃醚二醇、聚已内酯二元醇、聚碳酸酯二元醇、聚丙二醇、聚氧化四亚甲基二醇和聚乙二醇中的一种或一种以上。

10.优选的,所述聚氨酯溶液原材料中多元醇的数均分子量为500~5000。

11.优选的,所述聚氨酯溶液原材料中二异氰酸酯选自异佛尔酮二异氰酸酯、甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、二环己基甲烷二异氰酸酯、萘二异氰酸酯、苯二亚甲基二异氰酸酯和六亚甲基二异氰酸酯中的一种或一种以上。

12.优选的,所述聚氨酯溶液原材料中催化剂选自二月桂酸二丁基锡、三乙胺、三亚乙基二胺、双(二甲氨基乙基)醚和辛酸亚锡中的零种或一种以上。

13.优选的,所述聚氨酯溶液原材料中溶剂选自乙酸乙酯、四氢呋喃、丙酮、二甲苯、甲苯、n,n二甲基甲酰胺和n,n二甲基乙酰胺中的零种或一种以上。

14.优选的,所述聚氨酯溶液的原材料的质量份数如下:多元醇100份;二异氰酸酯10~100份;催化剂0~10份;溶剂0~150份;二硫化物1~25份。

15.优选的,所述聚氨酯溶液原材料中二硫化物选自2

‑

羟乙基二硫化物、双(2

‑

氨基苯基)二硫、胱胺、双(3

‑

羟基苯基)二硫醚、4,4'

‑

二硫代二苯胺、2

‑

羟基乙氧基

‑4‑

苯基二硫化物和4,4'

‑

二硫代二苯酚中的一种或一种以上。

16.优选的,所述聚氨酯/量子点弹性体复合材料的熟化温度为70~140℃,熟化时间为2~96h。

17.本发明还提供了所述聚氨酯溶液的制备方法,以多元醇、二异氰酸酯、小分子二元醇采用溶液聚合,通过两步法制成,包括以下步骤。

18.步骤一:将多元醇加入到装有冷凝管和搅拌器的三口烧瓶中,充分搅拌情况下,在100~120℃温度范围内真空脱水1h以上,进行真空除水,脱水完成后将溶液降温至70℃以下。

19.步骤二:在步骤一得到的多元醇溶液中,缓慢滴加二异氰酸酯,充分搅拌后,将温度升高至70~100℃。

20.步骤三:在步骤二得到的溶液中,按照比例滴加催化剂,充分反应搅拌3h以上,反应完成后,获得聚氨酯预聚体。

21.步骤四:在预聚体中滴加溶剂,搅拌均匀后,降至室温,快速加入二硫化物,充分搅拌10min以上后,获得聚氨酯溶液。

22.本发明还提供了所述聚氨酯/钙钛矿量子点弹性体自修复复合材料的制备方法,包括以下步骤。

23.步骤一:将制备的钙钛矿量子点滴加进聚氨酯溶液中,搅拌均匀后,快速倒入预热好的模具中。

24.步骤二:将步骤一的模具放入烘箱进行熟化,先将温度调至90~140℃,高温熟化1~2h。高温熟化完成后,将温度降至70~90℃,低温熟化12~96h,即可得到所述的复合材料。

25.本发明具有如下有益效果:与现有技术相比,本发明中制备的复合材料不仅具备优异的光致发光性能,而且在水中和高温条件下的稳定性良好,解决了钙钛矿量子点在日常应用中易降解淬灭以及不易加工的难题。同时,通过调节软硬段比例,复合材料具有优异的力学性能,拉伸强度可达到14mpa,断裂伸长率可达到580%。通过动态共价键的引入,复合材料具有完美的修复特性,延长了材料的使用寿命。因此,本发明中的复合材料具有广阔的应用前景。

26.具体实施方式:下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.本发明提供了一种高稳定聚氨酯/量子点弹性体复合材料,包括:分别制备钙钛矿量子点,聚氨酯溶液,而后将量子点溶液加入到聚氨酯溶液中,经熟化成膜后得到量子点弹性体复合材料。

28.在本发明中,所述钙钛矿量子点原料的质量份数如下:十八烯a 40份;十八烯b 60份;碳酸铯0.1~10份;卤化铅0.01~3份;油酸1~10份;油胺1~10份;正辛胺1~15份。

29.在本发明中,所述碳酸铯的质量份数优选为0.05~5份,更优选为1~8份,更优选为4~5份,最优选为4.7份。在本发明中,所述卤化铅的质量份数优选为0.01~3份,更优选为0.02~1份,最优选为0.025~0.1份。在本发明中,所述油酸的质量份数优选为1~10份,更优选为2~5份,最优选为3份。在本发明中,所述油胺的质量份数优选为1~10份,更优选为3~7份,最优选为5~6份。

30.在本发明中,所述正辛胺的质量份数优选为1~15份,更优选为5~12份。

31.在本发明中,所述聚氨酯溶液的原材料的质量份数如下:多元醇100份;二异氰酸酯10~100份;催化剂0~10份;溶剂0~150份;二硫化物1~25份。

32.在本发明中,所述二异氰酸酯的质量份数优选为10~100份,更优选为20~80份,最优选为50~70份。在本发明中,所述催化剂的质量份数优选为0~10份,更优选为0.5~5份,最优选为0.7~3份。在本发明中,所述溶剂的质量份数优选为0~150份,更优选为50~120份,最优选为100份。在本发明中,所述二硫化物的质量份数优选为1~15份,更优选为5~20份,最优选为8~15份。

33.在本发明中,所述多元醇的数均分子量为500~5000,更优选为1000~2000。

34.本发明以下实施例所用到的原料均为市售商品。

35.实例1。

36.称取50份的十八烯和3份的油酸加入到带有搅拌器及冷凝管的三口烧瓶中,再称取4.7份的碳酸铯加入其中,在氮气保护下,升温至120℃,反应1h。1h后,升高温度至150℃,继续反应0.5h。反应结束后,得到前驱体溶液,将溶液倒入试样瓶中,用锡纸将瓶身密封好,放置阴凉干燥处。

37.再次称取50份的十八烯和0.1份的溴化铅加入到带有搅拌器及冷凝管的三口烧瓶中,在氮气保护下,升温至120℃,反应1h。反应完成后,称取5.8份的油胺和10份的正辛胺滴加到三口烧瓶中。此时,将前驱体溶液中放入磁子,放置热台上,在40r、100℃的条件下放置25min。前驱体溶液加热完成后,将三口瓶温度升高至170℃,用注射器抽取2ml前驱体溶液,加入到三口烧瓶中。快速搅拌1min后,迅速去除三口瓶,放置冰水中冷却。完全冷却后,获得钙钛矿量子点溶液,将溶液倒入样品瓶中,放置阴凉干燥处,避光密封保存。

38.称取100份的ptmg1000加入到带有搅拌器及冷凝管的三口烧瓶中,在120℃下进行抽真空除水2h。除水完成后,将温度降至50℃,称取60份的异佛尔酮二异氰酸酯逐滴加入到三口瓶中,加入完毕后,将温度升高至80℃,再称取0.7份二月桂酸二丁基锡加入到三口瓶中,充分反应搅拌3.5h,得到聚氨酯预聚体。

39.当预聚反应结束后,称取100份甲苯加入到三口瓶中,进行真空脱气处理。充分搅拌均匀后,将三口瓶从油浴中取出,冷却至40℃后,移置热台上。用移液枪称取10份2

‑

羟乙基二硫化物,加入到三口瓶中,快速搅拌,并进行真空脱气。充分反应十分钟后,用注射器抽取2ml量子点溶液加入到三口瓶中。搅拌均匀后,快速倒入提前在80℃烘箱中预热好的模具中,将模具继续放入80℃烘箱中进行熟化,高温熟化2h。高温熟化完成后,将温度降至70℃,低温熟化16h,即可得到聚氨酯/量子点弹性体复合材料。

40.实例2。

41.称取50份的十八烯和3份的油酸加入到带有搅拌器及冷凝管的三口烧瓶中,再称取4.7份的碳酸铯加入其中,在氮气保护下,升温至120℃,反应1h。1h后,升高温度至150℃,继续反应0.5h。反应结束后,得到前驱体溶液,将溶液倒入试样瓶中,用锡纸将瓶身密封好,放置阴凉干燥处。

42.再次称取50份的十八烯和0.1份的溴化铅加入到带有搅拌器及冷凝管的三口烧瓶中,在氮气保护下,升温至120℃,反应1h。反应完成后,称取5.8份的油胺和10份的正辛胺滴加到三口烧瓶中。此时,将前驱体溶液中放入磁子,放置热台上,在40r、100℃的条件下放置25min。前驱体溶液加热完成后,将三口瓶温度升高至170℃,用注射器抽取2ml前驱体溶液,加入到三口烧瓶中。快速搅拌1min后,迅速去除三口瓶,放置冰水中冷却。完全冷却后,获得钙钛矿量子点溶液,将溶液倒入样品瓶中,放置阴凉干燥处,避光密封保存。

43.称取100份的pcl1000加入到带有搅拌器及冷凝管的三口烧瓶中,在120℃下进行抽真空除水2h。除水完成后,将温度降至50℃,称取70份的异佛尔酮二异氰酸酯逐滴加入到三口瓶中,加入完毕后,将温度升高至80℃,再称取3份二月桂酸二丁基锡加入到三口瓶中,充分反应搅拌4h,得到聚氨酯预聚体。

44.当预聚反应结束后,称取100份甲苯加入到三口瓶中,进行真空脱气处理。充分搅拌均匀后,将三口瓶从油浴中取出,冷却至40℃后,移置热台上。用移液枪称取15份2

‑

羟乙基二硫化物,加入到三口瓶中,快速搅拌,并进行真空脱气。充分反应十分钟后,用注射器抽取2ml量子点溶液加入到三口瓶中。搅拌均匀后,快速倒入提前在80℃烘箱中预热好的模具中,将模具继续放入90℃烘箱中进行熟化,高温熟化1.5h。高温熟化完成后,将温度降至80℃,低温熟化12h,即可得到聚氨酯/量子点弹性体复合材料。

45.实例3。

46.称取50份的十八烯和3份的油酸加入到带有搅拌器及冷凝管的三口烧瓶中,再称取4.7份的碳酸铯加入其中,在氮气保护下,升温至120℃,反应1h。1h后,升高温度至150℃,继续反应0.5h。反应结束后,得到前驱体溶液,将溶液倒入试样瓶中,用锡纸将瓶身密封好,放置阴凉干燥处。

47.再次称取50份的十八烯和0.1份的溴化铅加入到带有搅拌器及冷凝管的三口烧瓶中,在氮气保护下,升温至120℃,反应1h。反应完成后,称取5.8份的油胺和10份的正辛胺滴加到三口烧瓶中。此时,将前驱体溶液中放入磁子,放置热台上,在40r、100℃的条件下放置25min。前驱体溶液加热完成后,将三口瓶温度升高至170℃,用注射器抽取2ml前驱体溶液,加入到三口烧瓶中。快速搅拌1min后,迅速去除三口瓶,放置冰水中冷却。完全冷却后,获得钙钛矿量子点溶液,将溶液倒入样品瓶中,放置阴凉干燥处,避光密封保存。

48.称取100份的pcdl1000加入到带有搅拌器及冷凝管的三口烧瓶中,在120℃下进行抽真空除水2h。除水完成后,将温度降至50℃,称取50份的异佛尔酮二异氰酸酯逐滴加入到三口瓶中,加入完毕后,将温度升高至80℃,再称取3份二月桂酸二丁基锡加入到三口瓶中,充分反应搅拌3h,得到聚氨酯预聚体。

49.当预聚反应结束后,称取100份甲苯加入到三口瓶中,进行真空脱气处理。充分搅拌均匀后,将三口瓶从油浴中取出,冷却至40℃后,移置热台上。用移液枪称取8份2

‑

羟乙基二硫化物,加入到三口瓶中,快速搅拌,并进行真空脱气。充分反应十分钟后,用注射器抽取2ml量子点溶液加入到三口瓶中。搅拌均匀后,快速倒入提前在80℃烘箱中预热好的模具中,将模具继续放入100℃烘箱中进行熟化,高温熟化1h。高温熟化完成后,将温度降至70℃,低温熟化12h,即可得到聚氨酯/量子点弹性体复合材料。

50.实例4。

51.称取50份的十八烯和3份的油酸加入到带有搅拌器及冷凝管的三口烧瓶中,再称取4.7份的碳酸铯加入其中,在氮气保护下,升温至120℃,反应1h。1h后,升高温度至150℃,继续反应0.5h。反应结束后,得到前驱体溶液,将溶液倒入试样瓶中,用锡纸将瓶身密封好,放置阴凉干燥处。

52.再次称取50份的十八烯和0.05份的氯化铅加入到带有搅拌器及冷凝管的三口烧瓶中,在氮气保护下,升温至120℃,反应1h。反应完成后,称取5.8份的油胺和10份的正辛胺滴加到三口烧瓶中。此时,将前驱体溶液中放入磁子,放置热台上,在40r、100℃的条件下放

置25min。前驱体溶液加热完成后,将三口瓶温度升高至170℃,用注射器抽取2ml前驱体溶液,加入到三口烧瓶中。快速搅拌1min后,迅速去除三口瓶,放置冰水中冷却。完全冷却后,获得钙钛矿量子点溶液,将溶液倒入样品瓶中,放置阴凉干燥处,避光密封保存。

53.称取100份的ptmg1000加入到带有搅拌器及冷凝管的三口烧瓶中,在120℃下进行抽真空除水2h。除水完成后,将温度降至50℃,称取60份的异佛尔酮二异氰酸酯逐滴加入到三口瓶中,加入完毕后,将温度升高至80℃,再称取0.7份二月桂酸二丁基锡加入到三口瓶中,充分反应搅拌3.5h,得到聚氨酯预聚体。

54.当预聚反应结束后,称取100份甲苯加入到三口瓶中,进行真空脱气处理。充分搅拌均匀后,将三口瓶从油浴中取出,冷却至40℃后,移置热台上。用移液枪称取10份2

‑

羟乙基二硫化物,加入到三口瓶中,快速搅拌,并进行真空脱气。充分反应十分钟后,用注射器抽取2ml量子点溶液加入到三口瓶中。搅拌均匀后,快速倒入提前在80℃烘箱中预热好的模具中,将模具继续放入80℃烘箱中进行熟化,高温熟化2h。高温熟化完成后,将温度降至70℃,低温熟化16h,即可得到聚氨酯/量子点弹性体复合材料。

55.实例5。

56.称取50份的十八烯和3份的油酸加入到带有搅拌器及冷凝管的三口烧瓶中,再称取4.7份的碳酸铯加入其中,在氮气保护下,升温至120℃,反应1h。1h后,升高温度至150℃,继续反应0.5h。反应结束后,得到前驱体溶液,将溶液倒入试样瓶中,用锡纸将瓶身密封好,放置阴凉干燥处。

57.再次称取50份的十八烯和0.05份的氯化铅加入到带有搅拌器及冷凝管的三口烧瓶中,在氮气保护下,升温至120℃,反应1h。反应完成后,称取5.8份的油胺和10份的正辛胺滴加到三口烧瓶中。此时,将前驱体溶液中放入磁子,放置热台上,在40r、100℃的条件下放置25min。前驱体溶液加热完成后,将三口瓶温度升高至170℃,用注射器抽取2ml前驱体溶液,加入到三口烧瓶中。快速搅拌1min后,迅速去除三口瓶,放置冰水中冷却。完全冷却后,获得钙钛矿量子点溶液,将溶液倒入样品瓶中,放置阴凉干燥处,避光密封保存。

58.称取100份的pcl1000加入到带有搅拌器及冷凝管的三口烧瓶中,在120℃下进行抽真空除水2h。除水完成后,将温度降至50℃,称取70份的异佛尔酮二异氰酸酯逐滴加入到三口瓶中,加入完毕后,将温度升高至80℃,再称取3份二月桂酸二丁基锡加入到三口瓶中,充分反应搅拌4h,得到聚氨酯预聚体。

59.当预聚反应结束后,称取100份二甲苯加入到三口瓶中,进行真空脱气处理。充分搅拌均匀后,将三口瓶从油浴中取出,冷却至40℃后,移置热台上。用移液枪称取15份2

‑

羟乙基二硫化物,加入到三口瓶中,快速搅拌,并进行真空脱气。充分反应十分钟后,用注射器抽取2ml量子点溶液加入到三口瓶中。搅拌均匀后,快速倒入提前在80℃烘箱中预热好的模具中,将模具继续放入90℃烘箱中进行熟化,高温熟化1.5h。高温熟化完成后,将温度降至80℃,低温熟化12h,即可得到聚氨酯/量子点弹性体复合材料。

60.实例6。

61.称取50份的十八烯和3份的油酸加入到带有搅拌器及冷凝管的三口烧瓶中,再称取4.7份的碳酸铯加入其中,在氮气保护下,升温至120℃,反应1h。1h后,升高温度至150℃,继续反应0.5h。反应结束后,得到前驱体溶液,将溶液倒入试样瓶中,用锡纸将瓶身密封好,

放置阴凉干燥处。

62.再次称取50份的十八烯和0.05份的氯化铅加入到带有搅拌器及冷凝管的三口烧瓶中,在氮气保护下,升温至120℃,反应1h。反应完成后,称取5.8份的油胺和10份的正辛胺滴加到三口烧瓶中。此时,将前驱体溶液中放入磁子,放置热台上,在40r、100℃的条件下放置25min。前驱体溶液加热完成后,将三口瓶温度升高至170℃,用注射器抽取2ml前驱体溶液,加入到三口烧瓶中。快速搅拌1min后,迅速去除三口瓶,放置冰水中冷却。完全冷却后,获得钙钛矿量子点溶液,将溶液倒入样品瓶中,放置阴凉干燥处,避光密封保存。

63.称取100份的pcdl1000加入到带有搅拌器及冷凝管的三口烧瓶中,在120℃下进行抽真空除水2h。除水完成后,将温度降至50℃,称取50份的异佛尔酮二异氰酸酯逐滴加入到三口瓶中,加入完毕后,将温度升高至80℃,再称取3份二月桂酸二丁基锡加入到三口瓶中,充分反应搅拌3h,得到聚氨酯预聚体。

64.当预聚反应结束后,称取100份甲苯加入到三口瓶中,进行真空脱气处理。充分搅拌均匀后,将三口瓶从油浴中取出,冷却至40℃后,移置热台上。用移液枪称取8份2

‑

羟乙基二硫化物,加入到三口瓶中,快速搅拌,并进行真空脱气。充分反应十分钟后,用注射器抽取2ml量子点溶液加入到三口瓶中。搅拌均匀后,快速倒入提前在80℃烘箱中预热好的模具中,将模具继续放入100℃烘箱中进行熟化,高温熟化1h。高温熟化完成后,将温度降至70℃,低温熟化12h,即可得到聚氨酯/量子点弹性体复合材料。

65.实例7。

66.称取50份的十八烯和3份的油酸加入到带有搅拌器及冷凝管的三口烧瓶中,再称取4.7份的碳酸铯加入其中,在氮气保护下,升温至120℃,反应1h。1h后,升高温度至150℃,继续反应0.5h。反应结束后,得到前驱体溶液,将溶液倒入试样瓶中,用锡纸将瓶身密封好,放置阴凉干燥处。

67.再次称取50份的十八烯和0.025份的碘化铅加入到带有搅拌器及冷凝管的三口烧瓶中,在氮气保护下,升温至120℃,反应1h。反应完成后,称取5.8份的油胺和10份的正辛胺滴加到三口烧瓶中。此时,将前驱体溶液中放入磁子,放置热台上,在40r、100℃的条件下放置25min。前驱体溶液加热完成后,将三口瓶温度升高至170℃,用注射器抽取2ml前驱体溶液,加入到三口烧瓶中。快速搅拌1min后,迅速去除三口瓶,放置冰水中冷却。完全冷却后,获得钙钛矿量子点溶液,将溶液倒入样品瓶中,放置阴凉干燥处,避光密封保存。

68.称取100份的ptmg1000加入到带有搅拌器及冷凝管的三口烧瓶中,在120℃下进行抽真空除水2h。除水完成后,将温度降至50℃,称取60份的异佛尔酮二异氰酸酯逐滴加入到三口瓶中,加入完毕后,将温度升高至80℃,再称取0.7份二月桂酸二丁基锡加入到三口瓶中,充分反应搅拌3.5h,得到聚氨酯预聚体。

69.当预聚反应结束后,称取100份二甲苯加入到三口瓶中,进行真空脱气处理。充分搅拌均匀后,将三口瓶从油浴中取出,冷却至40℃后,移置热台上。用移液枪称取10份2

‑

羟乙基二硫化物,加入到三口瓶中,快速搅拌,并进行真空脱气。充分反应十分钟后,用注射器抽取2ml量子点溶液加入到三口瓶中。搅拌均匀后,快速倒入提前在80℃烘箱中预热好的模具中,将模具继续放入80℃烘箱中进行熟化,高温熟化2h。高温熟化完成后,将温度降至70℃,低温熟化16h,即可得到聚氨酯/量子点弹性体复合材料。

70.实例8。

71.称取50份的十八烯和3份的油酸加入到带有搅拌器及冷凝管的三口烧瓶中,再称取4.7份的碳酸铯加入其中,在氮气保护下,升温至120℃,反应1h。1h后,升高温度至150℃,继续反应0.5h。反应结束后,得到前驱体溶液,将溶液倒入试样瓶中,用锡纸将瓶身密封好,放置阴凉干燥处。

72.再次称取50份的十八烯和0.025份的碘化铅加入到带有搅拌器及冷凝管的三口烧瓶中,在氮气保护下,升温至120℃,反应1h。反应完成后,称取5.8份的油胺和10份的正辛胺滴加到三口烧瓶中。此时,将前驱体溶液中放入磁子,放置热台上,在40r、100℃的条件下放置25min。前驱体溶液加热完成后,将三口瓶温度升高至170℃,用注射器抽取2ml前驱体溶液,加入到三口烧瓶中。快速搅拌1min后,迅速去除三口瓶,放置冰水中冷却。完全冷却后,获得钙钛矿量子点溶液,将溶液倒入样品瓶中,放置阴凉干燥处,避光密封保存。

73.称取100份的pcl1000加入到带有搅拌器及冷凝管的三口烧瓶中,在120℃下进行抽真空除水2h。除水完成后,将温度降至50℃,称取70份的异佛尔酮二异氰酸酯逐滴加入到三口瓶中,加入完毕后,将温度升高至80℃,再称取3份二月桂酸二丁基锡加入到三口瓶中,充分反应搅拌4h,得到聚氨酯预聚体。

74.当预聚反应结束后,称取100份甲苯加入到三口瓶中,进行真空脱气处理。充分搅拌均匀后,将三口瓶从油浴中取出,冷却至40℃后,移置热台上。用移液枪称取15份双(3

‑

羟基苯基)二硫醚,加入到三口瓶中,快速搅拌,并进行真空脱气。充分反应十分钟后,用注射器抽取2ml量子点溶液加入到三口瓶中。搅拌均匀后,快速倒入提前在80℃烘箱中预热好的模具中,将模具继续放入90℃烘箱中进行熟化,高温熟化1.5h。高温熟化完成后,将温度降至80℃,低温熟化12h,即可得到聚氨酯/量子点弹性体复合材料。

75.实例9。

76.称取50份的十八烯和3份的油酸加入到带有搅拌器及冷凝管的三口烧瓶中,再称取4.7份的碳酸铯加入其中,在氮气保护下,升温至120℃,反应1h。1h后,升高温度至150℃,继续反应0.5h。反应结束后,得到前驱体溶液,将溶液倒入试样瓶中,用锡纸将瓶身密封好,放置阴凉干燥处。

77.再次称取50份的十八烯和0.025份的碘化铅加入到带有搅拌器及冷凝管的三口烧瓶中,在氮气保护下,升温至120℃,反应1h。反应完成后,称取5.8份的油胺和10份的正辛胺滴加到三口烧瓶中。此时,将前驱体溶液中放入磁子,放置热台上,在40r、100℃的条件下放置25min。前驱体溶液加热完成后,将三口瓶温度升高至170℃,用注射器抽取2ml前驱体溶液,加入到三口烧瓶中。快速搅拌1min后,迅速去除三口瓶,放置冰水中冷却。完全冷却后,获得钙钛矿量子点溶液,将溶液倒入样品瓶中,放置阴凉干燥处,避光密封保存。

78.称取100份的pcdl1000加入到带有搅拌器及冷凝管的三口烧瓶中,在120℃下进行抽真空除水2h。除水完成后,将温度降至50℃,称取50份的异佛尔酮二异氰酸酯逐滴加入到三口瓶中,加入完毕后,将温度升高至80℃,再称取3份二月桂酸二丁基锡加入到三口瓶中,充分反应搅拌3h,得到聚氨酯预聚体。

79.当预聚反应结束后,称取100份二甲苯加入到三口瓶中,进行真空脱气处理。充分搅拌均匀后,将三口瓶从油浴中取出,冷却至40℃后,移置热台上。用移液枪称取8份双(3

‑

羟基苯基)二硫醚,加入到三口瓶中,快速搅拌,并进行真空脱气。充分反应十分钟后,用注射器抽取2ml量子点溶液加入到三口瓶中。搅拌均匀后,快速倒入提前在80℃烘箱中预热好

的模具中,将模具继续放入100℃烘箱中进行熟化,高温熟化1h。高温熟化完成后,将温度降至70℃,低温熟化12h,即可得到聚氨酯/量子点弹性体复合材料。

80.实例10。

81.称取50份的十八烯和3份的油酸加入到带有搅拌器及冷凝管的三口烧瓶中,再称取4.7份的碳酸铯加入其中,在氮气保护下,升温至120℃,反应1h。1h后,升高温度至150℃,继续反应0.5h。反应结束后,得到前驱体溶液,将溶液倒入试样瓶中,用锡纸将瓶身密封好,放置阴凉干燥处。

82.再次称取50份的十八烯和0.1份的溴化铅加入到带有搅拌器及冷凝管的三口烧瓶中,在氮气保护下,升温至120℃,反应1h。反应完成后,称取5.8份的油胺和10份的正辛胺滴加到三口烧瓶中。此时,将前驱体溶液中放入磁子,放置热台上,在40r、100℃的条件下放置25min。前驱体溶液加热完成后,将三口瓶温度升高至170℃,用注射器抽取2ml前驱体溶液,加入到三口烧瓶中。快速搅拌1min后,迅速去除三口瓶,放置冰水中冷却。完全冷却后,获得钙钛矿量子点溶液,将溶液倒入样品瓶中,放置阴凉干燥处,避光密封保存。

83.称取100份的ptmg1000加入到带有搅拌器及冷凝管的三口烧瓶中,在120℃下进行抽真空除水2h。除水完成后,将温度降至50℃,称取60份的异佛尔酮二异氰酸酯逐滴加入到三口瓶中,加入完毕后,将温度升高至80℃,再称取0.7份二月桂酸二丁基锡加入到三口瓶中,充分反应搅拌3.5h,得到聚氨酯预聚体。

84.当预聚反应结束后,称取100份甲苯加入到三口瓶中,进行真空脱气处理。充分搅拌均匀后,将三口瓶从油浴中取出,冷却至40℃后,移置热台上。用移液枪称取10份双(3

‑

羟基苯基)二硫醚,加入到三口瓶中,快速搅拌,并进行真空脱气。充分反应十分钟后,用注射器抽取2ml量子点溶液加入到三口瓶中。搅拌均匀后,快速倒入提前在80℃烘箱中预热好的模具中,将模具继续放入80℃烘箱中进行熟化,高温熟化2h。高温熟化完成后,将温度降至70℃,低温熟化16h,即可得到聚氨酯/量子点弹性体复合材料。

85.实例11。

86.称取50份的十八烯和3份的油酸加入到带有搅拌器及冷凝管的三口烧瓶中,再称取4.7份的碳酸铯加入其中,在氮气保护下,升温至120℃,反应1h。1h后,升高温度至150℃,继续反应0.5h。反应结束后,得到前驱体溶液,将溶液倒入试样瓶中,用锡纸将瓶身密封好,放置阴凉干燥处。

87.再次称取50份的十八烯和0.1份的溴化铅加入到带有搅拌器及冷凝管的三口烧瓶中,在氮气保护下,升温至120℃,反应1h。反应完成后,称取5.8份的油胺和10份的正辛胺滴加到三口烧瓶中。此时,将前驱体溶液中放入磁子,放置热台上,在40r、100℃的条件下放置25min。前驱体溶液加热完成后,将三口瓶温度升高至170℃,用注射器抽取2ml前驱体溶液,加入到三口烧瓶中。快速搅拌1min后,迅速去除三口瓶,放置冰水中冷却。完全冷却后,获得钙钛矿量子点溶液,将溶液倒入样品瓶中,放置阴凉干燥处,避光密封保存。

88.称取100份的pcl1000加入到带有搅拌器及冷凝管的三口烧瓶中,在120℃下进行抽真空除水2h。除水完成后,将温度降至50℃,称取70份的异佛尔酮二异氰酸酯逐滴加入到三口瓶中,加入完毕后,将温度升高至80℃,再称取3份二月桂酸二丁基锡加入到三口瓶中,充分反应搅拌4h,得到聚氨酯预聚体。

89.当预聚反应结束后,称取100份甲苯加入到三口瓶中,进行真空脱气处理。充分搅

拌均匀后,将三口瓶从油浴中取出,冷却至40℃后,移置热台上。用移液枪称取15份双(3

‑

羟基苯基)二硫醚,加入到三口瓶中,快速搅拌,并进行真空脱气。充分反应十分钟后,用注射器抽取2ml量子点溶液加入到三口瓶中。搅拌均匀后,快速倒入提前在80℃烘箱中预热好的模具中,将模具继续放入90℃烘箱中进行熟化,高温熟化1.5h。高温熟化完成后,将温度降至80℃,低温熟化12h,即可得到聚氨酯/量子点弹性体复合材料。

90.实例12。

91.称取50份的十八烯和3份的油酸加入到带有搅拌器及冷凝管的三口烧瓶中,再称取4.7份的碳酸铯加入其中,在氮气保护下,升温至120℃,反应1h。1h后,升高温度至150℃,继续反应0.5h。反应结束后,得到前驱体溶液,将溶液倒入试样瓶中,用锡纸将瓶身密封好,放置阴凉干燥处。

92.再次称取50份的十八烯和0.1份的溴化铅加入到带有搅拌器及冷凝管的三口烧瓶中,在氮气保护下,升温至120℃,反应1h。反应完成后,称取5.8份的油胺和10份的正辛胺滴加到三口烧瓶中。此时,将前驱体溶液中放入磁子,放置热台上,在40r、100℃的条件下放置25min。前驱体溶液加热完成后,将三口瓶温度升高至170℃,用注射器抽取2ml前驱体溶液,加入到三口烧瓶中。快速搅拌1min后,迅速去除三口瓶,放置冰水中冷却。完全冷却后,获得钙钛矿量子点溶液,将溶液倒入样品瓶中,放置阴凉干燥处,避光密封保存。

93.称取100份的pcdl1000加入到带有搅拌器及冷凝管的三口烧瓶中,在120℃下进行抽真空除水2h。除水完成后,将温度降至50℃,称取50份的异佛尔酮二异氰酸酯逐滴加入到三口瓶中,加入完毕后,将温度升高至80℃,再称取3份二月桂酸二丁基锡加入到三口瓶中,充分反应搅拌3h,得到聚氨酯预聚体。

94.当预聚反应结束后,称取100份二甲苯加入到三口瓶中,进行真空脱气处理。充分搅拌均匀后,将三口瓶从油浴中取出,冷却至40℃后,移置热台上。用移液枪称取8份双(3

‑

羟基苯基)二硫醚,加入到三口瓶中,快速搅拌,并进行真空脱气。充分反应十分钟后,用注射器抽取2ml量子点溶液加入到三口瓶中。搅拌均匀后,快速倒入提前在80℃烘箱中预热好的模具中,将模具继续放入100℃烘箱中进行熟化,高温熟化1h。高温熟化完成后,将温度降至70℃,低温熟化12h,即可得到聚氨酯/量子点弹性体复合材料。

95.实例13。

96.称取50份的十八烯和3份的油酸加入到带有搅拌器及冷凝管的三口烧瓶中,再称取4.7份的碳酸铯加入其中,在氮气保护下,升温至120℃,反应1h。1h后,升高温度至150℃,继续反应0.5h。反应结束后,得到前驱体溶液,将溶液倒入试样瓶中,用锡纸将瓶身密封好,放置阴凉干燥处。

97.再次称取50份的十八烯和0.05份的氯化铅加入到带有搅拌器及冷凝管的三口烧瓶中,在氮气保护下,升温至120℃,反应1h。反应完成后,称取5.8份的油胺和10份的正辛胺滴加到三口烧瓶中。此时,将前驱体溶液中放入磁子,放置热台上,在40r、100℃的条件下放置25min。前驱体溶液加热完成后,将三口瓶温度升高至170℃,用注射器抽取2ml前驱体溶液,加入到三口烧瓶中。快速搅拌1min后,迅速去除三口瓶,放置冰水中冷却。完全冷却后,获得钙钛矿量子点溶液,将溶液倒入样品瓶中,放置阴凉干燥处,避光密封保存。

98.称取100份的ptmg1000加入到带有搅拌器及冷凝管的三口烧瓶中,在120℃下进行抽真空除水2h。除水完成后,将温度降至50℃,称取60份的异佛尔酮二异氰酸酯逐滴加入到

三口瓶中,加入完毕后,将温度升高至80℃,再称取0.7份二月桂酸二丁基锡加入到三口瓶中,充分反应搅拌3.5h,得到聚氨酯预聚体。

99.当预聚反应结束后,称取100份甲苯加入到三口瓶中,进行真空脱气处理。充分搅拌均匀后,将三口瓶从油浴中取出,冷却至40℃后,移置热台上。用移液枪称取10份双(3

‑

羟基苯基)二硫醚,加入到三口瓶中,快速搅拌,并进行真空脱气。充分反应十分钟后,用注射器抽取2ml量子点溶液加入到三口瓶中。搅拌均匀后,快速倒入提前在80℃烘箱中预热好的模具中,将模具继续放入80℃烘箱中进行熟化,高温熟化2h。高温熟化完成后,将温度降至70℃,低温熟化16h,即可得到聚氨酯/量子点弹性体复合材料。

100.实例14。

101.称取50份的十八烯和3份的油酸加入到带有搅拌器及冷凝管的三口烧瓶中,再称取4.7份的碳酸铯加入其中,在氮气保护下,升温至120℃,反应1h。1h后,升高温度至150℃,继续反应0.5h。反应结束后,得到前驱体溶液,将溶液倒入试样瓶中,用锡纸将瓶身密封好,放置阴凉干燥处。

102.再次称取50份的十八烯和0.05份的氯化铅加入到带有搅拌器及冷凝管的三口烧瓶中,在氮气保护下,升温至120℃,反应1h。反应完成后,称取5.8份的油胺和10份的正辛胺滴加到三口烧瓶中。此时,将前驱体溶液中放入磁子,放置热台上,在40r、100℃的条件下放置25min。前驱体溶液加热完成后,将三口瓶温度升高至170℃,用注射器抽取2ml前驱体溶液,加入到三口烧瓶中。快速搅拌1min后,迅速去除三口瓶,放置冰水中冷却。完全冷却后,获得钙钛矿量子点溶液,将溶液倒入样品瓶中,放置阴凉干燥处,避光密封保存。

103.称取100份的pcl1000加入到带有搅拌器及冷凝管的三口烧瓶中,在120℃下进行抽真空除水2h。除水完成后,将温度降至50℃,称取70份的异佛尔酮二异氰酸酯逐滴加入到三口瓶中,加入完毕后,将温度升高至80℃,再称取3份二月桂酸二丁基锡加入到三口瓶中,充分反应搅拌4h,得到聚氨酯预聚体。

104.当预聚反应结束后,称取100份二甲苯加入到三口瓶中,进行真空脱气处理。充分搅拌均匀后,将三口瓶从油浴中取出,冷却至40℃后,移置热台上。用移液枪称取15份双(2

‑

氨基苯基)二硫,加入到三口瓶中,快速搅拌,并进行真空脱气。充分反应十分钟后,用注射器抽取2ml量子点溶液加入到三口瓶中。搅拌均匀后,快速倒入提前在80℃烘箱中预热好的模具中,将模具继续放入90℃烘箱中进行熟化,高温熟化1.5h。高温熟化完成后,将温度降至80℃,低温熟化12h,即可得到聚氨酯/量子点弹性体复合材料。

105.实例15。

106.称取50份的十八烯和3份的油酸加入到带有搅拌器及冷凝管的三口烧瓶中,再称取4.7份的碳酸铯加入其中,在氮气保护下,升温至120℃,反应1h。1h后,升高温度至150℃,继续反应0.5h。反应结束后,得到前驱体溶液,将溶液倒入试样瓶中,用锡纸将瓶身密封好,放置阴凉干燥处。

107.再次称取50份的十八烯和0.05份的氯化铅加入到带有搅拌器及冷凝管的三口烧瓶中,在氮气保护下,升温至120℃,反应1h。反应完成后,称取5.8份的油胺和10份的正辛胺滴加到三口烧瓶中。此时,将前驱体溶液中放入磁子,放置热台上,在40r、100℃的条件下放置25min。前驱体溶液加热完成后,将三口瓶温度升高至170℃,用注射器抽取2ml前驱体溶液,加入到三口烧瓶中。快速搅拌1min后,迅速去除三口瓶,放置冰水中冷却。完全冷却后,

获得钙钛矿量子点溶液,将溶液倒入样品瓶中,放置阴凉干燥处,避光密封保存。

108.称取100份的pcdl1000加入到带有搅拌器及冷凝管的三口烧瓶中,在120℃下进行抽真空除水2h。除水完成后,将温度降至50℃,称取50份的异佛尔酮二异氰酸酯逐滴加入到三口瓶中,加入完毕后,将温度升高至80℃,再称取3份二月桂酸二丁基锡加入到三口瓶中,充分反应搅拌3h,得到聚氨酯预聚体。

109.当预聚反应结束后,称取100份二甲苯加入到三口瓶中,进行真空脱气处理。充分搅拌均匀后,将三口瓶从油浴中取出,冷却至40℃后,移置热台上。用移液枪称取8份双(2

‑

氨基苯基)二硫,加入到三口瓶中,快速搅拌,并进行真空脱气。充分反应十分钟后,用注射器抽取2ml量子点溶液加入到三口瓶中。搅拌均匀后,快速倒入提前在80℃烘箱中预热好的模具中,将模具继续放入100℃烘箱中进行熟化,高温熟化1h。高温熟化完成后,将温度降至70℃,低温熟化12h,即可得到聚氨酯/量子点弹性体复合材料。

110.实例16。

111.称取50份的十八烯和3份的油酸加入到带有搅拌器及冷凝管的三口烧瓶中,再称取4.7份的碳酸铯加入其中,在氮气保护下,升温至120℃,反应1h。1h后,升高温度至150℃,继续反应0.5h。反应结束后,得到前驱体溶液,将溶液倒入试样瓶中,用锡纸将瓶身密封好,放置阴凉干燥处。

112.再次称取50份的十八烯和0.025份的碘化铅加入到带有搅拌器及冷凝管的三口烧瓶中,在氮气保护下,升温至120℃,反应1h。反应完成后,称取5.8份的油胺和10份的正辛胺滴加到三口烧瓶中。此时,将前驱体溶液中放入磁子,放置热台上,在40r、100℃的条件下放置25min。前驱体溶液加热完成后,将三口瓶温度升高至170℃,用注射器抽取2ml前驱体溶液,加入到三口烧瓶中。快速搅拌1min后,迅速去除三口瓶,放置冰水中冷却。完全冷却后,获得钙钛矿量子点溶液,将溶液倒入样品瓶中,放置阴凉干燥处,避光密封保存。

113.称取100份的ptmg2000加入到带有搅拌器及冷凝管的三口烧瓶中,在120℃下进行抽真空除水2h。除水完成后,将温度降至50℃,称取60份的异佛尔酮二异氰酸酯逐滴加入到三口瓶中,加入完毕后,将温度升高至80℃,再称取0.7份二月桂酸二丁基锡加入到三口瓶中,充分反应搅拌3.5h,得到聚氨酯预聚体。

114.当预聚反应结束后,称取100份甲苯加入到三口瓶中,进行真空脱气处理。充分搅拌均匀后,将三口瓶从油浴中取出,冷却至40℃后,移置热台上。用移液枪称取10份双(2

‑

氨基苯基)二硫,加入到三口瓶中,快速搅拌,并进行真空脱气。充分反应十分钟后,用注射器抽取2ml量子点溶液加入到三口瓶中。搅拌均匀后,快速倒入提前在80℃烘箱中预热好的模具中,将模具继续放入80℃烘箱中进行熟化,高温熟化2h。高温熟化完成后,将温度降至70℃,低温熟化16h,即可得到聚氨酯/量子点弹性体复合材料。

115.实例17。

116.称取50份的十八烯和3份的油酸加入到带有搅拌器及冷凝管的三口烧瓶中,再称取4.7份的碳酸铯加入其中,在氮气保护下,升温至120℃,反应1h。1h后,升高温度至150℃,继续反应0.5h。反应结束后,得到前驱体溶液,将溶液倒入试样瓶中,用锡纸将瓶身密封好,放置阴凉干燥处。

117.再次称取50份的十八烯和0.025份的碘化铅加入到带有搅拌器及冷凝管的三口烧瓶中,在氮气保护下,升温至120℃,反应1h。反应完成后,称取5.8份的油胺和10份的正辛胺

滴加到三口烧瓶中。此时,将前驱体溶液中放入磁子,放置热台上,在40r、100℃的条件下放置25min。前驱体溶液加热完成后,将三口瓶温度升高至170℃,用注射器抽取2ml前驱体溶液,加入到三口烧瓶中。快速搅拌1min后,迅速去除三口瓶,放置冰水中冷却。完全冷却后,获得钙钛矿量子点溶液,将溶液倒入样品瓶中,放置阴凉干燥处,避光密封保存。

118.称取100份的ptmg2000加入到带有搅拌器及冷凝管的三口烧瓶中,在120℃下进行抽真空除水2h。除水完成后,将温度降至50℃,称取70份的异佛尔酮二异氰酸酯逐滴加入到三口瓶中,加入完毕后,将温度升高至80℃,再称取3份二月桂酸二丁基锡加入到三口瓶中,充分反应搅拌4h,得到聚氨酯预聚体。

119.当预聚反应结束后,称取100份甲苯加入到三口瓶中,进行真空脱气处理。充分搅拌均匀后,将三口瓶从油浴中取出,冷却至40℃后,移置热台上。用移液枪称取15份双(2

‑

氨基苯基)二硫,加入到三口瓶中,快速搅拌,并进行真空脱气。充分反应十分钟后,用注射器抽取2ml量子点溶液加入到三口瓶中。搅拌均匀后,快速倒入提前在80℃烘箱中预热好的模具中,将模具继续放入90℃烘箱中进行熟化,高温熟化1.5h。高温熟化完成后,将温度降至80℃,低温熟化12h,即可得到聚氨酯/量子点弹性体复合材料。

120.实例18。

121.称取50份的十八烯和3份的油酸加入到带有搅拌器及冷凝管的三口烧瓶中,再称取4.7份的碳酸铯加入其中,在氮气保护下,升温至120℃,反应1h。1h后,升高温度至150℃,继续反应0.5h。反应结束后,得到前驱体溶液,将溶液倒入试样瓶中,用锡纸将瓶身密封好,放置阴凉干燥处。

122.再次称取50份的十八烯和0.025份的碘化铅加入到带有搅拌器及冷凝管的三口烧瓶中,在氮气保护下,升温至120℃,反应1h。反应完成后,称取5.8份的油胺和10份的正辛胺滴加到三口烧瓶中。此时,将前驱体溶液中放入磁子,放置热台上,在40r、100℃的条件下放置25min。前驱体溶液加热完成后,将三口瓶温度升高至170℃,用注射器抽取2ml前驱体溶液,加入到三口烧瓶中。快速搅拌1min后,迅速去除三口瓶,放置冰水中冷却。完全冷却后,获得钙钛矿量子点溶液,将溶液倒入样品瓶中,放置阴凉干燥处,避光密封保存。

123.称取100份的ptmg2000加入到带有搅拌器及冷凝管的三口烧瓶中,在120℃下进行抽真空除水2h。除水完成后,将温度降至50℃,称取50份的异佛尔酮二异氰酸酯逐滴加入到三口瓶中,加入完毕后,将温度升高至80℃,再称取3份二月桂酸二丁基锡加入到三口瓶中,充分反应搅拌3h,得到聚氨酯预聚体。

124.当预聚反应结束后,称取100份二甲苯加入到三口瓶中,进行真空脱气处理。充分搅拌均匀后,将三口瓶从油浴中取出,冷却至40℃后,移置热台上。用移液枪称取8份双(2

‑

氨基苯基)二硫,加入到三口瓶中,快速搅拌,并进行真空脱气。充分反应十分钟后,用注射器抽取2ml量子点溶液加入到三口瓶中。搅拌均匀后,快速倒入提前在80℃烘箱中预热好的模具中,将模具继续放入100℃烘箱中进行熟化,高温熟化1h。高温熟化完成后,将温度降至70℃,低温熟化12h,即可得到聚氨酯/量子点弹性体复合材料。

125.性能测试:本发明对实施例进行了性能测试,其中,自修复效率的测试方法为样品拉伸断裂后经过70℃修复36h后的应变与原始样品应变的比值。

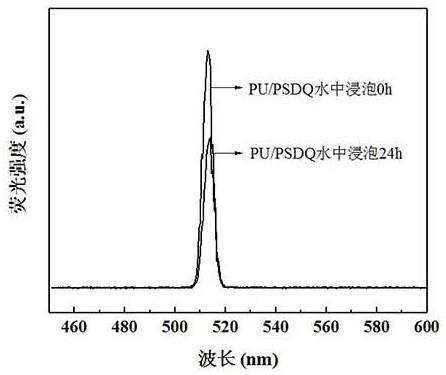

126.水稳定性的测试方法为样品在水中浸泡24h后的荧光强度与未浸泡前的荧光强度的比值。

127.热稳定性的测试方法为样品在100℃下加热60min后的荧光强度与未加热前的荧光强度的比值。

128.荧光强度的测试方法为将样品制成直径为15mm,高度为2mm的圆柱形样品,采用ls

‑

45/55荧光分光光度计进行测试。

129.图1是实施例1制备的pu/psdq复合材料在水中浸泡前后的荧光强度曲线。

130.图2是实施例1制备的pu/psdq复合材料在高温处理前后的荧光强度曲线。

131.图3是实施例1制备的pu/psdq复合材料自修复前后应力

‑

应变曲线。

132.图4是实施例1制备的pu/psdq复合材料划痕修复的显微镜照片。

133.测试本发明实施例1制备得到的pu/psdq复合材料在水中浸泡24小时后,荧光强度降低为原始的70%;pu/psdq复合材料经过高温处理后,荧光强度降低为原始的60%;pu/psdq复合材料样品的拉伸强度为14.6mpa,断裂伸长率为610%(gb/t 528

‑

2009);自修复效率为85%。实施例1的测试结果如图1~4所示。

134.测试本发明实施例2制备得到的pu/psdq复合材料在水中浸泡24小时后,荧光强度降低为原始的64%;pu/psdq复合材料经过高温处理后,荧光强度降低为原始的57%;pu/psdq复合材料样品的拉伸强度为16.5mpa,断裂伸长率为650%(gb/t 528

‑

2009);自修复效率为83.2%。实施例2的测试结果曲线与实施例1类似。

135.测试本发明实施例3制备得到的pu/psdq复合材料在水中浸泡24小时后,荧光强度降低为原始的66%;pu/psdq复合材料经过高温处理后,荧光强度降低为原始的61%;pu/psdq复合材料样品的拉伸强度为15.9mpa,断裂伸长率为550%(gb/t 528

‑

2009);自修复效率为81.7%。实施例3的测试结果曲线与实施例1类似。

136.测试本发明实施例4制备得到的pu/psdq复合材料在水中浸泡24小时后,荧光强度降低为原始的69%;pu/psdq复合材料经过高温处理后,荧光强度降低为原始的57%;pu/psdq复合材料样品的拉伸强度为14.7mpa,断裂伸长率为602%(gb/t 528

‑

2009);自修复效率为85.4%。实施例4的测试结果曲线与实施例1类似。

137.测试本发明实施例5制备得到的pu/psdq复合材料在水中浸泡24小时后,荧光强度降低为原始的72%;pu/psdq复合材料经过高温处理后,荧光强度降低为原始的61%;pu/psdq复合材料样品的拉伸强度为15.2mpa,断裂伸长率为615%(gb/t 528

‑

2009);自修复效率为86%。实施例5的测试结果曲线与实施例1类似。

138.测试本发明实施例6制备得到的pu/psdq复合材料在水中浸泡24小时后,荧光强度降低为原始的74%;pu/psdq复合材料经过高温处理后,荧光强度降低为原始的58%;pu/psdq复合材料样品的拉伸强度为15.7mpa,断裂伸长率为570%(gb/t 528

‑

2009);自修复效率为83.6%。实施例6的测试结果曲线与实施例1类似。

139.测试本发明实施例7制备得到的pu/psdq复合材料在水中浸泡24小时后,荧光强度降低为原始的67%;pu/psdq复合材料经过高温处理后,荧光强度降低为原始的62%;pu/psdq复合材料样品的拉伸强度为13.2mpa,断裂伸长率为592%(gb/t 528

‑

2009);自修复效率为84.3%。实施例7的测试结果曲线与实施例1类似。

140.测试本发明实施例8制备得到的pu/psdq复合材料在水中浸泡24小时后,荧光强度降低为原始的72%;pu/psdq复合材料经过高温处理后,荧光强度降低为原始的59%;pu/psdq复合材料样品的拉伸强度为15.2mpa,断裂伸长率为599%(gb/t 528

‑

2009);自修复效率为

85.1%。实施例8的测试结果曲线与实施例1类似。

141.测试本发明实施例9制备得到的pu/psdq复合材料在水中浸泡24小时后,荧光强度降低为原始的73%;pu/psdq复合材料经过高温处理后,荧光强度降低为原始的58%;pu/psdq复合材料样品的拉伸强度为15.4mpa,断裂伸长率为565%(gb/t 528

‑

2009);自修复效率为82.9%。实施例9的测试结果曲线与实施例1类似。

142.测试本发明实施例10制备得到的pu/psdq复合材料在水中浸泡24小时后,荧光强度降低为原始的69%;pu/psdq复合材料经过高温处理后,荧光强度降低为原始的57%;pu/psdq复合材料样品的拉伸强度为14mpa,断裂伸长率为605%(gb/t 528

‑

2009);自修复效率为83.6%。实施例10的测试结果曲线与实施例1类似。

143.测试本发明实施例11制备得到的pu/psdq复合材料在水中浸泡24小时后,荧光强度降低为原始的71%;pu/psdq复合材料经过高温处理后,荧光强度降低为原始的58%;pu/psdq复合材料样品的拉伸强度为14.9mpa,断裂伸长率为614%(gb/t 528

‑

2009);自修复效率为84.9%。实施例11的测试结果曲线与实施例1类似。

144.测试本发明实施例12制备得到的pu/psdq复合材料在水中浸泡24小时后,荧光强度降低为原始的74%;pu/psdq复合材料经过高温处理后,荧光强度降低为原始的57%;pu/psdq复合材料样品的拉伸强度为16mpa,断裂伸长率为530%(gb/t 528

‑

2009);自修复效率为85.8%。实施例12的测试结果曲线与实施例1类似。

145.测试本发明实施例13制备得到的pu/psdq复合材料在水中浸泡24小时后,荧光强度降低为原始的75%;pu/psdq复合材料经过高温处理后,荧光强度降低为原始的60%;pu/psdq复合材料样品的拉伸强度为13.8mpa,断裂伸长率为587%(gb/t 528

‑

2009);自修复效率为84.6%。实施例13的测试结果曲线与实施例1类似。

146.测试本发明实施例14制备得到的pu/psdq复合材料在水中浸泡24小时后,荧光强度降低为原始的71%;pu/psdq复合材料经过高温处理后,荧光强度降低为原始的64%;pu/psdq复合材料样品的拉伸强度为15.8mpa,断裂伸长率为625%(gb/t 528

‑

2009);自修复效率为83.1%。实施例14的测试结果曲线与实施例1类似。

147.测试本发明实施例15制备得到的pu/psdq复合材料在水中浸泡24小时后,荧光强度降低为原始的70%;pu/psdq复合材料经过高温处理后,荧光强度降低为原始的57%;pu/psdq复合材料样品的拉伸强度为15.7mpa,断裂伸长率为573%(gb/t 528

‑

2009);自修复效率为84.8%。实施例15的测试结果曲线与实施例1类似。

148.测试本发明实施例16制备得到的pu/psdq复合材料在水中浸泡24小时后,荧光强度降低为原始的74%;pu/psdq复合材料经过高温处理后,荧光强度降低为原始的62%;pu/psdq复合材料样品的拉伸强度为13.1mpa,断裂伸长率为602%(gb/t 528

‑

2009);自修复效率为86%。实施例16的测试结果曲线与实施例1类似。

149.测试本发明实施例17制备得到的pu/psdq复合材料在水中浸泡24小时后,荧光强度降低为原始的73%;pu/psdq复合材料经过高温处理后,荧光强度降低为原始的57%;pu/psdq复合材料样品的拉伸强度为12.9mpa,断裂伸长率为584%(gb/t 528

‑

2009);自修复效率为84.2%。实施例17的测试结果曲线与实施例1类似。

150.测试本发明实施例18制备得到的pu/psdq复合材料在水中浸泡24小时后,荧光强度降低为原始的71%;pu/psdq复合材料经过高温处理后,荧光强度降低为原始的58%;pu/

psdq复合材料样品的拉伸强度为13.5mpa,断裂伸长率为597%(gb/t 528

‑

2009);自修复效率为83.4%。实施例18的测试结果曲线与实施例1类似。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1