一种用于聚酯的催化剂组合物、耐水解聚酯薄膜及制备方法与流程

1.本发明属于聚酯材料领域,具体涉及一种用于聚酯的催化剂组合物、耐水解聚酯薄膜及制备方法。

背景技术:

2.聚酯是由多元醇与多元酸经酯化反应和缩聚反应后生成的一类高分子聚合物的统称。一般情况下聚酯主要是指聚对苯二甲酸乙二醇酯,是由精对苯二甲酸和乙二醇经过缩聚反应得到的。由于pet具有众多优良的物理、化学以及机械等性能,被广泛应用于容器、包装材料、薄膜、瓶用、胶片、塑料等领域。但是,由常规聚酯催化剂如锑系聚酯催化剂及钛系聚酯催化剂生产的聚酯切片,其聚酯链中由于含有较多残存的末端羧基和羟基基团,因此在高的温度以及高的湿度下,聚酯会发生链段水解的副反应。因此,随着聚酯切片中端羧基含量的增加,其耐水解性逐渐降低,造成聚酯下游产品的力学及机械性能严重下降,或者在使用环境下老化速度加快,从而使聚酯制品达不到预期的使用年限。从而限制了聚酯产品在某些领域,特别是无氟太阳pet背板行业的使用。

3.近年来,随着国家对于光伏行业的大力支持,光伏太阳能电池行业得到快速发展。在光伏电池的使用期间,光伏组件必须承受环境影响,这些影响可能会根据周围的气候而发生巨大变化。其中,光伏背板处于光伏电池的背面,对电池片起到保护和支撑作用,是直接与周围环境大面积接触的光伏封装材料,其应具备卓越的耐老化(湿热、干热、紫外)、电绝缘、水蒸气阻隔等性能。按化学组成进行分类,光伏背板主要分为含氟背板和无氟背板两大类。虽然含氟背板耐候性良好,但价格贵,回收技术要求高,易产生环境污染。部分耐水解性强的pet材料在光伏背板上逐渐得到了应用。相比于常规聚酯薄膜,背板用pet薄膜应具有更耐老化、耐电气绝缘和尺寸稳定的性能,其中要求成膜用聚酯切片的端羧基含量要比常规聚酯切片低。此外由于聚酯切片中二甘醇含量高时,聚酯链段中的醚键遇水后很容易降解断裂,因此用作光背太阳能背板生产的聚酯切片,其二甘醇含量也必须保持在较低的范围。此时的pet才会具有良好的耐水解性和耐老化性能。进一步提高无氟背板的耐水解性和耐老化性能是光伏背板膜用聚酯切片生产中需要解决的关键技术难点。

4.普通的聚酯在耐水解性、耐老化性等方面难以满足光伏背板膜的使用要求。已有相关文献cn110183629a、cn102575027a、cn103627150a、cn105542138a等采取新的制造方法,来制造耐水解、耐老化的聚酯,满足光伏背板膜的使用要求。

5.专利cn 110183629a公开了一种耐水解聚酯用组合物及组合物溶液的制备方法。该专利中使用铝-钛复合催化剂来制备pet切片,制得的聚酯切片中端羧基含量降低,抗水解性佳。该方法的不足是,(1)催化剂中需含有铝化合物及钛化合物,制备方法复杂,生产成本高,钛化合物的引入使得切片色相较差,(2)催化体系中由于引入的磷化合物如磷酸三甲酯、磷酸三乙酯抑制了铝化合物的催化活性,因此需要提高铝化合物添加量,由其引起的异物量增多,存在膜制造时的熔融挤出工序中过滤器更换频繁,膜缺陷增加的倾向。

6.专利cn 102575027a公开了一种太阳能电池背面保护膜用聚酯膜的制备方法,该

方法在合成催化剂过程中引入了分子内具有芳香族基团的磷系化合物,此类具有芳香族基团的磷系化合物虽然能提高铝化合物的催化活性,但其制备过程复杂,价格昂贵,导致pet切片成本骤增,不利于pet基光伏背板的工业化生产。

7.专利cn 103627150a公开了一种聚酯材料和聚酯薄膜的制备方法,该方法在合成聚酯材料过程中添加了反应型磷系阻燃剂,并在缩聚后期由添加了扩链剂和抗水解剂聚碳化二亚胺。该方法加入阻燃剂、扩链剂、抗水解剂,大幅增加了生产成本,阻燃剂的加入使切片色相发黄;加入抗水解剂聚碳化二亚胺的作用是在聚酯加工成薄膜的过程中减少降解反应的发生,而不能防止在pet制备过程产生较多的端羧基,另外聚碳化二亚胺的存在对于环境污染、人体有害的问题,并会一定程度上降低材料的光学性能和力学性能。

8.专利cn 105542138a公开了一种太阳能电池背板膜用聚酯切片的制备方法,该方法在合成聚酯过程中添加了纳米级或微米级的二氧化钛、碳酸钙、硫酸钡,反应经液相和固相缩聚两个步骤完成,由于增加了固相缩聚步骤,显著增加了生产成本,最终端羧基含量的高低取决于固相缩聚的工艺控制,同时也未考虑切片合成过程中二甘醇含量对耐水解效果的影响。

9.可见,现有方法虽然能够不同程度地提高聚酯的耐水解性,但有催化剂成本高、缺乏通用性、易出现膜缺陷、可操作性差等缺点。同时现有技术通常会在聚酯薄膜的制备过程中添加耐水解剂、扩链剂、热稳定剂、成核剂等其他助剂,来改进聚酯的耐水解性,进一步改进聚酯薄膜的耐水解性,而并非是聚酯本身结构具有低端羧基、低二甘醇量。因此,亟待开发新的提高聚酯耐水解性的方法,以满足光伏pet背板对耐水解性的要求。

技术实现要素:

10.为了解决制备耐水解性聚酯切片过程中,存在的催化剂制备过程复杂、合成成本高、需要通过添加助剂来提高聚酯耐水解性的问题,本发明公开了一种用于聚酯的催化剂组合物、耐水解聚酯薄膜及它们的制备方法,本发明采用催化剂制备的聚酯可无需封端和/或扩链处理,得到的聚酯端羧基及二甘醇含量低,所制备的聚酯薄膜的具有良好的耐水性,制备过程简单、成本低。

11.本发明目的之一为提供一种用于聚酯的催化剂组合物,由包括铝化合物、酸性物、二元醇、硼酸盐在内的原料制备得到。

12.在一种优选的实施方式中,所述铝化合物选自选自铝的脂族羧酸盐、铝的卤化羧酸盐、铝的羟基碳酸盐、铝的无机酸盐、铝的有机磺酸盐、铝的有机硫酸盐、铝的醇盐、铝的乙酰丙酮化物、铝的氧化物、铝的氢氧化物的至少一种:包括但不限于选自甲酸盐、乙酸盐、丙酸盐、丁酸盐、草酸盐、丙烯酸盐、甲基丙烯酸盐等的脂族羧酸盐;选自三氯乙酸盐、三氟乙酸盐的卤化羧酸盐;选自乳酸盐、柠檬酸盐、草酸盐的羟基碳酸盐;选自碳酸盐、硫酸盐、硝酸盐、磷酸盐、膦酸盐、次膦酸盐、硫酸氢盐、碳酸氢盐、磷酸氢盐、亚硫酸盐、硫代硫酸盐、盐酸盐、氢溴化物、氯化物、氯酸盐、溴化物、溴酸盐的无机酸盐;选自1-丙磺酸盐、1-戊磺酸盐、萘磺酸盐的有机磺酸盐;选自十二烷基硫酸盐的有机硫酸盐;选自甲醇盐、乙醇盐、丙醇盐、丁醇盐的醇盐;乙酰丙酮化物、氧化物的至少一种。

13.在一种更优选的实施方式中,所述铝化合物选自甲酸铝、乙酸铝、丙酸铝、丁酸铝、草酸铝、丙烯酸铝、甲基丙烯酸铝、三氯乙酸铝、三氟乙酸铝、乳酸铝、柠檬酸铝、草酸铝、碳

酸铝、硫酸铝、硝酸铝、磷酸铝、膦酸铝、次膦酸铝、偏铝酸钠、硫酸氢铝、碳酸氢铝、磷酸氢铝、亚硫酸铝、硫代硫酸铝、盐酸铝、氯化铝、聚氯化铝、氯酸铝、溴化铝、1-丙磺酸铝、1-戊磺酸铝、萘磺酸铝、十二烷基硫酸铝、甲醇铝、乙醇铝、丙醇铝、异丙醇铝、丁醇铝、乙二醇铝、乙酰丙酮铝中的至少一种,进一步优选选自氯化铝、聚氯化铝、乙酰丙酮铝、偏铝酸钠、乙酸铝、异丙醇铝或乙二醇铝中的至少一种。

14.在一种优选的实施方式中,所述酸性物选自脂族羧酸、羟基碳酸、无机酸及有机磺酸中的至少一种或多种。包括但不限于选自甲酸、乙酸、丙酸、丁酸、丙烯酸、甲基丙烯酸的脂族羧酸;选自乳酸、柠檬酸、草酸的羟基碳酸盐;选自碳酸、硫酸、硝酸、磷酸、氯酸、溴酸、硼酸的无机酸;选自1-丙磺酸、1-戊磺酸、萘磺酸的有机磺酸的至少一种。优选选自乳酸、柠檬酸、草酸、乙酸、或硼酸中的至少一种。

15.在一种优选的实施方式中,所述硼酸盐选自硼酸锂、偏硼酸锂、甲基三醇硼酸锂、四甲氧基硼锂、三苯基正丁基硼酸锂、硼酸钾、四氟硼酸钾、四苯基硼酸钾、2-苯乙基三氟硼钾、四硼酸钠、偏硼酸钠、四苯基硼酸钠、氨基硼酸钠、四氟硼酸钠、四(对甲苯基)硼酸钠、硼酸镁、硼酸二茂铁、四氟硼酸铁、硼酸锌或四氟硼酸锌中的至少一种,优选选自硼酸锂、硼酸钾、四硼酸钠和硼酸镁中的至少一种。

16.在一种优选的实施方式中,所述二元醇选自脂肪族二元醇,优选选自乙二醇、1,3-丙二醇、1,4-丁二醇和1,6-己二醇中的至少一种,更优选为乙二醇。

17.在一种优选的实施方式中,所述铝化合物中铝元素与所述二元醇的摩尔比为1:(5~50),优选为1:(10~30),具体可以为1:5、1:10、1:15、1:20、1:25、1:30、1:35、1:40、1:45、1:50等。

18.在一种优选的实施方式中,所述铝化合物中铝元素与所述酸性物的摩尔比为1:(1~10),优选为1:(1~5),具体可以为1:1、1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9、1:10等。

19.在一种优选的实施方式中,所述铝化合物中铝元素与所述硼酸盐中金属元素的摩尔比为1:(0.01~10),优选为1:(0.5~5),具体可以为1:0.01、1:0.05、1:0.1、1:0.5、1:1、1:1.5、1:2、1:2.5、1:3、1:3.5、1:4、1:4.5、1:5、1:6、1:7、1:8、1:9、1:10等。

20.本发明目的之二为提供一种所述催化剂组合物的制备方法,包括将铝化合物、酸性物和二元醇进行反应后制得中间溶液,将硼酸盐加入到所述中间溶液中,反应后制得所述催化剂组合物。

21.在一种优选的实施方式中,所述铝化合物、酸性物和二元醇在60~120℃反应0.5~4h,优选地,在60~90℃反应0.5~2h。

22.在一种优选的实施方式中,所述硼酸盐与中间溶液在90~150℃反应0.5~4h,优选地,在90~110℃反应0.5~2h。

23.本发明目的之三为提供一种耐水解聚酯薄膜的制备方法,包括以下步骤:

24.(1)将二元酸、二元醇、以上所述催化剂组合物混合,进行酯化反应和缩聚反应,制备得到耐水解聚酯;

25.(2)将步骤(1)制备的聚酯经过熔融挤出、铸片、双向拉伸、热定型、冷却及收卷制得所述耐水解聚酯薄膜。

26.在一种优选的实施方式中,所述二元酸选自芳族二元羧酸和/或脂环族羧酸,更优选选自对苯二甲酸、邻苯二甲酸、间苯二甲酸、萘二甲酸、联苯二甲酸和环己烷二羧酸中的

至少一种,更优选为对苯二甲酸。

27.在一种优选的实施方式中,所述二元醇选自脂肪族二元醇,更优选选自乙二醇、1,3-丙二醇、1,4-丁二醇、1,6-己二醇中的至少一种。

28.在一种优选的实施方式中,步骤(1)中,所述二元酸和二元醇在210~270℃、压力0.1~0.3mpa的条件下先进行酯化反应;酯化结束后,反应体系逐渐减压升温至275~285℃、压力为小于100pa下进行缩聚反应;其中,在所述酯化反应前或在酯化反应与缩聚反应之间加入所述催化剂组合物,优选在酯化反应前加入。

29.在一种优选的实施方式中,基于生产的聚酯的量,所述催化剂组合物中铝原子的重量为10~200ppm,优选地,铝原子的重量为20~100ppm,具体可以为10ppm、20ppm、30ppm、40ppm、50ppm、60ppm、70ppm、80ppm、90ppm、100ppm、150ppm、200ppm等。

30.在一种优选的实施方式中,步骤(1)所得耐水解聚酯的端羧基含量为1~20mmol/kg、二甘醇含量为0.1~10%,特性粘度为0.6~1.0dl/g。更优选地,端羧基含量为1~12mmol/kg、二甘醇含量为0.1~2%,特性粘度为0.6~0.9dl/g。

31.在一种优选的实施方式中,步骤(2)中,挤出温度为255~285℃;铸片辊的温度低于60℃;进行纵向拉伸时的拉伸温度为80~110℃,拉伸倍数为2~5倍,再进行横向拉伸时的拉伸温度为110~140℃,拉伸倍数为2~5倍;热定型的温度为190~240℃;冷却的温度低于100℃。

32.本发明目的之四为提供所述制备方法得到的聚酯薄膜。

33.本发明目的之五为提供所述聚酯薄膜在光伏背板中的应用。

34.本发明所制备的聚酯薄膜具有优异的耐水解性能,可满足光伏背板中对聚酯薄膜的性能要求。

35.本发明通过在催化反应体系中原位加入铝化合物溶液,铝元素可以和聚酯大分子链的端羧基形成配合物而将其封闭,起到了降低最终产物中端羧基含量的效果。硼酸盐的加入不仅可与铝金属催化中心相互作用提高铝的聚合活性,从而避免磷酸类化合物的引入,同时在聚酯高温聚合过程中可以与聚酯的端羟基反应形成硼酸酯起到封闭不稳定的端羟基的作用,提高聚酯的耐水解性能。本发明与常规的提高聚酯耐水解性的方法如添加耐水解剂、扩链剂、热稳定剂、成核剂等其他助剂处理有着本质的区别,同时具有不降低催化剂性能、效果显著、通用性和可操作性好、生产效率高等优点,特别适宜于高耐水解性聚酯的连续化生产。

36.与现有技术相比,本发明具有如下有益效果:

37.(1)所述铝化合物溶液的制备方法简单、催化剂活性高,总体成本较低;

38.(2)在所述催化剂体系中引入铝化合物溶液,可以明显降低聚酯产品的端羧基含量以及二甘醇含量,聚酯产品的耐水解性得到显著提高;

39.(3)耐水解聚酯薄膜制备过程中,无需添加耐水解剂、扩链剂、热稳定剂、成核剂等其他助剂,节约资源,制备方法简单,易于工业化生产;

40.(4)以所制备的低端羧基、低二甘醇聚酯直接制备聚酯薄膜,所制备的聚酯薄膜具有优异的耐水解性能,可满足光伏组件中对聚酯薄膜的性能要求,推动中国pet基光伏太阳能电池背板稳定发展。

具体实施方式

41.下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

42.实施例与对比例中采用的原料,如果没有特别限定,那么均是现有技术公开的,例如可直接购买获得或者根据现有技术公开的制备方法制得。

43.根据本发明一种优选的实施方式,所述耐水解聚酯薄膜的制备方法可包括以下步骤:

44.步骤(a):将铝化合物、酸性物和二元醇加热反应一段时间后制得中间溶液,将硼酸盐化合物加入到中间溶液中,加热反应一段时间后制得铝化合物溶液;

45.步骤(b):将二元酸、二元醇和铝化合物溶液混合,进行酯化反应,制备得到聚酯酯化物,随后真空下进行缩聚反应,制备得到低端羧基、低二甘醇耐水解聚酯;

46.步骤(c):将步骤(b)制备的低端羧基、低二甘醇耐水解聚酯经过熔体管通过t型模头挤出,经铸片、双向拉伸、热定型、冷却及收卷制得厚度50μm~500μm的耐水解聚酯薄膜.

47.在一种优选的实施方式中,所述步骤(a)中,加入所述铝化合物、酸性物、及二元醇,先于60~120℃下搅拌0.5~4h,优选地,先于60~90℃下混合铝化合物、酸性物及二元醇,搅拌0.5~2h,再加入所述硼酸盐后,于90~150℃下搅拌0.5~4h,优选地,于90~110℃下搅拌0.5~2h。

48.在一种优选的实施方式中,所述步骤(b)中二元羧酸和二元醇在210~270℃、压力0.1~0.3mpa的条件下先进行酯化反应;酯化结束后,反应体系逐渐减压升温至275~285℃、压力为小于100pa下进行聚合反应;其中,在所述酯化反应前或在酯化反应与聚合反应之间加入所述铝化合物溶液,优选在酯化反应前加入。

49.在一种优选的实施方式中,所述步骤(b)中加入铝化合物溶液,基于生产的聚酯的量,铝原子的重量为10~200ppm,优选基于生产的聚酯的量,铝原子的重量为20~100ppm。

50.在一种优选的实施方式中,所述步骤(b)制备的低端羧基、低二甘醇耐水解聚酯中的端羧基含量为1~20mmol/kg、二甘醇含量为0.1~10%,特性粘度为0.6~1.0dl/g。

51.在一种优选的实施方式中,所述步骤(c)中熔体管挤出温度为255~285℃,铸片辊的温度低于60℃,进行纵向拉伸时的拉伸温度为80~110℃,拉伸倍数为2~5倍,再进行横向拉伸时的拉伸温度为110~140℃,拉伸倍数为2~5倍,热定型的温度是190~240℃,冷却的温度是低于100℃,冷却后收卷制得耐水解聚酯薄膜。

52.本发明中,聚酯的特性粘度、端羧基含量、二甘醇含量、聚酯薄膜断裂伸长保持率等通过以下方法分析测试:

53.(1)特性黏度iv:称取0.125g左右切片样品,溶于苯酚/四氯乙烷(质量比为1:1)的混合溶剂,于25

±

0.5℃,用乌式黏度计进行测定。

54.(2)端羧基含量-cooh:采用容量分析法,取0.50g左右切片样品溶解于苯酚/氯仿(体积比为2:3)的混合溶液中,用氢氧化钠/甲醇/苯甲醇标准溶液滴定。

55.(3)二甘醇含量deg:采用肼解法,用岛津gc-tag氢焰气相色谱仪测定。

56.(4)聚酯薄膜断裂伸长保持率:按照iso 527-3标准,采用instron公司的3344型材料试验机进行测试,处理软件为bluehill 2.31版。将薄膜纵向(md)裁成iso 527-3标准中

的type 5型,在上海一恒科学仪器有限公司bluepard bps-100cb恒温恒湿箱(温度23℃,相对湿度50%)中放置24小时。测试时,初始夹具间距为75mm,测试拉伸速率为100mm/min,每个样品测试至少5次,取平均值。

57.【实施例1】

58.铝化合物溶液的配制:

59.将乙二醇铝(0.2mol)、乳酸(0.2mol)、乙二醇(4mol)置于500ml烧瓶,在60℃下搅拌反应1小时制得中间溶液,将硼酸锂(0.2mol)加入上述中间液,再升温到90℃继续搅拌1.5小时,得到铝化合物溶液a。

60.耐水解聚酯切片的制备:

61.将600克对苯二甲酸和300克乙二醇、铝化合物溶液a(基于生产的聚酯的量,铝原子的重量为50ppm),混合成浆料,加入到聚合釜中,进行酯化反应,酯化温度为230~255℃,反应压力为0.25mpa,通过精馏装置排出反应生成的水。酯化结束后降至常压,反应体系逐渐升温至255~280℃,抽真空减压到反应体系压力低于100pa,当体系反应达到一定时间后停止反应,之后将反应产物从聚合釜底部以条形连续挤出,冷却及切粒。

62.耐水解聚酯薄膜的制备:

63.将经充分干燥的上述聚酯切片经过熔体管通过t型模头挤出,熔体管挤出温度为280℃,铸片辊的温度低于35℃,经铸片、双向拉伸、热定型、冷却及收卷制得耐水解聚酯薄膜,纵向拉伸时的拉伸温度为80℃,拉伸倍数为4倍,再进行横向拉伸时的拉伸温度为110℃,拉伸倍数为4倍,热定型的温度是190℃,冷却的温度是低于100℃,所制备耐水解聚酯薄膜的厚度为80μm。

64.【实施例2】

65.铝化合物溶液的配制:

66.将氯化铝(0.2mol)、柠檬酸(0.6mol)、乙二醇(4mol)置于500ml烧瓶,在60℃下搅拌反应1小时制得中间溶液,将硼酸钾(0.6mol)加入上述中间液,再升温到90℃继续搅拌1.5小时,得到铝化合物溶液b。

67.耐水解聚酯切片的制备:

68.方法同实施例1,制得耐水解聚酯切片。

69.耐水解聚酯薄膜的制备:

70.方法同实施例1,制得耐水解聚酯薄膜,薄膜的厚度为80μm。

71.【实施例3】

72.铝化合物溶液的配制:

73.将乳酸铝(0.2mol)、硼酸(1mol)、乙二醇(10mol)置于500ml烧瓶,在60℃下搅拌反应2小时制得中间溶液,将四硼酸钠(1mol)加入上述中间液,再升温到90℃继续搅拌1.5小时,得到铝化合物溶液c。

74.耐水解聚酯切片的制备:

75.方法同实施例1,制得耐水解聚酯切片。

76.耐水解聚酯薄膜的制备:

77.方法同实施例1,制得耐水解聚酯薄膜,薄膜的厚度为80μm。

78.【实施例4】

79.将乙酸铝(0.2mol)、草酸(0.5mol)、乙二醇(5mol)置于500ml烧瓶,在60℃下搅拌反应1小时制得中间溶液,将硼酸镁(0.5mol)加入上述中间液,再升温到90℃继续搅拌1.5小时,得到铝化合物溶液d。

80.耐水解聚酯切片的制备:

81.方法同实施例1,制得耐水解聚酯切片。

82.耐水解聚酯薄膜的制备:

83.方法同实施例1,制得耐水解聚酯薄膜,薄膜的厚度为80μm。

84.【对比例1】

85.铝化合物溶液的配制:

86.将乙二醇铝(0.2mol)、乙二醇(4mol)置于500ml烧瓶,在60℃下搅拌反应1小时制得中间溶液,将硼酸锂(0.2mol)加入上述中间液,再升温到90℃继续搅拌1.5小时,得到铝化合物溶液e。

87.耐水解聚酯切片的制备:

88.方法同实施例1,制得耐水解聚酯切片。

89.耐水解聚酯薄膜的制备:

90.方法同实施例1,制得耐水解聚酯薄膜,薄膜的厚度为80μm。

91.【对比例2】

92.铝化合物溶液的配制:

93.将乙二醇铝(0.2mol)、乳酸(0.2mol)、乙二醇(4mol)置于500ml烧瓶,在60℃下搅拌反应1小时制得中间溶液,再升温到90℃继续搅拌1.5小时,得到铝化合物溶液f。

94.耐水解聚酯切片的制备:

95.方法同实施例1,制得耐水解聚酯切片。

96.耐水解聚酯薄膜的制备:

97.方法同实施例1,制得耐水解聚酯薄膜,薄膜的厚度为80μm。

98.【对比例3】

99.铝化合物溶液的配制:

100.将乙二醇铝(0.2mol)、乙二醇(4mol)置于500ml烧瓶,在60℃下搅拌反应1小时制得中间溶液,再升温到90℃继续搅拌1.5小时,得到铝化合物溶液g。

101.耐水解聚酯切片的制备:

102.方法同实施例1,制得耐水解聚酯切片。

103.耐水解聚酯薄膜的制备:

104.方法同实施例1,制得耐水解聚酯薄膜,薄膜的厚度为80μm。

105.【对比例4】

106.铝化合物溶液的配制:

107.将乙二醇铝(0.2mol)、乳酸(0.2mol)、乙二醇(4mol)及硼酸锂(0.2mol)常温下混合的铝化合物溶液h。

108.耐水解聚酯切片的制备:

109.方法同实施例1,制得耐水解聚酯切片。

110.耐水解聚酯薄膜的制备:

111.方法同实施例1,制得耐水解聚酯薄膜,薄膜的厚度为80μm。

112.【对比例5】

113.铝化合物溶液的配制:

114.将乙二醇铝(0.2mol)、乙二醇(4mol)置于500ml烧瓶,在60℃下搅拌反应1小时制得中间溶液,将磷酸三甲酯(0.2mol)加入上述中间液,再升温到90℃继续搅拌1.5小时,得到铝化合物溶液i。

115.耐水解聚酯切片的制备:

116.方法同实施例1,制得耐水解聚酯切片。

117.耐水解聚酯薄膜的制备:

118.方法同实施例1,制得耐水解聚酯薄膜,薄膜的厚度为80μm。

119.试验例1

120.采用实施例1-4和对比例1-4所制备聚酯薄膜样品,在温度为121

±

2℃、相对湿度为100%、压力为2atm的条件下高压蒸煮48h,测试薄膜纵向的断裂伸长保持率。

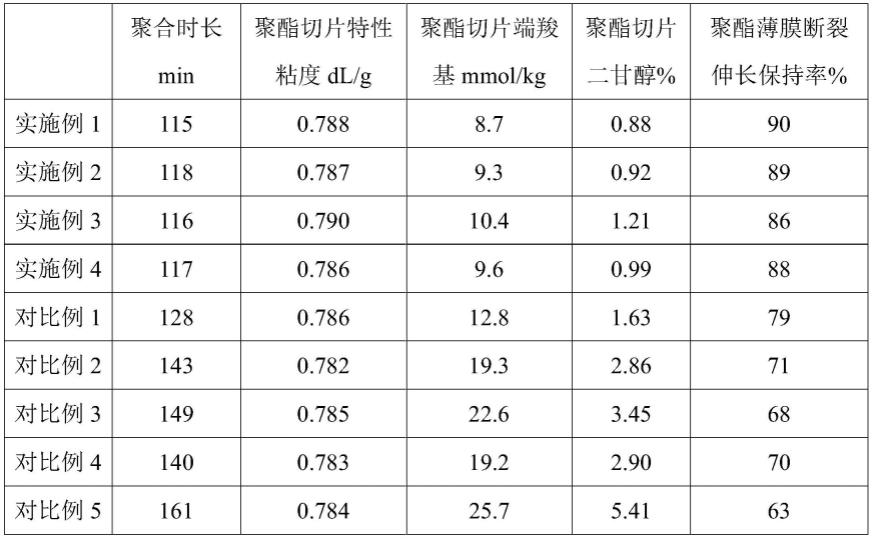

121.表1:实施例和对比例的产品性能汇总表

[0122][0123]

由表1可以看出:

[0124]

(1)实施例1~4中的端羧基-cooh、二甘醇deg含量和耐水解性指标明显优于比较例1~5,即端羧基、二甘醇含量较低,耐水解性好;

[0125]

(2)与对比例1~2相比,实施例1制得相同特性粘度聚酯切片的端的聚合时间短,结果说明酸性化合物、硼酸盐的引入可提高铝系催化剂的缩聚活性;

[0126]

(3)与对比例2相比,实施例1~4聚酯切片的端羧基、二甘醇含量较低,聚酯薄膜断裂伸长保持率高,结果说硼酸盐的引入可提高提高聚酯的耐水解性能;

[0127]

(4)与对比例3相比,实施例1~4的聚合活性高,且聚酯切片的端羧基、二甘醇含量较低,聚酯薄膜断裂伸长保持率高,说明单独使用铝化合物溶液时并不能制得耐水解性能优异的聚酯切片;

[0128]

(5)与对比例4相比,实施例1~4的聚合活性高,且端羧基、二甘醇含量较低、聚酯薄膜断裂伸长保持率高,说明铝元素、酸性物、二元醇及硼酸盐的简单混合不能实现耐水解聚酯切片及薄膜的制备。

[0129]

(6)与对比例5相比,实施例1~4的聚合活性高,且端羧基、二甘醇含量较低、聚酯薄膜断裂伸长保持率高,说明铝化合物及磷化合物反应所得催化剂不能实现耐水解聚酯切片及薄膜的制备。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1