一种茶籽直接低温整粒制取高品质茶油的方法与流程

1.本发明涉及茶油加工技术领域,具体是一种茶籽直接低温整粒制取高品质茶油的方法。

背景技术:

2.目前茶籽压榨主要有液压压榨和螺旋压榨。液压压榨的工序一般为烘干、破碎、调质、压榨、过滤;螺旋压榨分为热榨和冷榨,工序一般均为烘干、脱壳、调质、压榨、油渣分离(即煮油)、过滤,只不过热榨工序(包括烘干、压榨、油渣分离等)的温度较高,冷榨的温度则控制在较低水平。但目前不管是液压压榨和螺旋压榨热榨,均需要进行茶籽的烘干工序,一方面可使水分控制在一定范围利于压榨,另一方面使蛋白质变性,原来包含在蛋白质内部的结合油脂就裸露于表面,因此说蛋白质变性越彻底,出油率越高。

3.目前,液压压榨必须要将茶籽粉碎后才能压榨,才能更好的榨出油来;但螺旋压榨不仅可以粉碎后压榨也可以脱壳后压榨,甚至不经过脱壳直接压榨,但无论采用何种方式,当前的螺旋压榨均需要烘干工序。未经烘干,蛋白质没有变性,在压榨时容易产生滑膛而无法压榨,即使勉强压榨残油率也很高,出油率就降低了。

4.虽然通过高温处理可以破坏油滴外层的蛋白和磷脂膜,以提高出油率。采用螺旋压榨机压榨的腔堂温度一般在200℃~250℃,高温压榨时和茶籽烘烤加工过程会生成致癌物苯并(a)芘,同时高温加工过程会使油中存在大量游离脂肪酸,使酸价提高,从而导致油中过氧化物大量产生。

5.因此,寻找一种不经过高温压榨和烘烤,不会因为温度过热产生不利物质,所得油脂品质好,有利于微量营养成分的保留的制取高品质茶油的方法是当务之急。

技术实现要素:

6.为了解决现有技术中存在的上述技术问题,本发明提供一种茶籽低温整粒制取高品质茶油的方法及茶籽低温整粒制取高品质茶油的方法,具体如下:

7.一种茶籽低温整粒制取高品质茶油的方法,采用整粒的茶籽,将茶麸掺入茶籽,茶麸占比10

‑

30%,加入榨机中,给榨机运转15

‑

30min,使整个榨机温度升高至110

‑

130℃,然后将不添加茶麸的整粒茶籽进行压榨。

8.进一步的,所述榨机,是螺旋压榨机。进一步的,所述压榨采用控温压榨工艺技术:用螺旋压榨机进行压榨,调整茶麸厚度进行进料速度控制,茶麸厚度控制在1.0

‑

1.5mm;茶油流出口温度在60℃

‑

80℃进一步的,该方法包括如下步骤:

9.(1)筛选:将茶籽中枝叶、发霉茶籽等杂质剔除,取整粒的茶籽无需去壳;

10.(2)控温压榨:将经过筛选的茶籽用螺旋压榨机进行压榨,调整茶麸厚度进行进料速度控制,茶麸厚度控制在1.0

‑

1.5mm;茶油流出口温度在60℃

‑

80℃;

11.(3)沉淀:步骤(2)压榨得到的茶油进行自然沉淀,沉淀时间2h

‑

5h,然后取上层茶油层,进行干燥处理;

12.(4)油麸分离及干燥:采用低温梯度升温结合终温低温保温法对压榨得到的茶油进行油麸分离及干燥,茶油升温速率1

‑

2℃/min、搅拌速率40

‑

60r/min、控制最高终温温度70

‑

80℃,终温保温时间1

‑

3h,自然地使油和茶麸等分开。经过一定时间后,茶麸及其他杂质在水分蒸发一定后变性、凝结,由于是低温梯度升温,不会造成块状凝结,而是颗粒状,自然地使油和茶麸等分开,且不产生包埋;

13.(5)离心过滤:向茶油中加入2

‑

5%食品级活性炭、1

‑

5%食品级硅藻土、2

‑

5%食品级珍珠岩,中单种、任意两种组合或三种混合,进行离心过滤,离心机转速≥1200r/min;

14.(6)精密过滤:采用精密过滤器过滤,操作压力0.2

‑

0.4mpa。

15.进一步的,所述步骤(1),具体是通过风选和人工挑选将茶籽中枝叶、发霉茶籽等杂质剔除。

16.进一步的,所述步骤(3),将下层沉淀返回步骤(2)中进行低温压榨。

17.进一步的,所述步骤(5),将离心出的沉淀返回步骤(2)中进行低温压榨。

18.进一步的,所述步骤(4)油麸分离及干燥,该过程中增加调质工艺,具体是:在茶油中渣粒颗粒过大时加入2

‑

5%的水进行调质分散颗粒,使渣粒均匀。进一步的,所述渣粒颗粒过大是渣粒颗粒大于3mm,调制过程中控制渣粒颗粒在1

‑

3mm。

19.与现有技术相比,本发明创造的技术效果体现在:

20.(1)本发明采用茶籽整粒低温压榨,减少烘干工序,不但减少设备投资,节约能源和成本,而且低温压榨促进茶籽中的微量营养成分保留:

21.(2)本发明通过风选和人工挑选,将茶籽中枝叶、发霉茶籽等杂质剔除;茶籽中枝叶、发霉茶籽等杂质的剔除,特别是发霉茶籽的剔除,杜绝霉籽里的有害物质进入油脂,也防止霉变籽中的高酸价、高过氧化值油脂进入产品茶油,有效提高茶油品质。

22.(3)本发明采用螺旋压榨机进行压榨,调整茶麸厚度进行进料速度得控制,茶麸厚度控制在1.0

‑

1.5mm;茶油流出口温度在60℃

‑

80℃。通过茶麸厚度的控制(1.0

‑

1.5mm),使残油率控制在5%以内,甚至可达到3%左右;而且茶麸厚度太薄,少量物料高强度摩擦容易发生局部过热,不利于油脂品质。茶油流出口温度在60℃

‑

80℃,可保证低温情况下降低氧化速度,提高油脂品质。

23.(4)本发明将压榨得到的茶油首先进行自然沉淀,沉淀时间2h

‑

5h,然后取茶油层进行干燥处理。一定时间自然沉淀有利于油层的分离,但是时间不宜过长,否则氧化酸败加速,影响油脂品质。

24.(5)本发明采用线性升温与调质相结合的低温煮油技术,确保微量营养成分保留,避免有害物质产生:

25.(6)本发明采用低温梯度升温进行油麸分离及干燥,升温速率1

‑

2℃/min、搅拌速率40

‑

60r/min、控制最高温度70

‑

80℃,保温时间1

‑

3h;干燥过程中创造性增加调质工艺,在渣粒颗粒过大时加入2

‑

5%的水进行调质分散颗粒,使渣粒均匀,有效避免结块沉积导致局部过热影响茶油品质,且减少油脂包埋,提高得油率和茶油品质。

26.(7)本发明加入助滤剂进行过滤,提高过滤效率,有利于杂质吸附除去以及加速油脂过滤。

27.(8)本发明增加精密过滤步骤,有利于进一步除去细微悬浮颗粒,提高茶油品质。

28.(9)本发明采用整粒压榨,并且无需去壳,无需增加破碎工序及相应设备设施,有

利于减少投入,及降低运营成本。

附图说明

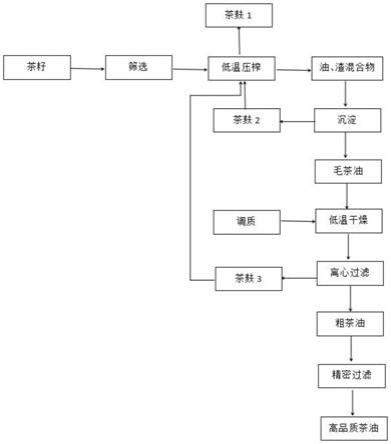

29.图1是本发明的制备方法工艺流程图。

具体实施方式

30.下面结合具体的实施方式来对本发明的技术方案做进一步的限定,但要求保护的范围不仅局限于所作的描述。

31.实施例1

32.(1)筛选:通过风选和人工挑选将茶籽中枝叶、发霉茶籽等杂质剔除,取1000kg整粒的茶籽无需去壳;

33.(2)控温压榨:采用整粒的茶籽,将茶麸掺入茶籽,茶麸占比20%,加入螺旋压榨机中,给榨机运转25min,使整个榨机温度升高至120℃,然后将不添加茶麸的整粒茶籽进行压榨,调整茶麸厚度进行进料速度控制,茶麸厚度控制在1.2mm;茶油流出口温度在70℃;

34.(3)沉淀:步骤(2)压榨得到的茶油进行自然沉淀,沉淀时间3.5h,然后取上层茶油层,进行干燥处理;

35.(4)油麸分离及干燥:采用低温梯度升温结合终温低温保温法对压榨得到的茶油进行油麸分离及干燥,茶油升温速率1.5℃/min、搅拌速率50r/min、控制最高终温温度75℃,终温保温时间2h,自然地使油和茶麸等分开;

36.(5)离心过滤:向茶油中加入3.5%食品级活性炭、3%食品级硅藻土、3.5%食品级珍珠岩三种混合,进行离心过滤,离心机转速1500r/min;

37.(6)精密过滤:采用精密过滤器过滤,操作压力0.3mpa。

38.(7)称重,得到茶油产品281.6kg,得油率28.16%。

39.实施例2

40.(1)筛选:通过风选和人工挑选将茶籽中枝叶、发霉茶籽等杂质剔除,取1000kg整粒的茶籽无需去壳;

41.(2)控温压榨:采用整粒的茶籽,将茶麸掺入茶籽,茶麸占比10%,加入螺旋压榨机中,给榨机运转15min,使整个榨机温度升高至110℃,然后将不添加茶麸的整粒茶籽进行压榨,调整茶麸厚度进行进料速度控制,茶麸厚度控制在1.0mm;茶油流出口温度在60℃;

42.(3)沉淀:步骤(2)压榨得到的茶油进行自然沉淀,沉淀时间2h,然后取上层茶油层,进行干燥处理;

43.(4)油麸分离及干燥:采用低温梯度升温结合终温低温保温法对压榨得到的茶油进行油麸分离及干燥,茶油升温速率1℃/min、搅拌速率40r/min、控制最高终温温度70℃,终温保温时间1h,自然地使油和茶麸等分开;

44.(5)离心过滤:向茶油中加入5%食品级活性炭,进行离心过滤,离心机转速1200r/min;

45.(6)精密过滤:采用精密过滤器过滤,操作压力0.2mpa。

46.(7)称重,得到茶油产品280.1kg,得油率28.01%。

47.实施例3

48.(1)筛选:通过风选和人工挑选将茶籽中枝叶、发霉茶籽等杂质剔除,取1000kg整粒的茶籽无需去壳;

49.(2)控温压榨:采用整粒的茶籽,将茶麸掺入茶籽,茶麸占比30%,加入螺旋压榨机中,给榨机运转30min,使整个榨机温度升高至130℃,然后将不添加茶麸的整粒茶籽进行压榨,调整茶麸厚度进行进料速度控制,茶麸厚度控制在1.5mm;茶油流出口温度在80℃;

50.(3)沉淀:步骤(2)压榨得到的茶油进行自然沉淀,沉淀时间5h,然后取上层茶油层,进行干燥处理;

51.(4)油麸分离及干燥:采用低温梯度升温结合终温低温保温法对压榨得到的茶油进行油麸分离及干燥,茶油升温速率2℃/min、搅拌速率60r/min、控制最高终温温度80℃,终温保温时间3h,自然地使油和茶麸等分开;

52.(5)离心过滤:向茶油中加入5%食品级硅藻土,进行离心过滤,离心机转速2000r/min;

53.(6)精密过滤:采用精密过滤器过滤,操作压力0.4mpa。

54.(7)称重,得到茶油产品282.7kg,得油率28.27%。

55.实施例4

56.(1)筛选:通过风选和人工挑选将茶籽中枝叶、发霉茶籽等杂质剔除,取1000kg整粒的茶籽无需去壳;

57.(2)控温压榨:采用整粒的茶籽,将茶麸掺入茶籽,茶麸占比20%,加入螺旋压榨机中,给榨机运转25min,使整个榨机温度升高至120℃,然后将不添加茶麸的整粒茶籽进行压榨,调整茶麸厚度进行进料速度控制,茶麸厚度控制在1.2mm;茶油流出口温度在70℃;

58.(3)沉淀:步骤(2)压榨得到的茶油进行自然沉淀,沉淀时间3.5h,然后取上层茶油层,进行干燥处理;

59.(4)油麸分离及干燥:采用低温梯度升温结合终温低温保温法对压榨得到的茶油进行油麸分离及干燥,茶油升温速率1.5℃/min、搅拌速率50r/min、控制最高终温温度75℃,终温保温时间2h,自然地使油和茶麸等分开;

60.(5)离心过滤:向茶油中加入5%食品级珍珠岩,进行离心过滤,离心机转速2000r/min;

61.(6)精密过滤:采用精密过滤器过滤,操作压力0.4mpa。

62.(7)称重,得到茶油产品282.5kg,得油率28.25%。

63.实施例5

64.(1)筛选:通过风选和人工挑选将茶籽中枝叶、发霉茶籽等杂质剔除,取1000kg整粒的茶籽无需去壳;

65.(2)控温压榨:采用整粒的茶籽,将茶麸掺入茶籽,茶麸占比20%,加入螺旋压榨机中,给榨机运转25min,使整个榨机温度升高至120℃,然后将不添加茶麸的整粒茶籽进行压榨,调整茶麸厚度进行进料速度控制,茶麸厚度控制在1.2mm;茶油流出口温度在70℃;

66.(3)沉淀:步骤(2)压榨得到的茶油进行自然沉淀,沉淀时间3.5h,然后取上层茶油层,进行干燥处理,将下层沉淀返回步骤(2)中进行低温压榨;

67.(4)油麸分离及干燥:采用低温梯度升温结合终温低温保温法对压榨得到的茶油进行油麸分离及干燥,茶油升温速率1.5℃/min、搅拌速率50r/min、控制最高终温温度75

℃,终温保温时间2h,自然地使油和茶麸等分开;

68.(5)离心过滤:向茶油中加入3.5%食品级活性炭、3%食品级硅藻土、3.5%食品级珍珠岩三种混合,进行离心过滤,离心机转速1500r/min,将离心出的沉淀返回步骤(2)中进行低温压榨;

69.(6)精密过滤:采用精密过滤器过滤,操作压力0.3mpa。

70.(7)称重,得到茶油产品281.9kg,得油率28.19%。

71.实施例6

72.(1)筛选:通过风选和人工挑选将茶籽中枝叶、发霉茶籽等杂质剔除,取1000kg整粒的茶籽无需去壳;

73.(2)控温压榨:采用整粒的茶籽,将茶麸掺入茶籽,茶麸占比20%,加入螺旋压榨机中,给榨机运转25min,使整个榨机温度升高至120℃,然后将不添加茶麸的整粒茶籽进行压榨,调整茶麸厚度进行进料速度控制,茶麸厚度控制在1.2mm;茶油流出口温度在70℃;

74.(3)沉淀:步骤(2)压榨得到的茶油进行自然沉淀,沉淀时间3.5h,然后取上层茶油层,进行干燥处理;

75.(4)油麸分离及干燥:采用低温梯度升温结合终温低温保温法对压榨得到的茶油进行油麸分离及干燥,茶油升温速率1.5℃/min、搅拌速率50r/min、控制最高终温温度75℃,终温保温时间2h,自然地使油和茶麸等分开,在茶油中渣粒颗粒大于3mm时加入3%的水进行调质分散颗粒,使渣粒均匀,调制过程中控制渣粒颗粒在1

‑

3mm;

76.(5)离心过滤:向茶油中加入3.5%食品级活性炭、3%食品级硅藻土、3.5%食品级珍珠岩三种混合,进行离心过滤,离心机转速1500r/min;

77.(6)精密过滤:采用精密过滤器过滤,操作压力0.3mpa。

78.(7)称重,得到茶油产品281.8kg,得油率28.18%。

79.对比例1

80.按照专利申请(cn111763561a

‑

一种原味茶油生产工艺及生产线)的实施例1进行,使用1000kg整粒的茶籽,得到茶油产品275.6kg,得油率27.56%。

81.对比例2

82.按照专利申请(cn102517141a

‑

一种纯物理低温制取山茶油的方法)的实施例1进行,使用1000kg整粒的茶籽,得到茶油产品251.5kg,得油率25.15%。

83.对比例3

84.(1)筛选:通过风选和人工挑选将茶籽中枝叶、发霉茶籽等杂质剔除,取1000kg整粒的茶籽无需去壳;

85.(2)控温压榨:采用整粒的茶籽,加入螺旋压榨机中,给榨机运转25min,使整个榨机温度升高至120℃,然后进行压榨,调整茶麸厚度进行进料速度控制,茶麸厚度控制在1.2mm;茶油流出口温度在70℃;

86.(3)沉淀:步骤(2)压榨得到的茶油进行自然沉淀,沉淀时间3.5h,然后取上层茶油层,进行干燥处理;

87.(4)油麸分离及干燥:采用低温梯度升温结合终温低温保温法对压榨得到的茶油进行油麸分离及干燥,茶油升温速率1.5℃/min、搅拌速率50r/min、控制最高终温温度75℃,终温保温时间2h,自然地使油和茶麸等分开;

88.(5)离心过滤:向茶油中加入3.5%食品级活性炭、3%食品级硅藻土、3.5%食品级珍珠岩三种混合,进行离心过滤,离心机转速1500r/min;

89.(6)精密过滤:采用精密过滤器过滤,操作压力0.3mpa。

90.(7)称重,得到茶油产品271.4kg,得油率27.14%。由于茶籽没有进行充分烘干,刚开始压榨的前25min,榨机温度还没升到较热的程度,产生滑膛的现象,影响了操作,且没法将茶籽中的油脂挤压干净,因此得油也降低。

91.对比例4

92.(1)筛选:通过风选和人工挑选将茶籽中枝叶、发霉茶籽等杂质剔除,取整粒的茶籽无需去壳;

93.(2)控温压榨:采用整粒的茶籽,将茶麸掺入茶籽,茶麸占比20%,加入螺旋压榨机中,给榨机运转25min,使整个榨机温度升高至120℃,然后将不添加茶麸的整粒茶籽进行压榨;

94.(3)沉淀:步骤(2)压榨得到的茶油进行自然沉淀,沉淀时间3.5h,然后取上层茶油层,进行干燥处理;

95.(4)油麸分离及干燥:采用低温梯度升温结合终温低温保温法对压榨得到的茶油进行油麸分离及干燥,茶油升温速率1.5℃/min、搅拌速率50r/min、控制最高终温温度75℃,终温保温时间2h,自然地使油和茶麸等分开;

96.(5)离心过滤:向茶油中加入3.5%食品级活性炭、3%食品级硅藻土、3.5%食品级珍珠岩三种混合,进行离心过滤,离心机转速1500r/min;

97.(6)精密过滤:采用精密过滤器过滤,操作压力0.3mpa。

98.(7)称重,得到茶油产品241.6kg,得油率24.16%。由于没有进行进料速度的控制,使得压榨不充分,影响得油率。

99.实施例1

‑

6及对比例1

‑

4所得茶油具体品质数据如下:

[0100][0101]

最后,应当指出,以上实施例仅是本发明较有代表性的例子。显然,本发明的技术方案并不限于上述实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1