一种精氨酸转瓜氨酸的提取纯化方法与流程

1.本发明涉及生物工程技术领域,具体涉及一种精氨酸转瓜氨酸的提取纯化方法。

背景技术:

2.l

‑

瓜氨酸是一种特殊氨基酸,参与体内多种代谢过程,如精氨酸

‑

瓜氨酸循环等。研究表明:l

‑

瓜氨酸能广泛应用于医药、食品和保健品等方面。可治疗l

‑

精氨酸缺乏引起的相关疾病,防治前列腺疾病和提高性功能,抗衰老以及增强免疫力等。

3.l

‑

瓜氨酸的制备方法主要有提取法、发酵法、化学法和酶法,其中,提取法以及发酵法分别从植物、微生物中获得瓜氨酸,但存在浓度不高等问题;化学法反应过程控制较为困难,存在无法拆分dl

‑

瓜氨酸旋光对映体、产品纯度不高、环境污染巨大等问题;酶法合成l

‑

瓜氨酸大都为一步酶催化反应,一步酶法合成l

‑

瓜氨酸具有底物和产物浓度高、转化反应特异性高、无对映体结构的优点,避免发酵法生产l

‑

瓜氨酸中复杂的反馈调节过程,实现高浓度l

‑

瓜氨酸一步催化合成。

4.精氨酸脱亚胺酶(arginine deiminase,ec3.5.3.6)简称adi,是一种精氨酸降解酶,催化精氨酸生成l

‑

瓜氨酸和氨。不同种属来源的精氨酸脱亚胺酶具有不同的催化活性。目前应用于工业化生产的adi来源菌株有变形假单胞菌、粪肠球菌、恶臭假单胞菌等。但通过一步adi酶法催化生成瓜氨酸的实际工业化应用信息较少,原因主要在于adi活力较低,以及大部分未进化序列在工程菌株内以包涵体形式表达,其发挥作用需要包涵体纯化、变性以及复性的复杂过程,且收率较低,严重制约了实际工业化应用。

技术实现要素:

5.针对上述现有技术,本发明的目的是提供一种精氨酸转瓜氨酸的提取纯化方法。

6.为实现上述目的,本发明采用如下技术方案:

7.一种精氨酸转瓜氨酸的提取纯化方法,包括以下步骤:

8.(1)向含有精氨酸的底物液中加入精氨酸脱亚胺酶液,调节ph至5.5

‑

6.5,转化3

‑

5h,得到转化液;

9.(2)将转化液杀菌后进行陶瓷膜过滤,收集陶清液;将陶清液用纯水进行稀释,稀释至陶清液中瓜氨酸浓度≤5g/l;

10.(3)将稀释后的陶清液加入至超滤系统中进行超滤,收集超清液;向超清液中加入活性炭进行脱色,得到第一脱色液;将第一脱色液进行电渗析,收集淡化液;

11.(4)将淡化液浓缩至瓜氨酸浓度为400

‑

450g/l,得到第一浓缩液;将第一浓缩液离心,得到瓜氨酸粗品;

12.(5)将瓜氨酸粗品用纯水重溶,得到重溶液,重溶液中瓜氨酸浓度为140

‑

160g/l;向重溶液中加入活性炭进行脱色,得到第二脱色液;

13.(6)将第二脱色液浓缩至瓜氨酸浓度为400

‑

450g/l,得到第二浓缩液;将第二浓缩液搅拌结晶,离心,收集瓜氨酸晶体。

14.优选的,步骤(1)中,所述底物液中精氨酸的浓度为90

‑

160g/l;精氨酸脱亚胺酶液与底物液加入的体积比为1:(8

‑

12)。

15.优选的,步骤(1)中,所述精氨酸脱亚胺酶液由如下方法制备而成:

16.将精氨酸脱亚胺酶生产菌的种子液接种至发酵培养基中进行发酵培养,发酵培养的温度为36

‑

37℃,ph为6.9

‑

7.0,溶氧为20

‑

40%;发酵培养至发酵液稀释100倍后的od

600

值为0.40

‑

0.60时,降温至27

‑

29℃,向体系中加入iptg进行诱导培养,诱导培养14

‑

18h;

17.培养过程中监测体系的甘油含量,当体系的甘油含量≤0.5g/l时开始添加补料,通过流加补料使体系中的甘油浓度保持在0.1

‑

0.5g/l;

18.将诱导培养后的培养物进行破菌处理,分离收集上清,即生产得到精氨酸脱亚胺酶液;

19.所述发酵培养基的组成为:蛋白胨12g/l、甘油10g/l、酵母膏8g/l、氯化钠3g/l、硫酸铵2.5g/l、三水磷酸氢二钾4g/l、柠檬酸铁铵0.3g/l、柠檬酸2.1g/l、七水硫酸镁0.5g/l、硫酸卡那霉素100ppm;

20.所述补料的组成为:甘油400g/l、蛋白胨30g/l、酵母膏100g/l。

21.优选的,步骤(3)中,超滤处理的压力为4kg,控制料液的温度≤40℃。

22.优选的,步骤(3)中,活性炭的加入量为超清液重量的10

‰

;60℃脱色30min。

23.优选的,步骤(3)中,将第一脱色液的ph调至5.9

‑

6.0,开启电渗析,控制温度≤40℃,ph 5.9

‑

6.0;当淡化室电导≤1000μs/cm时,关闭电渗析,将淡化液放出。

24.优选的,步骤(5)中,重溶温度为60℃。

25.优选的,步骤(5)中,向重溶液加入5

‰‑

10

‰

的活性炭,60℃脱色30min,透光达到98%以上。

26.优选的,对于步骤(4)得到的瓜氨酸粗品和步骤(6)得到的瓜氨酸晶体还包括水洗的步骤;水洗瓜氨酸粗品得到的粗母液水洗液和水洗瓜氨酸晶体得到的精母液水洗液,均回用至电渗析前的脱色工序。本发明通过将水洗后的粗母液水洗液和精母液水洗液回用至电渗析前的脱色工序,通过反复套用,提高了瓜氨酸的收率,降低了生产成本。

27.本发明的有益效果:

28.(1)本发明利用重组枯草芽孢杆菌体系生产精氨酸脱亚胺酶,将发酵后的产物进行破菌处理,收集的上清液作为精氨酸脱亚胺酶液。本发明所使用的精氨酸脱亚胺酶液的酶活高,可在短时间内(3h)获得95%以上的底物生成率。

29.(2)对于由精氨酸脱亚胺酶液催化后生成的含有瓜氨酸的转化液,本发明将陶瓷膜过滤、超滤、脱色和电渗析等技术手段有机的结合在一起,将瓜氨酸分离纯化出来;采用本发明的分离纯化方法,可以显著提高瓜氨酸的收率和纯度。

附图说明

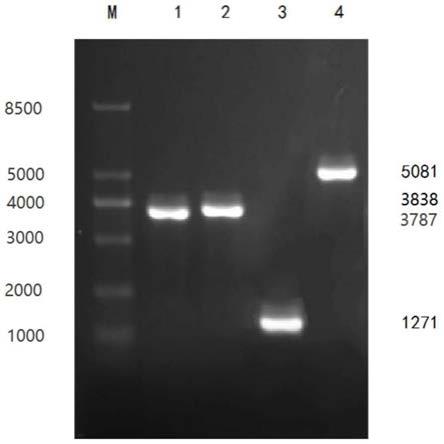

30.图1:重组表达载体pwb980

‑

pg3

‑

arca的酶切验证结果;图中,m为marker,泳道1为pwb980,泳道2为pwb980

‑

pg3,泳道3为arca,泳道4为pwb980

‑

pg3

‑

arca。

31.图2:精氨酸脱亚胺酶生产菌的western bolt检测结果;图中,m为marker,泳道1为目的基因arca所表达的蛋白。

具体实施方式

32.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

33.术语说明:

34.本发明中所用的“纯水”,未标明其他要求时,均符合gb 6682

‑

2008中要求的化验室用水。

35.为了使得本领域技术人员能够更加清楚地了解本技术的技术方案,以下将结合具体的实施例详细说明本技术的技术方案。

36.本发明实施例和对比例中所用的试验材料均为本领域常规的试验材料,如无特殊说明,均可通过商业渠道购买得到。

37.其中:枯草芽孢杆菌购自中国微生物菌种查询网(https://www.biobw.org/china

‑

strain/bio

‑

81799.html),菌种的编号为bio

‑

81799,菌株名称为枯草芽胞杆菌168。

38.质粒pwb980购自北京天恩泽基因科技有限公司。

39.甘油琼脂培养基:蛋白胨5g,酵母膏3g,甘油20g,琼脂15g,定至1000ml;hcl/naoh调ph 7.0。

40.一级种子培养基:蛋白胨5g,酵母膏3g,甘油20g,定至1000ml;hcl/naoh调ph 7.0;添加硫酸卡那霉素,使硫酸卡那霉素的终浓度为50ppm。

41.二级种子培养基:蛋白胨5g,酵母膏3g,甘油20g,定至1000ml;hcl/naoh调ph 7.0;添加硫酸卡那霉素,使硫酸卡那霉素的终浓度为50ppm。

42.发酵培养基:蛋白胨12g/l、甘油10g/l、酵母膏8g/l、氯化钠3g/l、硫酸铵2.5g/l、三水磷酸氢二钾4g/l、柠檬酸铁铵0.3g/l、柠檬酸2.1g/l、七水硫酸镁0.5g/l、硫酸卡那霉素100ppm。

43.实施例1:精氨酸脱亚胺酶液的制备

44.(1)将质粒pwb980用ecorⅰ和kpnⅰ双酶切处理,将pg3强启动子序列(seq id no.1所示)整合到双酶切处理后的质粒pwb980上,得到质粒pwb980

‑

pg3,其核苷酸序列如seq id no.2所示。

45.再用bamhⅰ和sphⅰ对质粒pwb980

‑

pg3进行酶切处理,将经密码子优化后的arca基因(seq id no.3所示)整合到酶切处理后的质粒pwb980

‑

pg3上,获得重组表达载体(pwb980

‑

pg3

‑

arca)。

46.将构建的重组表达载体用bamhⅰ和sphⅰ两个酶进行酶切验证,结果如图1所示。结果表明:arca基因(seq id no.3所示)已成功整合到质粒pwb980

‑

pg3上。

47.(2)将获得的重组表达载体(pwb980

‑

pg3

‑

arca)导入到到枯草芽胞杆菌168中,获得转化子。将转化子在含有30μg/ml卡那霉素(kan)的lb平板上涂布,挑出能够长的单菌落,将其作为阳性转化子。

48.将阳性转化子接种至含有30μg/ml卡那霉素的甘油琼脂培养基中,37℃培养至od

600

=0.6,缓慢降温至28℃,加入iptg(使iptg的终浓度为0.2mmol/l),诱导培养16h。诱导培养结束后,超声破菌,离心,分离上清液,采用western bolt检测,其结果如图2所示。在50.4kda处有表达条带,与外源插入的目的基因arca所表达蛋白的理论计算得到的分子量

一致。由此证明:已成功构建得到精氨酸脱亚胺酶生产菌。

49.(3)菌种活化:

50.将构建的精氨酸脱亚胺酶生产菌划线接种到含有30μg/ml卡那霉素的甘油琼脂平板中,37℃、培养18h。

51.(4)一级种培养:

52.从平板划取1接种环菌体接到一级种子培养基中,37℃、溶氧(do)30

‑

40%、ph6.9

‑

7.0,培养16h。

53.(5)二级种培养:

54.以1%(体积分数)接种量,将一级种子液接种于二级种子培养基中,37℃、溶氧(do)30

‑

40%,培养至稀释100倍后的od

600nm

值0.2

‑

0.4。

55.(6)发酵培养:

56.以10%接种量(占发酵培养基重量的10%),将精氨酸脱亚胺酶生产菌的二级种子液接种至发酵培养基中进行发酵培养,发酵培养的温度为37℃,ph为6.9

‑

7.0,溶氧(do)为20

‑

40%;发酵培养至发酵液稀释100倍后的od

600

值为0.5时,降温至28℃,向体系中加入iptg,使iptg在体系中的终浓度为0.2mmol/l,在28℃、ph为6.9

‑

7.0、溶氧(do)20

‑

40%的条件下诱导培养16h;

57.培养过程中监测体系的甘油含量,当体系的甘油含量≤0.5g/l时开始添加补料,补料的组成为:甘油400g/l、蛋白胨30g/l、酵母膏100g/l;通过流加补料使体系中的甘油浓度保持在0.1

‑

0.5g/l。

58.(7)诱导培养结束后进行放罐,将放罐后的发酵液采用均质机进行破菌处理,均质处理的条件为:均质压力12,000psi,均质流量300l/hr;均质处理后离心,分离上清,即生产得到精氨酸脱亚胺酶液。

59.实施例2:精氨酸转瓜氨酸的提取纯化方法

60.具体步骤如下:

61.1、转化

62.向含有精氨酸的底物液中加入实施例1制备的精氨酸脱亚胺酶液,底物液中精氨酸的浓度为150g/l,底物液与精氨酸脱亚胺酶液加入的体积比为10:1,转化时调ph6.0,温度37℃,转化3h,得到转化液。

63.2、陶瓷膜过滤

64.2.1陶瓷膜预热:在陶瓷膜系统中加入纯化水,开启陶瓷膜泵,打循环预热至温度60

‑

65℃。

65.2.2过料:转化液经过65℃高温杀菌后,进行陶瓷膜过滤,陶瓷膜的孔径为100nm,压力0.5mpa,收集陶清液(即滤液)。向陶清液加入纯水进行稀释,稀释至陶清液中瓜氨酸浓度≤5g/l。

66.2.3清洗:料液放出后,先用纯水清洗系统,然后再用ph12的碱水清洗系统,碱洗完成后,用纯水清洗系统至ph7.0左右。

67.3、超滤

68.3.1过料:将稀释后的陶清液加入至超滤系统中,进行超滤,收集超清液。控制压力为4kg,料液温度不超过40℃。超滤完成后,将系统内的超留液放出,并用纯水清洗超滤系

统,收集超留液与超水洗液,作为下一批次套用。

69.3.2清洗:超滤系统清洗时,先用纯水进行水洗,然后用ph12的碱水进行碱洗30min,碱洗完成后,用纯水清洗系统至ph7.0左右。

70.4、一次脱色

71.将超清液加入10

‰

的活性炭(即活性炭的加入量为超清液重量的10

‰

),60℃脱色30min,脱色液进行电渗析。

72.5、电渗析

73.将脱色液泵入电渗析设备中,用稀硫酸或氨水调节脱色液的ph至5.92,开启电渗析,ph控制在5.92,温度控制在40℃以下;当淡化室电导≤1000μs/cm时,关闭电渗析,将淡化水放出。

74.6、一次浓缩

75.开启真空泵,将淡化水打入旋蒸瓶中,然后开启水浴锅,控制水浴锅温度75℃,开启冷却水进行冷凝,浓缩至瓜氨酸的浓度为400

‑

450g/l,得到第一浓缩液。

76.7、分离

77.将第一浓缩液离心(4000r,20min)得到瓜氨酸粗品,用0.5

‑

1倍湿品体积的纯水洗瓜氨酸粗品;粗母液水洗液回用至电渗析前脱色工序。

78.8、重溶

79.将瓜氨酸粗品用纯水按照150g/l重溶,重溶温度60℃。

80.9、二次脱色

81.向重溶液加入5

‰‑

10

‰

的活性炭,60℃脱色30min,透光达到98%以上,得到脱色液;脱色液精滤后进行浓缩。

82.10、二次浓缩

83.开启真空泵,将精滤后的脱色液打入旋蒸瓶中,然后开启水浴锅,控制水浴锅温度75℃,开启冷却水进行冷凝,浓缩至瓜氨酸的浓度为400

‑

450g/l,得到第二浓缩液。

84.11、结晶分离

85.将第二浓缩液缓慢搅拌,降至常温结晶,离心,得到瓜氨酸精品。用1

‑

2倍湿品体积的纯水洗晶体,洗至出口检测无硫酸根残留,精母液水洗液回用至电渗析前脱色工序。

86.12、干燥、包装

87.将瓜氨酸精品置于烘箱中60℃干燥。精品干燥结束后,粉碎,包装,得到成品。

88.对比例1:

89.1、转化

90.向含有精氨酸的底物液中加入实施例1制备的精氨酸脱亚胺酶液,底物液中精氨酸的浓度为150g/l,底物液与精氨酸脱亚胺酶液加入的体积比为10:1,转化时调ph6.0,温度37℃,转化3h,得到转化液。

91.2、陶瓷膜过滤

92.2.1陶瓷膜预热:在陶瓷膜系统中加入纯化水,开启陶瓷膜泵,打循环预热至温度60

‑

65℃。

93.2.2过料:转化液经过65℃高温杀菌后,进行陶瓷膜过滤,陶瓷膜的孔径为100nm,压力0.5mpa,收集陶清液(即滤液)。向陶清液加入纯水进行稀释,稀释至陶清液中瓜氨酸浓

度≤5g/l。

94.2.3清洗:料液放出后,先用纯水清洗系统,然后再用ph12的碱水清洗系统,碱洗完成后,用纯水清洗系统至ph7.0左右。

95.3、一次浓缩

96.开启真空泵,将陶清液打入旋蒸瓶中,然后开启水浴锅,控制水浴锅温度75℃,开启冷却水进行冷凝,浓缩至瓜氨酸的浓度为400

‑

450g/l,得到第一浓缩液。

97.4、分离

98.将第一浓缩液离心得到瓜氨酸粗品,用0.5

‑

1倍湿品体积的纯水洗瓜氨酸粗品。

99.5、重溶

100.将瓜氨酸粗品用纯水按照150g/l重溶,重溶温度60℃。

101.6、脱色

102.向重溶液加入5

‰‑

10

‰

的活性炭,60℃脱色30min,得到脱色液;脱色液精滤后进行浓缩。

103.7、二次浓缩

104.开启真空泵,将精滤后的脱色液打入旋蒸瓶中,然后开启水浴锅,控制水浴锅温度75℃,开启冷却水进行冷凝,浓缩至瓜氨酸的浓度为400

‑

450g/l,得到第二浓缩液。

105.8、结晶分离

106.将第二浓缩液缓慢搅拌,降至常温结晶,离心,得到瓜氨酸精品。用1

‑

2倍湿品体积的纯水洗晶体,洗至出口检测无硫酸根残留。

107.9、干燥、包装

108.将瓜氨酸精品置于烘箱中60℃干燥。精品干燥结束后,粉碎,包装,得到成品。

109.对比例2:

110.1、转化

111.向含有精氨酸的底物液中加入实施例1制备的精氨酸脱亚胺酶液,底物液中精氨酸的浓度为150g/l,底物液与精氨酸脱亚胺酶液加入的体积比为10:1,转化时调ph6.0,温度37℃,转化3h。

112.2、超滤

113.2.1过料:将转化液加入至超滤系统中,进行超滤,收集超清液。控制压力为4kg,料液温度不超过40℃。超滤完成后,将系统内的超留液放出,并用纯水清洗超滤系统,收集超留液与超水洗液,作为下一批次套用。

114.2.2清洗:超滤系统清洗时,先用纯水进行水洗,然后用ph12的碱水进行碱洗30min,碱洗完成后,用纯水清洗系统至ph7.0左右。

115.3、一次浓缩

116.开启真空泵,将陶清液打入旋蒸瓶中,然后开启水浴锅,控制水浴锅温度75℃,开启冷却水进行冷凝,浓缩至瓜氨酸的浓度为400

‑

450g/l,得到第一浓缩液。

117.4、分离

118.将第一浓缩液离心得到瓜氨酸粗品,用0.5

‑

1倍湿品体积的纯水洗瓜氨酸粗品。

119.5、重溶

120.将瓜氨酸粗品用纯水按照150g/l重溶,重溶温度60℃。

121.6、脱色

122.向重溶液加入5

‰‑

10

‰

的活性炭,60℃脱色30min,得到脱色液;脱色液精滤后进行浓缩。

123.7、二次浓缩

124.开启真空泵,将精滤后的脱色液打入旋蒸瓶中,然后开启水浴锅,控制水浴锅温度75℃,开启冷却水进行冷凝,浓缩至瓜氨酸的浓度为400

‑

450g/l,得到第二浓缩液。

125.8、结晶分离

126.将第二浓缩液缓慢搅拌,降至常温结晶,离心,得到瓜氨酸精品。用1

‑

2倍湿品体积的纯水洗晶体,洗至出口检测无硫酸根残留。

127.9、干燥、包装

128.将瓜氨酸精品置于烘箱中60℃干燥。精品干燥结束后,粉碎,包装,得到成品。

129.对比例3:

130.1、转化

131.向含有精氨酸的底物液中加入实施例1制备的精氨酸脱亚胺酶液,底物液中精氨酸的浓度为150g/l,底物液与精氨酸脱亚胺酶液加入的体积比为10:1,转化时调ph6.0,温度37℃,转化3h,得到转化液。

132.2、一次脱色

133.将超清液加入10

‰

的活性炭(即活性炭的加入量为超清液重量的10

‰

),60℃脱色30min,得到脱色液。

134.3、一次浓缩

135.开启真空泵,将陶清液打入旋蒸瓶中,然后开启水浴锅,控制水浴锅温度75℃,开启冷却水进行冷凝,浓缩至瓜氨酸的浓度为400

‑

450g/l,得到第一浓缩液。

136.4、分离

137.将第一浓缩液离心得到瓜氨酸粗品,用0.5

‑

1倍湿品体积的纯水洗瓜氨酸粗品。

138.5、重溶

139.将瓜氨酸粗品用纯水按照150g/l重溶,重溶温度60℃。

140.6、二次脱色

141.向重溶液加入5

‰‑

10

‰

的活性炭,60℃脱色30min,得到脱色液;脱色液精滤后进行浓缩。

142.7、二次浓缩

143.开启真空泵,将精滤后的脱色液打入旋蒸瓶中,然后开启水浴锅,控制水浴锅温度75℃,开启冷却水进行冷凝,浓缩至瓜氨酸的浓度为400

‑

450g/l,得到第二浓缩液。

144.8、结晶分离

145.将第二浓缩液缓慢搅拌,降至常温结晶,离心,得到瓜氨酸精品。用1

‑

2倍湿品体积的纯水洗晶体,洗至出口检测无硫酸根残留。

146.9、干燥、包装

147.将瓜氨酸精品置于烘箱中60℃干燥。精品干燥结束后,粉碎,包装,得到成品。

148.对比例4:

149.1、转化

150.向含有精氨酸的底物液中加入实施例1制备的精氨酸脱亚胺酶液,底物液中精氨酸的浓度为150g/l,底物液与精氨酸脱亚胺酶液加入的体积比为10:1,转化时调ph6.0,温度37℃,转化3h,得到转化液。

151.2、电渗析

152.将转化液泵入电渗析设备中,用稀硫酸或氨水调节转化液的ph至5.92,开启电渗析,ph控制在5.92,温度控制在40℃以下;当淡化室电导≤1000μs/cm时,关闭电渗析,将淡化水放出。

153.3、一次浓缩

154.开启真空泵,将陶清液打入旋蒸瓶中,然后开启水浴锅,控制水浴锅温度75℃,开启冷却水进行冷凝,浓缩至瓜氨酸的浓度为400

‑

450g/l,得到第一浓缩液。

155.4、分离

156.将第一浓缩液离心得到瓜氨酸粗品,用0.5

‑

1倍湿品体积的纯水洗瓜氨酸粗品。

157.5、重溶

158.将瓜氨酸粗品用纯水按照150g/l重溶,重溶温度60℃。

159.6、脱色

160.向重溶液加入5

‰‑

10

‰

的活性炭,60℃脱色30min,得到脱色液;脱色液精滤后进行浓缩。

161.7、二次浓缩

162.开启真空泵,将精滤后的脱色液打入旋蒸瓶中,然后开启水浴锅,控制水浴锅温度75℃,开启冷却水进行冷凝,浓缩至瓜氨酸的浓度为400

‑

450g/l,得到第二浓缩液。

163.8、结晶分离

164.将第二浓缩液缓慢搅拌,降至常温结晶,离心,得到瓜氨酸精品。用1

‑

2倍湿品体积的纯水洗晶体,洗至出口检测无硫酸根残留。

165.9、干燥、包装

166.将瓜氨酸精品置于烘箱中60℃干燥。精品干燥结束后,粉碎,包装,得到成品。

167.对本实施例1和对比例1

‑

4得到的成品的收率和纯度进行测定。其中,收率是先直接测定转化液中瓜氨酸的浓度,计算出应得瓜氨酸的量;再进行提纯,得到瓜氨酸精品后,按如下公式计算收率:

168.收率=(瓜氨酸精品的量/应得瓜氨酸的量)*100%。

169.纯度是产品中瓜氨酸占产品的百分比。

170.转化液中瓜氨酸浓度的测定参照文献“酶法转化液中l

‑

瓜氨酸的分光光度法测定”(分析实验室,第24卷第12期,2005年12月)。

171.成品中瓜氨酸含量的测定方法如下:

172.1试剂配制:

173.1.1 0.1mol/l高氯酸标准溶液配制:量取8.5ml高氯酸,在搅拌下注入500ml冰乙酸及20ml乙酸酐,再加入470ml冰乙酸混匀。

174.1.2标定:准确称取干燥至恒重的邻苯二甲酸氢钾90mg(称准0.0002g)置于三角瓶中,加冰醋酸50ml溶解后加指示剂10滴,用配制好的高氯酸溶液滴定至墨绿色为终点,标定二次取平均值。

175.c1=m3/0.2042*v2176.式中:

177.c1——标定的hclo4浓度,mol/l

178.m3——邻苯二甲酸氢钾之质量,g

179.v2——高氯酸标准溶液之用量,ml

180.0.2042——khc8h4o4的毫摩尔质量

181.1.3 0.2%α—萘酚苯基甲醇

182.1.4 6%醋酸汞—醋酸溶液:6g醋酸汞溶解于100ml冰醋酸中。

183.2操作:

184.称取干燥至恒重的样品400mg,称准至0.0002g,加3ml甲酸,溶于30ml冰醋酸,加10ml醋酸汞

‑

醋酸溶液、2滴甲基紫指示剂,用0.1mol/l高氯酸标准溶液滴定至显蓝色,同时做空白试验。

185.3计算方法:

[0186][0187]

式中:

[0188]

x——含量,%

[0189]

c——高氯酸标准溶液的浓度,mol/l

[0190]

▽0——滴定空白消耗高氯酸标准溶液的毫升数,ml

[0191]

▽1——滴定样品消耗高氯酸标准溶液的毫升数,ml

[0192]

m——样品重量,g

[0193]

4注意事项:若滴定样品与标定高氯酸时的温度差别超过10℃时,则应重新标定,若未超过10℃,则可按下式将高氯酸液浓度加以校正:

[0194][0195]

式中:

[0196]

0.0011——冰醋酸的膨胀系数

[0197]

c1——标定高氯酸时的浓度

[0198]

经测定,实施例1和对比例1

‑

4纯化得到的瓜氨酸的收率和纯度结果如下:

[0199]

表1:

[0200]

组别收率纯度实施例198%99.5%对比例132%80%对比例224%84%对比例340%45%对比例438%28%

[0201]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1