一种疏水絮凝剂及其制备方法和应用与流程

1.本发明涉及油气田化学助剂领域,更进一步说,涉及一种疏水絮凝剂及其制备方法和应用。

背景技术:

2.据统计,全世界井漏发生率约占总井数的百分之二十到百分之二十五,全球石油行业中每年因为井漏而耗费的资金高达数十亿美元;井漏不仅浪费大量钻井时间,损失大量材料和钻井液,而且还可能引起井喷、井塌、卡钻等一系列复杂事故,甚至可能导致整个井眼报废,造成重大经济损失。而其中因含水漏失层漏失、地下水层暗河漏失造成的恶性井漏,一直是个世界级难题。

3.含水漏层通常与地下潜流或暗河连通,地下水十分活跃,所发生的井漏漏速快、漏失量大,往往很难处理。因为堵漏浆液一般为水基体系,与水的亲和度好,当堵漏浆进入地层时不可避免的与水相混,堵漏浆则很容易被稀释或者随水流运移,直接结果是:

⑴

冲稀使堵漏浆粘度下降,堵漏材料浓度降低,在压力作用下容易流走,难以滞留堆集在漏层内的入口附近;

⑵

对于固结堵漏浆来说,堵漏液冲稀后难以凝结固化,或凝结强度大大降低,难以支撑泥浆的破坏作用,从而使堵漏失败。(3)如果地层水有流动水,在水流的作用下,堵漏浆将很快被地层水带走,形成不了封堵墙,导致堵漏失败。含水地层,尤其是含流动水地层的堵漏一直未得到很好的解决。

4.西南石油大学曾用智能凝胶与水泥浆配合使用,取得了一定的成功案例,其主要特点是使用znd系列智能凝胶的高粘度和不易被水冲稀的特性,把水泥浆与地层水隔绝开,不影响水泥浆的正常稠化与固结,但是由于地层裂缝通道和地层水的复杂多变特性,当znd凝胶不能完全阻隔地层水和水泥浆接触时,堵漏极易失败。

5.建筑混凝土行业水下作业现场常使用水下不分散水泥或水下不分散混凝土进行施工,其能够在水中直接浇筑,不易发生分散和离析,保证浇筑混凝土的质量和强度,其核心是在普通混凝土中添加一种水溶性高分子化合物,一般称为絮凝剂,利用其长链高分子相互吸引、交叉,形成具有较强吸附能力的网状结构,把水泥颗粒吸附在一起,即使遇水冲释也能很好保持黏聚状态,从而具有水下不分散效果。由于常规的水不分散剂在高温情况下效能大幅度降低,目前混凝土行业的水下不分散混凝土技术还没有应用到石油井下的堵漏作业中。

6.絮凝剂是水下不分散混凝土的核心成分,也是水下不分散混凝土研究的热点。1983年中国石油科学技术研究院和锡伯公司展开合作,经过四年的研究于1987年研制出丙烯系的uwb-i型水下不分散混凝土絮凝剂,成为继德国和日本之后第三个成功开发水下不分散混凝土技术的国家。2003年中国石油工程技术研究院在uwb-1及scr型絮凝剂的基础上,结合国内外先进的技术,研发出uwb-ii型絮凝剂。这种絮凝剂以水溶性糖类高分子聚合物为主要成分,混凝土流化剂和调凝剂为辅助成分,新絮凝剂基本解决了uwb-i型絮凝剂相容性差、需水量异常增大等问题。

7.水下不分散混凝土絮凝剂主要有三种类型:纤维素类、聚丙烯酰胺类、多聚糖类。常见的纤维素有甲基纤维素、羧甲基纤维素、羟乙基纤维素、羟丙基甲基纤维素;常见的多聚糖有壳聚糖、韦兰胶、黄原胶。在水下不分散混凝土应用初期,多用纤维素类和聚丙烯酰胺类絮凝剂,因为聚丙烯酰胺价格相对低廉,所以应用更为广泛。但是采用聚丙烯酰胺拌制混凝土时粘性较大,对搅拌设备动力要求较高,还常常粘在搅拌机和罐车中难以清洗,而且搅拌时间比较久、坍落度损失快,水下浇筑时粘聚性下降较多造成水陆强度比较低难以保证施工质量。uwb-ii型絮凝剂彻底解决了聚丙烯酰胺类絮凝剂的缺陷,成为当下施工中使用最多的絮凝剂。但是多数絮凝剂是面向常温或低温下的水泥混凝土设计的,对于石油工业钻井堵漏中常遇到的井下水层情况,所面对的是中高温地层,地层水矿化度更高,部分还是饱和盐水,对水泥类堵漏材料提出来更高的要求。

技术实现要素:

8.为了解决现有技术中存在的上述问题,本发明提出一种具有优异抗水分散特性的疏水絮凝剂。具体地说涉及一种疏水絮凝剂及其制备方法和应用,以解决目前的以解决目前的抗分散絮凝剂不能满足油井水泥在水层堵漏的技术需求的问题,克服现有处理剂配制的不分散水泥浆高温下抗水分散性不足,流动度较差,稠化时间延长,固结体因浆体被水分散稀释造成强度损失等问题。

9.本发明目的之一是提供一种疏水絮凝剂,其包含无机物粉末和有机物粉末的混合物;

10.所述无机物粉末的重量可为有机物粉末重量的25~50%,优选为30~40%;

11.优选地,所述无机物粉末和有机物粉末的平均粒径均为100~500目,优选为200~400目;更优选为200~300目;

12.优选地,所述无机物粉末可选自碳酸钙、粉煤灰、膨润土或二氧化硅中的至少一种,更优选为碳酸钙和二氧化硅中的至少一种;

13.所述有机物粉末来自有机聚合物;所述的有机聚合物是采用n-乙烯基酰胺类单体、丙烯酰胺类单体、含乙烯基的磺酸单体、丙烯酸类单体、甲基丙烯酸酯类单体在内的组分在高分子聚合物溶液中单体聚合反应得到;具体地,所述有机聚合物可由包含重量百分比计的以下组分聚合而得:

14.n-乙烯基酰胺类单体5~40%,优选7~30%;

15.丙烯酰胺类单体4~30%,优选4~20%;

16.含乙烯基的磺酸单体40~85%,优选50~70%;

17.丙烯酸类单体2~20%,优选2~10%;

18.甲基丙烯酸酯类单体1~30%,优选10~25%。

19.其中,

20.所述n-乙烯基酰胺类单体具体可选自n-乙烯基甲酰胺、n-乙烯基乙酰胺或n-甲基-n-乙烯基乙酰胺中的至少一种。所述n-乙烯基酰胺类单体可用于提高聚合反应物的抗温抗盐性。

21.所述丙烯酰胺类单体可选自丙烯酰胺、n,n-二甲基丙烯酰或n,n-二乙基丙烯酰胺中的至少一种。

22.所述含乙烯基的磺酸单体可选自2-丙烯酰胺基-2-甲基丙磺酸或2-丙烯酰氧基-2-甲基丙磺酸中的至少一种。所述含乙烯基的磺酸单体可用于增加抗温抗盐性。

23.所述丙烯酸类单体可选自丙烯酸、甲基丙烯酸中的至少一种。所述丙烯酸类单体可用于增加水溶性。

24.所述甲基丙烯酸酯类单体可选自甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸丙酯或甲基丙烯酸丁酯中的至少一种。所述甲基丙烯酸酯类单体可用于增加胶束聚合分子量。

25.所述的疏水絮凝剂可使配制的水泥浆具有优异的抗水分散效果,采用其为关键处理剂配制的水泥浆能在高温条件下仍保持良好的水下不分散性能,可在80℃水中不离析不分散,抗水冲刷能力明显强于普通水泥浆体系,且对稠化时间、水泥早期强度等没有明显影响,能极大提高井下水层堵漏成功率。

26.本发明目的之二是提供所述的疏水絮凝剂的制备方法,可包括以下步骤:

27.将所述有机聚合物与无机物在内的组分球磨制得所述疏水絮凝剂;优选在球磨前,可将所述有机聚合物干燥粉碎,得到有机物颗粒,再将有机物颗粒与无机物球磨制得所述疏水絮凝剂。其中,所述干燥温度可为70℃~120℃,优选为80℃~100℃。

28.所述有机聚合物可由包括以下步骤的方法制备而成:

29.将包含所述n-乙烯基酰胺类单体、丙烯酰胺类单体、含乙烯基的磺酸单体、丙烯酸类单体、甲基丙烯酸酯类单体在内的组分在高分子材料溶液中经自由基聚合而得。

30.具体地,所述的有机聚合物的制备方法,可包括以下步骤:

31.(1)将所述n-乙烯基酰胺类单体、丙烯酰胺类单体、含乙烯基的磺酸单体、丙烯酸类单体、甲基丙烯酸酯类单体在内的组分加入一定量去离子水中,搅拌下调节溶液的ph值,得混合溶液a;

32.(2)将混合溶液a中加入高分子材料,通氮气,得混合溶液b;

33.(3)在混合溶液b中加入引发剂与络合剂,进行反应,得凝胶状产物。其中,

34.所述步骤(1)中,

35.所述单体具体可包含重量百分比计的以下组分:

36.n-乙烯基酰胺类单体5~40%,优选7~30%;

37.丙烯酰胺类单体4~30%,优选4~20%;

38.含乙烯基的磺酸单体40~85%,优选50~70%;

39.丙烯酸类单体2~20%,优选2~10%;

40.甲基丙烯酸酯类单体1~30%,优选10~25%。

41.其中,

42.所述n-乙烯基酰胺类单体具体可选自n-乙烯基甲酰胺、n-乙烯基乙酰胺或n-甲基-n-乙烯基乙酰胺中的至少一种。所述n-乙烯基酰胺类单体可用于提高聚合反应物的抗温抗盐性。

43.所述丙烯酰胺类单体可选自丙烯酰胺、n,n-二甲基丙烯酰或n,n-二乙基丙烯酰胺中的至少一种。

44.所述含乙烯基的磺酸单体可选自2-丙烯酰胺基-2-甲基丙磺酸或2-丙烯酰氧基-2-甲基丙磺酸中的至少一种。所述含乙烯基的磺酸单体可用于增加抗温抗盐性。

45.所述丙烯酸类单体可选自丙烯酸、甲基丙烯酸中的至少一种。所述丙烯酸类单体可用于增加水溶性。

46.所述甲基丙烯酸酯类单体可选自甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸丙酯或甲基丙烯酸丁酯中的至少一种。所述甲基丙烯酸酯类单体可用于增加胶束聚合分子量。

47.所述调节溶液的ph值为调节溶液的ph值在6~10,优选为7~9;具体可用碱性物质进行调节;所述碱性物质可为氢氧化钠、氢氧化钾或氨水中的至少一种。

48.所述混合溶液a中单体的总重量浓度可为10~50%,优选为20~50%,更优选为25~45%。

49.所述步骤(2)中,

50.将高分子材料溶于含单体的水溶液中,单体是在高分子聚合物溶液中平缓地进行聚合反应,易于控制;

51.所述高分子材料是在水中可溶解的聚合物,优选为黄原胶、聚阴离子纤维素、环糊精或淀粉中的至少一种;和/或,

52.所述高分子材料的重量可为所述混合溶液a重量的0.05~3%,优选为0.1~2%;

53.所述通氮气时间具体可为0.5~2小时,优选可为0.5小时~1小时。

54.所述步骤(3)中,

55.所述混合溶液b在温度30℃~80℃、加入引发剂与络合剂条件下进行反应,反应时间为1~8小时,得凝胶状产物;

56.所述引发剂可为氧化-还原类引发剂;其中氧化剂为过氧化氢、过硫酸铵、过硫酸钾中的至少一种,还原剂为亚硫酸氢钠或四甲基乙二胺中的至少一种。所述氧化-还原类引发剂是从氧化剂中的任意一种与还原剂中的任意一种组合即可。其中引发剂的用量可以根据具体需要进行调整。

57.所述氧化剂的用量可为所有单体总重量的0.1%~0.8%,优选为0.1%~0.7%,更优选为0.3%~0.7%;

58.所述还原剂的用量与氧化剂用量的摩尔比可为(0.8~1):1之间。

59.所述步骤(3)中,

60.所述络合剂的用量可为所述混合溶液b重量的0.03~0.2%,优选为0.05~0.1%;和/或,

61.所述络合剂可为有机胺类络合剂,优选为乙二胺四乙酸二钠。

62.所述步骤(3)中,

63.所述反应的反应温度可为30℃~80℃,优选为40℃~70℃;

64.所述反应的反应时间可为1~8小时,优选为2~6小时。

65.在具体实施中,

66.可将步骤(3)中得到的凝胶状产物切割、干燥、破碎,得到有机物颗粒再与无机物在球磨机中高速磨细制得所述疏水絮凝剂;

67.所述干燥温度可为70℃~120℃,优选为80℃~100℃;

68.和/或,

69.所述无机物的用量可为有机物颗粒重量的25~50%,优选为30~40%;

70.所述无机物可为碳酸钙、粉煤灰、膨润土或二氧化硅中的至少一种,优选为碳酸钙和二氧化硅中的至少一种;优选所述的无机物为无机物颗粒,其粒度可为50~300目,优选为100~200目。所述的无机物具体可选择粒度在50~300目的碳酸钙、粉煤灰、膨润土或二氧化硅中的至少一种;优选100~200目的碳酸钙和二氧化硅中的至少一种。

71.和/或,

72.所述球磨时间可为5~60分钟,优选为15~40分钟。

73.本发明目的之三是提供本发明目的之二所述的制备方法制备而得的产品。

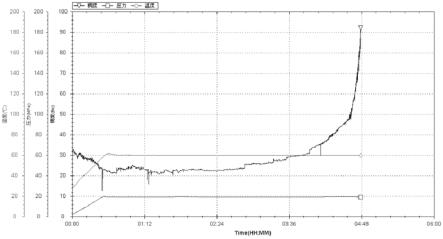

74.本发明目的之四是提供所述的疏水絮凝剂或者根据所述的制备方法制备而得的产品的应用。具体如在水下不分散水泥浆中的应用,例如在钻井堵漏用水下不分散固结堵漏浆中的应用。

75.本发明的效果

76.本发明所述疏水絮凝剂包含自由基聚合的方式得到的疏水聚合物,该疏水聚合物为两性高分子聚合物,高分子链上同时含有正、负两种电荷基团,不仅有电性中和、吸附桥联作用,而且具有分子间的缠绕包裹作用。此外,带有磺酸基团的多种单体被引入,使得聚合物具有较好的耐盐抗温性能。

77.本发明所公开的疏水絮凝剂具有优异的性能,以其为关键处理剂配制的水泥浆具有优异的抗水分散特性,其固相颗粒在疏水絮凝剂的缠联作用下能够抵御外来水的冲击,抗水冲刷能力明显强于普通水泥浆体系,配制好的水泥浆倒入80℃的热水中,水泥浆不分散,浆体和水相界限分明,水相水质清澈,初始稠度低于30bc,满足现场泵注需求,水泥浆在80~160℃情况下的稠化时间在3~6h可调,没有明显的缓凝作用,对稠化时间、对水泥石强度没有不利影响,满足石油钻井中深井水层堵漏技术要求。

附图说明

78.图1为对比例2制备的常规水泥堵漏浆加入室温水中的状况图。具体可见常规水泥堵漏浆加入室温水中后被水冲释。

79.图2-1、2-2、2-3、2-4、2-5、2-6为本技术实施例4所述疏水絮凝剂配置的水下不分散固结堵漏浆倒入热水中的状况图(图2-1、2-2、2-3、2-4、2-5、2-6依次为倒入过程中随着时间变化的状况图),可见水下不分散固结堵漏浆与水层界限分明,浆体不被热水所冲稀,在温度更低的水中由于其水分子热运动减弱,水也不能冲稀浆体。

80.图3为本技术实施例4所述疏水絮凝剂配置的水下不分散固结堵漏浆稠化时间图。

具体实施方式

81.下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

82.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

83.原料来源

84.实施例与对比例中采用的原料,如果没有特别限定,那么均是现有技术公开的,例如可直接购买获得或者根据现有技术公开的制备方法制得。

85.2-丙烯酰胺基-2-甲基丙磺酸:寿光润德化工有限公司

86.丙烯酰胺:山东宝莫生物化工股份有限公司

87.n-乙烯基甲酰胺:日本东京化成工业株式会社(tci)

88.丙烯酸:扬子石化-巴斯夫有限责任公司

89.甲基丙烯酸甲酯:天津市光复精细化工有限公司

90.黄原胶:淄博中轩生化有限公司

91.β-环糊精:淄博千汇生物科技有限公司

92.聚阴离子纤维素(hv-pac):山东一滕新材料股份有限公司

93.过硫酸铵:国药集团化学试剂公司

94.亚硫酸氢钠:国药集团化学试剂公司

95.四甲基乙二胺:国药集团化学试剂公司

96.乙二胺四乙酸二钠:国药集团化学试剂公司

97.碳酸钙:国药集团化学试剂公司

98.二氧化硅:国药集团化学试剂公司

99.g级油井水泥为四川嘉华市售水泥

100.粉煤灰,所述粉煤灰的粒径为0.5-300μm,清丰县龙翔有限责任公司

101.减水剂为中石化石油工程技术研究院生产的磺化醛酮缩合物dzs

102.实施例1:

103.(1)将10g n-乙烯基甲酰胺、6g丙烯酰胺、74g 2-丙烯酰胺基-2-甲基丙磺酸、2.5g丙烯酸、12.5g甲基丙烯酸甲酯加入150g去离子水中,用40g 40%氢氧化钠溶液调节ph值在8,得混合溶液a,混合溶液a中单体的总浓度为35.6%

104.(2)在混合溶液a中加入0.3g黄原胶,通n2 0.5小时,得混合溶液b,其中黄原胶为混合溶液b重量的0.1%。

105.(3)将混合溶液b在50℃下加入引发剂过硫酸铵0.1g和亚硫酸氢钠0.05g、络合剂乙二胺四乙酸二钠0.3g,反应3小时,得凝胶状产物,其中引发剂量为单体总重量的0.1%;乙二胺四乙酸二钠为混合溶液b重量的0.1%;

106.(4)将凝胶状产物剪切造粒,在85℃干燥10小时,后与占有机物质量30%的100目碳酸钙球磨30分钟即得油井水泥用疏水絮凝剂

①

,产品粒径为200-300目的细度级别。

107.实施例2:

108.(1)将20g n-乙烯基甲酰胺、5g丙烯酰胺、70g 2-丙烯酰胺基-2-甲基丙磺酸、3g丙烯酸、18g甲基丙烯酸甲酯加入100g去离子水中,用48g 40%氢氧化钠溶液调节ph值在8,得混合溶液a,混合溶液a中单体的总浓度约为43.9%

109.(2)在混合溶液a中加入4g聚阴离子纤维素(hv-pac),通n2 1小时,得混合溶液b,其中聚阴离子纤维素(hv-pac)为混合溶液b重量的1.52%。

110.(3)将混合溶液b在30℃下加入引发剂过硫酸铵0.1g和亚硫酸氢钠0.05g、络合剂乙二胺四乙酸二钠0.3g,反应5小时,得凝胶状产物,其中引发剂量为单体总重量的0.1%;

乙二胺四乙酸二钠为混合溶液b重量的0.13%;

111.(4)将凝胶状产物剪切造粒,在90℃干燥8小时,后与占有机物质量35%的100目碳酸钙球磨30分钟即得油井水泥用疏水絮凝剂

②

,产品粒径为200-300目的细度级别。

112.实施例3:

113.(1)将10g n-乙烯基甲酰胺、10g丙烯酰胺、75g 2-丙烯酰胺基-2-甲基丙磺酸、2g丙烯酸、12g甲基丙烯酸甲酯加入200g去离子水中,用40g 40%氢氧化钠溶液调节ph值在7,得混合溶液a,混合溶液a中单体的总浓度为31.2%。

114.(2)在混合溶液a中加入5gβ-环糊精,搅拌下通n2 1.5小时,直到β-环糊精完全溶解,得混合溶液b,其中β-环糊精为混合溶液b重量的1.43%。

115.(3)将混合溶液b在60℃下加入引发剂过硫酸铵0.1g和亚硫酸氢钠0.05g、络合剂乙二胺四乙酸二钠0.5g,反应7小时,得凝胶状产物,其中引发剂量为单体总重量的0.1%;乙二胺四乙酸二钠为混合溶液b重量的0.15%;

116.(4)将凝胶状产物剪切造粒,在90℃干燥8小时,后与占有机物质量33%的100目二氧化硅球磨20分钟即得油井水泥用疏水絮凝剂

③

,产品粒径为200-300目的细度级别。

117.实施例4:

118.(1)将30g n-乙烯基甲酰胺、5g丙烯酰胺、55g 2-丙烯酰胺基-2-甲基丙磺酸、7g丙烯酸、20g甲基丙烯酸甲酯加入150g去离子水中,用38g 40%氢氧化钠溶液调节ph值在7,得混合溶液a,混合溶液a中单体的总浓度为38.3%。

119.(2)在混合溶液a中加入0.5g黄原胶,通n2 1小时,得混合溶液b,其中黄原胶为混合溶液b重量的0.16%。

120.(3)将混合溶液b在30℃下加入引发剂过硫酸铵0.1g和四甲基乙二胺0.05g、络合剂乙二胺四乙酸二钠0.2g,反应8小时,得凝胶状产物,其中引发剂量为单体总重量的0.1%;乙二胺四乙酸二钠为混合溶液b重量的0.07%;

121.(4)将凝胶状产物剪切造粒,在95℃干燥8小时,后与占有机物质量36%的100目二氧化硅球磨20分钟即得油井水泥用疏水絮凝剂

④

,产品粒径为200-300目的细度级别。

122.实施例5:

123.(1)将20g n-乙烯基甲酰胺、5g丙烯酰胺、70g 2-丙烯酰胺基-2-甲基丙磺酸、3g丙烯酸、2g甲基丙烯酸甲酯加入100g去离子水中,用25g 25%氨水溶液调节ph值在8,得混合溶液a,混合溶液a中单体的总浓度为48.1%。

124.(2)在混合溶液a中加入0.3g黄原胶,通n2 1小时,得混合溶液b,其中黄原胶为混合溶液b重量的0.20%。

125.(3)将混合溶液b在40℃下加入引发剂过硫酸铵0.1g和四甲基乙二胺0.03g、络合剂乙二胺四乙酸二钠0.2g,反应8小时,得凝胶状产物,其中引发剂量为单体总重量的0.06%;乙二胺四乙酸二钠为混合溶液b重量的0.09%;

126.(4)将凝胶状产物剪切造粒,在90℃干燥8小时,后与占有机物质量33%的100目碳酸钙粉磨30分钟即得油井水泥用疏水絮凝剂

⑤

,产品粒径为200-300目的细度级别。

127.对比例1:

128.采用四川光亚聚合物化工有限公司生产的缔合聚合物(四川光亚,自编号znd-2)作为疏水絮凝剂,标记为疏水絮凝剂

⑥

。

129.对比例2:

130.常规水泥堵漏浆,采用g级油井水泥和水,按0.5的水灰比(水与水泥的质量比)进行配制。

131.对比例3:

132.采用本实施例1中合成的凝胶状产物剪切造粒,不加入二氧化硅或超细钙等无机物,而是直接球磨到200-300目的细度级别,记为中间产物1。

133.对比例4:

134.采用本实施例2中合成的凝胶状产物剪切造粒,不加入二氧化硅或超细钙等无机物,而是直接球磨到200-300目的细度级别,记为中间产物2。

135.对比例5:

136.采用本实施例3中合成的凝胶状产物剪切造粒,不加入二氧化硅或超细钙等无机物,而是直接球磨到200-300目的细度级别,记为中间产物3。

137.性能测试实施例

138.水下不分散固结堵漏浆的制备及测试

139.使用实施例1~5所制得的疏水絮凝剂

①

~

⑤

,及对比例1的疏水絮凝剂

⑥

,对比例3~5的中间产物1~3,分别配制钻井堵漏用水下不分散水泥浆,具体由包含如下质量份的原材料制成:水195g,g级油井水泥300g,粉煤灰90g,减水剂usz 8g,疏水絮凝剂19.5g组成。

140.所述的钻井堵漏用水下不分散固结堵漏浆的制备方法:在水中加入减水剂并高速搅拌,在此同时将干混均匀的油井水泥、粉煤灰、疏水絮凝剂缓慢加入到高速搅拌的水相中,搅拌均匀后制得所述水下不分散固结堵漏浆。

141.性能测试

142.1、水下不分散测试

143.水下不分散测试方法为:在500ml透明敞口烧杯中加入200ml常温水或80℃的热水,在离烧杯中水面15cm的高度将配制好的常规水泥浆或水下不分散固结堵漏浆倒入烧杯中,倒入的水泥浆和堵漏浆的量控制在150-200ml,倒入速度控制在30-50ml/s。

144.普通水泥浆或含水泥的固结类堵漏浆倾倒入水中,会迅速被水稀释为云雾装,玻璃杯中液体整体浑浊不清。将对比例2制备的常规水泥堵漏浆加入常温水中,可见被水冲释(具体请见附图1);而将本技术实施例4所述疏水絮凝剂配置的水下不分散固结堵漏浆倒入80℃热水中,可见本技术所述疏水絮凝剂配置的水下不分散固结堵漏浆即使是倒入分散冲释作用更强的热水中,依然界面清晰(具体请见附图2-1、2-2、2-3、2-4、2-5、2-6)。倾倒出的水泥浆呈浆柱流入杯底,并迅速在杯底铺展,倾倒完成后的水泥浆和水体界限分明,在不强烈搅动的情况下水泥浆不会和水相发生混合,杯中水体清澈。

145.2、水下不分散固结堵漏浆的性能测试

146.对比例1、3~5、和本发明的实施例制备的水下不分散固结堵漏浆的密度,初始稠度、稠化时间等测试参照gb/t 19139-2012《油井水泥试验方法》执行。(其中图3为本技术实施例4所述疏水絮凝剂配置的水下不分散固结堵漏浆稠化时间)。其他性能按照下述方法测定。

147.80℃热水中的抗水中分散性按照上述的离水面15cm的倒入法进行测试,如果界面清洗,水相中无油井水泥等固相颗粒,其抗80℃热水分散性记为好;如果水相有轻微变色,

水相中有较少部分油井水泥等固相颗粒扩散进来,则其抗80℃热水分散性记为良好;如果水相颜色变深较多,水相中有较多部分油井水泥等固相颗粒扩散进来,或者两着混为一相,则其抗80℃热水分散性记为差。

148.按照gb/t 19139-2012《油井水泥试验方法》,使用其标准的强度测试模具,底端封闭,模具中先摸好黄油,然后模具中倒满水,将配制好的对比例、水下不分散水泥堵漏浆倒入注满水的模具中,排出模具中的水,当水全部排出或可见堵漏浆溢出模具时停止倾倒,盖上模具的上盖板,置于60℃水浴箱和160℃的养护釜中养护24h,随后取出降温至室温,脱模拆出试件,用万能材料试验机测试其抗压强度,记为水下养护抗压强度。使用相同的模具,模具中先摸好黄油,不加水,将配制好的对比例、水下不分散固结堵漏浆倒入模具中,盖上模具的上盖板,置于60℃水浴箱和160℃的养护釜中养护24h,随后取出降温至室温,脱模拆出试件,用万能材料试验机测试其抗压强度,记为陆上养护抗压强度。测试结果如表1所示。

149.表1钻井堵漏用水下不分散固结堵漏浆性能测试结果

150.151.从表1可见,对比例3-5虽具有较好的水下不分散特性,但是其流动度偏小,初始稠度大于30bc,稠化实验均出现了严重的缓凝形象,稠化时间均大于6h,对现场施工极为不利。而采用本技术所述的疏水絮凝剂为主剂配制的水下不分散水泥浆流动度大为改善,初始稠度降低至30bc以下,降低了泵送所需压力,并克服了现有材料对水泥浆的缓凝作用,对固化后的水泥石强度影响较小。

152.另,从图3可以看出,本发明配制的水下不分散固结堵漏浆初始稠度在30bc左右,在温度升高至60℃后,稠度基本稳定在25-28bc之间,290分钟之后,稠度迅速增加,达到稠化终点,稠化曲线显示出明显的直角稠化特点,有利于提高含水地层堵漏成功率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1