一种含SO2的螺环吡咯并咔唑类化合物及其应用的制作方法

一种含so2的螺环吡咯并咔唑类化合物及其应用

技术领域

1.本发明涉及有机电致发光显示技术领域,特别是涉及一种新型的含so2的螺环吡咯并咔唑类化合物,同时还涉及其在有机电致发光器件中的应用。

背景技术:

2.有机电致发光(oled)材料在信息显示材料、有机光电子材料等领域中的应用具有极大的研究价值和美好的应用前景。随着多媒体信息技术的发展,对平板显示器件性能的要求越来越高。目前主要的显示技术有等离子显示器件、场发射显示器件和有机电致发光显示器件(oleds)。其中,oleds具有自身发光、低电压直流驱动、轻薄省电、全固化、视角宽、颜色丰富等一系列优点,与液晶显示器件相比,oleds不需要背光源,视角更宽,功耗低,其响应速度是液晶显示器件的1000倍,因此,oleds具有更广阔的应用前景。

3.自高效有机发光二极管(oleds)第一次被报道以来,许多学者致力于研究如何提高器件效率和稳定性。forrest和thompson研究组发现过渡金属配合物能应用于磷光有机电致发光器件(phosphorescent oleds,ph oleds)。磷光材料存在很强的自旋轨道耦合作用,能同时利用单线态和三线态激子,使磷光电致发光器件内量子效率在理论上达到了100%。然而,磷光材料激发态寿命较长,当三线态激子浓度较高时容易形成三线态-三线态湮灭和三线态-极化子间湮灭,使效率严重下降。所以,常常将磷光材料作为客体掺入到主体材料中,以此来降低自浓度淬灭过程。在磷光有机电致发光器件(phosphorescent oleds,ph oleds) 中选择合适的主体材料十分重要。例如宽带隙的主体材料会引起磷光有机电致发光器件启亮电压的升高,相应可获取高效率。选择合适的主体材料,进而采用主客体掺杂方式来调节光色、亮度与效率,可达到改善有机电致发光显示器件性能的目的。一般来说,主体材料必备的特性包括:(1)拥有较高的三线态能级;(2) 具有较好的载流子迁移率且能与相邻层能级匹配;(3)具有高的热稳定性和成膜稳定性。

4.目前oled显示和照明得到了广泛的商业化应用,客户终端对oled屏体光电要求也不断提升,为了应对这类需求,除了在oled面板制造工艺上的精益求精,能够满足更高器件指标的oled材料的开发就显得尤为重要。因此,开发稳定高效的主体材料,从而降低驱动电压,提高器件发光效率,将具有很重要的实际应用价值。

技术实现要素:

5.本发明的目的在于开发一种有机电致发光器件的发光层主体材料,应用于绿色磷光oled器件中,能够降低驱动电压,提高器件发光效率。

6.具体而言,第一方面,本发明提供了一种含so2的螺环吡咯并咔唑类化合物,具有如通式(ⅰ)所示的结构:

[0007][0008]

其中,所述r1~r4各自独立地代表h、卤素、直链或含支链的烷基、环烷基、氨基、烷胺基、取代或未被取代的含有苯环和/或芳杂环的芳香基团、取代或未被取代的含有五元氮杂环的芳香基团,且所述r1~r4中至少一个为取代或未被取代的含有五元氮杂环的芳香基团,所述取代或未被取代的含有五元氮杂环的芳香基团通过n原子或c原子与通式(i)中所示的母核结构相连接;

[0009]

所述ar1选自取代或未被取代的含有苯环和/或芳杂环的芳香基团;

[0010]

m、n、p和q分别独立地选自1至4的整数;优选地,m、n、p和q分别独立地选自1或2;更优选地,m、n、p和q均为1。

[0011]

作为本发明一种优选的实施方案,所述取代或未被取代的含有五元氮杂环的芳香基团为含咔唑基或含吲哚基的基团;

[0012]

含咔唑基的基团被取代时,取代基的个数选自1~4的整数;取代采用的取代基任意选自:苯基、苯并基、吡啶基、吡啶并基、菲并基、萘基、萘并基、联苯基、取代或未取代的吲哚并基、苯并噻吩并基或苯并呋喃并基;

[0013]

含吲哚基的基团被取代时,取代采用的取代基为取代或未取代的吲哚并基。

[0014]

作为本发明一种优选的实施方案,所述r1~r4各自独立地代表h、取代或未被取代的含有五元氮杂环的芳香基团;所述r1~r4中两个或以上为取代或未被取代的含有五元氮杂环的芳香基团时,所述r1~r4相同或不同。

[0015]

作为本发明一种优选的实施方案,所述ar1选自取代或未被取代的含有苯环的芳香基团。

[0016]

进一步优选地,所述ar1选自取代或未被取代的苯基,当含有取代基时,取代基的个数可以是1~3的整数,所述取代基任意选自卤素、c

1-5

的直链或含支链的烷基、c

3-6

的环烷基、苯基、二苯基氨基、苯并基、吡啶并基、菲并基、萘并基、吲哚并基、苯并噻吩并基、苯并呋喃并基。

[0017]

更优选地,所述ar1为苯基。即所述含so2的螺环吡咯并咔唑类化合物具有如通式(ⅱ)所示的结构:

[0018][0019]

式(ⅱ)中,所述r1、r2、r3、r4、m、n、p和q的定义与通式(ⅰ)中的定义相同。

[0020]

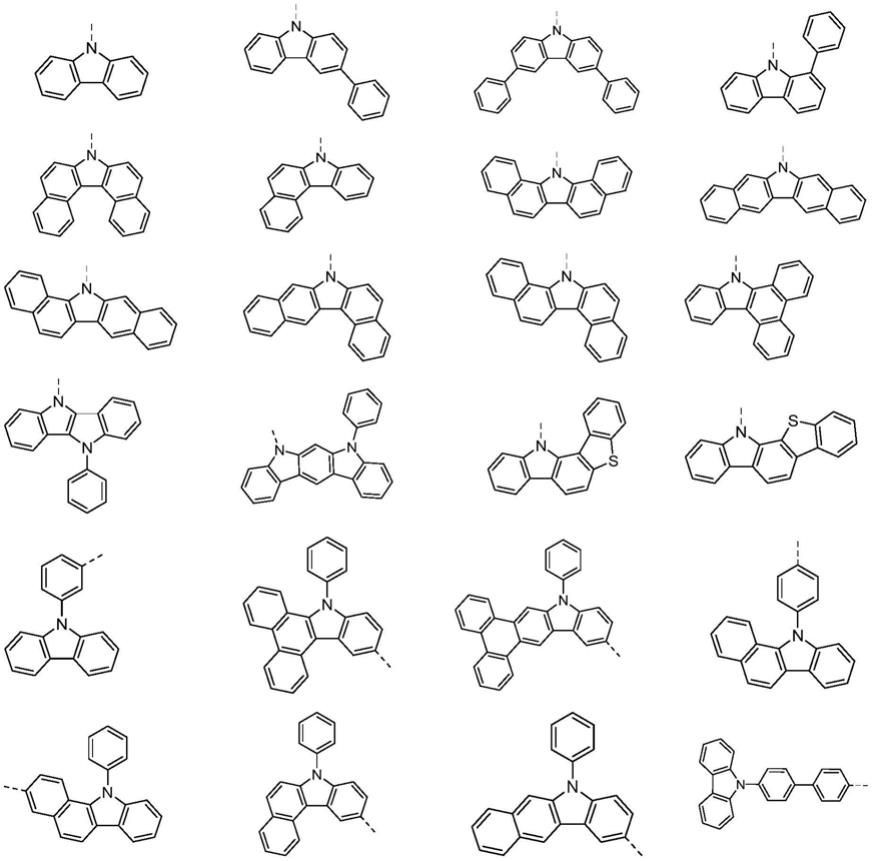

作为本发明一种优选的实施方案,所述取代或未被取代的含有五元氮杂环的芳香基团选自:

[0021]

[0022][0023]

其中

“‑‑”

表示键接位。

[0024]

进一步优选地,所述取代或未被取代的含有五元氮杂环的芳香基团选自:

[0025]

[0026][0027]

更优选地,所述取代或未被取代的含有五元氮杂环的芳香基团选自:

[0028]

[0029][0030]

作为本发明一种优选的实施方案,含so2的螺环吡咯并咔唑类化合物选自以下结构式所示化合物:

[0031]

[0032]

[0033]

[0034]

[0035][0036]

第二方面,本发明提供了一种所述含so2的螺环吡咯并咔唑类化合物在制备有机电致发光器件中的应用。

[0037]

优选地,所述的含so2的螺环吡咯并咔唑类化合物在有机电致发光器件中用作发光层主体材料。所述eml发光层的厚度可以为10~50nm,优选为 20~40nm。

[0038]

第三方面,本发明提供了一种有机电致发光器件,所述有机电致发光器件包括发光层,所述发光层的主体材料中含有所述的含so2的螺环吡咯并咔唑类化合物。

[0039]

作为本发明的一种优选方案,有机电致发光器件由下至上依次包括透明基片、阳极层、空穴传输层、电致发光层(包含本发明所述的主体材料化合物)、电子传输层、电子注入层和阴极层。

[0040]

第四方面,本发明提供了一种显示装置,包括所述的有机电致发光器件。

[0041]

第五方面,本发明提供了一种照明装置,包括所述有机电致发光器件。

[0042]

本发明提供了一种新型的含so2的螺环吡咯并咔唑类化合物,具体如通式 (i)或通式(ⅱ)所示,该系列化合物以含螺环吡咯并咔唑的有机化合物为母核,该系列化合物的母核具有拉电子效应,该母核结构具有良好的热稳定性,同时具有合适的homo和lumo能级和eg;通过在母体结构中的活泼位置引入具有较强给电子能力的基团,获得了一类新型结构的oled材料。该结构的化合物具有较高的三线态能级、较好的载流子迁移率且能与相邻能级匹配,具有较高的热稳定性和成膜稳定性。该类材料可以被应用在有机电致发光领域,作为主体材料使用,具有稳定高效的特点。经试验证明,将其应用于oled器件中,作为主体材料使用,特别是作为绿色磷光有机电致发光器件的主体材料,可以有效地提升器件的光

电性能,能够降低驱动电压,提高器件发光效率。该器件可以应用于显示或者照明领域。

具体实施方式

[0043]

下面对本发明的技术方案进行详细说明。

[0044]

根据本发明提供的制备方法,本领域技术人员可采用已知的常见手段来实现,如进一步选择合适的催化剂、溶剂,确定适宜的反应温度、时间等,本发明对此不作特别限定。制备过程中使用的溶剂、催化剂、碱等原料均可以通过公开商业途径或者本领域已知的方法合成得到。

[0045]

采用本发明提供的制备方法,制备了一系列通式(i)所示的化合物。

[0046]

中间体m1~m8的合成

[0047]

中间体m1的合成

[0048][0049]

合成路线如下:

[0050][0051]

合成过程包括如下具体步骤:

[0052]

(1)氮气保护下于干燥的1l三口瓶中,加入2-溴-6-碘联苯(35.8g,0.10mol)、无水四氢呋喃,液氮降温至-70℃时,缓慢滴加正丁基锂(0.17mol,68ml),搅拌1h;将m-01(43.56g,0.11mol)的无水四氢呋喃溶液在氮气保护下缓慢滴加至三口瓶中,然后自然升温至室温,搅拌10h,用饱和碳酸氢钠溶液淬灭反应。分离有机相,萃取,干燥,柱层析,旋干溶剂,得50.625g产物m-02,收率81%。

[0053]

(2)在装有机械搅拌的1l三口瓶中,分别加入560ml醋酸、9ml盐酸,然后加入m-02(62.5g,0.1mol),开启搅拌,加热至120℃,反应12h。反应结束后,分离有机相,萃取,干燥,柱层析,旋干溶剂,得到45.525g产物m-03,收率75%。

[0054]

(3)在氮气保护下,向1l三口瓶中分别加入m-03(60.7g,0.1mol)、550ml 二甲苯、氯化亚铜(3.2g,0.0323mol)、水合1,10-菲啰啉4.4g(0.0222mol,2%)、 n-苯基-2-氯苯胺(6.12g,0.03mol)、氢氧化钾(18.6g,0.323mol),开启搅拌,升温至约80℃时,体系由黑色变为土黄色,升温至130℃时,体系由土黄色变为棕褐色,此时向其中滴加n-苯基-2-氯苯胺(16.32g,0.08mol)和200ml的二甲苯混合液。滴加完毕后保持回流(约138℃)反应16h。将反应液降温至60℃,向其中滴加浓盐酸酸化,滴加完毕后搅拌1h。过滤,旋干滤液得到棕黑色油状物。乙醇打浆,加热至回流1h。降至室温后搅拌约8-10h,过滤,用乙醇淋洗滤饼,烘干得

到棕黄色固体。用石油醚柱层析,旋干溶剂,得到49.1g化合物m-04,收率72%。

[0055]

(4)在氮气保护下,向配有冷凝管、磁子、温度计的1l三口瓶中分别加入 m-04(68.5g,0.1mol)、660ml二甲基甲酰胺、碳酸钾(27.6g,0.2mol)及醋酸钯(0.23g,0.001),开启搅拌,加热至回流,保温反应4h,反应结束。分离有机相,萃取,干燥,柱层析,旋干溶剂,得到44.6g中间体m1,收率68.9%。

[0056]

产物ms(m/e):647.05;元素分析(c

39h22

brno2s):理论值c:72.22%;h: 3.42%;n:2.16%;实测值c:72.18%;h:3.46%;n:2.16%。

[0057]

中间体m2的合成

[0058][0059]

参照中间体m1的合成方法,用3-溴-2-碘联苯替代2-溴-6-碘联苯,选择合适的物料比,其他原料和步骤均和中间体m1的合成方法相同,得到中间体m2。

[0060]

产物ms(m/e):647.05;元素分析(c

39h22

brno2s):理论值:c:72.22%; h:3.42%;n:2.16%;实测值c:72.17%;h:3.47%;n:2.13%。

[0061]

中间体m3的合成

[0062][0063]

参照中间体m1的合成方法,用替代m-01,2-碘联苯代替2-溴

ꢀ‑

6-碘联苯,选择合适的物料比,其他原料和步骤均和中间体m1的合成方法相同,得到中间体m3。

[0064]

产物ms(m/e):647.05;元素分析(c

39h22

brno2s):理论值:c:72.22%;h: 3.42%;n:2.16%;实测值c:72.17%;h:3.47%;n:2.09%。

[0065]

中间体m4的合成

[0066][0067]

参照中间体m1的合成方法,用4-溴-2-氯-n-苯基苯胺替代n-苯基-2-氯苯胺,选择合适的物料比,其他原料和步骤均和中间体m1的合成方法相同,得到中间体m4。

[0068]

产物ms(m/e):647.05;元素分析(c

39h22

brno2s):理论值:c:72.22%;h:3.42%;n:

2.16%;实测值c:72.18%;h:3.46%;n:2.10%。

[0069]

中间体m5的合成

[0070][0071]

参照中间体m1的合成方法,用3-溴-2-碘联苯替代2-溴-6-碘联苯,4-溴-2-氯

ꢀ‑

n-苯基苯胺替代n-苯基-2-氯苯胺,选择合适的物料比,其他原料和步骤均和中间体m1的合成方法相同,得到中间体m5。

[0072]

产物ms(m/e):724.96;元素分析(c

39h21

br2no2s):理论值:c:64.39%; h:2.91%;n:1.93%;实测值c:64.32%;h:2.95%;n:1.95%。

[0073]

中间体m6的合成

[0074][0075]

用替代m-01,4-溴-2-氯-n-苯基苯胺替代n-苯基-2-氯苯胺,选择合适的物料比,其他原料和步骤均和中间体m1的合成方法相同,得到中间体 m6。

[0076]

产物ms(m/e):724.96;元素分析(c

39h21

br2no2s):理论值:c:64.39%; h:2.91%;n:1.93%;实测值c:64.34%;h:2.96%;n:1.89%。

[0077]

中间体m7的合成

[0078][0079]

参照中间体m1的合成方法,用3-氯-2-碘联苯替代2-溴-6-碘联苯,4-溴-2-氯

ꢀ‑

n-苯基苯胺替代n-苯基-2-氯苯胺,选择合适的物料比,其他原料和步骤均和中间体m1的合成方法相同,得到中间体m7。

[0080]

产物ms(m/e):681.01;元素分析(c

39h21

brclno2s):理论值:c:68.58%; h:3.10%;n:2.05%;实测值c:68.54%;h:3.12%;n:2.07%。

[0081]

中间体m8的合成

[0082][0083]

用替代m-01,4-溴-2-氯-n-苯基苯胺替代n-苯基-2-氯苯胺,选择合适的物料比,其他原料和步骤均和中间体m1的合成方法相同,得到中间体m8。

[0084]

产物ms(m/e):681.01;元素分析(c

39h21

brclno2s):理论值:c:68.58%; h:3.10%;n:2.05%;实测值c:68.59%;h:3.10%;n:2.06%。

[0085]

实施例1 化合物i-1的合成

[0086][0087]

合成路线如下:

[0088][0089]

制备过程包括:取1l三口瓶,配磁力搅拌,氮气置换后依次加入叔丁醇钾 (11.2g,0.1mol)、咔唑(16.7g,0.1mol)和甲苯400ml;再次氮气置换后依次加入(0.4g,2mmol)三叔丁基膦和(0.2g,1mmol)乙酸钯。加完后,加热升温至85℃;开始滴加由(64.7g,0.1mol)m1和100ml甲苯组成的溶液,控温80~120℃反应4个小时,反应结束。调至中性,分离有机相,萃取,干燥,柱层析,旋干溶剂,得到61.52g淡黄色固体,收率约75%。

[0090]

产物ms(m/e):734.2;元素分析(c

51h30

n2o2s):理论值c:83.36%, h:4.11%,n:3.81%;实测值c:83.30%,h:4.12%,n:3.80%。

[0091]

实施例2 化合物i-14的合成

[0092][0093]

合成路线如下:

[0094][0095]

制备过程包括:向配有冷凝管、磁子、温度计的1l三口烧瓶中分别加入m1 (64.7g,0.1mol)、9-(4-(4,4,5,5-四甲基-1,3,2-二氧硼杂环戊烷-2-基)苯基)-9h

‑ꢀ

咔唑(36.9g,0.1mol)、碳酸钠(15.9g,0.15mol)、甲苯250ml、乙醇150ml、水100ml,反应体系用氮气置换保护后加入pd(pph3)4(11.5g,10mmol),磁力搅拌加热至回流反应(体系内温度70~80℃)3小时,停止反应。减蒸掉溶剂,二氯甲烷萃取,无水硫酸镁干燥,过滤,石油醚/乙酸乙酯(2:1)柱层析,旋干溶剂,乙酸乙酯打浆,过滤得69.85g产物i-14,收率86.2%。

[0096]

产物ms(m/e):810.23;元素分析(c

57h34

n2o2s):理论值c:84.42%, h:4.23%,n:3.45%;实测值c:84.48%,h:4.20%,n:3.46%。

[0097]

实施例3 化合物i-19的合成

[0098][0099]

合成路线如下:

[0100][0101]

用m2代替m1,苯并咔唑代替咔唑,选择合适的物料比,其他原料和步骤均和实施例1相同,过滤得到62.99g淡黄色固体,收率约80.3%。

[0102]

产物ms(m/e):784.42;元素分析(c

55h32

n2o2s):理论值c:83.73%, h:4.72%,n:4.58%;实测值c:8.70%,h:4.75%,n:4.56%。

[0103]

实施例4 化合物i-28的合成

[0104][0105]

合成路线如下:

[0106][0107]

用m2代替m1,9-(4'-(4,4,5,5-四甲基-1,3,2-二氧硼杂环戊烷-2-基)-[1,1'

‑ꢀ

联苯]-4-基)-9h-咔唑代替9-(4-(4,4,5,5-四甲基-1,3,2-二氧硼杂环戊烷-2-基) 苯基)-9h-咔唑,选择合适的物料比,其他原料和步骤均和实施例2相同,得到 67.8g淡黄色固体,收率约76.5%。

[0108]

产物ms(m/e):886.27;元素分析(c

63h38

n2o2s):理论值c:85.30%, h:4.32%,n:3.16%;实测值c:85.24%,h:4.31%,n:3.13%。

[0109]

实施例5 化合物i-34的合成

[0110][0111]

合成路线如下:

[0112][0113]

用m3代替m1,二苯并咔唑代替咔唑,选择合适的物料比,其他原料和步骤均和实施例1相同,得到67.74g淡黄色固体,收率约81.2%。

[0114]

产物ms(m/e):834.23;元素分析(c

59h34

n2o2s):理论值c:84.87%, h:4.10%,n:3.35%;实测值c:84.85%,h:4.07%,n:3.32%。

[0115]

实施例6 化合物i-40的合成

[0116][0117]

合成路线如下:

[0118][0119]

用m3代替m1,9-苯基-12-(4,4,5,5-四甲基-1,3,2-二氧硼杂环戊烷-2-基)-9h

‑ꢀ

二苯并[a,c]咔唑代替9-(4-(4,4,5,5-四甲基-1,3,2-二氧硼杂环戊烷-2-基)苯基)

ꢀ‑

9h-咔唑,选择合适的物料比,其他原料和步骤均和实施例2相同,得到63.72g 淡黄色固体,收率约70%。

[0120]

产物ms(m/e):910.27;元素分析(c

65h38

n2o2s):理论值c:85.69%, h:4.20%,n:3.07%;实测值c:85.66%,h:4.19%,n:3.04%。

[0121]

实施例7 化合物i-62的合成

[0122][0123]

合成路线如下:

[0124][0125]

用m4代替m1,选择合适的物料比,其他原料和步骤均和实施例2相同,得到57.72g淡黄色固体,收率约70%。

[0126]

产物ms(m/e):810.23;元素分析(c

57h34

n2o2s):理论值c:84.42%,h:4.23%,n:3.45%;实测值c:84.43%,h:4.19%,n:3.47%。

[0127]

实施例8 化合物i-65的合成

[0128][0129]

合成路线如下:

[0130][0131]

用m6代替m1,选择合适的物料比,其他原料和步骤均和实施例1相同,得到70.41g淡黄色固体,收率约78.3%。

[0132]

产物ms(m/e):899.26;元素分析(c

63h37

n3o2s):理论值c:85.69%, h:4.20%,n:3.07%;实测值c:85.66%,h:4.19%,n:3.04%。

[0133]

实施例9 化合物i-71的合成

[0134][0135]

合成路线如下:

[0136][0137]

制备过程包括:n2保护下,向装有机械搅拌、温度计的2l三口瓶中加入咔唑(16.7g,0.1mol)和甲苯200ml;再次氮气置换后依次加入(0.4g,2mmol) 三叔丁基膦和(0.2g,1mmol)乙酸钯;加完后,加热升温至85℃,开始滴加由 m8(68.1g,0.1mol)和100ml甲苯组成的溶液,控温80-120℃。降温至50℃,加入 100ml去离子水水解,搅拌10分钟,过滤,滤饼用dmf反复煮沸几次,过滤得到58.368g淡黄色固体i-71-1,收率约76%。

[0138]

取1升三口瓶,配磁力搅拌,氮气置换后依次加入i-71-1(76.8g,0.1mol)、苯并咔唑(8.68g,0.04mol),氯化亚铜(2.97g,0.03mol),水合1,10-菲啰啉(3.96g, 0.02mol,20%),氢氧化钾(16.8g,0.3mol),二甲苯600ml。开启搅拌,升温约 80℃时,体系由黑色变为土黄色,升温至130℃时,体系由土黄色变为棕褐色,此时向其中滴加(17.36g,0.08mol)

苯并咔唑和200ml的二甲苯混合液。滴加完毕后保持回流(约138℃)反应16h。将反应液降温至60℃,向其中滴加浓盐酸酸化,滴加完毕后搅拌1h。过滤,旋干滤液得到棕黑色油状物。乙醇打浆,加热至回流1h。降至室温后搅拌约8-10h,过滤,用乙醇淋洗滤饼,烘干得到棕黄色固体。用石油醚柱层析,过柱液旋干得到72.15g淡黄色固体i-71,收率约76%。

[0139]

产物ms(m/e):949.28;元素分析(c

67h39

n3o2s):理论值c:84.70%, h:4.14%,n:4.42%;实测值c:84.65%,h:4.15%,n:4.40%。

[0140]

实施例10 化合物i-89的合成

[0141][0142]

合成路线如下:

[0143][0144]

制备过程包括:用m7代替m8,选择合适的物料比,其他原料和步骤均和实施例8中i-71-1的合成相同,得到61.44g淡黄色固体i-89-1,收率约80%。

[0145]

取2l三口瓶,配磁力搅拌,氮气置换后依次加入i-89-1(76.8g,0.1mol),4

‑ꢀ

咔唑苯硼酸(28.7g,0.1mol)、碳酸铯(39g,0.12mol)和二氧六环400ml,开启搅拌;氮气保护下向反应瓶中加入三叔丁基膦(0.8g,4mmol)和三(二亚苄基丙酮)二钯(1.4g,1.5mmol);然后加热至85℃,保温反应4个小时,反应结束后降温。调至中性,分离有机相,萃取,干燥,柱层析,旋干得到74.10g淡黄色固体 i-89,收率约76%。

[0146]

产物ms(m/e):975;元素分析(c

69h41

n3o2s):理论值c:84.90%,h: 4.23%,n:4.30%;实测值c:84.88%,h:4.19%,n:4.28%。

[0147]

实施例11 化合物i-112的合成

[0148][0149]

合成路线如下:

[0150]

[0151]

用m5代替m1,9-(3-(4,4,5,5-四甲基-1,3,2-二氧硼杂环戊烷-2-基)苯基)

ꢀ‑

9h-咔唑代替9-(4-(4,4,5,5-四甲基-1,3,2-二氧硼杂环戊烷-2-基)苯基)-9h-咔唑,选择合适的物料比,其他原料和步骤均和实施例2相同,得到85.58g淡黄色固体,收率约81.4%。

[0152]

产物ms(m/e):1051.32;元素分析(c

75h45

n3o2s):理论值c:85.61%, h:4.31%,n:3.99%;实测值c:85.59%,h:4.27%,n:3.97%。

[0153]

实施例12 化合物i-114的合成

[0154][0155]

合成路线如下:

[0156][0157]

制备过程包括:n2保护下,向配有冷凝管、磁子、温度计的1l三口烧瓶中分别加入m7(68.1g,0.1mol)、9-(3-(4,4,5,5-四甲基-1,3,2-二氧硼杂环戊烷-2

‑ꢀ

基)苯基)-9h-咔唑(36.9g,0.1mol)、碳酸钠(15.9g,0.15mol)、甲苯250ml、乙醇150ml、水100ml,反应体系用氮气置换保护后加入pd(pph3)4(11.5g, 10mmol),磁力搅拌加热至回流反应(体系内温度70~80℃)3小时,停止反应。减蒸掉溶剂,二氯甲烷萃取,无水硫酸镁干燥,过滤,石油醚/乙酸乙酯(2:1) 柱层析,旋干溶剂,乙酸乙酯打浆,过滤得60.26g产物i-114-1,收率71.4%。

[0158]

n2保护下,向装有机械搅拌、温度计的2l三口瓶中加入i-114-1(84.4g, 0.1mol),咔唑(6.68g,0.04mol),氯化亚铜(2.97g,0.03mol),水合1,10-菲啰啉(3.96g,0.02mol,20%),氢氧化钾(16.8g,0.3mol),二甲苯600ml。开启搅拌,升温约80℃时,体系由黑色变为土黄色,升温至130℃时,体系由土黄色变为棕褐色,此时向其中滴加(13.36g,0.08mol)咔唑和200ml的二甲苯混合液。滴加完毕后保持回流(约138℃)反应16h。将反应液降温至60℃,向其中滴加浓盐酸酸化,滴加完毕后搅拌1h。过滤,旋干滤液得到棕黑色油状物。乙醇打浆,加热至回流1h。降至室温后搅拌约8-10h,过滤,用乙醇淋洗滤饼,烘干得到棕黄色固体。用石油醚柱层析,旋干得84.045g淡黄色固体i-114,收率约86.2%。

[0159]

产物ms(m/e):975;元素分析(c

69h41

n3o2s):理论值c:84.90%,h: 4.23%,n:4.30;实测值c:84.88%,h:4.20%,n:4.29%。

[0160]

依据实施例1~实施例11的技术方案,只需要简单替换对应的原料,不改变任何实质性操作,可以合成i-1~i-128中的其他化合物。

[0161]

采用本发明提供的化合物制作了有机电致发光器件,结构与现有技术中的有机电致发光器件一致,包括阳极层、多个发光功能层和阴极层;所述多个发光功能层至少包括发光层。优选所述的发光功能层包括空穴注入层、空穴传输层、发光层、电子阻挡层、电子传输层中的至少一个,其中空穴传输层中含有本发明的所述有机化合物。

[0162]

在具体制备有机电致发光器件的实施例中,在阳极下方或者阴极上方可以使用基

板。基板均为具有机械强度、热稳定性、防水性、透明度优异的玻璃或聚合物材料。此外,作为显示器用的基板上也可以带有薄膜晶体管(tft)。

[0163]

阳极可以通过在基板上溅射或者沉积用作阳极的材料的方式来形成。例如可以采用铟锡氧(ito)、铟锌氧(izo)、二氧化锡(sno2)、氧化锌(zno)等氧化物透明导电材料和它们的任意组合。阴极的材料可以采用镁(mg)、银(ag)、铝(al)、铝-锂(al-li)、钙(ca)、镱(yb)、镁-铟(mg-in)、镁-银(mg-ag) 等金属或合金以及它们之间的任意组合。

[0164]

多个发光功能层可以通过真空热蒸镀、旋转涂敷、打印等方法形成于电极之上。用作有机材料层的化合物可以为有机小分子、有机大分子和聚合物,以及它们的组合。

[0165]

以下为本发明制备的采用了本发明所述有机化合物的有机电致发光器件的实施例。

[0166]

本实施例提供了一种oled绿光器件,器件的结构为: ito/hatcn(1nm)/ht01(40nm)/npb(30nm)/eml(30nm)/bphen(30nm)/lif(1nm) /al,其中1nm、40nm等均表示功能层的厚度。eml层中的发光主体材料采用上述实施例中制备得到的本发明化合物。

[0167]

各功能层材料分子结构具体如下:

[0168][0169]

本实施例中oled绿光器件的具体制备过程如下:

[0170]

(1)将表面涂布了ito透明导电层的玻璃板在清洗剂中超声处理,在去离子水中冲洗,在丙酮∶乙醇混合溶剂(体积比1∶1)中超声除油,在洁净环境下烘烤至完全除去水分,用紫外光和臭氧清洗,并用低能阳离子束轰击表面;

[0171]

(2)把带有阳极的上述玻璃基片置于真空腔内,抽真空至1

×

10-5

~9

×

10-3

pa,在上述阳极层膜上真空蒸镀hatcn作为第一空穴注入层,蒸镀速率为0.1nm/s,蒸镀总膜厚为1nm;接着蒸镀第二空穴注入层ht01,蒸镀速率为0.1nm/s,厚度为40nm;然后在空穴注入层膜上蒸镀一层npb作为空穴传输层,蒸镀速率为 0.1nm/s,蒸镀膜厚为30nm;

[0172]

(3)在空穴传输层之上真空蒸镀eml作为器件的发光层,eml中采用本发明实施例1-12制备的任一化合物作为绿光主体材料,发光染料采用化合物ir(ppy)3,利用多源共蒸的方法,将作为发光层的主体材料放置在真空气相沉积设备的小室中,将作为掺杂剂的ir(ppy)3放置在真空气相沉积设备的另一室中,调节主体材料蒸镀速率为0.1nm/s,ir(ppy)3的浓度为10%,蒸镀总膜厚为30nm,形成器件的有机电致发光层;

[0173]

(4)在有机发光层上继续真空蒸镀一层bphen作为器件的电子传输层,蒸镀速率为

0.1nm/s,蒸镀膜厚为30nm;

[0174]

(5)在电子传输层上依次真空蒸镀厚度为1nm的lif作为电子注入层,厚度为150nm的al层作为器件的阴极,制得绿光器件。

[0175]

依据上述步骤分别制备得到编号为oled-1~oled-12的有机电致发光器件。

[0176]

采用的对比例器件也是按照与上述器件相同的制备步骤,仅将步骤(3)中的绿光主体材料替换为结构相似的化合物,简称fam,得到对比例器件oled-13, fam的结构式如下所示:

[0177][0178]

本发明对上述所得器件oled-1~oled-12以及对比器件实施例oled-13的性能进行检测,检测结果如表1所示。

[0179]

表1

[0180][0181][0182]

由表1数据可知,利用本发明提供的有机化合物作为绿光主体材料,所制备成的器件电流效率高,在亮度相同的条件下,工作电压明显比对比器件偏低,是性能良好的绿光主体材料。

[0183]

虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的

范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1