一种连续制备聚乙交酯和丙交酯嵌段共聚物的方法和装置与流程

1.本发明涉及高分子化工技术领域,特别是涉及一种连续制备聚乙交酯和丙交酯嵌段共聚物的方法和装置。

背景技术:

2.随着高分子化学的不断发展和人们环保意识的不断增强,可降解高分子材料收到越来越多的关注。而在现有的可降解高分子材料中,聚乳酸以其性价比最高,优良的可降解性,是公认的明星产品。而随着煤化工技术的不断发展,煤化工产业结构不断升级,由煤制乙醇酸也是一个新兴的产业,进而衍生出聚乙醇酸产品也成为当前可降解材料的热点。乙交酯以其优良的耐热性能,较高的阻隔性,优良的可降解性能也得到了广泛的认可。但由于乙交酯的易于结晶,熔点高达220℃以上,要求其加工温度很高,加工过程中易于降解。因此,如果将聚丙交酯和聚乙交酯进行共聚,能够实现优势互补,提高plga(乙交酯

‑

丙交酯共聚物)共聚的阻隔性,减少结晶,降低加工温度,延长使用寿命,会在很多领域实现新的应用。

3.plga(乙交酯

‑

丙交酯共聚物)是一种降解速率可以调整的可生物吸收高分子材料,具有非常好的生物相容性,在生物体内可以完全吸收,最终被代谢分解。因而在医用领域研究的较多,也获得比较广阔的应用。然而,目前大部分乙交酯

‑

丙交酯共聚物是通过l

‑

丙交酯和乙交酯的直接共聚得到的,这种共聚属于无规共聚,乙交酯于丙交酯的随机性很强,导致共聚物性能不稳定,产品之间差异较大,应用较困难。

4.关于plga的合成工艺,多数局限于溶液聚合或者小批量的本体聚合,应用于医用领域,无法实现plga嵌段共聚物的大规模生产。开发出连续的plga嵌段共聚物的合成工艺是该共聚物市场推广的前提,因而,解决聚合问题对于可降解材料替代传统的石油基塑料,进而解决土壤污染、水体污染等环境污染最关键的一个环节,乃至减少温室气体排放,迎合碳中和理念都有十分重要的意义。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种连续制备聚乙交酯和丙交酯嵌段共聚物的方法和装置,用于解决现有技术中丙交酯和乙交酯无规共聚制得的乙交酯

‑

丙交酯共聚物性能不稳定,产品之间差异较大,以及现有的plga嵌段共聚物和合成工艺无法大规模生产等问题。

6.为实现上述目的及其他相关目的,本发明提供一种连续制备聚乙交酯和丙交酯嵌段共聚物的方法,包括如下步骤:

7.在催化剂和引发剂的作用下,第一单体开环聚合,通过预聚反应得到第一单体预聚物;然后将第二单体加入向第一单体预聚物中,充分混合和反应,第二单体在第一单体聚合所形成的端羟基和催化剂的作用下进一步开环聚合,得到由第一单体

‑

第二单体形成的嵌段共聚物,为pla

‑

pga或pga

‑

pla形式;接着嵌段共聚物进行本体聚合反应,使分子量进一

步增大;聚合反应完成后,将所得的产物进行封端脱挥,得到聚乙交酯和丙交酯嵌段共聚物;当第一单体为丙交酯时,第二单体为乙交酯;当第一单体为乙交酯时,第二单体为丙交酯。

8.进一步,所述丙交酯选自l

‑

丙交酯、d

‑

丙交酯、meso

‑

丙交酯中的至少一种。

9.进一步,所述第一单体和第二单体的摩尔用量比为(1~99):(99~1)。

10.进一步,所述催化剂的用量为第一单体用量的0.01~0.05%,所述引发剂的用量为第一单体用量的0.1~0.5%。

11.进一步,所述第一单体的加入速度为1~5l/h,所述第二单体的加入速度为0.2~10l/h,所述封端剂的加入速度为1~5ml/h。

12.进一步,当第一单体为丙交酯时,第一单体预聚物的聚合度为5~1000;当第一单体为乙交酯时,第一单体预聚物的聚合度为10~5000。

13.本发明中,催化剂、引发剂和封端剂选用文献中报导的常见试剂即可。

14.进一步,所述催化剂为锡类催化剂、钛类催化剂、锗类催化剂、锑类催化剂、茂金属催化剂、碱金属及其氢氧化物中的至少一种;优选地,所述锡类催化剂选自辛酸亚锡、氯化亚锡、二水合氯化亚锡、乳酸锡、苯甲酸亚锡中的至少一种。

15.进一步,所述引发剂选自乙醇、正己醇、1

‑

丁胺、丁醇中的至少一种。

16.进一步,封端时采用的封端剂选自对苯二甲酸、苯甲酸、己二酸、甲基丙烯酸环氧丙酯、丙烯酸疏水甘油酯类及其衍生物、己二胺、磷酸脂肪醇酯类、磷酸中的至少一种。

17.进一步,所述预聚反应温度为100

‑

180℃。

18.进一步,第一单体预聚物和第二单体混合和反应的温度为120

‑

200℃。

19.进一步,所述聚合反应的温度为150

‑

250℃。

20.进一步,所述封端脱挥的反应温度为200

‑

250℃,压力为1000~1500pa。

21.本发明还提供一种连续制备聚乙交酯和丙交酯嵌段共聚物的装置,包括沿反应方向依次设置的预聚反应器、第二单体混合器、聚合反应器、封端脱挥反应器,所述预聚反应器为第一单体通过预聚反应开环聚合形成第一单体预聚物的场所,所述第二单体混合器为第一单体预聚物和第二单体混合并开环聚合形成第一单体

‑

第二单体嵌段共聚物的场所,所述聚合反应器为第一单体

‑

第二单体嵌段共聚物进一步聚合反应,使分子量进一步增大的场所,所述封端脱挥反应器为聚合反应完成后的第一单体

‑

第二单体嵌段共聚物进行封端脱挥反应的场所;当第一单体为丙交酯时,第二单体为乙交酯;当第一单体为乙交酯时,第二单体为丙交酯。

22.进一步,所述预聚反应器选自微反应器、搅拌釜式反应器、管道反应器、环管反应器、动态混合器中的一种或多种的组合。

23.进一步,所述第二单体混合器为管道反应器或动态混合器。

24.进一步,所述微反应器包括物流精密分布器、集成混合器和并行微通道反应器,所述并行微通道反应器包括若干个并列设置的微反应通道,所述微反应通道设有进料口和出料口;所述微反应通道的进料口处均设置有一个集成混合器;所述物流精密分布器与集成混合器相连接,所述物流精密分布器用于将物料均匀分配成若干股与微反应通道数量相同的物流,所述集成混合器用于混合物料;所述并行微通道反应器中设置有冷热媒折流板通道。

25.进一步,所述管道反应器为管式结构,包括管道、设于管道内部的混合元件、以及设于管道外部的控温夹套,所述混合元件为带有强化扰动的传热组件。管道内部带有不同结构的混合单元,通过物料在混合单元内部的反复剪切和扰动,达到混合的目的,管道反应器内的混合元件包括带有流体导向作用和再分布作用的元件,也可以由换热管经过交织盘绕形成的特殊的兼具换热和混合作用的盘管结构。

26.进一步,所述环管反应器包括呈环形依次首尾连接的输送泵、混合设备、若干个串联的管道反应器,其中最后一个管道反应器的出口端连接有采出泵,所述采出泵与所述第二单体混合器相连接;优选地,所述环管反应器中,管道反应器的数量为2~5个。输送泵的驱动下,预聚反应的物料(包括催化剂、引发剂、第一单体)进行不断的循环,并与新进的物料先经混合设备混合后,再在管道反应器内进行反应;反应物循环一周后,部分产物采出,另外一部分继续循环流动,进行反应。

27.进一步,所述聚合反应器为活塞流反应器。嵌段共聚物进行进一步聚合反应,分子量和粘度会进一步增大,采用活塞流反应器,物料在反应器内以活塞流的形式流动,在混合的同时,也进行换热,从而实现高粘度流体的反应。

28.进一步,所述活塞流反应器为管式或塔式反应器,所述活塞流反应器包括壳体,所述壳体内部从上至下依次设有第一分布器、若干段相互连接的换热混合单元、第二分布器,每段换热混合单元包括换热混合元件、填料支撑板、填料压板,所述壳体为反应物和产物提供流通的通道,并为换热混合元件提供布置空间和支撑,所述换热混合元件由若干层交错盘绕的换热管组成,每层换热管由若干对交错排列的换热管组成,若干对换热管组填充满整个壳体空间所述壳体与换热混合元件之间的间隙装载有填料,所述填料支撑板安装在换热混合元件下方用于支撑填料和换热混合元件,所述填料压板安装在换热混合元件上方,用于压紧固定填料所述填料支撑板和填料压板均为筛孔或筛网结构;所述壳体顶部和底部分别设有物料进口和物料出口,所述第一分布器的上下两端分别与物料进口和位于最上方的换热混合单元相连接所述第二分布器的上下两端分别与位于最下方的换热混合单元和物料出口相连接,所述壳体侧壁上均设有若干与所述换热管相连通的冷热媒进出口;所述活塞流反应器中还设有温度检测元件。

29.进一步,所述活塞流反应器的壳体形式为无夹套、全夹套、部分夹套或伴管的换热型式。

30.进一步,所述活塞流反应器中,相邻换热管之间呈60

°

~120

°

交织排列而成。

31.进一步,所述活塞流反应器中,换热管煨弯成型,所述换热管的弯管半径范围为0.5~1.75倍直径。

32.进一步,所述活塞流反应器中,换热混合元件为单管程或双管程结构。

33.进一步,所述活塞流反应器中,填料支撑板焊接或者通过紧固件固定到所述壳体内壁上。

34.进一步,所述活塞流反应器中,填料压板通过紧固件固定到壳体上,便于拆装填料和检修。

35.进一步,所述活塞流反应器中,填料选自散堆填料、规整填料、织网填料中的一种,所述散堆填料包括金属编织网、鲍尔环、球形填料,所述规整填料为具有特殊形状的填料,包括波纹板、丝网、骨架填料等。

36.进一步,所述活塞流反应器中,所述第一分布器和第二分布器均选自莲蓬式分布器、圆孔分布器、静态混合器形分布器、排管式分布器、螺旋管式分布器中的至少一种。分布器的具体形式根据反应物的状态和物流的方向选择,对于气液反应,采用莲蓬头式或圆孔分布器更有益,对于均相反应,采用静态混合器式分布器具有更加的混合效果。

37.进一步,所述活塞流反应器的物料进口处、每个换热混合元件的下方设有温度检测元件。

38.进一步,所述封端脱挥反应器有以下两种不同的结构形式:

39.第一种,包括静态混合器和脱挥器,所述静态混合器为封端剂与嵌段共聚物混合进行封端反应,淬灭催化剂的场所,所述脱挥器为进行脱挥反应,将未反应的单体乙交酯或丙交酯从聚合物中移除的场所;优选地,所述脱挥器为落条或薄片式脱挥器;

40.第二种,为双螺杆挤出机,通过双螺杆挤出机,使封端剂与嵌段共聚物混合进行封端反应,再在双螺杆挤出机内直接完成真空脱挥,得到高分子量,低单体含量的聚乙交酯和丙交酯共聚物。

41.进一步,所述连续制备聚乙交酯和丙交酯嵌段共聚物的装置还包括进料系统。

42.进一步,所述进料系统包括第一单体计量泵、第二单体计量泵、引发剂计量泵、催化剂计量泵和封端剂计量泵。

43.进一步,第一单体计量泵、第二单体计量泵、引发剂计量泵、催化剂计量泵和封端剂计量泵均为带有保温功能的容积式泵,包括但不限于夹套隔膜泵、保温柱塞泵、夹套齿轮泵等。

44.如上所述,本发明的连续制备聚乙交酯和丙交酯嵌段共聚物的方法和装置,具有以下有益效果:

45.本发明公开一种连续制备聚乙交酯和丙交酯嵌段共聚物的方法和装置,通过本方法,可以连续合成规则的、具有特定分子结构的聚乙交酯和丙交酯嵌段共聚物(即plga共聚物),为pla

‑

pga或pga

‑

pla形式,合成的plga共聚物具有产品分子结构易于控制,产品品质稳定,分子量高,分子量分布低,单体含量低,热加工性能和热稳定性好等优点。本发明的方法和装置能够实现plga共聚物的连续化合成,更有利于工程放大,实现大规模生产,解决plga市场供应量不足的问题。

附图说明

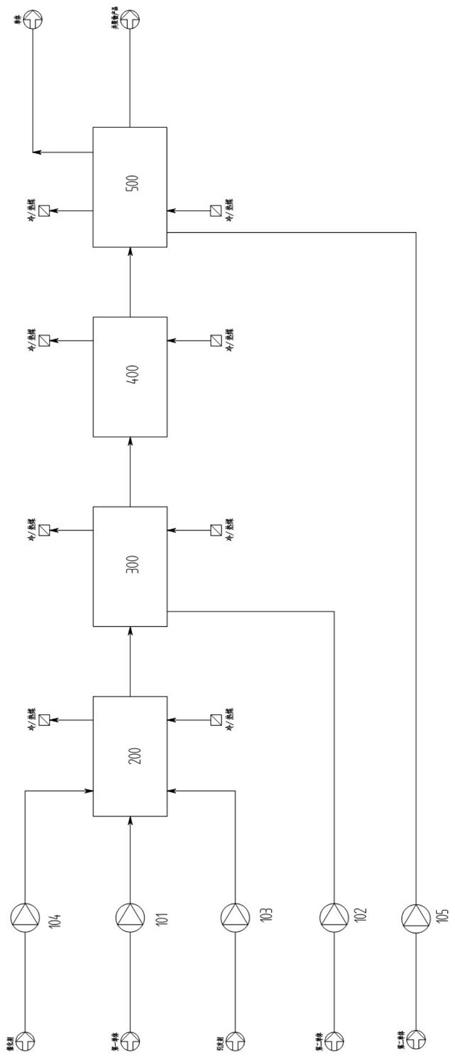

46.图1显示为本发明中连续制备聚乙交酯和丙交酯嵌段共聚物的装置的结构示意图。

47.图2显示为本发明环管反应器的结构示意图。

48.图3显示为本发明活塞流反应器的结构示意图。

49.图4显示为本发明中活塞流反应器中换热混合元件的结构示意图。

50.图5显示为本发明中活塞流反应器中分布器的结构示意图。

具体实施方式

51.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实

施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

52.需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

53.附图标记说明:

54.第一单体计量泵101、第二单体计量泵102、引发剂计量泵103、催化剂计量泵104、105封端剂计量泵、预聚反应器200、第二单体混合器300、聚合反应器400、封端脱挥反应器500、环管反应器600、输送泵601、混合设备602、管道反应器603、采出泵604、活塞流反应器700、壳体701、物料进口702、第一分布器703、换热混合元件704、第二分布器705、填料支撑板706、填料压板707、填料708、物料出口709、冷热媒进出口710、温度检测元件711。

55.本发明提供了一种连续制备聚乙交酯和丙交酯嵌段共聚物的方法,包括如下步骤:

56.在催化剂和引发剂的作用下,第一单体开环聚合,通过预聚反应得到第一单体预聚物;然后将第二单体加入向第一单体预聚物中,充分混合和反应,第二单体在第一单体聚合所形成的端羟基和催化剂的作用下进一步开环聚合,得到由第一单体

‑

第二单体形成的嵌段共聚物,为pla

‑

pga或pga

‑

pla形式;接着嵌段共聚物进行本体聚合反应,使分子量进一步增大;聚合反应完成后,将所得的产物进行封端脱挥,得到聚乙交酯和丙交酯嵌段共聚物;当第一单体为丙交酯时,第二单体为乙交酯;当第一单体为乙交酯时,第二单体为丙交酯。

57.具体的,封端脱挥反应有两种不同的结构形式:其一,封端在静态混合器内完成混合,再经落条或薄片式脱挥器进行脱挥,得到除去单体的聚乙交酯和丙交酯共聚物。其二,是通过双螺杆挤出机,使封端剂与嵌段共聚物进行混合反应,再在双螺杆挤出机内直接完成真空脱挥,得到高分子量,低单体含量的聚乙交酯和丙交酯嵌段共聚物。

58.具体的,丙交酯选自l

‑

丙交酯、d

‑

丙交酯、meso

‑

丙交酯中的至少一种。

59.具体的,第一单体和第二单体的摩尔用量比为(1~99):(99~1),催化剂的用量为第一单体用量的0.01~0.05%,引发剂的用量为第一单体用量的0.1~0.5%;第一单体的加入速度为1~5l/h,第二单体的加入速度为0.2~10l/h,封端剂的加入速度为1~5ml/h。

60.具体的,当第一单体为丙交酯时,第一单体预聚物的聚合度为5~1000;当第一单体为乙交酯时,第一单体预聚物的聚合度为10~5000。

61.本发明中,催化剂、引发剂和封端剂选用文献中报导的常见试剂即可,不做特殊要求。

62.其中,催化剂为锡类催化剂、钛类催化剂、锗类催化剂、锑类催化剂、茂金属催化剂、碱金属及其氢氧化物中的至少一种;优选地,锡类催化剂选自辛酸亚锡、氯化亚锡、二水合氯化亚锡、乳酸锡、苯甲酸亚锡中的至少一种。以下实施例中,所采用的催化剂均为辛酸亚锡。

63.引发剂选自乙醇、正己醇、1

‑

丁胺、丁醇中的至少一种。以下实施例中,所采用的引发剂均为正己醇。

64.封端时采用的封端剂选自对苯二甲酸、苯甲酸、己二酸、甲基丙烯酸环氧丙酯、丙烯酸疏水甘油酯类及其衍生物、己二胺、磷酸脂肪醇酯类、磷酸中的至少一种。以下实施例中,所采用的封端剂均为十二烷基磷酸酯。

65.具体的,预聚反应温度为100

‑

180℃。

66.具体的,第一单体预聚物和第二单体混合和反应的温度为120

‑

200℃。

67.具体的,聚合反应的温度为150

‑

250℃。

68.具体的,封端脱挥的反应温度为200

‑

250℃,压力为1000~1500pa。

69.本发明中,预聚反应、第一单体预聚物和第二单体混合反应、聚合反应、封端脱挥反应时间根据具体实际生产情况进行调整。

70.本发明还提供了一种连续制备聚乙交酯和丙交酯嵌段共聚物的装置,如图1所示,包括进料系统,以及沿反应方向依次设置的预聚反应器200、第二单体混合器300、聚合反应器400、封端脱挥反应器500。

71.其中,进料系统包括第一单体计量泵101、第二单体计量泵102、引发剂计量泵103、催化剂计量泵104和105封端剂计量泵。

72.具体的,第一单体计量泵101、第二单体计量泵102、引发剂计量泵103、催化剂计量泵104和105封端剂计量泵均为带有保温功能的容积式泵,包括但不限于夹套隔膜泵、保温柱塞泵、夹套齿轮泵等。

73.其中,预聚反应器200为第一单体通过预聚反应开环聚合形成第一单体预聚物的场所,第二单体混合器300为第一单体预聚物和第二单体混合并开环聚合形成第一单体

‑

第二单体嵌段共聚物的场所,聚合反应器400为第一单体

‑

第二单体嵌段共聚物具体的聚合反应,使分子量具体的增大的场所,封端脱挥反应器500为聚合反应完成后的第一单体

‑

第二单体嵌段共聚物进行封端脱挥反应的场所;当第一单体为丙交酯时,第二单体为乙交酯;当第一单体为乙交酯时,第二单体为丙交酯。

74.具体的,预聚反应器200选自微反应器、搅拌釜式反应器、管道反应器603、环管反应器600、动态混合器中的一种或多种的组合,第二单体混合器300采用管道反应器603或动态混合器,聚合反应器400采用活塞流反应器700。

75.本发明采用的微反应器包括物流精密分布器、集成混合器和并行微通道反应器,并行微通道反应器包括若干个并列设置的微反应通道,微反应通道设有进料口和出料口;微反应通道的进料口处均设置有一个集成混合器;物流精密分布器与集成混合器相连接,物流精密分布器用于将物料均匀分配成若干股与微反应通道数量相同的物流,集成混合器用于混合物料并行微通道反应器中设置有冷热媒折流板通道。本发明采用的微反应器结构可参考申请号为2020105048638的发明专利《一种开环聚合制备聚酯、聚酰胺及其共聚物的方法和装置》中的连续流微反应器。

76.本发明采用的管道反应器为管式结构,包括管道、设于管道内部的混合元件、以及设于管道外部的控温夹套,混合元件为带有强化扰动的传热组件。管道内部带有不同结构的混合单元,通过物料在混合单元内部的反复剪切和扰动,达到混合的目的,管道反应器内的混合元件包括带有流体导向作用和再分布作用的元件,也可以由换热管经过交织盘绕形成的特殊的兼具换热和混合作用的盘管结构。本发明采用的管道反应器结构可参考申请号为2020105048638的发明专利《一种开环聚合制备聚酯、聚酰胺及其共聚物的方法和装置》中的管道反应器。

77.如图2所示,本发明采用的环管反应器600包括呈环形依次首尾连接的输送泵601、混合设备602、若干个串联的管道反应器603,其中最后一个管道反应器603的出口端连接有采出泵604,采出泵604与第二单体混合器300相连接;优选地,环管反应器600中,管道反应器603的数量为2~5个,图2中,管道反应器603的数量为3个。输送泵601的驱动下,预聚反应的物料(包括催化剂、引发剂、第一单体)进行不断的循环,并与新进的物料先经混合设备602混合后,再在管道反应器603内进行反应;反应物循环一周后,部分产物采出,另外一部分继续循环流动,进行反应。

78.如图3所示,本发明采用的活塞流反应器700为管式或塔式反应器,活塞流反应器700包括壳体701,壳体701形式为无夹套、全夹套、部分夹套或伴管的换热型式。壳体701内部从上至下依次设有第一分布器703、若干段相互连接的换热混合单元、第二分布器705,每段换热混合单元包括一换热混合元件704、一填料支撑板706、一填料压板707,壳体701为反应物和产物提供流通的通道,并为换热混合元件704提供布置空间和支撑。

79.结合图4所示,换热混合元件704由若干层交错盘绕的换热管组成,每层换热管由若干对交错排列的换热管组成,若干对换热管组填充满整个壳体701空间;相邻换热管之间呈60

°

~120

°

交织排列而成(图4

‑

2中a处所指角度为60

°

,图4

‑

3中b处所指角度为120

°

);换热管煨弯成型,换热管的弯管半径(图4

‑

1中r)范围为0.5~1.75倍直径。换热混合元件704可以选择单管程结构或双管程结构。

80.壳体701与换热混合元件704之间的间隙装载有填料708,填料支撑板706安装在换热混合元件704下方,用于支撑填料708和换热混合元件704,填料支撑板706可以焊接在壳体701内壁上或者通过紧固件(如螺钉、螺栓)固定到壳体701内壁上。填料压板707安装在换热混合元件704上方,用于压紧固定填料708,填料压板707通过紧固件(如螺钉、螺栓)固定到壳体701上,便于拆装填料708和检修。填料支撑板706和填料压板707均为筛孔或筛网结构。填料708选自散堆填料708、规整填料708、织网填料708中的一种,散堆填料708包括金属编织网、鲍尔环、球形填料708,规整填料708为具有特殊形状的填料708,包括波纹板、丝网、骨架填料708等。

81.壳体701顶部和底部分别设有物料进口702和物料出口709,第一分布器703的上下两端分别与物料进口702和位于最上方的换热混合单元相连接,第二分布器705的上下两端分别与位于最下方的换热混合单元和物料出口709相连接,壳体701侧壁上均设有若干与换热管相连通的冷热媒进出口710。结合图5所示,第一分布器703和第二分布器705可以选择莲蓬式分布器、圆孔分布器(如图5

‑

1所示)、静态混合器形分布器(如图5

‑

4所示)、排管式分布器(如图5

‑

2所示)或螺旋管式分布器(如图5

‑

3所示);分布器的具体形式根据反应物的状态和物流的方向选择,对于气液反应,采用莲蓬头式或圆孔分布器更有益,对于均相反应,

采用静态混合器式分布器具有更加的混合效果。

82.另外,活塞流反应器700中还设有温度检测元件711,温度检测元件711安装在反应器的物料进口702处、及每个换热混合元件704的下方,以对反应器中反应物在每阶段的温度进行实时监控。

83.本发明采用的活塞流反应器700的工作原理如下:

84.热媒经冷热媒进出口710进出反应器的换热混合元件704,提供换热面积,反应原料由反应器上端的物料进口702或者反应器下端的物料出口709进入反应器(具体方式视工况情况而定),经第一分布器703/第二分布器705、换热混合元件704初步混合原料,然后在壳体701内进行换热传质反应,反应充分完成后,排出反应器,进入后续工序。壳体701内充满有填料708,可增加液液两相的接触界面。通过换热混合元件704调节热媒/冷媒温度及流量,可以实现反应温度的精确控制。

85.本发明采用的封端脱挥反应器有以下两种不同的结构形式:

86.第一种,包括静态混合器和脱挥器,静态混合器为封端剂与嵌段共聚物混合进行封端反应,淬灭催化剂的场所,脱挥器为进行脱挥反应,将未反应的单体乙交酯或丙交酯从聚合物中移除的场所;优选地,脱挥器为落条或薄片式脱挥器;

87.第二种,为双螺杆挤出机,通过双螺杆挤出机,使封端剂与嵌段共聚物混合进行封端反应,再在双螺杆挤出机内直接完成真空脱挥,得到高分子量,低单体含量的聚乙交酯和丙交酯共聚物。

88.采用上述方法及装置,连续制备聚乙交酯和丙交酯嵌段共聚物,具体实施例如下:

89.实施例1

90.预聚反应器采用微通道反应器和管道反应器的组合,微通道反应器的容积为30ml,管道反应器的容积为450ml。第二单体混合器采用静态混合器,混合原件为sx型,容积为150ml。聚合反应器采用容积为12l的活塞流反应器。封端脱挥反应器采用静态混合器和落条式脱挥的组合形式。

91.制备聚乙交酯和丙交酯嵌段共聚物时,控制预聚反应器的反应温度为120℃,第一单体为l

‑

丙交酯,加入速度为2.5l/h,催化剂采用辛酸亚锡,加入量为第一单体加入量的0.03%,引发剂采用正己醇,加入量为引发剂的0.1%。第二单体为乙交酯,加入量为1l/h。第二单体混合器的反应温度为150℃,聚合反应器的反应温度为200℃。封端剂采用十二烷基磷酸酯,加入量为1.2ml/h。脱挥采用落条式脱挥,脱挥温度为230℃,压力1200pa。预聚反应的聚合度控制为10,得到plga为非结晶的plga,数均分子量为14万,分子量分布指数为1.6,单体含量(乙交酯+丙交酯)为0.3%,共聚物为无定型状态,聚合物熔点为220℃。

92.实施例2

93.预聚反应器采用搅拌釜式反应器和管道反应器的组合,搅拌釜式反应器的容积为1000ml,管道反应器的容积为450ml。第二单体混合器采用静态混合器,混合原件为sx型,容积为150ml。聚合反应器采用容积为12l的活塞流反应器。封端脱挥反应器采用静态混合器和落条式脱挥的组合形式。

94.制备聚乙交酯和丙交酯嵌段共聚物时,控制预聚反应器的反应温度为120℃,第一单体为l

‑

丙交酯,加入速度为4.0l/h,催化剂采用辛酸亚锡,加入量为第一单体加入量的0.04%,引发剂采用正己醇,加入量为引发剂的0.2%。第二单体为乙交酯,加入量为8l/h。

第二单体混合器的反应温度为150℃,聚合反应器的反应温度为210℃。封端剂采用十二烷基磷酸酯,加入量为4.8ml/h。脱挥采用落条式脱挥,脱挥反应温度为230℃,压力1200pa。预聚反应器的聚合度控制为35,得到plga为非结晶的plga,数均分子量为12.6万,分子量分布指数为1.5,单体含量(乙交酯+丙交酯)为0.2%,共聚物为半结晶状态,具有两个熔点,熔点分别为164℃和216℃。

95.实施例3

96.预聚反应器采用环管反应器,管道反应器的容积为2000ml,循环流量为6l/h。第二单体混合器采用静态混合器,混合原件为sx型,容积为150ml。聚合反应器采用容积为12l的活塞流反应器。封端脱挥反应器采用静态混合器和落条式脱挥的组合形式。

97.制备聚乙交酯和丙交酯嵌段共聚物时,控制预聚反应器的反应温度为150℃,第一单体为d

‑

丙交酯,加入速度为4.0l/h,催化剂采用辛酸亚锡,加入量为第一单体加入量的0.03%,引发剂采用正己醇,加入量为引发剂的0.3%。第二单体为乙交酯,加入量为0.4l/h。第二单体混合器的反应温度为150℃,聚合反应器的反应温度为190℃。封端剂采用十二烷基磷酸酯,加入量为1.8ml/h。脱挥采用落条式脱挥,脱挥反应温度为230℃,压力1200pa。预聚反应器的聚合度控制为200,得到plga为非结晶的plga,数均分子量为3.6万,分子量分布指数为1.7,单体含量(乙交酯+丙交酯)为0.4%,共聚物为半结晶状态,熔点为171℃。

98.实施例4

99.预聚反应器采用搅拌釜式反应器和管道反应器的组合,搅拌釜式反应器的容积为1000ml,管道反应器的容积为450ml。第二单体混合器采用动态混合器,混合器容积为1500ml,混合转速1400转。聚合反应器采用容积为12l的活塞流反应器。封端脱挥反应器采用双螺杆挤出机。

100.制备聚乙交酯和丙交酯嵌段共聚物时,控制预聚反应器的反应温度为120℃,第一单体为l

‑

丙交酯,加入速度为1.0l/h,催化剂采用辛酸亚锡,加入量为第一单体加入量的0.04%,引发剂采用正己醇,加入量为引发剂的0.2%。第二单体为乙交酯,加入量为9l/h。第二单体混合器的反应温度为150℃,聚合反应器的反应温度为220℃。封端剂采用十二烷基磷酸酯,加入量为3.6ml/h。封端脱挥反应采用双螺杆挤出机,脱挥反应温度为230℃,压力1200pa。预聚反应器的聚合度控制为80,得到plga为非结晶的plga,数均分子量为27.6万,分子量分布指数为1.4,单体含量(乙交酯+丙交酯)为0.5%,共聚物为半结晶状态,具有两个熔点,熔点分别为162℃和220℃。

101.实施例5

102.预聚反应器采用微通道反应器和管道反应器的组合,微通道反应器的容积为30ml,管道反应器的容积为450ml。第二单体混合器采用静态混合器,混合原件为sx型,容积为150ml。聚合反应器采用容积为12l的活塞流反应器。封端脱挥反应器采用双螺杆挤出机。

103.制备聚乙交酯和丙交酯嵌段共聚物时,控制预聚反应器的反应温度为100℃,第一单体为乙交酯,加入速度为5l/h,催化剂采用辛酸亚锡,加入量为第一单体加入量的0.03%,引发剂采用正己醇,加入量为引发剂的0.1%。第二单体为l

‑

丙交酯,加入量为1l/h。第二单体混合器的反应温度为170℃,聚合反应器的反应温度为220℃。封端剂采用十二烷基磷酸酯,加入量为1.2ml/h。封端脱挥采用双螺杆挤出机,脱挥反应温度为230℃,压力1200pa。预聚反应器的聚合度控制为80,得到plga为非结晶的plga,数均分子量为11万,分

子量分布指数为1.6,单体含量(乙交酯+丙交酯)为0.5%,共聚物为半结晶状态,具有两个熔点,熔点分别为165℃和218℃。

104.实施例6

105.预聚反应器采用微通道反应器和管道反应器的组合,微通道反应器的容积为30ml,管道反应器的容积为450ml。第二单体混合器采用静态混合器,混合原件为sx型,容积为150ml。聚合反应器采用容积为12l的活塞流反应器。封端脱挥反应器采用静态混合器和落条式脱挥的组合形式。

106.制备聚乙交酯和丙交酯嵌段共聚物时,控制预聚反应器的反应温度为140℃,第一单体为乙交酯,加入速度为5l/h,催化剂采用辛酸亚锡,加入量为第一单体加入量的0.03%,引发剂采用正己醇,加入量为引发剂的0.1%。第二单体为d丙交酯,加入量为5l/h。第二单体混合器的反应温度为170℃,聚合反应器的反应温度为220℃。封端剂采用十二烷基磷酸酯,加入量为1.2ml/h。脱挥采用落条式脱挥,脱挥反应温度为230℃,压力1200pa。预聚反应器的聚合度控制为15,得到plga为非结晶的plga,数均分子量为17万,分子量分布指数为1.3,单体含量(乙交酯+丙交酯)为0.2%,共聚物为无定型状态,聚合物熔点为203℃。

107.实施例7

108.预聚反应器采用搅拌釜式反应器和管道反应器的组合,搅拌釜式反应器的容积为1000ml,管道反应器的容积为450ml。第二单体混合器采用动态混合器,容积为1500ml,转速1450转。聚合反应器采用容积为12l的活塞流反应器。封端脱挥反应器采用静态混合器和薄片式脱挥的组合形式。

109.制备聚乙交酯和丙交酯嵌段共聚物时,控制预聚反应器的反应温度为140℃,第一单体为乙交酯,加入速度为2l/h,催化剂采用辛酸亚锡,加入量为第一单体加入量的0.03%,引发剂采用正己醇,加入量为引发剂的0.2%。第二单体为meso丙交酯,加入量为8l/h。第二单体混合器的反应温度为170℃,聚合反应器的反应温度为220℃。封端剂采用十二烷基磷酸酯,加入量为1.2ml/h。脱挥采用薄片式脱挥,脱挥反应温度为230℃,压力1200pa。预聚反应器的聚合度控制为300,得到plga为非结晶的plga,数均分子量为21万,分子量分布指数为1.3,单体含量(乙交酯+丙交酯)为0.2%,共聚物为半结晶态聚合物,聚合物熔点为217℃。

110.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1