一种环保聚乙烯挤塑板的生产工艺的制作方法

1.本发明涉及环保挤塑板的生产技术领域,具体涉及一种环保聚乙烯挤塑板的生产工艺。

背景技术:

2.聚乙烯挤塑板是由聚苯乙烯树脂及其它添加剂经挤压过程制造出的拥有连续均匀表层及闭孔式蜂窝结构的板材,这些蜂窝结构的厚板,完全不会出现空隙,这种闭孔式结构的材料抗压强度高,同时拥有经久不衰的优良保温和抗压性能,但是现有的聚乙烯挤塑板在发生火灾或者回收燃烧时容易产生大量有毒气体,污染环境,因此在生产中既要考虑其阻燃性又要考虑其环保性,这就使得生产成本大大提高,其次现有的生产工序中牵引机结构复杂,生产成本高,使用过程中容易对挤塑板造成损伤,所以如何保证聚乙烯挤塑板的环保性,又要降低生产成本成为急需解决的问题。

技术实现要素:

3.本发明的目的在于提供一种环保聚乙烯挤塑板的生产工艺,解决以下技术问题:

4.(1)在生产中既要考虑其阻燃性又要考虑其环保性,使得生产成本大大提高的问题;

5.(2)现有的生产工序中牵引机结构复杂,生产成本高,使用过程中容易对挤塑板造成损伤。

6.本发明的目的可以通过以下技术方案实现:

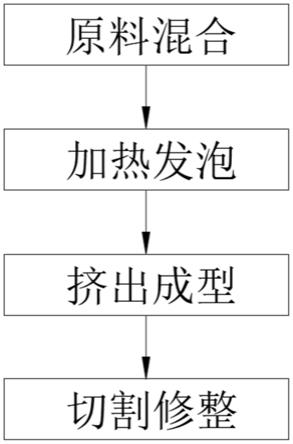

7.一种环保聚乙烯挤塑板的生产工艺,包括以下步骤:

8.步骤a1:原料混合:通过称重式全自动真空上料系统将阻燃剂和聚苯乙烯颗粒加入至混合搅拌机内进行混合搅拌,得到组份一;

9.步骤a2:加热发泡:将混合搅拌均匀的组份一置于油式模温机内保持400

‑

450r/mi n的搅拌速度加热0.5小时,向加热完成后的组份一内加入催化剂和发泡剂进行发泡,得到组份二;

10.步骤a3:挤出成型:将组份二通过双阶挤出机组挤出并配合整平牵引机将挤出的基板进行牵引铺平,得到基板;

11.步骤a4:切割修整:将基板进行固定,通过对中修边机对基板的边缘进行倒角、打磨,然后通过长度横切机进行分段切割,得到环保聚乙烯挤塑板。

12.作为本发明进一步的方案:所述阻燃剂、聚苯乙烯颗粒和催化剂的重量比为1:10:0.6

‑

0.8。

13.作为本发明进一步的方案:所述步骤a2中油式模温机的加热温度为255℃

‑

290℃,压强为11.8

‑

14.7mpa,发泡时,温度降为43

‑

48℃,压强降为4

‑

5mpa。

14.作为本发明进一步的方案:所述步骤a2中催化剂为浓度为85%

‑

90%的乙醇。

15.作为本发明进一步的方案:所述步骤a2中发泡剂为二氧化碳。

16.作为本发明进一步的方案:所述步骤a3中双阶挤出机组为两台挤出机串联而成,在基板挤出工序进行的同时,需要在两台挤出机相接处进行排气。

17.作为本发明进一步的方案:所述双阶挤出机组中的第一台挤出机为同向双螺杆挤出机,第二台为单螺杆挤出机。

18.作为本发明进一步的方案:所述同向双螺杆挤出机为平行式双螺杆挤出机。

19.作为本发明进一步的方案:所述阻燃剂是以红磷为主体配合氢氧化铝、石墨、氢氧化镁、多聚磷酸铵、硼酸锌和氧化锑中的一种进行混合得到的非卤素阻燃剂。

20.作为本发明进一步的方案:所述整平牵引机的工作步骤为:将双阶挤出机内挤出的基板由整平牵引机与双阶挤出机对接的一端的上滚筒和下滚筒之间穿过并通过夹持块夹持固定于悬架上,然后牵引车由整平牵引机的一端将基板牵引至另一端。

21.本发明的有益效果:

22.本发明中,采用聚苯乙烯为基础原料,生产出的挤塑板无味无毒,透明度较好,适用范围广,其次,电绝缘性能和耐化学腐蚀性都很好,可以用于电力电控工业,还可以用于化工行业等;并且在聚苯乙烯内加入非卤素阻燃剂,非卤素阻燃剂热稳定性好,效果持久且价格便宜,降低了生产成本,易于推广;

23.其次,非卤素阻燃剂是把具有本质阻燃性的无机元素以单质或化合物的形式添加到被阻燃的基材中,以物理分散状态与高聚物充分混合,该步骤中加入催化剂和发泡剂,有效的辅助非卤素阻燃剂以气相或凝聚相通过化学或物理变化进行阻燃;

24.并且,本发明中,在牵引车的顶部中间位置设置了悬架,悬架上安装了一个伸缩杆,伸缩杆倒立设置且端部固定设置了一个夹持块,用来夹持基板,该整平牵引机结构简单,端部的上滚筒和下滚筒可以保持基板在牵引过程中不会发生折痕,生产成本低,降低了挤塑板生产工艺的建设成本,易于推广。

附图说明

25.下面结合附图对本发明作进一步的说明。

26.图1是本发明生产工艺流程示意图;

27.图2是本发明中整平牵引机整体结构示意图;

28.图3是本发明中整平牵引机侧视结构示意图;

29.图4是本发明中整平牵引机中伸缩杆与悬架的连接结构示意图。

30.图中:1、机体;2、支架;21、下滚筒;22、上滚筒;3、轨道;30、轮轨;31、挡板;4、牵引车;41、车轮;5、悬架;51、伸缩杆;52、夹持块。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

32.请参阅图1所示,本发明公布以下两种实施例:

33.实施例一

34.一种环保聚乙烯挤塑板的生产工艺,包括以下步骤:

35.步骤a1:原料混合:通过称重式全自动真空上料系统将阻燃剂和聚苯乙烯颗粒以重量比为1:10,加入至混合搅拌机内进行混合搅拌,搅拌时间为20m i n,搅拌速度为100r/mi n,得到组份一;

36.采用聚苯乙烯为基础原料,生产出的挤塑板无味无毒,透明度较好,适用范围广,其次,电绝缘性能和耐化学腐蚀性都很好,可以用于电力电控工业,还可以用于化工行业等;并且在聚苯乙烯内加入非卤素阻燃剂,非卤素阻燃剂热稳定性好,效果持久且价格便宜,降低了生产成本,易于推广。

37.步骤a2:加热发泡:将混合搅拌均匀的组份一置于油式模温机内加热至255℃,保持压强为11.8mpa,并以400r/m i n的搅拌速度搅拌0.5小时,向加热完成后的组份一内加入浓度为85%的乙醇作为催化剂,再通入二氧化碳作为发泡剂,将温度降为43℃,压强降为4mpa,静置,发泡1.5h,得到组份二;

38.步骤a1中的非卤素阻燃剂是把具有本质阻燃性的无机元素以单质或化合物的形式添加到被阻燃的基材中,以物理分散状态与高聚物充分混合,该步骤中加入催化剂和发泡剂,有效的辅助非卤素阻燃剂以气相或凝聚相通过化学或物理变化进行阻燃。

39.步骤a3:挤出成型:将组份二通过双阶挤出机组挤出将挤出不均匀的前段进行切除,将双阶挤出机内挤出的基板由整平牵引机与双阶挤出机对接的一端的上滚筒22和下滚筒21之间穿过并通过夹持块52夹持固定于悬架5上,然后牵引车4由整平牵引机的一端将基板牵引至另一端,并进行分切,得到基板;

40.步骤a4:切割修整:将基板进行冷却降温,然后进行分段固定,然后通过对中修边机对基板的边缘进行倒角、打磨,去除基板边缘的毛刺,然后通过长度横切机进行分段切割,最后再对切割部位进行倒角、打磨,得到环保聚乙烯挤塑板。

41.生产过程中,步骤a3中双阶挤出机组为两台挤出机串联而成,第一台挤出机为平行式双螺杆挤出机,第二台为单螺杆挤出机,在基板挤出工序进行的同时,需要在两台挤出机相接处进行排气,主挤出机为平行式双螺杆挤出机可提供混合和分散作用,而不会产生过度剪切,单螺杆挤出机为低速单螺杆挤出机,可提供足够的冷却效果和压力,其次主挤出机采用平行式双螺杆挤出机,增加固体输送能力和挤出产能,防止因其组份二内部温度高发生分解塑化程度低的情况。

42.其中,组份一和催化剂的重量比为11:0.6,阻燃剂是以红磷为主体配合氢氧化铝、石墨、氢氧化镁、多聚磷酸铵、硼酸锌和氧化锑中的一种进行混合得到的非卤素阻燃剂。

43.请参阅图2

‑

4所示,本发明中的整平牵引机包括机体1,机体1上的承重部位为支架2,支架2上由于需要基板滑动,所以在支架2上等间距设置若干下滚筒21,下滚筒21的表面高于支架2的表面,为了保持在拉伸过程中基板的水平,在机体1与双阶挤出机对接的一端上设置了一个上滚筒22,上滚筒22与端部的下滚筒21对齐,在机体1的两侧对称设置两条轨道3,轨道3的外边缘设置了挡板31防止发生安全事故,在轨道3上开设轮轨30,并将牵引车4置于轨道3上,使得车轮41正好行走在轮轨30内,而牵引车4的顶部中间位置设置了悬架5,悬架5上安装了一个伸缩杆51,伸缩杆51倒立设置且端部固定设置了一个夹持块52,用来夹持基板,该整平牵引机结构简单,端部的上滚筒22和下滚筒21可以保持基板在牵引过程中不会发生折痕,生产成本低,降低了挤塑板生产工艺的建设成本,易于推广。

44.实施例二

45.一种环保聚乙烯挤塑板的生产工艺,包括以下步骤:

46.步骤a1:原料混合:通过称重式全自动真空上料系统将阻燃剂和聚苯乙烯颗粒以重量比为1:10,加入至混合搅拌机内进行混合搅拌,搅拌时间为25mi n,搅拌速度为150r/mi n,得到组份一;

47.采用聚苯乙烯为基础原料,生产出的挤塑板无味无毒,透明度较好,适用范围广,其次,电绝缘性能和耐化学腐蚀性都很好,可以用于电力电控工业,还可以用于化工行业等;并且在聚苯乙烯内加入非卤素阻燃剂,非卤素阻燃剂热稳定性好,效果持久且价格便宜,降低了生产成本,易于推广。

48.步骤a2:加热发泡:将混合搅拌均匀的组份一置于油式模温机内加热至290℃,保持压强为14.7mpa,并以450r/mi n的搅拌速度搅拌0.5小时,向加热完成后的组份一内加入浓度为90%的乙醇作为催化剂,再通入二氧化碳作为发泡剂,将温度降为48℃,压强降为5mpa,静置,发泡1.5h,得到组份二;

49.步骤a1中的非卤素阻燃剂是把具有本质阻燃性的无机元素以单质或化合物的形式添加到被阻燃的基材中,以物理分散状态与高聚物充分混合,该步骤中加入催化剂和发泡剂,有效的辅助非卤素阻燃剂以气相或凝聚相通过化学或物理变化进行阻燃。

50.步骤a3:挤出成型:将组份二通过双阶挤出机组挤出将挤出不均匀的前段进行切除,将双阶挤出机内挤出的基板由整平牵引机与双阶挤出机对接的一端的上滚筒22和下滚筒21之间穿过并通过夹持块52夹持固定于悬架5上,然后牵引车4由整平牵引机的一端将基板牵引至另一端,并进行分切,得到基板;

51.步骤a4:切割修整:将基板进行冷却降温,然后进行分段固定,然后通过对中修边机对基板的边缘进行倒角、打磨,去除基板边缘的毛刺,然后通过长度横切机进行分段切割,最后再对切割部位进行倒角、打磨,得到环保聚乙烯挤塑板。

52.生产过程中,步骤a3中双阶挤出机组为两台挤出机串联而成,第一台挤出机为平行式双螺杆挤出机,第二台为单螺杆挤出机,在基板挤出工序进行的同时,需要在两台挤出机相接处进行排气,主挤出机为平行式双螺杆挤出机可提供混合和分散作用,而不会产生过度剪切,单螺杆挤出机为低速单螺杆挤出机,可提供足够的冷却效果和压力,其次主挤出机采用平行式双螺杆挤出机,增加固体输送能力和挤出产能,防止因其组份二内部温度高发生分解塑化程度低的情况。

53.其中,组份一和催化剂的重量比为11:0.6,阻燃剂是以红磷为主体配合氢氧化铝、石墨、氢氧化镁、多聚磷酸铵、硼酸锌和氧化锑中的一种进行混合得到的非卤素阻燃剂。

54.请参阅图2

‑

4所示,本发明中的整平牵引机包括机体1,机体1上的承重部位为支架2,支架2上由于需要基板滑动,所以在支架2上等间距设置若干下滚筒21,下滚筒21的表面高于支架2的表面,为了保持在拉伸过程中基板的水平,在机体1与双阶挤出机对接的一端上设置了一个上滚筒22,上滚筒22与端部的下滚筒21对齐,在机体1的两侧对称设置两条轨道3,轨道3的外边缘设置了挡板31防止发生安全事故,在轨道3上开设轮轨30,并将牵引车4置于轨道3上,使得车轮41正好行走在轮轨30内,而牵引车4的顶部中间位置设置了悬架5,悬架5上安装了一个伸缩杆51,伸缩杆51倒立设置且端部固定设置了一个夹持块52,用来夹持基板,该整平牵引机结构简单,端部的上滚筒22和下滚筒21可以保持基板在牵引过程中

不会发生折痕,生产成本低,降低了挤塑板生产工艺的建设成本,易于推广。

55.在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”等指示方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以及特定的方位构造和操作,因此,不能理解为对本发明的限制。此外,“第一”、“第二”仅由于描述目的,且不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。因此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者多个该特征。本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

56.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”“相连”“连接”等应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

57.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1