一种光热驱动的形状记忆纳米复合材料及其制备方法和应用

1.本发明属于形状记忆高分子复合材料领域,具体涉及一种光热驱动的形状记忆纳米复合材料及其制备方法和应用。

背景技术:

2.形状记忆聚合物(shape memory polymers,smps)是一种可智能变形的刺激响应型材料,当其暴露于热、电、光、水和交变磁场等特定的刺激条件时,可以从由外力作用产生的临时形状回复到初始形状。smps与形状记忆合金和形状记忆陶瓷相比具有质量轻、变形量大、易加工、成本低、耐候性强等优点,在航空航天、生物医学设备、柔性电子器件、软体机器人等领域具有广泛的应用前景。依据外界刺激条件的不同,smps可以分为热驱动、电驱动、光驱动和溶剂驱动等类型。现有的smps大多属于热驱动型,但由于对固定的加热源的需求大大限制了smps的潜在应用,而光驱动型smps使用光作为刺激源,具备操作简单,对人体组织安全,可实现远程控制和局部驱动等优点,显著扩大了smps的应用范围。

3.目前,制备光驱动smps的一种简单方法是向热驱动型smps中添加光热填料,得到形状记忆纳米复合材料(shape memory composites,smpcs),依靠填料的光热转换能力,将光能转换成热能并扩散到聚合物基体中,当温度达到形状转变温度后,可实现形状恢复。目前使用较多的光热填料包括碳纳米管、石墨烯、聚多巴胺、二硫化钼等材料。但是,现有的光驱动smpcs存在填料分散性差、复合材料形状记忆性能降低、光吸收不足、光热转换效率低、驱动速度慢、只能在特定波长下实现光驱动等局限性,限制了其应用。

4.过渡金属碳、氮化物mxene是一种新型的二维纳米材料,其具备优异的机械性能和导热/电性能,并且与碳基光热填料相比具有更强的光吸收能力和光热转换效率;其表面丰富的极性基团可与聚合物基体形成良好的界面相互作用,提高复合材料的机械性能,将其作为光热填料加入smps中有望提高光驱动性能。

技术实现要素:

5.基于现有技术中存在的上述不足,本发明的目的是提供一种光热驱动的形状记忆纳米复合材料及其制备方法和应用。

6.为了达到上述发明目的,本发明采用以下技术方案:

7.一种光热驱动的形状记忆纳米复合材料,所述形状记忆纳米复合材料包括环氧树脂基体和分散于环氧树脂基体中的二维mxene纳米填料。

8.作为优选方案,所述环氧树脂基体包括固含量为50~60%的水性环氧树脂和固含量为50~60%的水性胺基固化剂。

9.作为优选方案,所述二维mxene纳米填料是由ti3alc2经刻蚀和超声剥离后得到的ti3c2t

x

纳米片。

10.本发明还提供如上方案所述的形状记忆纳米复合材料的制备方法,包括以下步骤:

11.步骤一、ti3c2t

x

纳米片溶液的制备;

12.将lif粉末溶解于浓度为9m的hcl溶液中,搅拌10min,缓慢加入ti3alc2粉末,并在35~40℃水浴条件下磁力搅拌24~36h,重复用去离子水洗涤,并离心数次,直至上清液ph>7,接着在冰水浴下超声100~120min,之后再离心并取离心后的黑色上悬浮液为ti3c2t

x

纳米片溶液;

13.步骤二、形状记忆纳米复合材料的制备;

14.向水性环氧树脂中加入ti3c2t

x

纳米片溶液,超声搅拌后加入水性胺基固化剂,搅拌均匀之后将混合物进行冷冻干燥;接着将冷冻干燥后的粉末进行热压,得到ti3c2t

x

/水性环氧树脂形状记忆纳米复合材料。

15.作为优选方案,所述lif与hcl的摩尔比为1:2.5~4。

16.作为优选方案,所述lif和ti3alc2的质量比为1:0.6~1。

17.作为优选方案,所述ti3alc2粉末的平均粒径为400目

18.作为优选方案,所述水性环氧树脂、固化剂、ti3c2t

x

纳米片的质量比为4:1:0.013~0.05。

19.作为优选方案,所述冷冻干燥的温度为

‑

15~

‑

25℃,时间为120~168h。

20.作为优选方案,所述热压的温度为110~130℃,压力为10~15mpa,热压时间为1.5~2h。

21.本发明还提供如上任一方案所述的形状记忆纳米复合材料的应用,应用于柔性驱动设备,智能软体机器人,实现远程空间可控的智能驱动。

22.与现有技术相比,本发明具有如下优点和效果:

23.(1)本发明使用水性环氧树脂为基体,安全无污染,并且赋予纳米复合材料优异的形状记忆性能。

24.(2)ti3c2t

x

表面丰富的极性基团(

‑

o,

‑

oh,

‑

f)使其表现出优异的亲水性,可稳定的均匀的分散在水溶液中,因此本发明将ti3c2t

x

纳米片与水性环氧树脂混合后表现出良好的分散性,有益于光吸收和热量扩散,并且均匀分散的填料使复合材料表现出更加稳定的形状记忆性能。此外,表面的极性基团与环氧树脂分子链之间形成氢键相互作用,使本发明的形状记忆纳米复合材料的表现出更好的机械强度和模量。

25.(3)二维ti3c2t

x

的结构,保证其优异的光吸收能力,并且对太阳光谱各个波段的光都有较好的吸收效果,因此本发明的形状记忆纳米复合材料可以响应太阳光回复到原始形状,实现太阳能向机械能的转化,使光驱动形状记忆纳米复合材料的在太阳能利用和能量存储等领域的表现出广泛的应用潜力。

26.(4)ti3c2t

x

纳米材料具有局部表面等离子体共振效应,使其表现出较高的光热转化效率,因此本发明使用少量的ti3c2t

x

纳米填料就可以制备出具有优异光热转换效果的光驱动形状记忆纳米复合材料,节约成本,快速升温和热量扩散使光驱动形状记忆纳米复合材料迅速到达玻璃化转变温度,表现出快速的光驱动效果,在0.15~0.2w/cm2的近红外光照射下,形状记忆纳米复合材料表面温度可在10s内达到100℃以上。

附图说明

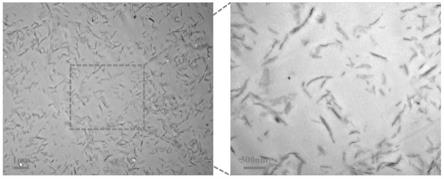

27.图1为本发明实施例1的形状记忆纳米复合材料的tem照片;

28.图2为本发明各实施例对应的不同ti3c2t

x

纳米片含量的形状记忆纳米复合材料在光强度为0.18w/cm2的近红外激光照射下表面温度随时间变化曲线图;

29.图3为本发明实施例1的形状记忆纳米复合材料在20~80℃之间加热

‑

冷却循环下热机械循环图;

30.图4为本发明实施例1的形状记忆纳米复合材料在近红外光照射驱动的形状回复过程图;

31.图5为本发明实施例1的形状记忆纳米复合材料在室外阳光照射驱动的形状回复过程图。

具体实施方式

32.以下是本发明的具体实施例,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

33.实施例1:

34.本实施例的形状记忆纳米复合材料的制备方法,包括以下步骤:

35.(1)ti3c2t

x

纳米片溶液的制备

36.将1.6g lif粉末溶解于20ml浓度为9m的hcl溶液中,磁力搅拌10min,缓慢加入1g ti3alc2粉末,防止反应过热,后在35℃水浴条件下磁力搅拌30h,重复用去离子水洗涤,震荡,并在7500rpm下离心5min,离心7~10次,直至上清液ph>7;接着在冰水浴下超声120min,后将溶液在3500rpm下离心30min,取离心后的黑色上悬浮液为ti3c2t

x

纳米片溶液。

37.(2)形状记忆纳米复合材料的制备

38.取50ml浓度为5mg/ml的ti3c2t

x

纳米片溶液加入20g固含量为50%的水性环氧树脂中,磁力搅拌15min后超声处理30min,再加入5g固含量为50%的水性胺基固化剂,磁力搅拌15min,之后将混合物置于

‑

15~

‑

25℃下冷冻干燥120h,取干燥后的粉末在温度为120℃,压力为10mpa的条件下热压2h,即可得到具有光驱动形状记忆性能的2wt%ti3c2t

x

纳米片/水性环氧树脂形状记忆纳米复合材料。

39.图1为本实施例制备得到的ti3c2t

x

纳米片/水性环氧树脂纳米复合材料的透射电镜显微图,其中灰色区域为环氧树脂基体,黑色线条为ti3c2t

x

纳米片,可以看出ti3c2t

x

纳米片均匀分散在环氧树脂基体中,没有明显聚集。

40.图2为复合材料的光热转换性能测试,使用光强度为0.18w/cm2的近红外激光照射不同ti3c2t

x

纳米片含量的纳米复合材料,当温度接近饱和后关闭激光,记录复合材料表面光斑处温度随时间的变化情况。其中,本实施例是ti3c2t

x

纳米片含量为2wt%的形状记忆纳米复合材料,样品在5s内达到120℃以上,并在20s左右温度接近饱和,此时温度为190℃。

41.图3为本实施例制备得到的ti3c2t

x

纳米片/环氧树脂纳米复合材料的形状记忆循环曲线图,该复合材料表现出优异的形状记忆性能,在多次形状记忆循环下其形状固定率均高于98%,形状恢复率均高于99%。

42.图4为本实施例的近红外光驱动的形状恢复过程,样品剪裁成5mm

×

30mm

×

0.35mm大小,加热后弯曲成u型,冷却固定形状,以光强为0.15w/cm2的近红外激光照射弯曲点,记录形状恢复过程。由于ti3c2t

x

优异的光热转换和热传导性能,使本实施例制备的复合材料快速达到形状转变温度,表现出快速的光驱动形状回复,在9s回复至初始形状。

43.图5为本实施例在室外阳光驱动形状恢复过程,样品剪裁成10mm

×

70mm

×

0.35mm大小,加热弯曲成u型,冷却固定形状,在室外阳光照射下记录形状回复过程。该样品可在40s左右回复初始形状。

44.实施例2:

45.本实施例的形状记忆纳米复合材料的制备方法,包括以下步骤:

46.(1)ti3c2t

x

纳米片溶液的制备

47.本实施例的ti3c2t

x

纳米片溶液的制备与实施例1中ti3c2t

x

纳米片的制备方法相同。

48.(2)形状记忆纳米复合材料的制备

49.取38ml浓度为5mg/ml的ti3c2t

x

纳米片溶液加入20g固含量为50%的水性环氧树脂中,磁力搅拌15min后超声处理30min,再加入5g固含量为50%的水性胺基固化剂,磁力搅拌15min,之后将混合物置于

‑

15~

‑

25℃下冷冻干燥120h,取干燥后的粉末在温度为120℃,压力为10mpa的条件下热压2h,即可得到具有光驱动形状记忆性能的1.5wt%ti3c2t

x

纳米片/水性环氧树脂形状记忆纳米复合材料。

50.在图2显示的光热转换性能测试中,本实施例是ti3c2t

x

纳米片含量为1.5wt%的形状记忆纳米复合材料,在与实施例1相同的测试条件下,该样品在6s左右达到120℃以上,并在25s左右温度接近饱和,此时温度为170℃。

51.在形状记忆性能测试中,本实施例的样品显示出与实施例1相近的性能,在6次形状记忆循环中,其形状固定率始终高于98%,形状回复率始终高于99%。

52.使用与实施例1相同条件的近红外激光照射下,本实施例样品在11s回复至初始形状。在与实施例1相同条件的阳光照射下,本实施例样品在50时左右恢复至初始形状。

53.实施例3:

54.本实施例的形状记忆纳米复合材料的制备方法,包括以下步骤:

55.(1)ti3c2t

x

纳米片溶液的制备

56.本实施例的ti3c2t

x

纳米片溶液的制备与实施例1中ti3c2t

x

纳米片的制备方法相同。

57.(2)形状记忆纳米复合材料的制备

58.取25ml浓度为5mg/ml的ti3c2t

x

纳米片溶液加入20g固含量为50%的水性环氧树脂中,磁力搅拌15min后超声处理30min,再加入5g固含量为50%的水性胺基固化剂,磁力搅拌15min,之后将混合物置于

‑

15℃~

‑

25℃下冷冻干燥120h,取干燥后的粉末在温度为120℃,压力为10mpa的条件下热压2h,即可得到具有光驱动形状记忆性能的1wt%ti3c2t

x

纳米片/水性环氧树脂形状记忆纳米复合材料。

59.在图2显示的光热转换性能测试中,本实施例是ti3c2t

x

纳米片含量为1.0wt%的形状记忆纳米复合材料,在与实施例1相同的测试条件下,该样品在6s左右达到120℃以上,并在30s左右温度达到饱和,此时温度为160℃。

60.在形状记忆性能测试中,本实施例的样品显示出与实施例1相近的性能,在6次形状记忆循环中,其形状固定率始终高于98%,形状回复率始终高于99%。

61.使用与实施例1相同条件的近红外激光照射下,本实施例样品在14s回复至初始形状。在与实施例1相同条件的阳光照射下,本实施例样品在68s左右恢复至初始形状。

62.实施例4:

63.本实施例的形状记忆纳米复合材料的制备方法,包括以下步骤:

64.(1)ti3c2t

x

纳米片溶液的制备

65.本实施例的ti3c2t

x

纳米片溶液的制备与实施例1中ti3c2t

x

纳米片的制备方法相同。

66.(2)形状记忆纳米复合材料的制备

67.取13ml浓度为5mg/ml的ti3c2t

x

纳米片溶液加入20g固含量为50%的水性环氧树脂中,磁力搅拌15min后超声处理30min,再加入5g固含量为50%的水性胺基固化剂,磁力搅拌15min,之后将混合物置于

‑

15~

‑

25℃下冷冻干燥120h,取干燥后的粉末在温度为120℃,压力为10mpa的条件下热压2h,即可得到具有光驱动形状记忆性能的0.5wt%ti3c2t

x

纳米片/水性环氧树脂形状记忆纳米复合材料。

68.在图2显示的光热转换性能测试中,本实施例是ti3c2t

x

纳米片含量为0.5wt%的形状记忆纳米复合材料,在与实施例1相同的测试条件下,该样品在10s左右达到120℃以上,并在40s左右温度达到饱和,此时温度为150℃。

69.在形状记忆性能测试中,本实施例的样品显示出与实施例1相近的性能,在6次形状记忆循环中,其形状固定率始终高于98%,形状回复率始终高于99%。

70.使用与实施例1相同条件的近红外激光照射下,本实施例样品在16s回复至初始形状。在与实施例1相同条件的阳光照射下,本实施例样品在92s左右恢复至初始形状。

71.对比例1:

72.本对比例为无ti3c2t

x

纳米填料的纯水性环氧树脂膜,制备方法如下:

73.取20g固含量为50%的水性环氧树脂,向其中加入5g固含量为50%的水性胺基固化剂,磁力搅拌15min,可得到复合材料预制液,将混合物置于

‑

15~

‑

25℃下冷冻干燥120h,取干燥后的粉末在温度为120℃,压力为10mpa的条件下热压2h,即可得到水性环氧树脂膜。

74.纯水性环氧树脂材料本身不具备光热转换性能,在图2显示的光热转换性能测试中,本对比例样品为epoxy,在近红外激光照射下基本无温度变化,无光驱动形状记忆性能。

75.该对比例样品具有优异的热驱动形状记忆性能,在与实施例1相同的形状记忆循环测试条件下,其形状固定率始终高于97%,形状回复率始终高于98%。

76.在上述实施例及其替代方案中,

77.由于本发明方案实施例众多,各实施例实验数据庞大众多,不适合于此处逐一列举说明,但是各实施例所需要验证的内容和得到的最终结论均接近。故而此处不对各个实施例的验证内容进行逐一说明,仅以实施例1

‑

4作为代表说明本发明的优异之处。

78.在上述实施例及其替代方案中,各组分以及相应的工艺参数均可在所限定的范围之内根据实际需求进行选择,具体为水性环氧树脂的固含量为50~60%,水性胺基固化剂的固含量为50~60%,将lif粉末溶解于浓度为9m的hcl溶液中,搅拌10min,缓慢加入ti3alc2粉末,并在35~40℃水浴条件下磁力搅拌24~36h,重复用去离子水洗涤,并离心数次,直至上清液ph>7,接着在冰水浴下超声100~120min,之后再离心并取离心后的黑色上悬浮液为ti3c2t

x

纳米片溶液;lif与hcl的摩尔比为1:2.5~4;lif和ti3alc2的质量比为1:0.6~1;冷冻干燥的温度为

‑

15~

‑

25℃,时间为120~168h;热压的温度为110~130℃,压力为10~15mpa,热压时间为1.5~2h;在此不赘述。

79.以上所述仅为本发明的实施例,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1