一种利用铸造废树脂砂制备的高性能无铜树脂基制动材料

1.本发明涉及制动材料领域,特别涉及一种利用铸造废树脂砂制备的高性能无铜制动材料。

背景技术:

2.我国是全球第一大铸件生产国,其中使用硅砂的黑色铸造仍是最主要的方面。按铸造生产用砂与铸件1:1计算,全国铸造废旧砂每年可达5000万吨左右,资源消耗和环境污染均十分让人担忧。其中,性状改变不大的部分散砂可直接回用,而发生固化、结块等物化性质改变较大的部分则有必要经过砂再生工序,才能回用。但对树脂砂等新兴铸造工艺,由于化学黏结剂的加入,废树脂砂很难直接回用,通常必须进行砂再生,否则只能全部丢弃。已有相关专利提供树脂旧砂相关再生方法,如授权公告号为cn107262668b、cn110681821b等。铸造废树脂砂再生就是采用各种物理化学手段去除废树脂砂颗粒表面附着的惰性膜,使废树脂砂的各种工艺性能得到恢复的一种废树脂砂处理工艺。但传统的废树脂砂再生装置工艺复杂,成本较高,采用化学手段也存在二次污染的风险。如何将铸造废树脂砂合理处置与有效再利用是铸造行业的一大难题。

3.制动材料作为各种交通运载工具制动系统的关键组成部分,其安全和可靠性直接关系到人们的生命财产安全。树脂基制动材料具有生产工艺简单、成本低、性能调节容易等特点,是目前应用最为广泛的汽车制动材料。然而,近年来人们研究发现大气中的含铜纳米颗粒高达70%是由含铜摩擦材料制动过程产生的磨屑导致的,粒径小于10 μm的含铜颗粒物可以被人体吸入,从而引发疾病;制动产生的含铜磨屑是公路主要水径流中铜的来源之一,铜因其神经行为毒性可导致水生生物快速死亡。美国华盛顿州率先通过法案要求2021年制动材料中的铜含量低于5 wt%,2023年低于0.5 wt%,世界各国已逐步开始限制铜在制动材料中的使用。而铜具有优良的导热性能,对树脂基制动材料的高温摩擦学性能起着至关重要的作用。尽管许多研究者在无铜树脂基制动材料的研发上做了大量工作,但所得的无铜制动材料高温摩擦学性能均不及含铜制品。因此,开发高性能无铜制动材料是目前各国制动材料制造商面临的重大挑战。

4.本发明利用铸造废树脂砂制备树脂基无铜制动材料,不仅可实现废树脂砂的有效再利用,将其变废为宝,还能实现制动材料的无铜化,这对我国铸造和制动材料产业的绿色可持续发展具有重要的意义。

技术实现要素:

5.本发明的目的就在于利用铸造废树脂砂制备高性能树脂基无铜制动材料,实现废树脂砂高效再利用的同时,获得高性能树脂基无铜制动材料。

6.为了实现上述目的,本发明采用如下技术方案:本发明的第一方面,提供一种由铸造废树脂砂制备的高性能无铜制动材料,包括以下原料:铸造废树脂砂、竹纤维、酚醛树脂、橡胶粉、石墨、氧化铝、硫酸钡。

7.进一步,其中,以重量份数计,各原料的用量为:铸造废树脂砂5~20份、竹纤维5~10份、酚醛树脂10~25份、橡胶粉3~10份、石墨3~5份、氧化铝15~25份、硫酸钡15~40份。

8.进一步的,所述铸造废树脂砂是将经800℃以上高温铸造后的块状废弃树脂砂进行破碎,废砂颗粒目数为60~200目。

9.进一步的,所述竹纤维为天然竹纤维,长度小于20mm。

10.本发明的第二方面,所提供的高性能无铜树脂基制动材料中不含铜和其它金属组分。

11.本发明的第三方面,所提供的高性能无铜树脂基制动材料具有如下性能:1)摩擦系数为0.45~0.65;2)350℃时摩擦系数为0.50~0.70;3)350℃时摩擦系数不低于100℃时摩擦系数;4)磨损率为0~1.5

×

10-7

cm3/(n

•

m)。

12.本发明的第四方面,提供上述利用铸造废树脂砂制备高性能无铜制动材料的方法,包括以下步骤:1)铸造废树脂砂的处理:将块状铸造废树脂砂进行机械破碎,获得颗粒目数为60~200目的废树脂砂。

13.2)竹纤维的处理:将竹纤维进行剪切处理,获得长度小于20mm的竹纤维。

14.3)原料的干燥:酚醛树脂在50℃~60℃下干燥1个小时,竹纤维在120℃下干燥1个小时,铸造废树脂砂及其它原料在120℃下干燥2个小时。

15.4)混料:将干燥后的原料按照配方投入带有多组高速转刀的混料机中混合2min~5min,得到均匀的粉状混合物料。

16.5)热压成型:将混合均匀的物料进行热压成型,成型温度165~170℃,压力25~35mpa,保压时间6~8min。

17.6)热处理:将热压成型得到的试样放入热处理箱内进行160℃保温12小时的热处理,即得所述的高性能无铜树脂基制动材料。

18.所述的高性能树脂基无铜制动材料用于制备刹车片。

19.本发明的有益效果在于:(1)该制动材料具有出色的摩擦磨损性能,特别是高温摩擦性能尤为突出,而且不含铜和其它金属组分,解决了无铜制动材料高温摩擦学性能不佳的问题。

20.(2)铸造废树脂砂主要由二氧化硅、氧化铝和树脂等组成,经铸造高温处理后,具有较高的耐火度,其中,二氧化硅和氧化铝可作为树脂基制动材料的增摩填料。该制动材料利用铸造废树脂砂替代制动材料中对环境有害而且成本较高的铜,高效利用了铸造废弃物,将其变废为宝,可有效降低制动材料的成本,符合绿色与可持续发展理念,具有良好的应用前景和工程应用价值。

具体实施方式

21.正如背景技术部分介绍的,铜具有优良的导热性能,对树脂基制动材料的高温摩擦性能起着重要的作用。铸造废树脂砂主要由二氧化硅、氧化铝和树脂等组成,经铸造高温(800℃)处理后,具有较高的耐火度。其中,二氧化硅和氧化铝均有良好的耐热性,氧化铝更

是制动材料常用的增摩填料,有助于高温摩擦系数的提高。因此,本发明通过采用铸造废树脂砂替代制动材料中的铜,获得高性能无铜树脂基制动材料。为了使本领域技术人员更好地理解本发明的技术方案,下面结合具体实例详细说明本技术的技术方案。

22.实施例1:高性能无铜树脂基制动材料的制备1)原材料的组成(以重量份数计)酚醛树脂25份、竹纤维10份、铸造废树脂砂5份、橡胶粉3份、石墨5份、氧化铝25份、硫酸钡27份。

23.2)制备方法:将块状铸造废树脂砂进行机械破碎,获得颗粒目数为60~100目的废砂;将竹纤维进行剪切处理,获得长度小于20mm的竹纤维;将酚醛树脂在50℃下干燥1个小时,竹纤维在120℃下干燥1个小时,铸造废树脂砂及其它原料在120℃下干燥2个小时;将干燥后的原料按照配方投入带有3组高速转刀的混料机中,转速1000 r/min,混合2min,得到均匀的粉状混合物料;将混合均匀的物料进行热压成型,成型温度165℃,压力25mpa,保压时间6min;将热压成型得到的试样放入热处理箱内进行160℃保温12小时的热处理。

24.实施例2:高性能无铜树脂基制动材料的制备1)原材料的组成(以重量份数计)酚醛树脂20份、竹纤维7份、铸造废树脂砂10份、橡胶粉5份、石墨3份、氧化铝20份、硫酸钡35份。

25.2)制备方法:将块状铸造废树脂砂进行机械破碎,获得颗粒目数为100~200目的废砂;将竹纤维进行剪切处理,获得长度小于20mm的竹纤维;将酚醛树脂在60℃下干燥1个小时,竹纤维在120℃下干燥1个小时,铸造废树脂砂及其它原料在120℃下干燥2个小时;将干燥后的原料按照配方投入带有3组高速转刀的混料机中,转速1000 r/min,混合3min,得到均匀的粉状混合物料;将混合均匀的物料进行热压成型,成型温度170℃,压力30mpa,保压时间7min;将热压成型得到的试样放入热处理箱内进行160℃保温12小时的热处理。

26.实施例3:高性能无铜树脂基制动材料的制备1)原材料的组成(以重量份数计)酚醛树脂15份、竹纤维5份、铸造废树脂砂15份、橡胶粉7份、石墨3份、氧化铝25份、硫酸钡30份。

27.2)制备方法:将块状铸造废树脂砂进行机械破碎,获得颗粒目数为60~200目的废砂;将竹纤维进行剪切处理,获得长度小于20mm的竹纤维;将酚醛树脂在60℃下干燥1个小时,竹纤维在120℃下干燥1个小时,铸造废树脂砂及其它原料在120℃下干燥2个小时;将干燥后的原料按照配方投入带有3组高速转刀的混料机中,转速1000 r/min,混合4min,得到均匀的粉状混合物料;将混合均匀的物料进行热压成型,成型温度170℃,压力35mpa,保压时间8min;将热压成型得到的试样放入热处理箱内进行160℃保温12小时的热处理。

28.对比例:含铜树脂基制动材料的制备1)原材料的组成(以重量份数计)酚醛树脂20份、竹纤维5份、铜粉10份、橡胶粉7份、石墨3份、氧化铝20份、硫酸钡35

份。

29.2)制备方法:将竹纤维进行剪切处理,获得长度小于20mm的竹纤维;将酚醛树脂在60℃下干燥1个小时,竹纤维在120℃下干燥1个小时,将其它原料在120℃下干燥2个小时;将干燥后的原料按照配方投入带有3组高速转刀的混料机中,转速1000 r/min,混合3min,得到均匀的粉状混合物料;将混合均匀的物料进行热压成型,成型温度170℃,压力30mpa,保压时间7min;将热压成型得到的试样放入热处理箱内进行160℃保温12小时的热处理。

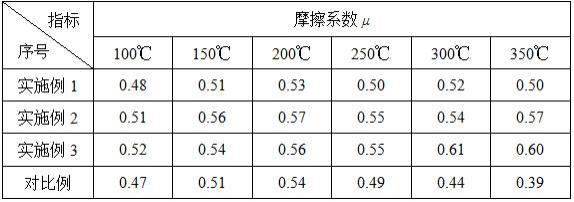

30.试验例:将实施例1、实施例2、实施例3和对比例制备的制动材料在x-dm型调压变速摩擦试验机上进行摩擦磨损性能测试,按照盘式制动器用衬片国家标准(gb5763-2008)中第四类盘式制动器用衬片要求,分别测定升温和降温过程中盘温100℃、150℃、200℃、250℃、300℃和350℃时对磨5000转的摩擦系数、磨损率。结果分别见表1和表2。盘式制动器用衬片国家标准许用值见表3。

31.表1 不同试样的摩擦系数测试结果表2 不同试样的磨损率测试结果表3 盘式制动器用衬片国家标准许用值

a 实验温度指试验机圆盘摩擦面温度

b 摩擦系数范围包括允许偏差在内通过以上实验数据可以看出,与国家标准许用值相比,本发明的实施例摩擦系数和磨损率均在国标许用值范围内,而且摩擦系数处于较高的水平。本发明的实施例摩擦系数均在0.48~0.65,磨损率在0~1.5

×

10-7

cm3/(n

•

m);350℃时摩擦系数为0.50~0.60,350℃时摩擦系数均明显高于100℃时摩擦系数,说明制动材料在摩擦高温时具有出色的抗热衰退性能。本发明的高性能无铜树脂基制动材料的磨损率与对比例相当,但实施例各位温度的摩擦系数均高于含铜树脂基制动材料,特别是高温摩擦学性能尤为突出,也证明本发明研制的产品具有出色的摩擦性能及抗热衰退性能。

32.以上是本发明的较佳实施例,凡依本发明技术方案所作的改变,所产生的功能作用未超出本发明技术方案的范围时,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1