一种多功能复合催化剂及其制备方法和应用与流程

1.本发明属于催化剂领域,具体涉及一种多功能复合催化剂及其制备方法和应用。

背景技术:

2.伴随经济发展,高分子材料被广泛使用,然而由于常用的高分子材料大多难以生物降解,使用完毕后对环境造成严重影响,因此开发对环境友好的可生物降解的高分子材料近年来已成为国内外研究的热点。脂肪族聚酯由于具有良好的生物可降解性,易被自然界的多种微生物或动植物体内的酶分解/代谢,最终变成二氧化碳和水,成为近代以来的研究热点。其中,聚丁二酸丁二醇酯(pbs)及其共聚酯由于具有良好的力学性能和加工性能,是目前产业界关注的焦点。

3.聚丁二酸丁二醇酯通常采用丁二酸和1,4-丁二醇直接酯化缩聚制备,如专利cn1424302a、cn1424339a、cn101215371a等所述。然而脂肪族二元酸相对于芳香族二元酸,活性较低,在较高温度下反应容易发生脱酸、环化、氧化等副反应,通常制备的分子量较低,重均分子量一般为几千到几万,限制其应用,需要通过扩链进一步提高分子量。如ep0565235a2、cn101077905a等公开了一种通过二异氰酸酯或二酸酐等扩链剂与聚酯端基反应来提高分子量,但这类物质有毒,限制聚酯在食品接触领域的应用。

4.聚丁二酸丁二醇酯缩聚合成通常需要向反应体系中加入催化剂,目前所使用的催化剂主要是钛系催化剂或者钛系催化剂与其他金属催化剂的混合物,如cn1424339公开了一种使用氧化锡、三氧化二锑、醋酸铬及钛醇盐等复合催化剂制备pbs的方法,但该类催化剂活性较低,添加量高,导致较多副反应发生并使产品的熔体质量流动速率升高、力学性能下降、颜色严重发黄。cn1861660a公开了一种使用钛酸四丁酯、钛酸异丙酯、三氧化二锑及钛酸正丁酯制备pbs的方法,但钛酸酯类催化剂虽然活性较高但是不稳定、易水解。

5.综上所述,开发出一种高活性、抗水解的催化剂并制得高分子量的聚丁二酸丁二醇酯具有重要意义。

技术实现要素:

6.本发明针对现有技术中存在的上述缺点,提供一种多功能复合催化剂的制备方法及其在制备聚丁二酸丁二醇酯中的应用。本发明制备了一种高活性、抗水解的催化剂并可直接用于合成高分子量和高色泽的聚丁二酸丁二醇酯。

7.为达到上述发明目的,本发明采用的技术方案如下:

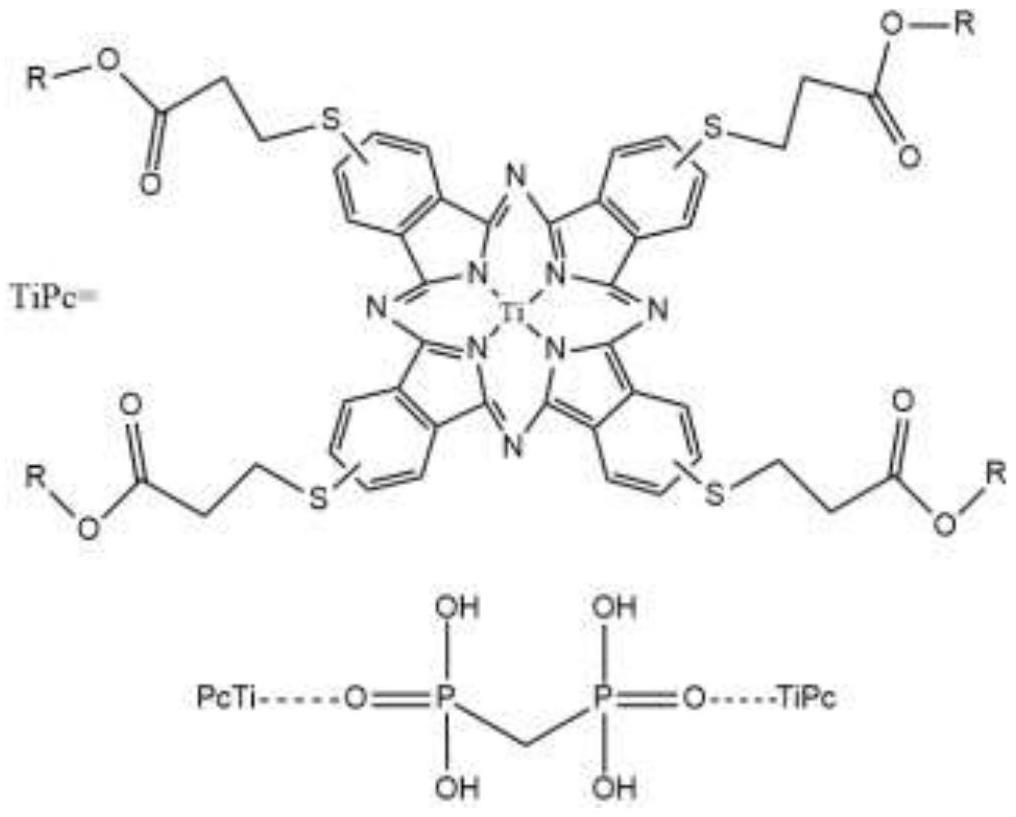

8.一种脂肪族聚酯多功能复合催化剂,所述多功能复合催化剂为含有硫醚基团的金属酞菁tipc与双磷酸配位形成的催化剂,其中所述金属酞菁tipc和催化剂具有如下结构:

[0009][0010]

其中,r为甲基、乙基和丙基中的一种或多种,优选乙基。

[0011]

本发明方法制备所得的多功能复合催化剂,酞菁作为给电子体含有孤对电子,增加了钛原子周围的电子云密度,增强了脂肪族二元酸与活性中心的络合能力,增强其催化活性;而且酞菁作为常用的聚酯染料还起到改善产品色相的作用。同时,本发明方法制备所得的多功能复合催化剂带有硫醚基团,具有稳定剂作用,有效降低缩聚过程中热氧降解,提高脂肪族聚酯分子量,产品耐候性好。金属酞菁与双磷酸配位有效提高其抗水解性。

[0012]

本发明的另一目的在于提供一种制备所述多功能复合催化剂的制备方法。

[0013]

一种制备所述的多功能复合催化剂的制备方法,所述方法包含如下步骤:

[0014]

s1:4-羟基邻苯二腈、式(i)化合物、无机碱在溶剂中反应,干燥、纯化后得到化合物a:

[0015][0016]

s2:化合物a、钛盐、1,8-二氮杂二环十一碳-7-烯(dbu)在溶剂中反应,干燥、纯化后得到金属酞菁tipc;

[0017]

s3:s2中得到的金属酞菁tipc、双磷酸在溶剂中反应,干燥后得到多功能复合催化剂。

[0018]

本发明中,s1中4-羟基邻苯二腈与式(i)化合物的摩尔比为1:(1~4),优选1:(2~3)。

[0019]

本发明中,s1所述无机碱为氢氧化钠、氢氧化钾、氢氧化钙、碳酸钠、碳酸钾、碳酸钙中的一种或多种,优选碳酸钾;优选地,s1所述4-羟基邻苯二腈与无机碱的摩尔比为1:(2

~5),优选1:(3~4)。

[0020]

本发明中,s1所述溶剂为c2-c6的小分子醇、氯仿、n,n-二甲基甲酰胺(dmf)、二甲基亚砜中的一种或多种,优选dmf。

[0021]

本发明中,s1在氮气环境和室温条件下反应5~24h,优选8~12h。

[0022]

本发明中,s1在真空干燥后,将残留物以氯仿和乙酸乙酯为洗脱剂,使用硅胶柱进行柱色谱分离,得到化合物a。

[0023]

本发明中,s2中钛盐为钛酸盐、钛醇盐和四氯化钛中的一种或多种,优选四氯化钛;优选地,s2所述化合物a与钛盐的摩尔比为4:(1~2),优选4:(1.1~1.5)。

[0024]

本发明中,s2所述化合物a与dbu摩尔比为1:(1~5),优选1:(2~4)。

[0025]

本发明中,s2所述溶剂为c2-c6的小分子醇、氯仿、n,n-二甲基甲酰胺、二甲基亚砜中的一种或多种,优选正戊醇。

[0026]

本发明中,s2在氮气气氛、温度100~200℃,优选120~170℃,反应5~48h,优选12~24h。

[0027]

本发明中,s2在真空干燥后,以二氯甲烷和四氢呋喃为洗脱剂,使用硅胶柱进行柱色谱分离,得到金属酞菁tipc。

[0028]

本发明中,s3所述金属酞菁tipc与双磷酸的摩尔比为(2~3):1,优选(2.2~2.5):1。

[0029]

本发明中,s3所述溶剂为c2-c6的小分子醇,优选丁醇。

[0030]

本发明中,s3在氮气气氛、温度50~150℃,优选80~120℃,反应1~10h,优选2~5h。

[0031]

本发明的又一目的在于提供一种脂肪族聚酯多功能复合催化剂的应用。

[0032]

一种脂肪族聚酯多功能复合催化剂的应用,所述多功能复合催化剂用于制备脂肪族聚酯。

[0033]

本发明中,所述应用的方法为:将多功能复合催化剂、丁二酸和1,4-丁二醇混合进行酯化反应,结束后抽真空,然后继续抽真空,恒温反应,得到聚酯聚合物。

[0034]

本发明中,所述催化剂的加入量为丁二酸质量的0.02~2%,优选0.2~1%。

[0035]

本发明中,加入过量的1,4-丁二醇。

[0036]

本发明中,在180~250℃下进行酯化反应。

[0037]

本发明中,第一次抽真空至1000~30000paa持续10~60min。

[0038]

本发明中,第二次抽真空至小于100paa,在220~270℃下恒温反应60~200min。

[0039]

与现有技术相比,本发明技术方案积极效果为:

[0040]

(1)本发明方法制备所得的多功能复合催化剂中酞菁增强了催化活性,而且酞菁还起到改善产品色相的作用;

[0041]

(2)本发明方法制备所得的多功能复合催化剂中的硫醚基团,具有稳定剂作用,有效降低缩聚过程中热氧降解,提高脂肪族聚酯分子量,产品耐候性好;

[0042]

(3)本发明所制备所得的多功能复合催化剂具有较好的抗水解性、光稳定性,可以长期保存,其在pbs的合成中可直接加入到原料中使用,不需要加抗氧化剂、热稳定剂。

具体实施方式

[0043]

下面结合实施例对本发明作进一步的说明,需要说明的是,实施例并不构成对本发明要求保护范围的限制。

[0044]

4-羟基邻苯二腈97%,阿拉丁试剂有限公司;

[0045]

3-巯基丙酸乙酯96%,阿拉丁试剂有限公司;

[0046]

碳酸钾98%,阿拉丁试剂有限公司;

[0047]

n,n-二甲基甲酰胺(dmf),分析纯,国药集团化学试剂有限公司;

[0048]

氯仿,分析纯,天津市富宇精细化工有限公司;

[0049]

乙酸乙酯,分析纯,天津市富宇精细化工有限公司;

[0050]

四氯化钛99%,钛酸四丁酯98%,阿拉丁试剂有限公司;

[0051]

1,8-二氮杂二环十一碳-7-烯(dbu)99%,阿拉丁试剂有限公司;

[0052]

正戊醇,分析纯,国药集团化学试剂有限公司;

[0053]

二氯甲烷,分析纯,国药集团化学试剂有限公司;

[0054]

四氢呋喃,分析纯,国药集团化学试剂有限公司;

[0055]

柱色谱硅胶,200~300目,青岛海洋化工厂;

[0056]

丁二酸,优等品,山东兰典生物科技股份有限公司;

[0057]

1,4-丁二醇(bdo),工业级,新疆美克化工股份有限公司;

[0058]

双磷酸97%,sigma-aldrich西格玛奥德里奇(上海)贸易有限公司。

[0059]

除特殊说明外,本发明所用设备和方法均为本领域通用的设备和方法。其中,1h核磁谱用bruker drx500型核磁共振仪测试;样品的分子量是采用美国waters公司的1515-2414型凝胶渗透色谱(gpc)仪来测定,其中三氯甲烷为流动相,流出速度为1ml/min,柱温为30℃,标准样为聚苯乙烯。

[0060]

聚丁二酸丁二醇酯的颜色采用l,a,b颜色体系作为评估基准,在此体系中,l为光亮度因子,a和b为颜色测量数。b表示黄蓝平衡,对聚酯颜色具有非常重要的意义,b值越低,颜色越好。色相(l值、a值和b值)采用bykgardner公司color35型自动色差仪自动进行测定。

[0061]

实施例1

[0062]

称取5.5g 4-羟基邻苯二腈、10.24g 3-巯基丙酸乙酯、15.81g碳酸钾溶于200ml的dmf中,氮气环境下室温搅拌10小时,100paa真空70℃干燥,将残留物以氯仿:乙酸乙酯(20:1,v/v)为洗脱剂,使用硅胶柱进行柱色谱分离,得到8.23g化合物a。

[0063]

表征结果为:1hnmr(300mhz,cdcl3,tms):1.29(t,3h,ch3),2.58(m,2h,ch2),3.17(m,2h,ch2),4.13(m,2h,ch2),7.72~7.79(m,2h,arh),7.87(d,1h,arh);

[0064]

称取2.6g化合物a、0.62g四氯化钛、4.56gdbu溶于500ml正戊醇中,氮气环境下加热到150℃恒温搅拌20小时,100paa真空70℃干燥,以二氯甲烷:四氢呋喃(30:1,v/v)为洗脱剂,使用硅胶柱进行柱色谱分离,得到金属酞菁tipc。

[0065]

称取10.96g金属酞菁tipc、4.07g双磷酸溶于100ml丁醇中,氮气环境下加热到100℃恒温搅拌3小时,100paa真空70℃干燥,得到多功能复合催化剂a。

[0066]

实施例2

[0067]

称取5.5g 4-羟基邻苯二腈、5.12g 3-巯基丙酸乙酯、26.35g碳酸钾溶于200ml的dmf中,氮气环境下室温搅拌5小时,100paa真空70℃干燥,将残留物以氯仿:乙酸乙酯(20:

1,v/v)为洗脱剂,使用硅胶柱进行柱色谱分离,得到6.81g化合物a。

[0068]

称取2.6g化合物a、0.47g四氯化钛、1.52gdbu溶于500ml正戊醇中,氮气环境下加热到100℃恒温搅拌5小时,100paa真空70℃干燥,以二氯甲烷:四氢呋喃(30:1,v/v)为洗脱剂,使用硅胶柱进行柱色谱分离,得到金属酞菁tipc。

[0069]

称取10.96g金属酞菁tipc、3.54g双磷酸溶于100ml丁醇中,氮气环境下加热到50℃恒温搅拌1小时,100paa真空70℃干燥,得到多功能复合催化剂b。

[0070]

实施例3

[0071]

称取5.5g 4-羟基邻苯二腈、20.47g 3-巯基丙酸乙酯、10.54g碳酸钾溶于400ml的dmf中,氮气环境下室温搅拌24小时,100paa真空70℃干燥,将残留物以氯仿:乙酸乙酯(20:1,v/v)为洗脱剂,使用硅胶柱进行柱色谱分离,得到7.56g化合物a。

[0072]

称取2.6g化合物a、0.95g四氯化钛、7.6gdbu溶于500ml正戊醇中,氮气环境下加热到200℃恒温搅拌48小时,100paa真空70℃干燥,以二氯甲烷:四氢呋喃(30:1,v/v)为洗脱剂,使用硅胶柱进行柱色谱分离,得到金属酞菁tipc。

[0073]

称取10.96g金属酞菁tipc、5.31g双磷酸溶于100ml丁醇中,氮气环境下加热到150℃恒温搅拌10小时,100paa真空70℃干燥,得到多功能复合催化剂c。

[0074]

实施例4

[0075]

在5l聚酯釜中加入丁二酸10mol、丁二醇12mol、5.9g催化剂a,升温至-180℃,开始反应,1h内逐渐升温至200℃,继续反应2小时,完成酯化过程。将反应釜逐渐抽真空至2000paa,持续30min,然后逐渐抽真空至100paa以下,升温至250℃并保持,进行缩聚反应,反应150min,得到聚合物熔体,经水冷切粒,得到产品。

[0076]

实施例5

[0077]

在5l聚酯釜中加入丁二酸10mol、丁二醇13mol、5.9g催化剂b,升温至180℃,开始反应,1h内逐渐升温至250℃,继续反应2小时,完成酯化过程。将反应釜逐渐抽真空至3000paa,持续40min,然后逐渐抽真空至100paa以下,升温至250℃并保持,进行缩聚反应,反应60min,得到聚合物熔体,经水冷切粒,得到产品。

[0078]

实施例6

[0079]

在5l聚酯釜中加入丁二酸10mol、丁二醇14mol、5.9g催化剂c,升温至180℃,开始反应,1h内逐渐升温至220℃,继续反应2小时,完成酯化过程。将反应釜逐渐抽真空至20000paa,持续50min,然后逐渐抽真空至100paa以下,升温至250℃并保持,进行缩聚反应,反应120min,得到聚合物熔体,经水冷切粒,得到产品。

[0080]

实施例7

[0081]

在5l聚酯釜中加入丁二酸10mol、丁二醇12mol、0.236g催化剂a,升温至180℃,开始反应,1h内逐渐升温至200℃,继续反应3小时,完成酯化过程。将反应釜逐渐抽真空至2000paa,持续30min,然后逐渐抽真空至100paa以下,升温至250℃并保持,进行缩聚反应,反应200min,得到聚合物熔体,经水冷切粒,得到产品。

[0082]

实施例8

[0083]

在5l聚酯釜中加入丁二酸10mol、丁二醇12mol、23.6g催化剂a,升温至180℃,开始反应,1h内逐渐升温至200℃,继续反应1小时,完成酯化过程。将反应釜逐渐抽真空至2000paa,持续30min,然后逐渐抽真空至100paa以下,升温至250℃并保持,进行缩聚反应,

反应100min,得到聚合物熔体,经水冷切粒,得到产品。

[0084]

对比例1

[0085]

在5l聚酯釜中加入丁二酸10mol、丁二醇12mol、5.9g钛酸四丁酯,升温至180℃,开始反应,1h内逐渐升温至200℃,继续反应2小时,完成酯化过程。将反应釜逐渐抽真空至2000paa,持续30min,然后逐渐抽真空至100paa以下,升温至250℃并保持,进行缩聚反应,反应150min,得到聚合物熔体,经水冷切粒,得到产品。

[0086]

表1不同催化剂合成产品的性能

[0087][0088]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1