一种高韧性环氧树脂的制备方法与流程

1.本发明属于材料科学领域,具体涉及一种高韧性环氧树脂的制备方法。

背景技术:

2.通用型双酚a型环氧树脂由于骨架为刚性结构,因此其固化物存在弯曲强度和拉伸强度和耐高低温性上的缺陷。通常在配方设计中引入长碳链或六元环的小分子环氧缩水甘油醚类的结构材料混配来补充结构上的不足,由于添加量对性能要求的局限性,只能解决部分柔性和韧性问题,并没有在真正意义上解决高低温环境下的抗开裂问题,与之配合使用的固化剂体系也存在相同类似的问题。究其原因是通用型的环氧树脂在抗开裂方面有结构上的瓶颈,从而造成配方体系刚性有余,柔韧性不足,短时间、特别是在温差明显的领域和环境下就容易出现开裂现象。

技术实现要素:

3.针对上述问题,本发明提供了一种高韧性环氧树脂的制备方法,针对通用型双酚型环氧树脂材料特别提出了通过环氧基与羟基的接枝反应,将柔韧性环状结构的材料,通过加成反应生成带柔韧基团的高分子材料的制备方法,以及应用此种材料设计合理的刚柔并济配方,以满足此类实际应用需求。

4.本发明所提供的方案如下:

5.一种高韧性环氧树脂的制备方法,由基体环氧树脂接枝酚羟基单体所制得。具体的反应是:打开环氧树脂的环氧基与酚羟基进行醚化反应,同时形成新的羟基,这个羟基和环氧基醚化,又形成新的羟基,一直到环氧值达到要求为止。具体包括以下步骤:

6.s1:反应釜中加入质量份的基体环氧树脂树脂92.5

‑

95份、酚羟基单体5

‑

7.5份,温度120

‑

130℃下搅拌1

‑

1.5h。

7.所选用的基体环氧树脂一般选择双酚a型环氧树脂,如e

‑

51、e

‑

54,或者双酚f型环氧树脂,如f

‑

170,可以选择单种基体环氧树脂或者是几种的混合物;酚羟基单体一般选择邻甲酚、对甲酚、腰果酚、壬基酚、十二烷基酚、对叔丁基苯酚中的一种或几种。

8.s2:反应釜中加入催化剂0.75

‑

1份,升温至155

‑

160℃,搅拌反应1.5

‑

2.5h。

9.基体环氧树脂和酚羟基单体的酚羟基在催化剂作用下,达到一定温度后,酚羟基促使环氧基开环,开始进行接枝反应,温度根据不同的基体树脂和酚羟基单体的选择进行调整。同时,在基体环氧树脂的选择上,通常所选用的e

‑

51、e

‑

54或者f

‑

170,本身分子链中的羟基含量较少,不易进行分子链内的开环反应,同时控制反应时间,在达到预设环氧值目标后及时降温停止反应,避免自固化的发生。

10.催化剂通常选择季铵盐,一般选择为三苯基磷、三乙基氯化铵、四丁基氯化铵、四乙基溴化铵、四丁基溴化铵、丁基三苯基溴化磷中的一种或几种。

11.s3:对反应釜中的物料进行环氧值检测,当环氧值达到标准环氧值时,降低温度至室温,结束反应。

12.以盐酸丙酮法测试环氧值,通常来说,当反应釜中物料反应至1.5h后,便需要对物料进行环氧值检测,直至环氧值达到预设标准时,立刻进行降温,反应停止。

13.上述的标准环氧值,以如下公式进行确定:

[0014][0015]

其中,w1为基体环氧树脂用量;

[0016]

w2为酚羟基单体用量;

[0017]

e1为基体环氧树脂的环氧当量;

[0018]

e2为所述高韧性环氧树脂的环氧当量。

[0019]

根据公式能够计算出目标产物的环氧当量,即可对应的计算环氧值。

[0020]

对本技术所优选的原料来说,一般的标准环氧值为0.48

‑

0.54eq/100g。

[0021]

同时,其他相应的标准可参考如下:

[0022]

有机氯:≤300ppm(电位滴定法)

[0023]

无机氯:≤20ppm(电位滴定法)

[0024]

色泽:3

‑

5#(加德纳法)

[0025]

s4:对反应釜中的物料进行过滤,得到所述高韧性环氧树脂。

[0026]

与现有技术相比,本发明优点是:

[0027]

1、将柔韧性环状结构的材料,通过加成反应生成带柔韧基团的高分子材料的制备方法,以及应用此种材料设计合理的刚柔并济配方,固化后的产品柔韧性好,高低温环境下抗开裂效果明显。

[0028]

2、工艺简单,原料易得,能够有效降低生产成本,适用于工业化生产。

[0029]

3、针对不同的季节、不同的应用领域,可以做出不同的系列产品,做到产品个性化、专业化。

具体实施方式

[0030]

下面是结合实施例对本发明进一步说明。

[0031]

实施例中所使用的原料如非特殊说明,均为市购。

[0032]

实施例1

[0033]

生产原料:基体环氧树脂e

‑

51 950份,腰果酚50份、三苯基磷0.5份。

[0034]

s1:反应釜中加入质量份的基体环氧树脂树脂950份、腰果酚50份,温度120℃下搅拌1h。

[0035]

s2:加入催化剂0.5份,升温至155℃,搅拌反应1.5h。

[0036]

s3:检测物料环氧值至0.497eq/100g,降温,停止反应。

[0037]

s4:过滤,得到所述高韧性环氧树脂。

[0038]

检测所得产品技术指标:

[0039]

环氧值:0.497eq/100g

[0040]

有机氯:290ppm

[0041]

无机氯:20ppm

[0042]

色泽(加德纳法):5#

[0043]

将本例所制得高韧性环氧树脂进行固化,固化剂为聚酰胺固化剂650,固化条件60℃/3hr+常温/3d,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0044]

对比例1

[0045]

以环氧树脂e51进行固化,固化剂为聚酰胺固化剂650,固化条件60℃/3hr+常温/3d,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0046]

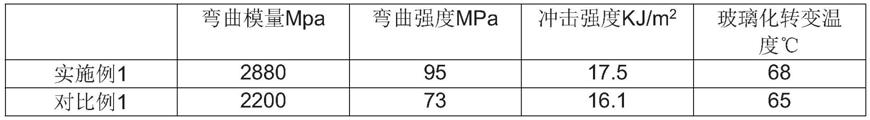

测试实施例1与对比例1所制得圆柱体固化物性能如下:

[0047][0048]

将实施例1与对比例1所制得圆柱体固化物进行冷热试验,试验温度

‑

40℃

‑

80℃,升降温速率10℃/min。对比例1第四个循环产生可见细小微裂纹,实施例1第六个循环未见明显裂纹。

[0049]

实施例2

[0050]

以实施例1所制得高韧性环氧树脂进行固化,固化剂为苯酐,固化条件60℃/3hr+常温/3d,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0051]

对比例2

[0052]

以环氧树脂e51进行固化,固化剂苯酐,固化条件60℃/3hr+常温/3d,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0053]

测试实施例2与对比例2所制得圆柱体固化物性能如下:

[0054][0055]

将实施例2与对比例2所制得圆柱体固化物进行冷热试验,试验温度

‑

40℃

‑

80℃,升降温速率10℃/min。对比例2第二个循环产生可见细小微裂纹,实施例2第六个循环微小裂纹。

[0056]

实施例3

[0057]

生产原料:基体环氧树脂e

‑

51 950份,壬基酚50份、三苯基磷0.5份。

[0058]

s1:反应釜中加入质量份的基体环氧树脂树脂950份、腰果酚50份,温度125℃下搅拌1h。

[0059]

s2:加入催化剂0.5份,升温至155℃,搅拌反应1.5h。

[0060]

s3:检测物料环氧值至0.49eq/100g,降温,停止反应。

[0061]

s4:过滤,得到所述高韧性环氧树脂。

[0062]

检测所得产品技术指标:

[0063]

环氧值:0.49eq/100g

[0064]

有机氯:256ppm

[0065]

无机氯:18ppm

[0066]

色泽(加德纳法):3#

[0067]

将本例所制得高韧性环氧树脂进行固化,固化剂为固化剂593,固化条件常温/7d,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0068]

对比例3

[0069]

以环氧树脂e51进行固化,固化固化剂593,固化条件常温/7d,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0070]

测试实施例3与对比例3所制得圆柱体固化物性能如下:

[0071][0072]

将实施例3与对比例3所制得圆柱体固化物进行冷热试验,试验温度

‑

40℃

‑

80℃,升降温速率15℃/min。对比例3第二个循环产生明显裂纹,实施例3第五个循环未见明显裂纹。

[0073]

实施例4

[0074]

以实施例3所制得高韧性环氧树脂进行固化,固化剂为固化剂593,固化条件95℃/8hr+105℃/3hr+145℃/6hr,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0075]

对比例4

[0076]

以环氧树脂e51进行固化,固化固化剂593,固化条件95℃/8hr+105℃/3hr+145℃/6hr,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0077]

测试实施例4与对比例4所制得圆柱体固化物性能如下:

[0078][0079]

将实施例4与对比例4所制得圆柱体固化物进行冷热试验,试验温度

‑

40℃

‑

80℃,升降温速率15℃/min。对比例4第四个循环产生微小裂纹,实施例4第六个循环未见明显裂纹。

[0080]

实施例5

[0081]

生产原料:基体环氧树脂e

‑

51 950份,十二烷基酚50份、三苯基磷0.5份。

[0082]

s1:反应釜中加入质量份的基体环氧树脂树脂950份、腰果酚50份,温度130℃下搅拌1h。

[0083]

s2:加入催化剂0.5份,升温至160℃,搅拌反应1.5h。

[0084]

s3:检测物料环氧值至0.495eq/100g,降温,停止反应。

[0085]

s4:过滤,得到所述高韧性环氧树脂。

[0086]

检测所得产品技术指标:

[0087]

环氧值:0.495eq/100g

[0088]

有机氯:220ppm

[0089]

无机氯:16ppm

[0090]

色泽(加德纳法):3#

[0091]

将本例所制得高韧性环氧树脂进行固化,固化剂为固化剂t33,固化条件常温/7d,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0092]

对比例5

[0093]

以环氧树脂e51进行固化,固化固化剂t33,固化条件常温/7d,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0094]

测试实施例5与对比例5所制得圆柱体固化物性能如下:

[0095][0096]

将实施例5与对比例5所制得圆柱体固化物进行冷热试验,试验温度

‑

40℃

‑

80℃,升降温速率20℃/min。对比例5第三个循环产生明显裂纹,实施例5第六个循环未见明显裂纹。

[0097]

实施例6

[0098]

以实施例5所制得高韧性环氧树脂进行固化,固化剂为顺酐,固化条件95℃/8hr+105℃/3hr+145℃/6hr,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0099]

对比例6

[0100]

以环氧树脂e51进行固化,固化剂为顺酐,固化条件95℃/8hr+105℃/3hr+145℃/6hr,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0101]

测试实施例6与对比例6所制得圆柱体固化物性能如下:

[0102][0103]

将实施例6与对比例6所制得圆柱体固化物进行冷热试验,试验温度

‑

40℃

‑

80℃,升降温速率20℃/min。对比例6第四个循环产生微小裂纹,实施例6第六个循环未见明显裂纹。

[0104]

实施例7

[0105]

生产原料:基体环氧树脂f

‑

170 925份,腰果酚75份、三苯基磷0.75份。

[0106]

s1:反应釜中加入质量份的环氧树脂f

‑

170 925份、腰果酚75份,温度120℃下搅拌1h。

[0107]

s2:加入催化剂0.75份,升温至155℃,搅拌反应1.5h。

[0108]

s3:检测物料环氧值至0.52eq/100g,降温,停止反应。

[0109]

s4:过滤,得到所述高韧性环氧树脂。

[0110]

检测所得产品技术指标:

[0111]

环氧值:0.52eq/100g

[0112]

有机氯:220ppm

[0113]

无机氯:20ppm

[0114]

色泽(加德纳法):5#

[0115]

将本例所制得高韧性环氧树脂进行固化,固化剂为聚酰胺固化剂651,固化条件60℃/3hr+常温/3d,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0116]

对比例7

[0117]

以环氧树脂f

‑

170进行固化,固化剂为聚酰胺固化剂651,固化条件60℃/3hr+常温/3d,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0118]

测试实施例7与对比例7所制得圆柱体固化物性能如下:

[0119][0120]

将实施例7与对比例7所制得圆柱体固化物进行冷热试验,试验温度

‑

40℃

‑

80℃,升降温速率10℃/min。对比例7第四个循环产生明显裂纹,实施例7第六个循环未见明显裂纹。

[0121]

实施例8

[0122]

以实施例7所制得高韧性环氧树脂进行固化,固化剂为二氨基二苯基砜,固化条件95℃/8hr+105℃/3hr+145℃/6hr,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0123]

对比例8

[0124]

以环氧树脂f

‑

170进行固化,固化剂为二氨基二苯基砜,固化条件95℃/8hr+105℃/3hr+145℃/6hr,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0125]

测试实施例8与对比例8所制得圆柱体固化物性能如下:

[0126][0127]

将实施例8与对比例8所制得圆柱体固化物进行冷热试验,试验温度

‑

40℃

‑

80℃,升降温速率10℃/min。对比例8第二个循环产生微小裂纹,实施例8第六个循环产生微小裂纹。

[0128]

实施例9

[0129]

生产原料:基体环氧树脂f

‑

170 925份,壬基酚75份、三苯基磷0.75份。

[0130]

s1:反应釜中加入质量份的环氧树脂f

‑

170 925份、腰果酚75份,温度120℃下搅拌

1h。

[0131]

s2:加入催化剂0.75份,升温至156℃,搅拌反应1.5h。

[0132]

s3:检测物料环氧值至0.51eq/100g,降温,停止反应。

[0133]

s4:过滤,得到所述高韧性环氧树脂。

[0134]

检测所得产品技术指标:

[0135]

环氧值:0.51eq/100g

[0136]

有机氯:230ppm

[0137]

无机氯:15ppm

[0138]

色泽(加德纳法):3#

[0139]

将本例所制得高韧性环氧树脂进行固化,固化剂为聚酰胺固化剂140,固化条件60℃/3hr+常温/3d,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0140]

对比例9

[0141]

以环氧树脂f

‑

170进行固化,固化剂为聚酰胺固化剂140,固化条件60℃/3hr+常温/3d,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0142]

测试实施例9与对比例9所制得圆柱体固化物性能如下:

[0143][0144]

将实施例9与对比例9所制得圆柱体固化物进行冷热试验,试验温度

‑

40℃

‑

80℃,升降温速率15℃/min。对比例9第四个循环产生细微裂纹,实施例9第六个循环未见明显裂纹。

[0145]

实施例10

[0146]

以实施例9所制得高韧性环氧树脂进行固化,固化剂为双氰胺,固化条件125℃/8hr+155℃/3hr+180℃/6hr,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0147]

对比例10

[0148]

以环氧树脂f

‑

170进行固化,固化剂为双氰胺,固化条件125℃/8hr+155℃/3hr+180℃/6hr,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0149]

测试实施例10与对比例10所制得圆柱体固化物性能如下:

[0150][0151]

将实施例10与对比例10所制得圆柱体固化物进行冷热试验,试验温度

‑

40℃

‑

80℃,升降温速率15℃/min。对比例10第三个循环产生微小裂纹,实施例10第无个循环未见裂纹。

[0152]

实施例11

[0153]

生产原料:基体环氧树脂f

‑

170 925份,十二烷基酚75份、三苯基磷0.75份。

[0154]

s1:反应釜中加入质量份的环氧树脂f

‑

170 925份、十二烷基酚75份,温度130℃下搅拌1h。

[0155]

s2:加入催化剂0.75份,升温至160℃,搅拌反应1.5h。

[0156]

s3:检测物料环氧值至0.516eq/100g,降温,停止反应。

[0157]

s4:过滤,得到所述高韧性环氧树脂。

[0158]

检测所得产品技术指标:

[0159]

环氧值:0.516eq/100g

[0160]

有机氯:229ppm

[0161]

无机氯:20ppm

[0162]

色泽(加德纳法):3#

[0163]

将本例所制得高韧性环氧树脂进行固化,固化剂为固化剂t39,固化条件常温/7d,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0164]

对比例11

[0165]

以环氧树脂f

‑

170进行固化,固化剂为固化剂t39,固化条件常温/7d,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0166]

测试实施例11与对比例11所制得圆柱体固化物性能如下:

[0167][0168]

将实施例11与对比例11所制得圆柱体固化物进行冷热试验,试验温度

‑

40℃

‑

80℃,升降温速率20℃/min。对比例11第二个循环产生细微裂纹,实施例11第六个循环未见明显裂纹。

[0169]

实施例12

[0170]

以实施例11所制得高韧性环氧树脂进行固化,固化剂为酚醛树脂,固化条件95℃/3hr+115℃/6hr+145℃/8hr,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0171]

对比例12

[0172]

以环氧树脂f

‑

170进行固化,固化剂为酚醛树脂,固化条件95℃/3hr+115℃/6hr+145℃/8hr,固化为高50mm、直径50mm的圆柱体,固化物中嵌入12mm六个棱角的不锈钢金属螺母为嵌件。

[0173]

测试实施例12与对比例12所制得圆柱体固化物性能如下:

[0174][0175]

将实施例12与对比例12所制得圆柱体固化物进行冷热试验,试验温度

‑

40℃

‑

80℃,升降温速率20℃/min。对比例12第三个循环产生微小裂纹,实施例12第六个循环未见裂纹。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1