一种酶解牛油制备工艺的制作方法

1.本发明涉及酶解制备技术领域,尤其涉及一种酶解牛油制备工艺。

背景技术:

2.牛油油脂的现有加工方式就是先利用高温熔炼牛生脂,然后经过滤、脱胶、脱色、脱水、脱臭等工艺得到的成品油脂。但是上述工艺存在一些缺点:一、高温熔炼法容易使牛油中的营养物质流失、油脂的提取率不高;二、还会使风味焦苦、产生对人体有害的物质,最终产品的酸价和过氧化值也较高,油脂的感官评价结果不理想;三、牛油中的挥发性风味成分在油脂精炼的过程中还会大量损失,导致牛油的香气成分不足。

技术实现要素:

3.本发明的目的在于提供一种酶解牛油制备工艺,解决现有技术中酶解效率低、牛油营养成分流失快的问题。

4.本发明的目的通过以下述技术方案来实现,包括以下步骤:s1.牛生脂处理,将从动物牛本体上分割出来的牛生脂进行绞碎处理,得到小块生脂;s2.入罐处理,将已经绞碎的牛生脂和液体倒入酶解罐中,其中绞碎生脂与液体份数比为0.5-1.5份:6-9份,同时控制罐内温度为45℃-55℃;s3.混合酶解,在温度稳定后的生脂中,加入含量为0.6%-1.0%的复合酶,持续酶解4h-6h,得到初级酶解生牛脂液;s4.炼制,将初级酶解生牛脂液加入到熔炼釜中进行加工炼制,得到中级酶解生牛脂液;s5.精炼处理,中级酶解生牛脂液进行精炼处理后,得到酶解牛油;s6.循环上述s2-s5步骤,直达加工成品工序结束。

5.需要说明的是,现有技术在进行酶解牛油制备中,通常会采用单一酶进行持续酶解作用,同时会辅助采用温度以及溶液用量的变化进行酶解,本技术采用了复合酶外加牛生脂的预先处理,可以促使牛生脂的脂内活性较高,同时可以保证分子细胞间隙扩大。

6.所述步骤s1具体内容为:牛生脂切成小块,块状大小为1mm

×

1mm,且绞碎持续时间为0.5h-2.5h。

7.需要说明的是,块状大小对后续炼制也起到关键作用,本技术采用1mm

×

1mm可以保证牛生脂的在后续步骤中的充分反应酶解,现有技术普遍将牛生脂进行简单的分割处理进而进行加工,后续步骤作业效果必然弱于本技术。

8.所述步骤s2具体内容为:牛生脂在酶解罐中进行ph为6-7的持续密闭酶解作业,持续时间为2h-4h。

9.需要说明的是,保证ph在6-7之间保证酶解环境处于一种中性状态,提供较高的活性空间。

10.所述步骤s3具体内容为:所述复合酶为木瓜蛋白酶、菠萝蛋白酶、风味蛋白酶的复合,其中木瓜蛋白酶、菠萝蛋白酶、风味蛋白酶的加入比例为1-2:3-4:2-3。

11.需要说明的是采用复合酶可以高效保证酶解的充分与彻底,申请人在实际实验中发现,采用上述复合酶进行发酵可以很大程度提高酶解效果以及减少酶解的时间。

12.所述步骤s4具体内容为:所述初级酶解生牛脂的炼制时间为2h-4h,其中炼制过程中控制温度60℃-80℃。

13.需要说明的是,炼制时间保持在2h-4h,可以保证炼制的充分进行,保持温度在60至80℃可以有效提供一个适宜温度环境,加强炼制的效果。

14.所述步骤s5具体内容为:中级酶解生牛脂会经历脱胶,脱酸,脱色,脱臭四步处理,进而得到酶解牛油。

15.需要说明的是脱胶,脱酸,脱色,脱臭四个步骤可以保证酶解生牛脂充分变成需要的酶解牛油,且纯度较高。

16.本发明与现有技术相比,具有如下的优点和有益效果:

17.1.现有技术在进行酶解牛油制备中,通常会采用单一酶进行持续酶解作用,同时会辅助采用温度以及溶液用量的变化进行酶解,本技术采用了复合酶外加牛生脂的预先处理,可以促使牛生脂的脂内活性较高,同时可以保证分子细胞间隙扩大;

18.2.炼制时间保持在2h-4h,可以保证炼制的充分进行,保持温度在60至80℃可以有效提供一个适宜温度环境,加强炼制的效果;

19.3.采用复合酶可以高效保证酶解的充分与彻底,申请人在实际实验中发现,采用上述复合酶进行发酵可以很大程度提高酶解效果以及减少酶解的时间。

附图说明

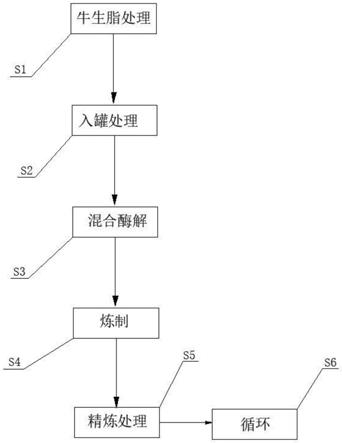

20.图1是本发明的工序流程示意图。

具体实施方式

21.请参考说明附图1,本实施例提供了一种酶解牛油制备工艺,该酶解牛油制备工艺主要用于解决现有技术酶解效率低、牛油营养成分流失快的问题,该工艺已经处于实际使用阶段。

22.需要说明的是,本技术中的复合酶中的组分均选自诺维信(中国)生物技术有限公司。

23.实施例1

24.s1.牛生脂处理,将从动物牛本体上分割出来的牛生脂进行绞碎处理,得到小块生脂;s2.入罐处理,将已经绞碎的牛生脂和液体倒入酶解罐中,其中绞碎生脂与液体份数比为0.5份:6份,同时控制罐内温度为45℃;s3.混合酶解,在温度稳定后的生脂中,加入含量为0.6%的复合酶,持续酶解4h,得到初级酶解生牛脂液;s4.炼制,将初级酶解生牛脂液加入到熔炼釜中进行加工炼制,得到中级酶解生牛脂液;s5.精炼处理,中级酶解生牛脂液进行精炼处理后,得到酶解牛油;s6.循环上述s2-s5步骤,直达加工成品工序结束。

25.其中,所述步骤s1具体内容为:牛生脂切成小块,块状大小为1mm

×

1mm,且绞碎持续时间为0.5h。所述步骤s2具体内容为:牛生脂在酶解罐中进行ph为6的持续密闭酶解作业,持续时间为2h。所述步骤s3具体内容为:所述复合酶为木瓜蛋白酶、菠萝蛋白酶、风味蛋白酶的复合,其中木瓜蛋白酶、菠萝蛋白酶、风味蛋白酶的加入比例为1:3:2。所述步骤s4具体内容为:所述初级酶解生牛脂的炼制时间为2h,其中炼制过程中控制温度60℃。所述步骤s5具体内容为:中级酶解生牛脂会经历脱胶,脱酸,脱色,脱臭四步处理,进而得到酶解牛

油。

26.实施例2

27.s1.牛生脂处理,将从动物牛本体上分割出来的牛生脂进行绞碎处理,得到小块生脂;s2.入罐处理,将已经绞碎的牛生脂和液体倒入酶解罐中,其中绞碎生脂与液体份数比为1份:7份,同时控制罐内温度为50℃;s3.混合酶解,在温度稳定后的生脂中,加入含量为0.8%的复合酶,持续酶解5h,得到初级酶解生牛脂液;s4.炼制,将初级酶解生牛脂液加入到熔炼釜中进行加工炼制,得到中级酶解生牛脂液;s5.精炼处理,中级酶解生牛脂液进行精炼处理后,得到酶解牛油;s6.循环上述s2-s5步骤,直达加工成品工序结束。

28.其中,所述步骤s1具体内容为:牛生脂切成小块,块状大小为1mm

×

1mm,且绞碎持续时间为1h。所述步骤s2具体内容为:牛生脂在酶解罐中进行ph为6.5的持续密闭酶解作业,持续时间为3h。所述步骤s3具体内容为:所述复合酶为木瓜蛋白酶、菠萝蛋白酶、风味蛋白酶的复合,其中木瓜蛋白酶、菠萝蛋白酶、风味蛋白酶的加入比例为2∶4∶3。所述步骤s4具体内容为:所述初级酶解生牛脂的炼制时间为3h,其中炼制过程中控制温度70℃。所述步骤s5具体内容为:中级酶解生牛脂会经历脱胶,脱酸,脱色,脱臭四步处理,进而得到酶解牛油.

29.实施例3

30.s1.牛生脂处理,将从动物牛本体上分割出来的牛生脂进行绞碎处理,得到小块生脂;s2.入罐处理,将已经绞碎的牛生脂和液体倒入酶解罐中,其中绞碎生脂与液体份数比为1份:8份,同时控制罐内温度为50摄氏度;s3.混合酶解,在温度稳定后的生脂中,加入含量为1.0%的复合酶,持续酶解4h,得到初级酶解生牛脂液;s4.炼制,将初级酶解生牛脂液加入到熔炼釜中进行加工炼制,得到中级酶解生牛脂液;s5.精炼处理,中级酶解生牛脂液进行精炼处理后,得到酶解牛油;s6.循环上述s2-s5步骤,直达加工成品工序结束。

31.其中,所述步骤s1具体内容为:牛生脂切成小块,块状大小为1mm

×

1mm,且绞碎持续时间为2.5h。所述步骤s2具体内容为:牛生脂在酶解罐中进行ph为6的持续密闭酶解作业,持续时间为4h。所述步骤s3具体内容为:所述复合酶为木瓜蛋白酶、菠萝蛋白酶、风味蛋白酶的复合,其中木瓜蛋白酶、菠萝蛋白酶、风味蛋白酶的加入比例为1∶3∶2。所述步骤s4具体内容为:所述初级酶解生牛脂的炼制时间为4h,其中炼制过程中控制温度80℃。所述步骤s5具体内容为:中级酶解生牛脂会经历脱胶,脱酸,脱色,脱臭四步处理,进而得到酶解牛油。

32.根据上述实施例,申请人进行了实验对比,得到以下表1内的数据:

33.理化指标酶解牛油国标规定酸价(koh)/(mg/g)1.24

±

0.09≤2.5过氧化值/(g/100g)0.08

±

0.001≤0.20丙二醛/(mg/100g)0.11

±

0.005≤0.25

34.表1理化指标汇总

35.根据上表可以明确看出,酶解牛油成品中的酸价、过氧化值以及丙二醛的含量均低于国标规定,因此,使用本技术的工艺可以使牛生脂肪的酶解加工不会导致牛油成品的酸价、过氧化值以及丙二醛升高,保证了酶解牛油的健康以及纯度,同时也间接保证了酶解牛油的口感。

36.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1