一种高纯度甲基丙烯醛的吸收和精制方法与流程

1.本发明属于精细化工领域,具体涉及一种高纯度甲基丙烯醛的吸收和精制方法。

背景技术:

2.甲基丙烯醛是一种重要的化工原料,进一步氧化可以得到甲基丙烯酸,并衍生出甲基丙烯酸甲酯、甲基丙烯酸缩水甘油酯等产品;甲基丙烯醛经过还原,可以得到甲基烯丙醇,它是新一代高性能减水剂的重要原料;除此以外,甲基丙烯醛还可用于共聚物和树脂制造。

3.目前,生产甲基丙烯醛的方法主要是异丁烯或叔丁醇选择性氧化法,该方法绿色环保。但是该方法得到的产物是气体状态,其中含有大量的稀释气体(如氮气等),甲基丙烯醛的含量较低,需要通过吸收的方法分离得到甲基丙烯醛。

4.专利cn 1817844a采用水作为吸收剂对甲基丙烯醛进行吸收,但是由于水与甲基丙烯醛的互溶性较差,需要大量的水用于吸收,吸收效率低下,能耗大。

5.专利gp2110031采用甲醇作为吸收剂提高了吸收效率,但是甲醇沸点太低,在吸收过程中容易汽化,造成大量甲醇随尾气排放,甲醇损失多且易造成安全事故。

6.专利us3957880使用乙醇、异丙醇作为吸收剂,这些吸收剂虽然沸点比甲醇高,但是氧化反应中的大量稀释气体的存在还是会使吸收剂被带走,造成损失,且这两种醇与水的互溶性好,反应产物中的水也会同样被吸收,造成分离困难。

7.专利cn101844973a采用碳数大于4的醇类作为吸收剂,在一定程度上减少了吸收剂的损耗,但是碳数较大的醇类基本上都具有较强的刺激性气味(如丁醇有刺激性气味,会引起咳嗽),导致吸收后的尾气排放后严重污染空气,且部分醇类闪点较低,使用不安全。

8.cn103833537a采用碳数为6~8的烷烃作为吸收剂,但是这些烷烃的沸点与甲基丙烯醛的沸点相差较小,分离困难,且由于沸点较低同样会导致较多的吸收剂损耗。

9.专利cn101020625采用离子液体进行吸收,吸收效率高,但是离子液体价格昂贵,难以大规模使用。

技术实现要素:

10.为了克服现有技术的不足,本发明的目的是提供一种高纯度甲基丙烯醛的吸收和精制方法,使甲基丙烯醛的吸收率高,方便分离,且无害。

11.为解决上述问题,本发明所采用的技术方案如下:

12.一种高纯度甲基丙烯醛的吸收和精制方法,其特征在于,包括以下步骤:

13.s1、异丁烯或者叔丁醇经选择性氧化后的混合气体经冷却后,进入吸收塔;

14.s2、使用苯氧乙醇、二乙二醇单苯醚或两者的混合物作为吸收剂,对所述混合气体进行逆流吸收;

15.s3、含甲基丙烯醛的吸收液经静置分层,分去上层的水相,重组分进入精馏塔;

16.s4、所述重组份经过精馏后得到高纯度的甲基丙烯醛,塔底物料经冷却后返回吸

收塔,作为吸收剂循环使用。

17.作为本发明的优选实施方式,s1中,异丁烯或者叔丁醇选择性氧化后的气体冷却至10~20℃后,进入吸收塔。气体温度过高,吸收效率降低,气体温度过低,冷却所需的能耗增加。

18.作为本发明的优选实施方式,s2中选用的吸收剂为苯氧乙醇与二乙二醇单苯醚的质量比为10:1~5:1的混合溶剂。苯氧乙醇的凝固点较二乙二醇单苯醚的凝固点高,但是苯氧乙醇的水溶性比二乙二醇单苯醚的水溶性差,两者混合使用,能很好的解决凝固点和水溶性的问题。

19.作为本发明的优选实施方式,s2中吸收的条件为吸收塔底温度为12~20℃,吸收剂温度为12~25℃。吸收剂和吸收塔底的温度过高,吸收效率降低;温度过低,能耗增加。

20.作为本发明的优选实施方式,s2中吸收过程中选择气液质量比为1:1~1:10,更为优选的是1:1.5~1:5。吸收剂用量越大,吸收效果越好,但是后续的精馏过程所需的能耗更大;吸收剂用量过小,吸收效果达不到要求。

21.作为本发明的优选实施方式,s3中吸收液静置分层的时间为1~2h。吸收液经过静置分层,部分水分可以与吸收液分离,通过分液可除去分层的水,从而减少后续精馏所需的能耗,同时提高产品纯度。

22.作为本发明的优选实施方式,s4中精馏塔底的温度为70~85℃,更为优选的温度为75~78℃。精馏过程的回流比为0.5~5,更为优选的回流比为0.5~1.5。由于吸收液中杂质含量少,且甲基丙烯醛与吸收剂的沸点差距大,因此可选用较小的回流比,提高生产效率;但是,回流比太小,产品纯度又达不到要求。

23.经过吸收后的尾气组成为甲基丙烯醛含量为0.1~0.3v/v%,异丁烯0.15~0.25v/v%,氮气89~90v/v%,氧气0.1~0.2v/v%,一氧化碳及二氧化碳0.3~0.5v/v%,甲基丙烯酸0.01~0.08v/v%,微量的丙酮等。

24.与现有技术相比,本发明的有益效果在于:

25.本发明提供的高纯度甲基丙烯醛的吸收和精制方法,以异丁烯或者叔丁醇经选择性氧化后得到的气相产物为原料,经过吸收、静置分层、精馏后,得到纯度大于99%的甲基丙烯醛。该工艺吸收效果好、操作简单、吸收剂损失少、能耗低、产品纯度高且整个工艺安全性高,适合工业化生产。

26.具体而言,本发明相对于现有技术具有以下突出的优势:

27.(1)绿色安全:本发明使用的吸收剂为苯氧乙醇、二乙二醇单苯醚中的一种或者两者的混合物,其中苯氧乙醇常用于化妆品,安全等级高,因此整个操作过程中对操作人员的伤害小、安全性高;

28.(2)吸收效果好:苯氧乙醇和二乙二醇单苯醚为低粘度的溶剂,且与甲基丙烯醛的互溶性好,用于甲基丙烯醛的吸收,吸收效率高;

29.(3)吸收剂损失小、分离方便:苯氧乙醇和二乙二醇苯醚的沸点均超过240℃,且不易挥发,因此在较高的气体流速下损失极小;且由于两者与甲基丙烯醛的沸点(69℃)差距很大,方便精馏,生产效率高,适用于工业化生产。

具体实施方式

30.下面通过具体实施例进一步说明本发明的方案和效果。

31.实施例1

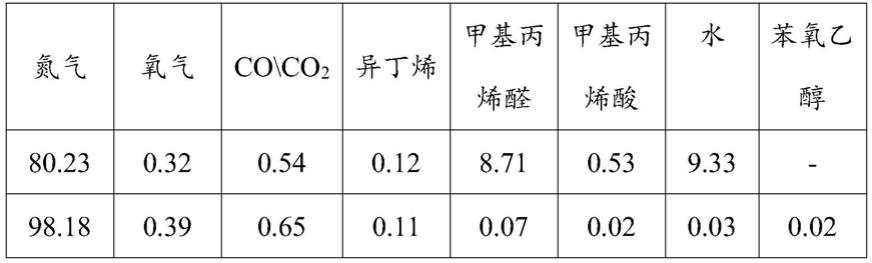

32.异丁烯氧化后的气相产物冷却至15℃后,进入填料吸收塔。采用5倍于气体质量的苯氧乙醇(15℃)进行吸收。吸收前后气体的体积含量如表1所示(表中数据为体积百分比含量)。

[0033][0034]

吸收塔底得到的吸收液经静置1小时分层得到的重相中甲基丙烯醛的含量为6.4%。在精馏操作中,塔底温度为75℃,回流比为0.5的条件下,得到高纯度产品甲基丙烯醛,其组成如表2所示(表中数据为质量百分含量)。

[0035][0036][0037]

实施例2

[0038]

异丁烯氧化后的气相产物冷却至15℃后,进入填料吸收塔。采用5倍于气体质量的二乙二醇单苯醚(15℃)进行吸收。吸收前后气体的体积含量如表3所示(表中数据为体积百分比含量)。

[0039][0040]

吸收塔底得到的吸收液经静置2小时分层得到的重相中甲基丙烯醛的含量为6.1%,重相去精馏。在精馏操作中,塔底温度为80℃,回流比为1.0的条件下,得到高纯度产品甲基丙烯醛,其组成如表4所示(表中数据为质量百分含量)。

[0041]

甲基丙烯醛甲基丙烯酸乙酸水其他99.430.140.060.200.18

[0042]

实施例3

[0043]

异丁烯氧化后的气相产物冷却至15℃后,进入填料吸收塔。采用5倍于气体质量的苯氧乙醇和二乙二醇单苯醚的混合物进行吸收,混合物中,(苯氧乙醇的质量百分比含量为90%,温度15℃)。吸收前后气体的体积含量如表5所示(表中数据为体积百分比含量)。

[0044][0045]

吸收塔底得到的吸收液中甲基丙烯醛的含量为6.3%,经静置1.5小时分层得到重相,重相去精馏。在精馏操作中,塔底温度为80℃,回流比为0.5的条件下,得到高纯度产品甲基丙烯醛,其组成如表6所示(表中数据为质量百分含量)。

[0046]

甲基丙烯醛甲基丙烯酸乙酸水其他99.230.220.090.230.30

[0047]

实施例4

[0048]

异丁烯氧化后的气相产物冷却至15℃后,进入填料吸收塔。采用2倍于气体质量的苯氧乙醇(15℃)进行吸收。吸收前后气体的体积含量如表7所示(表中数据为体积百分比含量)。

[0049][0050]

吸收塔底得到的吸收液经静置1小时分层得到的重相中甲基丙烯醛的含量为12.2%。在精馏操作中,塔底温度为75℃,回流比为1.5的条件下,得到高纯度产品甲基丙烯醛,其组成如表8所示(表中数据为质量百分含量)。

[0051]

甲基丙烯醛甲基丙烯酸乙酸水其他99.510.140.070.100.12

[0052]

本实施例中,吸收剂用量减少,吸收效率下降,吸收液中甲基丙烯醛浓度增加。

[0053]

实施例5

[0054]

异丁烯氧化后的气相产物冷却至15℃后,进入填料吸收塔。采用8倍于气体质量的苯氧乙醇(15℃)进行吸收。吸收前后气体的体积含量如表9所示(表中数据为体积百分比含量)。

[0055][0056]

吸收塔底得到的吸收液经静置1.5小时分层得到的重相中甲基丙烯醛的含量为3.5%。在精馏操作中,塔底温度为75℃,回流比为1.0的条件下,得到高纯度产品甲基丙烯醛,其组成如表10所示(表中数据为质量百分含量)。

[0057]

甲基丙烯醛甲基丙烯酸乙酸水其他99.430.160.080.170.16

[0058]

本实施例中,增加吸收剂,吸收效率提高,吸收液中甲基丙烯醛浓度下降。

[0059]

实施例6

[0060]

异丁烯氧化后的气相产物冷却至10℃后,进入填料吸收塔。采用5倍于气体质量的二乙二醇单苯醚(10℃)进行吸收。吸收前后气体的体积含量如表11所示(表中数据为体积百分比含量)。

[0061][0062]

吸收塔底得到的吸收液经静置2小时分层得到的重相中甲基丙烯醛的含量为6.8%,重相去精馏。在精馏操作中,塔底温度为80℃,回流比为1.0的条件下,得到高纯度产品甲基丙烯醛,其组成如表12所示(表中数据为质量百分含量)。

[0063]

甲基丙烯醛甲基丙烯酸乙酸水其他99.470.140.050.190.18

[0064]

本实施例中,降低吸收温度,吸收效率提高,吸收液中甲基丙烯醛含量增加。

[0065]

实施例7

[0066]

异丁烯氧化后的气相产物冷却至20℃后,进入填料吸收塔。采用5倍于气体质量的二乙二醇单苯醚(20℃)进行吸收。吸收前后气体的体积含量如表13所示(表中数据为体积百分比含量)。

[0067][0068]

吸收塔底得到的吸收液经静置2小时分层得到的重相中甲基丙烯醛的含量为5.7%,重相去精馏。在精馏操作中,塔底温度为80℃,回流比为1.0的条件下,得到高纯度产品甲基丙烯醛,其组成如表14所示(表中数据为质量百分含量)。

[0069]

甲基丙烯醛甲基丙烯酸乙酸水其他99.440.150.040.180.17

[0070]

本实施例中,提高吸收液的温度,吸收效率下降,吸收液中甲基丙烯醛的浓度降低。

[0071]

本发明采用低毒的苯氧乙醇、二乙二醇单苯醚或两者的混合物作为甲基丙烯醛的吸收剂,吸收效率高;这两种吸收剂沸点高(苯氧乙醇的沸点为247℃),在吸收过程损失极小;与甲基丙烯醛的沸点差距大(两者与甲基丙烯醛的沸点差大于175℃),与水的互溶性差,利于精馏分离,适用于工业化生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1