一种二甲基亚砜的回收系统、回收方法及其所得二甲基亚砜与流程

本发明属于回收,具体涉及一种二甲基亚砜的回收系统、回收方法及其所得二甲基亚砜。

背景技术:

1、碳纤维是一种高比强度、高比模量的增强型和功能型新型纤维材料,是在20世纪60年代迅速发展起来的高科技产品。它具有密度低、耐热、耐化学腐蚀、耐摩擦、耐热冲击性能和导电、导热、抗辐射、良好的阻尼、减震、降噪等一系列综合功能,作为纤维,它还具有柔软性和可编、可纺织性,特别突出的是它有高比强度和高比模量两大特性。以碳纤维为增强体的树脂基复合材料的比模量要比钢和铝合金高五倍,比强度也高三倍以上。其作为工程结构材料和耐烧蚀材料可以解决许多工程技术中的关键问题,这使得碳纤维被广泛应用于风电、建筑补强,轨道交通轻量化、抽油杆等工业应用领域以及高级体育用品、医疗器械等民用用途。

2、二甲基亚砜(dmso)是一种重要的有机溶剂,有“万能溶媒”之称,用途十分广泛,碳纤维的生产过程中要运用大量的dmso作为纺丝溶剂,纺丝溶剂的品质直接决定了原丝性能和碳纤维的性能。由于碳纤维纺丝过程中纺丝单元送出工艺水中二甲基亚砜浓度为20~30wt%,如果直接将该工艺水对外排放,工艺水中dmso会对环境会产生一定的污染,还会损失大量二甲基亚砜,增大原料成本。因此需要将水与二甲基亚砜进行分离,以回收利用水和二甲基亚砜。

3、中国专利cn102225904a公开了一种用于二甲基亚砜的回收、精制装置及分离方法,包括一级脱水塔、刮膜蒸发器、初蒸馏中间罐、二级脱水塔和dmso精制塔,一级脱水塔连接初蒸馏中间罐,刮膜蒸发器连接初蒸馏中间罐,然后依次连接二级脱水塔、dmso精制塔。二甲基亚砜原料分为两股,低浓度dmso原料,dmso含量为2.0%~15.0%,直接进一级脱水塔,脱去原料中大部分的水;高浓度dmso原料,dmso含量为22.0~50.0%,由刮膜蒸发器脱高聚物后再与脱水后的低浓度原料一同进二级脱水塔,二级脱水塔塔顶连接废水的出料管线,二级脱水塔塔底的出料管线与dmso精制塔中部的进料管线相连接,dmso精制顶部连接精制后的dmso产品的出料管线。该专利虽然可以将水-dmso进行分开,但是因为水和dmso分离主要依靠二级脱水塔,分离的水和dmso中通常因为杂质组分超标而达不到直接回用的标准。而且二级脱水塔和dmso精制塔的冷凝器介质采用冷冻乙二醇,需要为回收装置配制一套冷冻水系统,会造成投资大幅增涨和运行费用增加。

4、中国专利cn110054239a提供一种碳纤维废水的处理方法和处理装置,处理方法包括以下过程:碳纤维废水送入蒸馏塔,从碳纤维废水中分离出二甲基亚砜和丙烯腈;将分离出的丙烯腈送入聚合反应器发生聚合反应;将分离出的二甲基亚砜送入精馏塔纯化。先对碳纤维废水中丙烯腈和二甲基亚砜进行蒸馏分离处理,分离后的丙烯腈去自聚,二甲基亚砜进行精馏浓缩。该专利提供了含有丙烯腈-dmso-水三种组分的工艺废水的分离方法,但是分离的丙烯腈、dmso和水均无法进行直接回用,其中dmso和水还需要后续纯化工序来保证回用,丙烯腈则直接焚烧处理,也是一种原料的浪费。

5、现有技术中所报道的二甲基亚砜回收的方法中,或多或少存在溶剂回收过程能耗高、溶剂损失多、溶剂回收率低、回收后的溶剂或水纯度低,无法直接回用、设备投资大等相关的问题。

技术实现思路

1、为解决上述技术问题,本发明提出了一种二甲基亚砜的回收系统及回收方法,可以解决碳纤维生产过程中溶剂回收过程能耗高、溶剂损失多、溶剂回收率低、回收溶剂纯度低的问题。

2、本发明的目的之一在于提供一种二甲基亚砜的回收方法,包括将含有二甲基亚砜物流经过脱水处理、溶剂闪蒸、脱重处理、溶剂精制后得到二甲基亚砜,具体包括以下步骤:

3、步骤1.将含二甲基亚砜物流进入前脱水塔脱水处理后,进行溶剂闪蒸;

4、步骤2.溶剂闪蒸得到的液相组分经过脱重闪蒸处理;

5、步骤3.脱重闪蒸处理后得到的气相组分和溶剂闪蒸得到的气相组分进入后脱水塔脱水;

6、步骤4.后脱水塔脱水后塔底得到的含二甲基亚砜组分输送至溶剂精制塔进行精制,即得到纯二甲基亚砜。

7、优选地,采用的操作步骤如下:含水、二甲基亚砜和重组分物流与ph调节物流混合后,送入前脱水塔,塔顶分离得到纯水物流,塔底分离得到含水、二甲基亚砜和重组分物流送入溶剂闪蒸罐。溶剂闪蒸罐顶部得到的含水和二甲基亚砜物流送入后脱水塔,溶剂闪蒸罐底部得到的含二甲基亚砜和重组分物流送入脱重闪蒸罐。后脱水塔顶部得到的含水和二甲基亚砜物流送入前脱水塔,后脱水塔底部得到的含二甲基亚砜物流送入溶剂精制塔。溶剂精制塔顶部得到纯二甲基亚砜物流。脱重闪蒸罐顶部得到的含二甲基亚砜物流送入后脱水塔,脱重闪蒸罐底部得到的含重组分物流送出分离体系。

8、优选地,

9、上述回收方法中,所述步骤1中的二甲基亚砜物流在进入脱水单元之前先经进行弱碱化处理;所述的弱碱化处理采用的碱性溶液选自氢氧化钠溶液、氢氧化钾溶液、碳酸钠溶液、碳酸钾溶液中的至少一种;所述的弱碱化处理采用的碱性溶液的ph为10~14,优选11~14;所述的弱碱化处理后二甲基亚砜物流的ph为7.01~10,优选7.1~9;

10、所述步骤1的溶剂闪蒸采用至少一套强制外循环加热;

11、所述步骤2的脱重闪蒸处理后得到的重组分物流分离出回收系统;

12、所述步骤3的后脱水塔脱水后塔顶得到的组分输送至前脱水塔;

13、所述步骤2的脱重闪蒸采用至少两套强制外循环加热,采用的强制外循环加热包括低粘度流体强制外循环加热和高粘度流体强制外循环加热,其中,低粘度流体强制外循环加热的物流汽化分率小于等于25wt%,优选为小于等于20wt%;低粘度流体的粘度为1.8~500cp,优选为10~500cp;高粘度流体强制外循环加热的物流汽化分率小于等于20wt%,优选为小于等于15wt%;高粘度流体的粘度为500~30000cp,优选为500~25000cp。

14、上述回收方法中,步骤1中所述的二甲基亚砜物流中含有二甲基亚砜和其他杂质,所述其他杂质包含有水、重组分;以质量百分比来,所述的二甲基亚砜物流中二甲基亚砜的含量为20~30%,所述的重组分含量为50~200ppm,水含量为70~80%;所述的重组分主要包含有丙烯腈衍生物,所述的丙烯腈衍生物主要包括丙烯腈多聚体、聚丙烯腈以及丙烯腈纺丝废丝。

15、所述步骤1中经过前脱水塔脱水后塔底得到的二甲基亚砜混合物中水的质量百分含量为0.01~40%,优选为0.1~35%。前脱水塔将二甲基亚砜混合物中部分水切割至塔底物流,从而使得从塔顶采出的水中溶剂含量大幅降低,纯度满足直接回用要求,纯水物流中杂质含量低于1ppb;另一方面前脱水塔只需要满足塔顶的水组分合格即可,而不需要进行水和溶剂两种组分的精确切割,从而使得操作难度大幅下降,具有很强的工业实际应用价值。

16、所述步骤3中经过后脱水塔脱水后塔顶得到的二甲基亚砜混合物中二甲基亚砜的质量百分含量为0.01~40%,优选为0.1~35%。后脱水塔将部分二甲基亚砜溶剂切割至塔顶物流,从而使得从塔底采出的溶剂中水含量大幅降低,溶剂精制塔顶部得到的二甲基亚砜纯度满足直接回用要求,纯二甲基亚砜物流中杂质含量低于5ppm;另一方面后脱水塔只需要满足塔底的溶剂组分合格即可,而不需要进行水和溶剂两种组分的精确切割,从而使得操作难度大幅下降,具有很强的工业实际应用价值。

17、上述回收方法中,

18、所述的前脱水塔操作压力为10~200kpaa,优选为10~180kpaa;

19、所述的前脱水塔顶部操作温度为30~150℃,优选为45~120℃;

20、所述的后脱水塔操作压力2~15kpaa,优选为2~12kpaa;

21、所述的后脱水塔顶部操作温度为30~100℃,优选为40~85℃;

22、所述的溶剂精制塔操作压力2~14kpaa,优选为2~12kpaa;

23、所述的溶剂精制塔顶部操作温度为60~150℃,优选为75~125℃;

24、所述的溶剂闪蒸罐的强制外循环加热的物流汽化分率小于等于30wt%,优选为小于等于26wt%。

25、本发明的目的之二在于提供一种二甲基亚砜回收系统,其特征在于,采用上述的二甲基亚砜回收方法来回收二甲基亚砜。

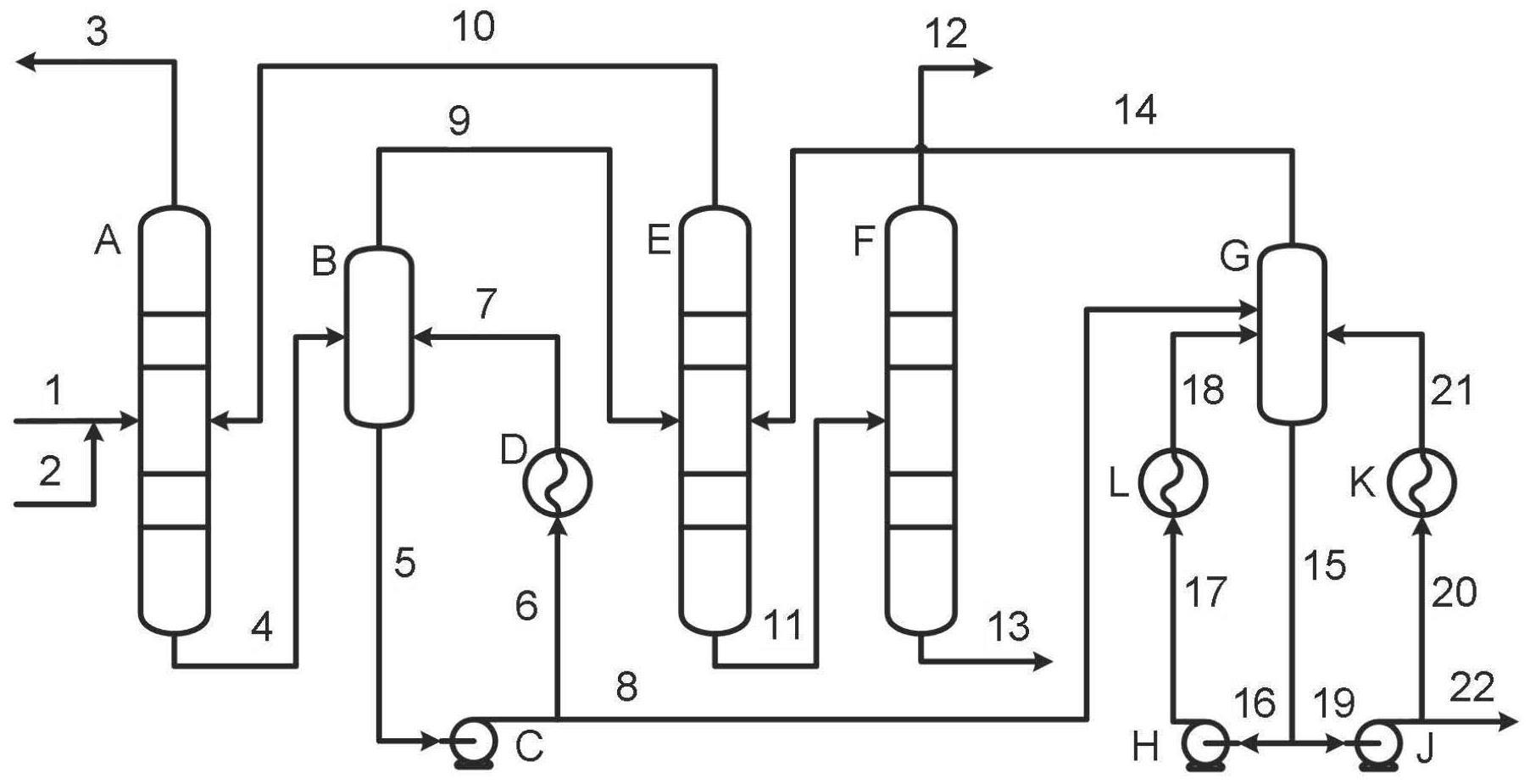

26、具体地,所述的回收系统包括依次连接的前脱水塔、溶剂闪蒸罐、脱重闪蒸罐、后脱水塔、溶剂精制塔。

27、所述的溶剂闪蒸罐顶部与后脱水塔连通;所述的溶剂闪蒸罐配有至少一套强制外循环加热系统。所述的溶剂闪蒸罐强制外循环加热系统的物流汽化分率小于等于30wt%,优选为小于等于26wt%。所述的溶剂闪蒸罐操作压力由后脱水塔操作压力决定,因为溶剂闪蒸罐顶部气相与后脱水塔直接连通,溶剂闪蒸罐操作压力比其进入后脱水塔进料口位置处压力略高即可,溶剂闪蒸罐顶部物流以气相形式直接进入后脱水塔,一方面可以使得溶剂闪蒸罐和后脱水塔能耗大幅下降,另一方面节省了设备投资。本发明采用的溶剂闪蒸罐可以避免高度真空条件下,再沸器不易操作的问题,可以灵活调节再沸器进料流量和汽化分率,适应多种工况切换的情况。

28、所述的脱重闪蒸罐顶部与后脱水塔连通;所述的脱重闪蒸罐配有至少两套强制外循环加热系统;所述脱重闪蒸罐配置的强制外循环加热系统包括低粘度流体强制外循环加热系统和高粘度流体强制外循环加热系统。所述的脱重闪蒸罐低粘度流体强制外循环加热系统的物流汽化分率小于等于25wt%,优选为小于等于20wt%;所述的脱重闪蒸罐高粘度流体强制外循环加热系统的物流汽化分率小于等于20wt%,优选为小于等于15wt%。所述的低粘度流体的粘度为1.8~500cp,优选为10~500cp;所述的高粘度流体的粘度为500~30000cp,优选为500~25000cp。其中,低粘度流体强制外循环加热系统主要在脱重闪蒸罐中溶剂较多、流体的粘度较低时启用,低粘流体循环时流速快,汽化分率高,蒸发溶剂速度快,换热器是普通换热器,采用强制外循环的方式加热使得溶剂汽化,从而不断回收溶剂,使得脱重闪蒸罐中溶剂不断减少,溶剂中所含聚合物浓度不断提高;高粘度流体强制外循环加热系统在脱重闪蒸罐中聚合物含量较多、流体粘度较高的时候启用,而高粘流体循环时速度慢,汽化分率低一些,溶剂蒸发速度也慢一些,换热器的换热管内部可以带混合元器件来增强传热传质,从而使高粘流体加热均匀,避免了粘度高带来的传热系数下降而出现的局部过热、受热不均的问题,采用强制外循环的方式加热使得溶剂汽化,聚合物浓度进一步提高和浓缩,从而将溶剂进一步回收,减少溶剂损失。在脱重闪蒸罐中可以采用在线粘度检测仪来在线实时监控流体的粘度,根据流体的粘度数值来选择低粘度流体强制外循环加热系统或高粘度流体强制外循环加热系统。脱重闪蒸的后期,流体中溶剂的含量逐步减少,流体的黏度会逐渐上升,当到达30000cp时,达到外排要求。

29、所述脱重闪蒸罐操作压力由后脱水塔操作压力决定,因为脱重闪蒸罐顶部气相与后脱水塔直接连通,脱重闪蒸罐操作压力比其进入后脱水塔进料口位置处压力略高即可,使得脱重闪蒸罐顶部物流以气相形式直接进入后脱水塔。

30、上述回收系统中,所有精馏塔塔顶部冷凝器都采用价格便宜的循环冷却水作为冷剂,而不需要采用价格较贵、投资较大的冷冻水作为冷剂,技术适应性广,具有工业实际应用价值。

31、本发明的目的之三在于提供一种二甲基亚砜溶剂,采用上述的二甲基亚砜回收方法或上述的二甲基亚砜回收系统得到。以质量百分比来计,所述的二甲基亚砜溶剂中杂质含量低于5ppm。

32、与现有技术相比,本发明具有以下有益效果:

33、1.本发明提供的回收方法,具有溶剂回收过程能耗低、溶剂损失小、溶剂回收率高、回收溶剂纯度高的优点;

34、2.本发明中不需要采用循环冷冻水作为冷剂,价格便宜、投资少,技术适应性广,具有工业实际应用价值;

35、3.本发明采用了脱重闪蒸罐对流体进行脱重处理,并且配有不同的强制外循环加热系统,可以将溶剂进一步回收,减少溶剂损失;

36、4.本发明中前脱水塔和后脱水塔不需要进行水和溶剂两种组分的精确切割,从而使得操作难度大幅下降,具有很强的工业实际应用价值。

- 还没有人留言评论。精彩留言会获得点赞!