一种精制环状酯废液的回收处理方法、回收处理系统以及应用与流程

本发明属于废液回收再利用领域,尤其涉及一种精制环状酯废液的回收处理方法、回收处理系统以及应用。

背景技术:

1、聚乳酸、聚乙醇酸等是由环状酯聚合得到,是一种新型的生物可降解材料。这类材料具有生物相容性,在医用、食品和服装等行业都有广泛的应用。

2、聚乳酸和聚乙醇酸的生产工艺相似,目前工业上采用开环聚合的生产方式如下:乳酸/乙醇酸在预聚釜内反应生成乳酸低聚物/乙醇酸低聚物,然后将低聚物解聚得到粗丙交酯/乙交酯进入单体精制单元,得到的精丙交酯/乙交酯经开环聚合得到高分子聚乳酸/聚乙醇酸。

3、单体精制单元通常通过重结晶的方式实现,过程中产生大量含低聚物和/或环状酯的粗溶剂,直接循环使用会导致低聚物和/或环状酯在体系内的积累,从而使环状酯纯度无法达到开环聚合的要求。另外,低聚物在一定条件下可发生水解反应得到环状酯前体。

技术实现思路

1、为了克服现有技术中存在的问题,本发明提供了一精制环状酯废液的回收处理方法、回收处理系统以及应用,在对粗溶剂进行提纯的同时,经水解等过程实现环状酯前体的回用。

2、本发明的目的之一在于提供一种精制环状酯废液的回收处理方法,所述废液中含有环状酯低聚物和溶剂,所述方法包括:将废液与水和/或水蒸气混合,然后脱除溶剂,最后进行水解得到环状酯前体。

3、在本发明中,所述环状酯前体是指用于制备环状酯的原料,即有机酸。例如,当环状酯为乙交酯时,所述环状酯前体为乙醇酸;当所述环状酯为丙交酯时,所述环状酯为乳酸;当所述环状酯为己内酯时,所述环状酯为6-羟基己酸。

4、在一种优选的实施方式中,所述废液来自于环状酯精制过程,优选来自于环状酯重结晶过程。

5、在一种优选的实施方式中,所述环状酯选自乙交酯、丙交酯、己内酯中的至少一种。

6、在一种优选的实施方式中,所述低聚物选自环状酯的二聚体~二十聚体中的至少一种。

7、在一种优选的实施方式中,所述溶剂选自醇类溶剂、c2~c7的酯类溶剂、醚类溶剂中的至少一种。

8、在进一步优选的实施方式中,所述溶剂选自乙醇、正丙醇、异丙醇、正丁醇、正辛醇中的至少一种。

9、在一种优选的实施方式中,所述废液与所述水和/或水蒸气的重量比为(0.1~20):1。

10、在进一步优选的实施方式中,所述废液与所述水和/或水蒸气的重量比为(1~10):。

11、例如,所述溶剂与所述水和/或水蒸气的重量比为0.1:1、0.5:1、1:1、1.5:1、2:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1、10:1、12:1、15:1、16:1、18:1或20:1。

12、其中,采用水和/或水蒸气与废液混合,在后续溶剂回收中水会与废液中的溶剂共沸,促进溶剂的回收。发明人经过大量实验发现,采用水蒸气的效果要更优于水。

13、在一种优选的实施方式中,所述脱除溶剂于溶剂回收塔内进行。

14、在进一步优选的实施方式中,所述溶剂回收塔进料的气相分率为0~0.9,优选为0.1~0.9;和/或,塔釜温度为40~100℃;和/或,操作压力为10~100kpa(a);和/或,理论塔板数为5~40块。

15、在更进一步优选的实施方式中,所述溶剂回收塔进料的气相分率为0.3~0.6;和/或,塔釜温度为60~95℃;和/或,操作压力为30~80kpa(a);和/或,理论塔板数为10~25块。

16、例如,所述溶剂回收塔进料的气相分率为0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8或0.9;和/或,塔釜温度为40℃、50℃、60℃、70℃、80℃、90℃或100℃;和/或,操作压力为10kpa(a)、20kpa(a)、30kpa(a)、40kpa(a)、50kpa(a)、60kpa(a)、70kpa(a)、80kpa(a)、90kpa(a)或100kpa(a);和/或,理论塔板数为5块、10块、15块、20块、25块、30块、35块或40块。

17、在一种优选的实施方式中,所述溶剂回收塔为板式塔或填料塔,优选为填料塔。

18、在本发明中,由于巧妙地采用了水和/或水蒸气先与废液混合,使得溶剂回收避免了高温条件,在100℃以下即可实现。也即避免了高温带来的缺点,例如塔釜温度高于100℃,低聚物会在塔釜聚合生成高聚物进而堵塞管道等。

19、在一种优选的实施方式中,自所述溶剂回收塔内脱除废液中的溶剂与部分水的混合液,在所述脱除溶剂后(得到待脱水物料)进行脱水处理,得到回收的溶剂。

20、在进一步得到实施方式中,所述脱水处理采用共沸精馏、萃取精馏、膜分离、吸附中的一种或多种组合。

21、在一种优选的实施方式中,当采用共沸精馏脱水时,采用共沸剂与待脱水物料于共沸精馏塔内进行脱水,其中,所述共沸剂选自可以与水、溶剂发生三元共沸的溶剂。

22、在进一步优选的实施方式中,所述共沸剂选自苯、甲苯、乙酸乙酯、三氯甲烷中的至少一种。

23、在更进一步优选的实施方式中,共沸剂与待脱水物料(即含水溶剂)的质量比为0.1~2、优选为0.1~1,共沸精馏塔操作压力为110~800kpa、优选为110~300kpa,塔釜温度为78℃~200℃、优选为78~150℃,理论塔板数为10~30块。

24、例如,共沸剂与待脱水物料(即含水溶剂)的质量比为0.1、0.3、0.5、0.8、1、1.2、1.5、1.8或2,共沸精馏塔操作压力为110kpa、120kpa、130kpa、140kpa、150kpa、200kpa、300kpa、400kpa、500kpa、600kpa、700kpa或800kpa,塔釜温度为78℃、90℃、100℃、120℃、140℃、160℃、180℃或200℃,理论塔板数为10块、15块、20块、25块或30块;

25、在一种优选的实施方式中,当采用萃取精馏时,采用萃取剂与待脱水物料于萃取塔内进行脱水,其中,所述萃取剂选自醇类溶剂、离子液体、酯类溶剂中的至少一种。

26、其中,所述醇类溶剂优选沸点高于环状酯废液中所述溶剂沸点的醇类溶剂,更优选c4以上醇类。

27、在进一步优选的实施方式中,所述萃取剂与待脱水物料(即含水溶剂)的质量比为0.2~2、优选为1~2,萃取塔操作压力为150~800kpa、优选为150~300kpa,塔顶温度为78~200℃、优选为78~150℃,理论塔板数为10~30块。

28、例如,所述萃取剂与待脱水物料(即含水溶剂)的质量比为0.2、0.5、0.8、1、1.2、1.5、1.8或2,萃取塔操作压力为150kpa、200kpa、300kpa、400kpa、500kpa、600kpa、700kpa或800kpa,塔顶温度为78℃、90℃、100℃、120℃、140℃、160℃、180℃或200℃,理论塔板数为10块、15块、20块、25块或30块。

29、在一种优选的实施方式中,当采用膜分离脱水时,采用渗透汽化膜进行。

30、只要是市面上可以用于有机溶剂脱水的渗透汽化膜都可以。

31、在进一步优选的实施方式中,所述渗透汽化膜采用分子筛作为膜层材料,孔径为4.1a,可从市场采购。

32、在一种优选的实施方式中,当采用吸附脱水时,可采用分子筛吸附,在吸附床中进行。

33、其中,所述分子筛选自现有技术公开的可用于吸附水的分子筛。

34、优选地,当采用共沸精馏脱水时,对得到的水进行脱除共沸剂处理后任选地循环至于废液与水和/或水蒸气混合的过程,得到的回收溶剂进入环状酯精制的过程;和/或,当采用萃取精馏脱水时,对得到的水进行脱除萃取剂处理后任选地循环至于废液与水和/或水蒸气混合的过程,得到的回收溶剂进入环状酯精制的过程;和/或,当采用膜分离脱水时,得到的水直接任选地循环至于废液与水和/或水蒸气混合的过程,得到的回收溶剂进入环状酯精制的过程。

35、其中,脱除萃取剂和脱除共沸剂的手段采用现有技术中公开的即可,例如但不限于采用分液、旋转蒸发、精馏等手段去除。

36、因此,本发明中不再产生任何废液,分离得到的水和溶剂均可以再利用。

37、在一种优选的实施方式中,对所述溶剂回收塔的塔釜馏出液进行所述水解处理。

38、在进一步优选的实施方式中,所述塔釜馏出液中溶剂含量在500ppm以下,优选在100ppm以下。

39、其中,脱除溶剂的目的是把溶剂全部脱除,而其中的水不用全部脱除,在塔釜留一部分水。这样不仅降低了塔釜温度,而且也利于后续水解进行。

40、在一种优选的实施方式中,对脱除溶剂后的物料进行水解处理,其中,水与脱除溶剂后的物料(即溶剂回收塔塔釜馏出液)中低聚物的重量比为1~20,优选为3~10。

41、例如,在所述水解中,水与脱除溶剂后的物料(即溶剂回收塔塔釜馏出液)中低聚物的重量比为1、2、5、8、10、12、15、18或20。所述水的量包括塔釜流出液中的水和任选的外加水。

42、其中,可以采用液相色谱分析手段检测塔釜馏出液中低聚物的重量。

43、在一种优选的实施方式中,所述水解的温度为60~150℃,和/或,压力为120~600kpa(a),和/或,时间为0.5~5h。

44、在进一步优选的实施方式中,所述水解的温度为80~120℃,和/或,压力为150~400kpa(a),和/或,时间为1~3h。

45、例如,所述水解的温度为60℃、70℃、80℃、90℃、100℃、110℃、120℃、130℃、140℃或150℃,和/或,压力为120kpa(a)、150kpa(a)、200kpa(a)、250kpa(a)、300kpa(a)、350kpa(a)、400kpa(a)、450kpa(a)、500kpa(a)、550kpa(a)或600kpa(a),和/或,时间为0.5h、1h、2h、3h、4h或5h。

46、在一种优选的实施方式中,所述水解于保护性气氛下进行。

47、在进一步优选的实施方式中,所述保护性气氛选自氮气、氩气、氦气中的至少一种。

48、优选地,所述水解于水解釜内进行。

49、在一种优选的实施方式中,在所述水解之后进行环状酯前体提纯处理。

50、在进一步优选的实施方式中,所述提纯处理采用膜分离、萃取分离中的一种或多种组合进行。

51、在一种优选的实施方式中,当采用膜分离提纯时,所述膜为渗透汽化膜。

52、只要是市面上可以用于分离环状酯前体与水的渗透汽化膜都可以。

53、在进一步优选的实施方式中,所述渗透汽化膜采采用分子筛作为膜层材料,孔径为3.0~4.1a(例如4a或4.1a),可从市场采购。

54、在一种优选的实施方式中,当采用萃取分离提纯时,采用萃取剂与待提纯物料于萃取塔内进行处理,其中,所述萃取剂选自醇类溶剂、离子液体、醚类溶剂中的至少一种。

55、其中,所述醇类溶剂优选沸点高于环状酯废液中所述溶剂沸点的醇类溶剂,更优选c4以上醇类。

56、在进一步优选的实施方式中,所述萃取剂与待提纯物料的质量比为0.2~2、优选为1~2,萃取温度为40~80℃、优选为60~80℃。

57、例如,所述萃取剂与待提纯物料的质量比为0.2、0.5、0.8、1、1.2、1.5、1.8或2,萃取温度为40℃、50℃、60℃、70℃或80℃。

58、优选地,在提纯处理中:当采用萃取分离时,对得到的水进行脱除萃取剂处理后任选地循环至于废液与水和/或水蒸气混合的过程;和/或,当采用膜分离时,得到的水直接任选地循环至于废液与水和/或水蒸气混合的过程。

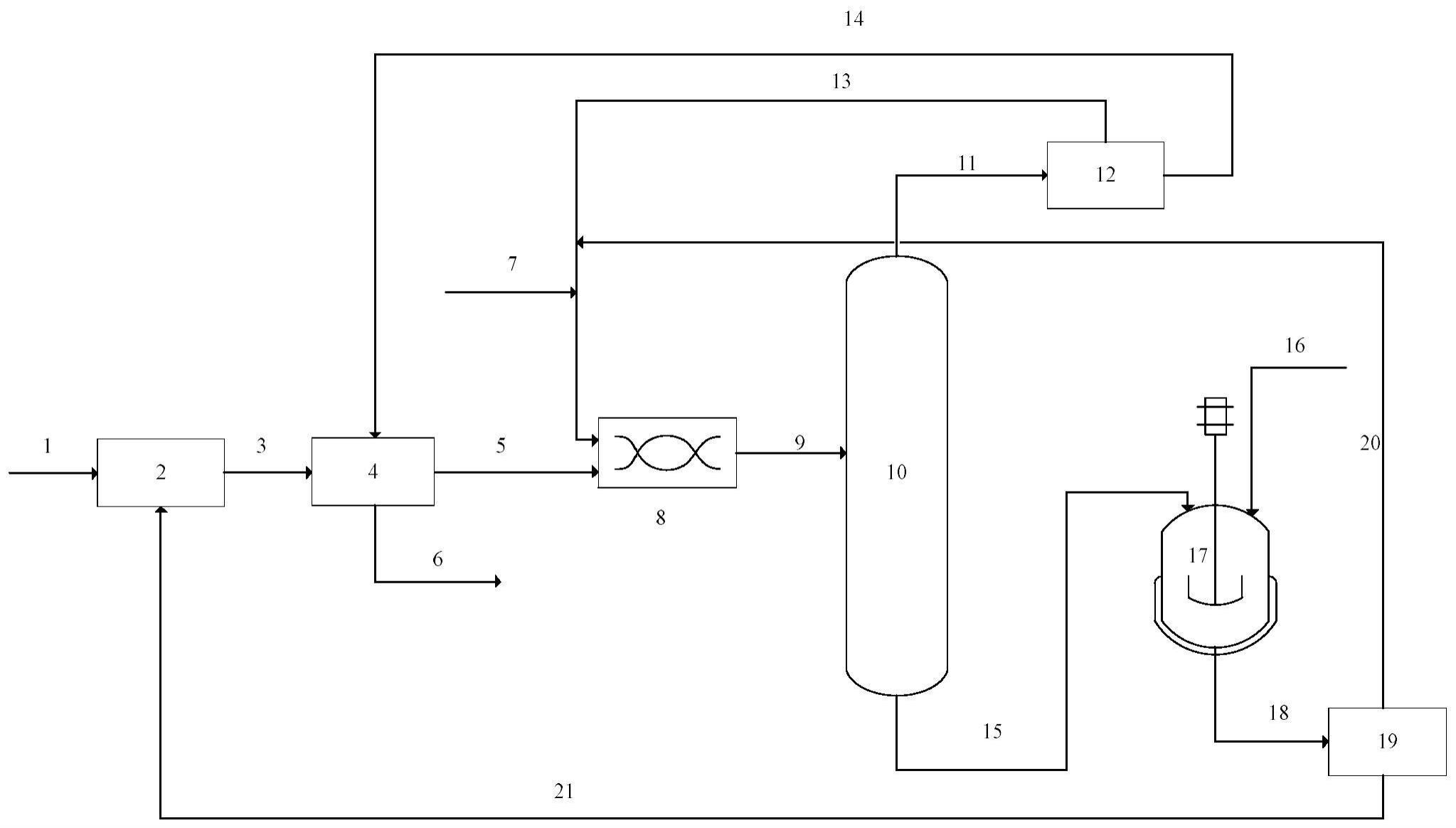

59、其中,脱除萃取剂的手段采用现有技术中公开的即可,在此不做限定,例如可以采用分液、旋转蒸发、精馏等手段去除。

60、在更进一步优选的实施方式中,在萃取处理后去除溶剂,优选采用旋蒸将溶剂除去。

61、在一种优选的实施方式中,所述环状酯前体中任选地含有有机酸酸醇酯。

62、在进一步优选的实施方式中,所述环状酯前体中有机酸醇酯的含量低于2000ppm,优选低于1000ppm。

63、其中,所述的有机酸醇酯为环状酯前体与溶剂酯化反应生成,包括羟乙酸乙酯、羟乙酸正丙酯、羟丙酸乙酯、羟丙酸正丙酯等。

64、本发明得到的环状酯前体可以循环至环状酯合成中。

65、本发明目的之二在于提供一种精制环状酯废液的回收处理系统,优选用于进行本发明目的之一所述回收处理方法,所述回收处理系统包括混合单元、溶剂回收单元和水解单元。

66、在一种优选的实施方式中,所述混合单元为混合器;和/或,所述溶剂回收单元为溶剂回收塔;和/或,所述水解单元为水解釜。

67、在一种优选的实施方式中,在所述混合器上设置有废液进口、水和/或水蒸气进口以及混合后物料出口。

68、在一种优选的实施方式中,所述溶剂回收单元为溶剂回收塔。

69、在进一步优选的实施方式中,在所述溶剂回收塔的中部设置有物料进口、塔顶设置有轻组分出口、塔釜设置有馏出液出口。

70、其中,自塔顶出来的轻组分为水和溶剂的共沸混合物,塔釜馏出液为水和环状酯低聚物的混合物。

71、在更进一步优选的实施方式中,所述溶剂回收塔的馏出液出口与所述水解单元连接,优选与水解釜的顶部连接。

72、在一种优选的实施方式中,所述溶剂回收塔进料的气相分率为0.1~0.9;和/或,塔釜温度为40~100℃;和/或,操作压力为10~100kpa(a);和/或,理论塔板数为5~40块。

73、在进一步优选的实施方式中,所述溶剂回收塔进料的气相分率为0.3~0.6;和/或,塔釜温度为60~95℃;和/或,操作压力为30~80kpa(a);和/或,理论塔板数为10~25块。

74、在更进一步优选的实施方式中,所述溶剂回收塔为板式塔或填料塔,优选为填料塔。

75、在一种优选的实施方式中,所述系统进一步包括脱水单元,优选其设置于溶剂回收单元与混合单元之间。

76、在进一步优选的实施方式中,在所述脱水单元上设置有待脱水物料进口、溶剂出口和任选的水出口。

77、在更进一步优选的实施方式中,所述待脱水物料进口与所述溶剂回收塔的轻组分出口连接,所述溶剂出口回收溶剂、优选溶剂循环回环状酯精制过程中,例如所述溶剂出口与环状酯精制单元连接;所述任选的水出口与所述混合单元的水和/或水蒸气进口任选地连接。

78、优选地,当采用共沸精馏塔时,其任选的水出口与所述混合单元之间设置有共沸剂脱除单元;和/或,当采用萃取塔时,其任选的水出口与所述混合单元之间设置有萃取剂脱除单元;和/或,当采用膜分离器时,其任选的水出口直接与所述混合单元连接。

79、在一种优选的实施方式中,所述脱水单元采用共沸精馏塔、膜分离器、萃取塔、吸附装置中的一种或多种组合。

80、在一种优选的实施方式中,所述系统进一步包括提纯单元,优选其分别与水解单元、混合单元连接(优选还与单体合成单元连接)。

81、在进一步优选的实施方式中,所述提纯单元包括待提纯物料进口、提纯后环状酯前体出口和任选的提纯后水出口。

82、在更进一步优选的实施方式中,所述待提纯物料进口与所述水解单元连接,优选与水解釜的底部连接;所述提纯后环状酯前体出口回收环状酯前体,循环回环状酯合成过程,例如所述提纯后环状酯前体出口与环状酯合成单元连接;所述提纯后水出口与所述混合单元的水和/或水蒸气进口任选地连接。

83、优选地,当采用膜分离器提纯时,其任选的提纯后水出口与所述混合单元的水和/或水蒸气进口之间直接连接;和/或,当采用萃取塔提纯时,其任选的提纯后水出口与所述混合单元的水和/或水蒸气进口之间设置有萃取剂脱除单元。

84、在一种优选的实施方式中,在所述水解单元(优选水解釜)上进一步设置有补充水进口。

85、在一种优选的实施方式中,所述提纯单元采用膜分离器、萃取塔中的一种或多种组合。

86、本发明目的之三在于提供本发明目的之一所述方法或本发明目的之二所述系统在环状酯合成中的应用。

87、本发明目的之四在于提供一种合成环状酯的系统,包括环状酯合成单元、环状酯精制单元和本发明目的之二所述回收处理系统;其中,所述回收处理系统包括混合单元、溶剂回收单元和水解单元。

88、在一种优选的实施方式中,所述环状酯合成单元为合成反应器;和/或,所述环状酯精制单元包括重结晶釜和固液分离设备;和/或,所述混合单元为混合器;和/或,所述溶剂回收单元为溶剂回收塔;和/或,所述水解单元为水解釜。

89、在一种优选的实施方式中,在所述混合器上设置有废液进口、水和/或水蒸气进口以及混合后物料出口。

90、在一种优选的实施方式中,所述溶剂回收单元为溶剂回收塔。

91、在进一步优选的实施方式中,在所述溶剂回收塔的中部设置有物料进口、塔顶设置有轻组分出口、塔釜设置有馏出液出口。

92、其中,自塔顶出来的轻组分为水和溶剂的共沸混合物,塔釜馏出液为水和环状酯低聚物的混合物。

93、在更进一步优选的实施方式中,所述溶剂回收塔的馏出液出口与所述水解单元连接,优选与水解釜的顶部连接。

94、在一种优选的实施方式中,所述溶剂回收塔进料的气相分率为0.1~0.9;和/或,塔釜温度为40~100℃;和/或,操作压力为10~100kpa(a);和/或,理论塔板数为5~40块。

95、在进一步优选的实施方式中,所述溶剂回收塔进料的气相分率为0.3~0.6;和/或,塔釜温度为60~95℃;和/或,操作压力为30~80kpa(a);和/或,理论塔板数为10~25块。

96、在更进一步优选的实施方式中,所述溶剂回收塔为板式塔或填料塔,优选为填料塔。

97、在一种优选的实施方式中,所述回收处理系统进一步包括脱水单元。

98、在进一步优选的实施方式中,在所述脱水单元上设置有待脱水物料进口、溶剂出口和任选的水出口。

99、在更进一步优选的实施方式中,所述待脱水物料进口与所述溶剂回收塔的轻组分出口连接,所述溶剂出口与所述环状酯精制单元连接;所述任选的水出口与所述混合单元的水和/或水蒸气进口连接。

100、在一种优选的实施方式中,所述脱水单元采用共沸精馏塔、膜分离器、萃取塔、吸附装置中的一种或多种组合。

101、在一种优选的实施方式中,所述回收处理系统进一步包括提纯单元。

102、在进一步优选的实施方式中,所述提纯单元包括待提纯物料进口、提纯后环状酯前体出口和任选的提纯后水出口。

103、在更进一步优选的实施方式中,所述待提纯物料进口与所述水解单元连接,优选与水解釜的底部连接;所述提纯后环状酯前体出口与所述环状酯合成单元连接;所述提纯后水出口与所述混合单元的水和/或水蒸气进口连接。

104、在一种优选的实施方式中,在所述水解单元(优选水解釜)上进一步设置有补充水进口。

105、在一种优选的实施方式中,所述环状酯合成单元与所述回收处理系统的提纯单元连接;和/或,所述环状酯精制单元(尤其是其重结晶釜)与所述回收处理系统的脱水单元连接。

106、在本发明中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。在下文中,各个技术方案之间原则上可以相互组合而得到新的技术方案,这也应被视为在本文中具体公开。

107、与现有技术相比,本发明具有如下有益效果:

108、(1)本发明所述方法在对溶剂回收利用的前体下,经水解过程也实现了环状酯前体的回收利用;

109、(2)本发明所述方法不产生任何废液,形成的所有物料均可以返回相应过程进行重新利用;

110、(3)本发明所述方法操作简单,易于实现,可进行大规模工业化应用。

- 还没有人留言评论。精彩留言会获得点赞!