一种双马来酰亚胺/聚醚硅氧烷树脂及其制备方法

1.本发明涉及紫外光固化材料技术领域,特别提供了一种双马来酰亚胺/聚醚硅氧烷树脂及其制备方法。

背景技术:

2.双马来酰亚胺(bmi)的结构中含有苯环和酰亚胺环,因此bmi属于刚性的分子链,具有较高的模量和较高的强度,其结构决定了bmi树脂具有良好的耐高温性能和优异的机械性能,同时还具有耐腐蚀、耐化学腐蚀、耐潮湿、电绝缘性、阻燃性、耐辐射、尺寸稳定性等特点。此外,bmi树脂还具有与环氧树脂近似的可模塑性和流动性,与环氧树脂有类似的加工合成方法,并补充了环氧树脂耐热性低的缺陷。因此近几十年来被广泛应用到航天航空和机械电子等领域,以及胶粘剂、耐高温的绝缘材料和先进复合材料中。

3.但是bmi树脂的溶解性差、熔点高,聚合固化之后,其交联密度增大,使得bmi树脂产生较大的脆性,且抗冲击强度较差、断裂伸长率较小。其结构也决定了bmi的玻璃化转变温度及高,一般在250℃以上,这就导致了bmi树脂在加工成型方面需要较多的成本且困难,不利于工业化发展,韧性较差也是阻碍其广泛应用的重要影响因素。

4.针对现有bmi树脂制备方法的不足,研发一种性能优异并且合成工艺简单的新型双马来酰亚胺树脂将具有重要的应用价值和学术意义。

技术实现要素:

5.针对现有技术的情况和不足,本发明的目的在于提供一种双马来酰亚胺/聚醚硅氧烷树脂及其制备方法。通过在双马来酰亚胺上接枝si-o和甲基丙烯酸结构,同时提高双马来酰亚胺树脂韧性等,同时可进行紫外光固化,解决双马来酰亚胺树脂成型性差的缺点。

6.为了实现上述的技术目的,本发明采用的技术方案为:

7.一种双马来酰亚胺/聚醚硅氧烷树脂的制备方法,其步骤包括:

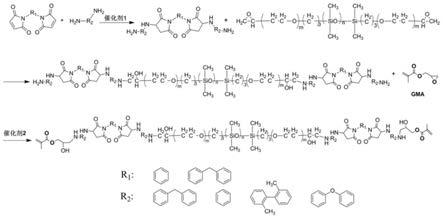

8.(1)按摩尔计,以100份双马来酰亚胺和100~200份芳香族二胺为原料进行混合,然后加入有机溶剂和0~2份催化剂1,在40~80℃下反应1~3小时,得到溶液a;

9.(2)按摩尔计,将50~100份的环氧封端聚醚硅氧烷(etps)加入溶液a中,反应时间为1~6h,得到溶液b;

10.(3)按摩尔计,将0~1份催化剂2、0~0.5份阻聚剂加入到溶液b中,然后缓慢滴加100~400份甲基丙烯酸缩水甘油酯,在50~70℃下反应4~12小时,即得到可双马来酰亚胺/聚醚硅氧烷树脂,它的结构式为:

[0011][0012]

上式中,r1,r2为所列的类别之一。

[0013]

优选的,所述的双马来酰亚胺为n,n

’‑

1,3-苯撑双马来酰亚胺、4,4

’‑

二苯甲烷双马来酰亚胺或其组合。

[0014]

优选的,所述的芳香族二胺为4,4

’‑

二氨基二苯甲烷、对苯二胺、2,2

’‑

二甲基-4,4

’‑

二氨基联苯、4,4

’‑

二氨基二苯醚或其组合。

[0015]

优选的,所述的有机溶剂为丙酮、二氯乙烷、四氢呋喃、三氯甲烷、乙酸乙酯或乙腈。

[0016]

优选的,步骤(1)中所述的催化剂1为冰醋酸或氯化锌。

[0017]

优选的,步骤(2)中所述的环氧封端聚醚硅氧烷(etps),硅氧烷链段的分子量为450、500、1000、1800、2000、10000、20000等中的一种或其组合;两端聚醚链段的分子量分别为0~500。

[0018]

优选的,步骤(3)所述的催化剂2为四丁基溴化铵、四丁基氯化铵、四乙基溴化铵、四丁基硫酸氢铵、苄基三乙基氯化铵、三辛基甲基氯化铵、十二烷基三甲基氯化铵或十四烷基三甲基氯化铵。

[0019]

优选的,步骤(3)所述的阻聚剂为对苯二酚、苯醌、甲基氢醌、对羟基苯甲醚、2-叔丁基对苯二酚、2,5-二叔丁基対苯二酚的一种或其组合。

[0020]

优选的,所述的双马来酰亚胺与聚醚硅氧烷树脂的比例为1:0.5~1:1;双马来酰亚胺与甲基丙烯酸缩水甘油酯比例为1:1~1:4.0。

[0021]

本发明的技术思路在于:有机硅材料主链是由si-o-si链节构成的,侧链则通过硅原子与其他有机基团相连接。有机硅树脂具有低温柔韧性、低表面能、耐热、耐候、憎水、介电性能优良等优点。采用化学反应的方法(共聚法)引入有机硅,利用si-o键的柔顺性,降低聚合物的内应力的同时可以增加其韧性,si-o键的键能大于c-c键和c-o键的键能,使得改性后的聚合物耐热性提高。聚硅氧烷的引入可赋予聚合物低玻璃化转变温度、低表面张力、柔韧性、电气性能、阻燃性、耐热氧化性等,有良好的增韧效果。通过改性,既可降低材料的内应力,又能增强其韧性、改善断裂强度及耐磨性。因此,将环氧封端聚醚硅氧烷与bmi进行共聚。环氧封端聚醚硅氧烷中含有键长较长、键能较高的si-o键,且si-c键有极高的热稳定性,由此作为bmi的增韧改性剂,以达到同时提升改性树脂的韧性、力学性能和热性能的目的。同时引入光敏基团,通过紫外固化的方式来解决目前bmi固化方式最大的缺点:固化温度高、生产周期长,造成固化树脂的残余应力大,树脂的优异性能难以充分发挥等。

[0022]

与现有技术相比,本发明取得的有益效果是:本发明提供的双马来酰亚胺/聚醚硅氧烷树脂的原料来源广、价格便宜,且合成工艺简单,适合于大规模生产和应用。双马来酰亚胺与芳香族二胺反应,存在大量的刚性基团,从结构上保留了传统双马来酰亚胺树脂的优异特性,接着用聚醚硅氧烷树脂进行共聚改性,有效增强其韧性、改善断裂强度及耐磨

性,具有良好的机械性能。同时,接枝光敏基团甲基丙烯酸结构,可通过紫外光的照射实现固化,尺寸收缩率低,有效解决了了其成型性差的缺点,而且具有固化速度快、生产效率高、污染小、节省能源优点。

附图说明

[0023]

图1是本发明双马来酰亚胺/聚醚硅氧烷树脂涉及的反应。

[0024]

图2是本发明实施例1制备的双马来酰亚胺/聚醚硅氧烷树脂的红外谱图。

[0025]

图3是本发明实施例1制备的双马来酰亚胺/聚醚硅氧烷树脂的核磁氢谱(1h-nmr)。

具体实施方式

[0026]

实施例1

[0027]

(1)以丙酮作为溶剂,加入0.5mol 4,4

’‑

二苯甲烷双马来酰亚胺(bdm)和1.0mol 4,4

’‑

二氨基二苯甲烷(ddm),然后再加入2滴冰醋酸,在60℃下反应2小时制得中间体;再通过减压浓缩的方法除去丙酮,得到溶液a;

[0028]

(2)再将环氧封端聚醚硅氧烷(etps)(硅氧烷链段的分子量1800,两端聚醚链段的分子量分别为500)0.25mol加入溶液a中,反应时间为3小时,得到溶液b;

[0029]

(3)加入0.1g四乙基溴化铵、0.04g对苯二酚,然后缓慢滴加1.0mol甲基丙烯酸缩水甘油酯(gma),在60℃下反应6小时,即得到双马来酰亚胺/聚醚硅氧烷树脂。

[0030]

参见附图2,它是本发明实施例1制备的双马来酰亚胺/聚醚硅氧烷树脂树脂的红外(ftir)谱图。从曲线图中可以看出:3450~3360cm-1

为伯胺-nh2的伸缩振动吸收峰;3000~2800cm-1

处的峰为酰亚胺环加成后-ch

2-的伸缩振动吸收峰;在1615cm-1

处的峰为-nh的弯曲振动峰;在943cm-1

附近出现了一个明显的吸收峰,这是gma中环氧基与氨基反应后生成的亚甲基,波数在910cm-1

处的环氧基团吸收峰消失。表明成功接枝了gma。

[0031]

参见附图3,它是本发明实施例1制备的双马来酰亚胺/聚醚硅氧烷树脂的核磁氢谱(1h-nmr)。

[0032]

将制得的含甲基丙烯酸的双马来酰亚胺树脂均匀涂布在玻璃片上,然后在365nm紫外光(100mw/cm2)辐照下紫外固化箱中照射处理。将制得的树脂倒入磨具中,紫外光固化完全后,制品表面光滑,邵氏硬度为80hd,缺口冲击强度为4.44kj/m2。

[0033]

实施例2

[0034]

(1)以丙酮作为溶剂,加入0.5moln,n

’‑

1,3-苯撑双马来酰亚胺和1.0mol对苯二胺,然后再加入2滴冰醋酸,在80℃下反应1小时制得中间体;再通过减压浓缩的方法除去丙酮,得到溶液a;

[0035]

(2)再将环氧封端聚醚硅氧烷(etps)(硅氧烷链段的分子量10000,两端聚醚链段的分子量分别为250)0.25mol加入溶液a中,反应时间为4小时,得到溶液b;

[0036]

(3)加入0.1g四丁基氯化铵、0.04g对苯二酚,然后缓慢滴加1.5mol甲基丙烯酸缩水甘油酯(gma),在70℃下反应5小时,即可得到双马来酰亚胺/聚醚硅氧烷树脂。

[0037]

将制得的含甲基丙烯酸的双马来酰亚胺树脂均匀涂布在玻璃片上,然后在365nm紫外光(100mw/cm2)辐照下紫外固化箱中照射处理。将制得的树脂倒入磨具中,紫外光固化

完全后,制品表面光滑,邵氏硬度为65hd,抗冲击强度为5.56kj/m2。

[0038]

实施例3

[0039]

(1)以二氯乙烷作为溶剂,加入0.5mol二苯甲烷双马来酰亚胺(bdm)和1.0mol 2,2

’‑

二甲基-4,4

’‑

二氨基联苯,然后再加入0.05g氯化锌,在50℃下反应3小时制得中间体;再通过减压浓缩的方法除去二氯乙烷。

[0040]

(2)再将环氧封端聚醚硅氧烷(etps)(硅氧烷链段的分子量1000,两端聚醚链段的分子量分别为250)0.5mol加入溶液a中,反应时间为6小时,得到溶液b;

[0041]

(3)再加入0.2g四丁基硫酸氢铵、0.05g对苯二酚,然后缓慢滴加2.0mol甲基丙烯酸缩水甘油酯(gma),在50℃下反应12小时,制得双马来酰亚胺树脂。

[0042]

将制得的含甲基丙烯酸的双马来酰亚胺树脂均匀涂布在玻璃片上,然后在365nm紫外光(100mw/cm2)辐照下紫外固化箱中照射处理。将制得的树脂倒入磨具中,紫外光固化完全后,制品表面光滑,邵氏硬度为75hd,抗冲击强度为抗冲击强度为3.83kj/m2。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1