高复水高溶胀性细菌纤维素半干膜及其制备方法和应用与流程

1.本发明涉及属于生物材料领域,具体涉及一种高复水高溶胀性细菌纤维素半干膜及其制备方法和应用。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.细菌纤维素(bacterial cellulose,bc)是一种由某些细菌分泌的纤维素,细菌纤维素微观结构是由宽度为30-100纳米,厚度为3-8纳米的纤维素条带交织成无规则的纳米网状结构。与植物纤维素相比,细菌纤维素具有高化学纯(不含木质素、半纤维素)、精细纳米结构、高杨氏模量、高持水性、高结晶度、良好的生物相容性等特征,被看作是一种具有广阔应用前景的生物材料。

4.通过发酵直接获得的细菌纤维素水凝胶含水量极高,可以达到细菌纤维素自重的100-500倍,如果直接将细菌纤维素凝胶膜做成医用敷料,一方面增加运输成本,另一方面由于相互交织的微孔结构比较疏松,辐照或者紫外都会对其具有老化及酸化作用,细菌纤维素内部的一些分子结构将会受到破坏,凝胶膜已出现变脆现象。当干燥去除水分后就变成一个很薄而且坚硬致密的半透明细菌纤维素干燥膜,因为细菌纤维素中存在大量的羟基可以形成很强的分子内和分子间氢键,这种氢键的作用使得这种干燥膜的复水率只能达到细菌纤维素自重的3-5倍,所以干燥后的凝胶膜不具备凝胶膜的状态和性质,并且很多凝胶膜的优良特性被破坏使其应用受到限制。

5.现有保持细菌纤维素吸水溶胀能力的方式主要有以下几种:

6.(一)将材料冻结成固体下的真空冷冻干燥的方法获得的细菌纤维素在体积上保持了水凝胶态时的体积,同时较好地保留了原有孔隙结构,获得泡沫状细菌纤维素干膜,因此可以吸水,但发明人发现细菌纤维素体积溶胀率不高,同时材料的强度较低,易被折断、压陷,保存困难,另外该干燥技术耗能巨大,使用过程复杂。

7.(二)对细菌纤维素羟基集团进行化学修饰,以减少氢键的作用。此方法使得氢键大量减少,使得细菌纤维素干膜的机械强度不可避免的下降,但是发明人发现该方法改变了细菌纤维素的原有的表面化学特性,特别是原富羟基表面的亲水特性。材料表面亲水特性的降低直接降低了材料对于细胞的亲和性以及削弱材料的血液相容特性等多种优秀性能。

8.(三)通过化学接枝的方式改变细菌纤维素表面化学基团,发明人发现通过这种方式获得的细菌纤维素材料的表面化学特性及富羟基性能会发生改变,另外丙烯酸、丙烯酸酰胺、丙烯氰这类用于接枝的共聚类单体具有很高生物毒性和很低的生物降解性能,不利于该类复合材料在生物医用领域中的使用。

9.(四)通过化学键交联掺杂的聚合物,形成两个相互缠结但无化学交联的聚合物网

络,便形成了互穿双网络。此方法提到的聚电解质高分子包括聚阴离子电解质为聚丙烯酸、聚丙烯酰胺、羧甲基纤维素或聚酸类高分子;所述聚阳离子电解质为壳聚糖、阳离子淀粉、聚乙烯亚胺、聚乙烯胺或聚乙烯吡啶;所述两性聚电解质为羧甲基壳聚糖、蛋白质或核酸。发明人发现这些高分子材料具有一定的生物毒性,如果复合在一起的话,就无法体现细菌纤维素良好的生物相容性的优势。

技术实现要素:

10.为了解决现有细菌纤维素膜处理技术中,干燥后的凝胶膜强度较低、复水能力差、存在毒性的问题,本发明提出一种高复水高溶胀性细菌纤维素半干膜及其制备方法和应用,通过物理正压、负压交替作用,调整细菌纤维素湿膜结构,在烘干过程中表面基团基本不发生变化,不会引入其他的物质并且不会破坏细菌纤维素本身的优良特性,保持了细菌纤维素此种生物材料天然性,复水后,含水量是其自身干重的86倍。

11.具体地,本发明是通过如下所述的技术方案实现的:

12.本发明第一方面,提供一种高复水高溶胀性细菌纤维素半干膜的制备方法,包括:将细菌纤维素湿膜经至少两次正压-负压交替处理,在第n次正压处理时进行膜表面纹理处理,n>1,所述细菌纤维素湿膜含水量是其自身干重的150-300倍。

13.本发明第二方面,提供一种高复水高溶胀性细菌纤维素半干膜的制备方法制备得到的高复水高溶胀性细菌纤维素半干膜。

14.本发明第三方面,提供一种高复水高溶胀性细菌纤维素半干膜在制备医用材料、多功能膜中的应用。

15.上述一个或多个技术方案具有以下有益效果:

16.1)本发明不使用化学试剂,仅使用物理方法处理细菌纤维素湿膜,避免化学基团的引入影响细菌纤维素湿膜表面官能团性能,保证细菌纤维素湿膜较好地保留了原有孔隙结构,并且不影响表面亲水性。

17.2)发明人发现,直接冻干减少细菌纤维素湿膜含水量的方法,容易使膜结构孔径变大,膜的力学性能降低,并且冷冻干燥耗能大,很难大规模化工业生产。本发明先对细菌纤维素湿膜进行多次正压-负压交替处理,再烘干可以避免孔结构的破坏,力学性能更好。

附图说明

18.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。以下,结合附图来详细说明本发明的实施方案,其中:

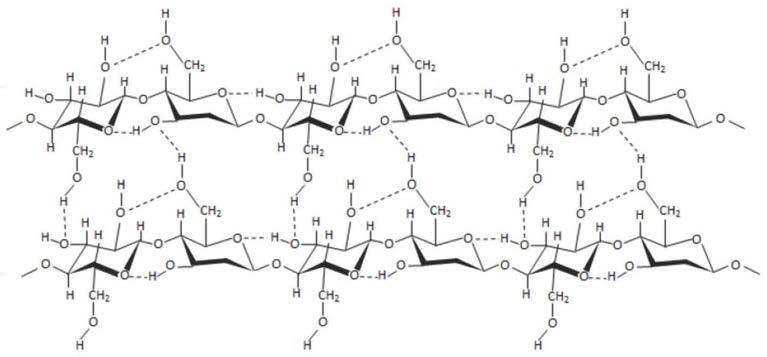

19.图1为细菌纤维素凝胶膜的分子结构;

20.图2为细菌纤维素凝胶失水速率模拟曲线;

21.图3为本发明实施例1(a)和对比例4(b)制备的细菌纤维素凝胶外观图;

22.图4为本发明实施例1(a)和对比例4(b)制备的细菌纤维素凝胶电镜图;

23.图5为本发明实施例1(a)和对比例4(b)制备的细菌纤维素凝胶用力撕扯后外观图。

具体实施方式

24.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照常规条件或按照制造厂商所建议的条件。

25.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本公开的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

26.现有技术公开了多种保持细菌纤维素吸水溶胀能力的方式,但是都存在一些弊端,例如,体积溶胀率不高、强度较低、亲水特性降低、存在一定毒性等等,因此本发明首次提出通过先正负压处理细菌纤维素湿膜,对细菌纤维素膜进行预处理,使得经干燥获得的半干膜复水能力较好,表面亲水性质几乎不发生变化。

27.具体地,本发明是通过如下所述的技术方案实现的:

28.本发明第一方面,提供一种高复水高溶胀性细菌纤维素半干膜的制备方法,包括:将细菌纤维素湿膜经至少两次正压-负压交替处理,在第n次正压处理时进行膜表面纹理处理,n>1,所述细菌纤维素湿膜含水量是其自身干重的150-300倍。

29.在本发明一个或多个实施方式中,所述细菌纤维素湿膜含水量是其自身干重的268倍。

30.在本发明一个或多个实施方式中,所述膜表面纹理处理指让膜经过一个表面有纹理的机械辊,处理后膜表面有一定的凹凸问题,可增大其表面积,复水时促进水分吸收,增强复水效果。

31.细菌纤维素凝胶膜(细菌纤维素湿膜)的分子结构如图1所示。

32.所述正压压力,是指两个相切压榨辊或其他压力装置提供的压力,在压榨辊压制后,细菌纤维素的空间网状结构被物理性压缩,内部的水分被部分挤出,二阶段的负压可以用相对温和的方式让膜内的水分慢慢渗透式的被吸出。吸走的为游离水,不会破坏膜内化学分子的结构。

33.先进行物理压榨,细菌纤维素的空间网状结构被物理性压缩,内部的水分被部分挤出,再进行负压吸水效果比较好。

34.在本发明一个或多个实施方式中,所述正压压力为0.3~3.0mpa,所述负压压力为-1.5~-0.1bar。

35.优选地,第一次正压压力大于等于后续正压压力,第一次负压压力绝对值大于后续负压压力绝对值。

36.一些实施方式中,最后一次负压处理完成后,还包括加热步骤。

37.更为具体的,所述加热温度为65℃-85℃。

38.工艺控制的机理:如图2所示,本发明实验发现细菌纤维素凝胶中绝大部分为自由水,当凝胶中的含水率达95%-98%时,凝胶中的自由水几乎已失去,凝胶为柔软的致密湿膜,当湿膜中的含水率达到90%-95%,结晶水几乎完全失去,剩下的全为结合水,若继续加热或使用化学的方法处理,结合水将会迅速失去。要想获得高复水性的细菌纤维,工艺处理后的样品含水率需>90%。

39.此外,如果细菌纤维素湿膜整体处理工艺时间超过30min,细菌纤维素膜含水率会急剧下降。因此在本发明一些实施方式中,整体处理工艺时间不超过30min。

40.发明人研究发现,如果直接采用冻干减少细菌纤维素湿膜含水量,容易出现褶皱、亲水基团减少的问题,因此本发明一些实施方式在烘干之前增加正压、负压交替处理的步骤,以避免这些问题。

41.在本发明一个或多个实施方式中,将细菌纤维素湿膜经两次正压-负压交替处理,在第二次正压处理时进行膜表面纹理处理。

42.实验发现,在此阶段进行膜表面纹理处理,可增大膜的表面积,复水时可缩短复水时间提高复水效率。

43.在本发明一个或多个实施方式中,第一次正压压力为1.0~2.0mpa,优选为1.0~1.5mpa,更进一步优选为1.0mpa;

44.优选地,第一次负压压力为-1.0~-0.8bar,优选为-1.0bar;

45.优选地,第一次负压压力处理时间为10~20min,优选为15min;

46.优选地,第二次正压压力为0.8~1.0mpa,优选为0.8mpa;

47.优选地,第二次负压压力为-0.6~-0.3bar,优选为-0.3bar;

48.优选地,第二次负压压力处理时间为5~15min,优选为8~10min,更进一步优选为10min。

49.在本发明一个或多个实施方式中,所述高复水高溶胀性细菌纤维素半干膜的制备方法具体包括:

50.第一工序:压力1.0~2.0mpa,传送速度为0.01-0.05m/s;

51.第二工序:负压为-0.6至-1.0bar,时间为10-20min;

52.第三工序:压力0.5-1mpa,微压成型,膜表面纹理处理;

53.第四工序:负压为-0.2至-0.6bar,时间为5-15min;

54.第五工序:温度为65℃-85℃,传送速度为0.01-0.05m/s。

55.初始的湿膜水分比较高,厚度相对也厚,第一工序压榨的压力和第二工序负压的吸力只有足够大才可以将内部的游离水去掉。第三工序的微压成型是做纹理处理的,无需太大压力,第四工序和第五工序可以同时进行的,边加热边负压吸取,从而失去部分结晶水。

56.第一工序是切线压榨辊,作用的时间很短,以传送速度控制工艺参数。

57.同样第二次微压处理(第四工序)也靠传送带速度进行控制。

58.传送速度越快,在两辊之间的时间就越短,速度越慢,时间就越长,同理在加热阶段也一样,传送速度快在加热舱停留的时间就短。其实我们前后的传送速度是一致的。

59.本发明一些实施方式所用切线压榨辊或压榨辊中辊轮直径为10-100cm。

60.经过五个阶段处理即可得到一种高复水性高溶胀性的细菌纤维半干膜,细菌纤维素凝胶含水率为99.86%,半干膜的含水率为90-95%,复水后含水率可达到95-100%。

61.本发明第二方面,提供一种高复水高溶胀性细菌纤维素半干膜的制备方法制备得到的高复水高溶胀性细菌纤维素半干膜。

62.本发明第三方面,提供一种高复水高溶胀性细菌纤维素半干膜在制备医用材料、多功能膜中的应用。

63.下面结合具体的实施例,对本发明做进一步的详细说明,应该指出,所述具体实施例是对本发明的解释而不是限定。

64.实验原料:细菌纤维素湿膜,所述细菌纤维素湿膜含水率为99.65%(含水量是其自身干重的268倍)。

65.本发明各实施例和对比例使用的细菌纤维素湿膜尺寸为:7.5cm*10cm*0.5mm(厚度)。

66.含水量测试方法为:取统一规格的样品,称其重量m1,移至烘箱中烘干至恒重m2,两次重量之差则为含水量。含水率为(m1-m2)/m1*100%,含水量是自身干重的倍数=(m1-m2)/m2。

67.复水方法为:将统一规格的膜放在容器内,加水没过膜的表面2cm,让其自然复水。本发明中用到的复水的数据都为自然复水24h的数据。

68.实施例1

69.(1)压力2mpa,传送速度为0.05m/s,;

70.(2)负压为-1.0bar,时间为20min;

71.(3)压力1mpa,微压成型,膜表面纹理处理。

72.(4)负压为-0.6bar,时间为10min;

73.(5)温度为85℃,传送速度为0.02m/s,。

74.此实施案例获得的细菌纤维半干膜最终含水率91.35%,复水后含水率可达到98.31%,含水量是其自身干重的58倍。

75.实施例2

76.(1)压力1.5mpa,传送速度为0.03m/s;

77.(2)负压为-0.8bar,时间为15min;

78.(3)压力1mpa,微压成型,膜表面纹理处理。

79.(4)负压为-0.5bar,时间为8min;

80.(5)温度为75℃,传送速度为0.015m/s。

81.此实施案例获得的细菌纤维半干膜最终含水率94.35%,复水后含水率可达到98.42%,含水量是其自身干重的62倍。

82.实施例3

83.(1)压力1.0mpa,传送速度为0.02m/s,;

84.(2)负压为-1.0bar,时间为15min;

85.(3)压力0.8mpa,微压成型,膜表面纹理处理。

86.(4)负压为-0.3bar,时间为10min;

87.(5)温度为65℃,传送速度为0.03m/s。

88.此实施案例获得的细菌纤维半干膜最终含水率96.76%,复水后含水率可达到98.85%,含水量是其自身干重的86倍。

89.对比例1

90.(1)压力2.0mpa,传送速度为0.015m/s;

91.(2)负压为-1.0bar,时间为15min;

92.(3)压力1.0微压成型,膜表面纹理处理。

93.(4)负压为-0.3bar,时间为20min;

94.(5)温度为105℃,传送速度为0.015m/s,

95.此对比例处理时间为35min,温度较高,获得的细菌纤维半干膜最终含水率6.79%,复水后含水率达到21.65%,含水量是其自身干重的0.3倍,大部分的水为附着在膜表面的游离水,并未为膜分子结构进行结合。

96.对比例2

97.(1)压力2.0mpa,传送速度为0.015m/s;

98.(2)压力1.0微压成型,膜表面纹理处理(即辊子上有纹理,纹理也很浅,不到1mm,一定的压力处理后即可有一定纹理);

99.(3)温度为65℃,传送速度为0.03m/s。

100.此对比例处理时间为30min,获得的细菌纤维半干膜最终含水率98.79%,除去的大部分为附着在膜表面的的游离水,膜中的水分很难排出,高含水量一方面增加运输成本,另一方面由于相互交织的微孔结构比较疏松,辐照或者紫外都会对其具有老化及酸化作用,细菌纤维素内部的一些分子结构将会受到破坏,凝胶膜易出现变脆现象,另外敷料膜的阻菌性能也有一定的影响。若设置压力为5mpa,膜中的水分可以压出一部分,但是暴力型的压制易导致膜分子间形成断层,大大降低了膜的力学性能。

101.对比例3

102.与实施例3区别在于,

103.(1)负压为-1.0bar,时间为15min;

104.(2)压力1.0mpa,传送速度为0.02m/s;

105.(3)负压为-0.3bar,时间为10min;

106.(4)压力0.8mpa,微压成型,膜表面纹理处理。

107.(5)温度为65℃,传送速度为0.03m/s。

108.先经负压后再正压效果不好,负压是为了更好地将正压挤出的水分顺利排出,不经过正压直接负压也容易造成膜分子的结构错位。

109.对比例4

110.冷冻干燥法:在-80℃冰箱内将待处理膜预冷4h,然后放入冷冻干燥机中,设置8mpa真空升华干燥12h。

111.比较图3~图5可知,采用常规冷冻干燥制备的细菌纤维素膜表面褶皱较多,表面光泽度较差,结构疏松,拉扯后容易发生损伤。这是由于真空冷冻干燥技术是将湿物料在低温下冻结成固态,然后在真空下使其中的水分不经液态直接升华成气态,最终使物料脱水的干燥技术。在冷冻的过程中,纤维素膜中的水分变成固体体积增大,会使纤维素内部纤维束的结构发生错位,本身的力学性能受到破坏,从而易断裂。

112.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1