一种铝塑合金摩托车头盔材料及制备方法与流程

1.本发明属于功能材料领域,涉及功能高分子材料,具体涉及一种铝塑合金摩托车头盔材料及制备方法。

背景技术:

2.头盔是用来保护头部的护具,可以在受到冲击时,保护佩戴者头部,从而减轻伤害甚至挽救生命。佩戴安全头盔对保护摩托车、电动自行车骑乘人员安全意义重大。因此,高抗冲、吸能缓冲、轻质成为头盔首要考虑的,并不断有新的改性材料在安全头盔方面发挥了积极作用。

3.头盔主要是由外层硬质防护壳、中层吸能缓冲层、内层缓冲层构成。头盔外壳材质一般分为abs工程塑料、pc/abs复合材料、玻璃钢、碳纤维、金属壳等,要求材料具有优异的耐候性、耐磨性、耐冲击性能和抗压缩性能,硬质、轻质材料是外壳的首选。中层吸能缓冲层是头盔安全防护的关键,头盔大部分的冲击能量通过中层的吸能缓冲层来分散和释放。目前常用的吸能缓冲层材料有eps、epo、epp、聚氨酯泡末、橡胶体等。现有吸能缓冲层主要是通过大形变来抵消外力冲击,吸收冲击能量。

4.其中,头盔外壳处于最外层,在撞击时会承受瞬时强冲击力,是保护头部的第一道防线。通常的,内层的吸能缓冲层难以在头盔中由足够的厚度来缓充冲击力。尤其是对高速运动的摩托车,在高速运动下会产生强力冲击,一旦发生碰撞,头盔外壳的抗冲击和缓冲性极为重要,因此头盔外壳材质的选择直接决定了头盔的安全防护效果。一方面,需要选择头盔外壳材料强度高,具有良好的刚性,从而抵抗外界的强力冲击而不破碎;另一方面,需要头盔外壳材料具有良好的韧性,具有缓冲性,从而利于分散冲击力。

5.目前abs工程塑料是作为头盔外壳的主要材料,其强度高、韧性好、抗冲击能力强、尺寸稳定性好、易于加工成型。然而,abs工程塑料用在头盔外壳,强度和韧性欠缺,在高速冲击时容易碎裂,几乎没有缓冲作用,在抗冲击性、缓冲分散冲击力方面仍然难以满足摩托车头盔的防护需要。

6.为了增加头盔外壳的抗冲击性,目前出现了高强材料改性的头盔外壳材料,在提升头盔材料的强度、缓冲效果方面进行改进。

7.中国发明专利cn107296318b公开了一种防暴头盔及其制备方法,外盔体由pc/abs合金粒料熔融后注塑成型制作,而且在外盔体加入了改性海泡石纤维、无机填料,对改进韧性具有一定的作用,但仍有改进的空间。

8.中国发明专利cn110879018b公开了一种纤维增强摩托车头盔复合塑料及制备方法,主要是以疏松的微孔麻纤维增强abs,从而使abs具有良好的缓冲性,而且轻质,适合用于头盔外壳材料。

9.中国发明专利cn105733163a公开了一种高缓冲低成本高亮头盔专用料,组成为:abs树脂100重量份数、热塑性聚对苯二甲酸乙二醇酯0.5~20重量份数、尼龙1~5重量份数、乙烯

‑

醋酸乙烯酯共聚物0.1~1重量份数、发泡颗粒0.1~6重量份数、抗氧剂0.1~2重

量份数、润滑剂0.1~2重量份数、其他助剂0~5重量份数。通过发泡制备质量轻、韧性高的头盔。改类材料尽管对外力的缓冲性好,但会造成材料的强度下降。

10.纤维是一种与易于热塑性树脂复合而成的材料,具有高强特性,通过改性树脂可以得到比纯abs具有更强的复合材料。但是需要加入纤维多,而高纤维复合量会造成加工困难。另外,碳纤维是一种高强度高模量纤维,其增强的头盔坚固、质轻,但成本很昂贵。

技术实现要素:

11.摩托车具有高速运动的属性,在碰撞、摔倒时会产生极强的冲击力,头盔作为头部的安全防护罩,要求极高。因此,摩托车头盔不但要求强度高,刚性高保护头;而且要求抗冲击能力强,能够及时吸能缓冲,避免破碎,从而有效防护头部安全。本发明的目的是提供一种铝塑合金摩托车头盔材料,该头盔材料不但具有良好的强度和刚性,而且兼具柔韧性和缓冲吸能效果。进一步提供所述头盔材料的制备方法。

12.为实现上述技术效果,本发明采用以下具体技术方案进行:

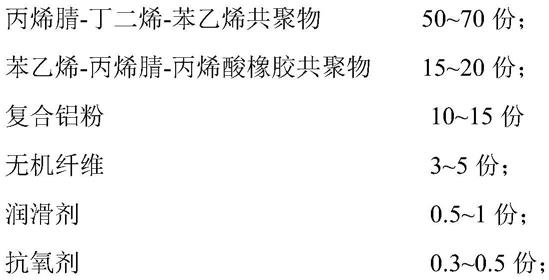

13.一种铝塑合金摩托车头盔材料,由以下重量份的原料制成:

[0014][0015]

其中:所述复合铝粉是由如下方法制备得到:

[0016]

将铝微片与无机空心微球、硅橡胶、乙烯丙烯酸甲酯共聚物、甲苯按照质量比10~15:10~15:1~3:1~2:25~30加入球磨机,不额外加研磨介质,以无机空心微球为研磨介质,以40rpm的转速研磨1~2h,通过研磨,使铝微片与无机空心微球均匀复合,真空热干燥,粉碎,过80目筛得到复合铝粉。

[0017]

作为优选,所述铝微片为粒径小于50μm的微片,片径与厚度比大于20:1,从而使得铝微片在研磨时与无机空心微球更好的延展复合。

[0018]

作为优选,所述无机空心微球选用粒径小于50μm的玻璃空心微球、陶瓷空心微球、碳化硅空心微球中的一种。如果无机空心微球的粒径过大,会导致在研磨、螺杆剪切加工时的破损,影响缓冲效果。

[0019]

作为优选,所述硅橡胶选用甲基苯基乙烯基硅橡胶、二甲基硅橡胶、甲基乙烯基硅橡胶中的一种;特别优选甲基乙烯基硅橡胶。

[0020]

作为优选,所述无机纤维选用硅酸铝纤维、玻璃短纤维中的至少一种。

[0021]

作为优选,所述润滑剂选用乙烯基二硬脂酰胺、硬脂酸镁、季戊四醇硬脂酸酯、硅酮粉中的至少一种;使用的润滑剂可以明显降低摩擦系数,提高爽滑性能,改善表面光泽度,从而提高头盔制品的外观品质。

[0022]

作为优选,所述抗氧剂选用抗氧剂dltp、抗氧剂168、抗氧剂1010中的至少一种。

[0023]

丙烯腈

‑

丁二烯

‑

苯乙烯共聚物(abs)是常用的头盔外壳基础材料,其抗冲击性能优良,而且容易涂装着色,可以形成颜色鲜艳的头盔。但该材料如果直接用于头盔外壳材料,在高速冲击时容易破碎;另外该材料的吸能缓冲性能较差。鉴于此,本发明对abs进行了改性,制备了一种铝塑合金摩托车头盔材料。

[0024]

本发明进一步提供上述铝塑合金摩托车头盔材料的制备方法,其特征是,具体制备步骤如下:

[0025]

(1)将铝微片与无机空心微球、硅橡胶、乙烯丙烯酸甲酯共聚物、甲苯按照质量比10~15:10~15:1~3:1~2:25~30加入球磨机,不额外加研磨介质,以无机空心微球为研磨介质,以40rpm的转速研磨1~2h,通过研磨,使铝微片与无机空心微球均匀复合,真空热干燥,粉碎,过80目筛得到复合铝粉;

[0026]

(2)将丙烯腈

‑

丁二烯

‑

苯乙烯共聚物、苯乙烯

‑

丙烯腈

‑

丙烯酸橡胶共聚物、复合铝粉、无机纤维、润滑剂、抗氧剂加入高速混合机混合均匀,然后利用双螺杆挤出机熔融挤出、拉条、风冷、滚刀切粒,振动筛筛分,得到一种铝塑合金摩托车头盔材料。

[0027]

作为优选,所述的双螺杆挤出机采用螺杆长径比为30:1的双螺杆挤出机,熔融挤出的温度控制在210~230℃。

[0028]

一种铝塑合金摩托车头盔材料及制备方法,与现有技术相比具有如下有益效果:

[0029]

使用了苯乙烯

‑

丙烯腈

‑

丙烯酸橡胶共聚物对abs进一步改性,苯乙烯

‑

丙烯腈

‑

丙烯酸橡胶共聚物具有良好的柔韧性,可以有效提升abs的柔性,从而增加头盔撞击时的吸能效果。

[0030]

使用了复合铝粉改性abs,使形成的铝塑合金质轻、抗冲击;尤其是,在铝微片与无机空心微球研磨复合时,由于铝微片具有延展性,在研磨时,使铝微片延展贴附在无机空心微球的表面;同时,利用硅橡胶、乙烯丙烯酸甲酯共聚物溶解于甲苯形成胶液的特性使铝微片与无机空心微球复合,从而使得到的复合铝粉具有弹性、质轻的特点。

[0031]

复合铝粉的界面是硅橡胶、乙烯丙烯酸甲酯共聚物,硅橡胶的柔性显著,乙烯丙烯酸甲酯共聚物与聚合物相容性良好,与金属材质亲和力强,用于abs、苯乙烯

‑

丙烯腈

‑

丙烯酸橡胶共聚物具有良好的相容性,从而利于促进复合铝粉分散。

[0032]

复合铝粉质轻、弹性、相容性的特性分散于abs、苯乙烯

‑

丙烯腈

‑

丙烯酸橡胶共聚物之中,赋予铝塑合金质轻、抗冲击性能、吸能缓冲,非常适合用于摩托车头盔材料。

[0033]

通过预先铝微片、硅橡胶、乙烯丙烯酸甲酯共聚物复合于空心无机微球,进一步降低了无机空心微球在螺杆剪切挤出加工时的破碎问题,保留了空心微球的轻质吸能缓冲效果。

具体实施方式

[0034]

以下结合具体实施例对上述方案做进一步说明。应理解,这些实施例是用于说明本发明而不限于限制本发明的范围。实施例中采用的实施条件可以根据具体厂家的条件做进一步调整,未注明的实施条件通常为常规实验中的条件,依据实施例的指引,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0035]

实施例1

[0036]

(1)将粒径小于50μm、片径与厚度比大于20:1的铝微片与的玻璃空心微球(粒径小于50μm、密度为0.30g/cm3)、甲基乙烯基硅橡胶、乙烯丙烯酸甲酯共聚物、甲苯按照质量比10:10:3:2:25加入球磨机,不额外加研磨介质,以空心微球为研磨介质,以40rpm的转速研磨2h,通过研磨,由于铝微片的延展性从而使铝微片与空心微球均匀复合,真空热干燥,粉碎,过80目筛得到复合铝粉;

[0037]

(2)将65重量份丙烯腈

‑

丁二烯

‑

苯乙烯共聚物、15重量份苯乙烯

‑

丙烯腈

‑

丙烯酸橡胶共聚物、10重量份复合铝粉、3重量份硅酸铝纤维、0.5重量份润滑剂乙烯基二硬脂酰胺、0.5重量份硅酮粉、0.3重量份抗氧剂1010加入高速混合机,在100℃,400rpm转速下分散45min,混合均匀,然后送入65型的螺杆长径比为30:1的双螺杆挤出机,设定温度为:第一段210℃、第二段220℃、第三段230℃、第四段220℃、第五段210℃;螺杆转速180rpm,熔融挤出、拉条、风冷、滚刀切粒,振动筛筛分,得到一种铝塑合金摩托车头盔材料。

[0038]

实施例2

[0039]

(1)将粒径小于50μm、片径与厚度比大于20:1的铝微片与的陶瓷空心微球(粒径小于50μm、密度为0.40g/cm3)、甲基苯基乙烯基硅橡胶、乙烯丙烯酸甲酯共聚物、甲苯按照质量比12:15:3:2:25加入球磨机,不额外加研磨介质,以空心微球为研磨介质,以40rpm的转速研磨1h,通过研磨,由于铝微片的延展性从而使铝微片与空心微球均匀复合,真空热干燥,粉碎,过80目筛得到复合铝粉。

[0040]

(2)将70重量份丙烯腈

‑

丁二烯

‑

苯乙烯共聚物、15重量份苯乙烯

‑

丙烯腈

‑

丙烯酸橡胶共聚物、10重量份复合铝粉、3重量份玻璃短纤维、1重量份润滑剂季戊四醇硬脂酸酯、0.1重量份抗氧剂dltp、0.2重量份抗氧剂1010加入高速混合机,在100℃,400rpm转速下分散35min,混合均匀,然后送入65型的螺杆长径比为30:1的双螺杆挤出机,设定温度为:第一段210℃、第二段220℃、第三段230℃、第四段220℃、第五段210℃;螺杆转速200rpm,熔融挤出、拉条、风冷、滚刀切粒,振动筛筛分,得到一种铝塑合金摩托车头盔材料。

[0041]

实施例3

[0042]

(1)将粒径小于50μm、片径与厚度比大于20:1的铝微片与的玻璃空心微球(粒径小于50μm、密度为0.30g/cm3)、二甲基硅橡胶、乙烯丙烯酸甲酯共聚物、甲苯按照质量比15:15:3:2:30加入球磨机,不额外加研磨介质,以空心微球为研磨介质,以40rpm的转速研磨1.5h,通过研磨,由于铝微片的延展性从而使铝微片与空心微球均匀复合,真空热干燥,粉碎,过80目筛得到复合铝粉。

[0043]

(2)将55重量份丙烯腈

‑

丁二烯

‑

苯乙烯共聚物、20重量份苯乙烯

‑

丙烯腈

‑

丙烯酸橡胶共聚物、15重量份复合铝粉、3重量份硅酸铝纤维、1重量份硅酮粉0.5重量份抗氧剂1010加入高速混合机,在90℃,400rpm转速下分散45min,混合均匀,然后送入65型的螺杆长径比为30:1的双螺杆挤出机,设定温度为:第一段210℃、第二段220℃、第三段230℃、第四段2200℃、第五段210℃;螺杆转速220rpm,熔融挤出、拉条、风冷、滚刀切粒,振动筛筛分,得到一种铝塑合金摩托车头盔材料。

[0044]

实施例4

[0045]

(1)将粒径小于50μm、片径与厚度比大于20:1的铝微片与的陶瓷空心微球、碳化硅空心微球(粒径小于50μm、密度为0.40g/cm3)、甲基苯基乙烯基硅橡胶、乙烯丙烯酸甲酯共聚物、甲苯按照质量比10:12:2:2:25加入球磨机,不额外加研磨介质,以空心微球为研磨介

质,以40rpm的转速研磨2h,通过研磨,由于铝微片的延展性从而使铝微片与空心微球均匀复合,真空热干燥,粉碎,过80目筛得到复合铝粉。

[0046]

(2)将60重量份丙烯腈

‑

丁二烯

‑

苯乙烯共聚物、20重量份苯乙烯

‑

丙烯腈

‑

丙烯酸橡胶共聚物、12重量份复合铝粉、5重量份玻璃短纤维、0.5重量份润滑剂乙烯基二硬脂酰胺、0.5重量份季戊四醇硬脂酸酯、0.3重量份抗氧剂dltp、0.1重量份抗氧剂168加入高速混合机,在100℃,400rpm转速下分散45min,混合均匀,然后送入65型的螺杆长径比为30:1的双螺杆挤出机,设定温度为:第一段210℃、第二段220℃、第三段230℃、第四段220℃、第五段210℃;螺杆转速200rpm,熔融挤出、拉条、风冷、滚刀切粒,振动筛筛分,得到一种铝塑合金摩托车头盔材料。

[0047]

对比例1

[0048]

(1)将粒径小于50μm、片径与厚度比大于20:1的铝微片与的玻璃空心微球(粒径小于50μm、密度为0.30g/cm3)、甲基乙烯基硅橡胶、乙烯丙烯酸甲酯共聚物按照质量比10:10:3:2复合,得到复合铝粉;

[0049]

(2)将65重量份丙烯腈

‑

丁二烯

‑

苯乙烯共聚物、15重量份苯乙烯

‑

丙烯腈

‑

丙烯酸橡胶共聚物、10重量份复合铝粉、3重量份硅酸铝纤维、0.5重量份润滑剂乙烯基二硬脂酰胺、0.5重量份硅酮粉、0.3重量份抗氧剂1010加入高速混合机,在100℃,400rpm转速下分散45min,混合均匀,然后送入65型的螺杆长径比为30:1的双螺杆挤出机,设定温度为:第一段210℃、第二段220℃、第三段230℃、第四段220℃、第五段210℃;螺杆转速180rpm,熔融挤出、拉条、风冷、滚刀切粒,振动筛筛分,得到一种铝塑合金摩托车头盔材料。

[0050]

对比例2

[0051]

(1)将玻璃空心微球(粒径小于50μm、密度为0.30g/cm3)、甲基乙烯基硅橡胶、乙烯丙烯酸甲酯共聚物、甲苯按照质量比10:3:2:25加入球磨机,以40rpm的转速研磨2h,通过研磨,真空热干燥,粉碎,过80目筛得到复合粉;

[0052]

(2)将65重量份丙烯腈

‑

丁二烯

‑

苯乙烯共聚物、15重量份苯乙烯

‑

丙烯腈

‑

丙烯酸橡胶共聚物、10重量份复合粉、3重量份硅酸铝纤维、0.5重量份润滑剂乙烯基二硬脂酰胺、0.5重量份硅酮粉、0.3重量份抗氧剂1010加入高速混合机,在100℃,400rpm转速下分散45min,混合均匀,然后送入65型的螺杆长径比为30:1的双螺杆挤出机,设定温度为:第一段210℃、第二段220℃、第三段230℃、第四段220℃、第五段210℃;螺杆转速180rpm,熔融挤出、拉条、风冷、滚刀切粒,振动筛筛分,得到一种塑料合金摩托车头盔材料。

[0053]

对比例3

[0054]

(1)将粒径小于50μm、片径与厚度比大于20:1的铝微片与的玻璃空心微球(粒径小于50μm、密度为0.30g/cm3)、甲基乙烯基硅橡胶、乙烯丙烯酸甲酯共聚物、甲苯按照质量比10:10:3:2:25加入球磨机,不额外加研磨介质,以空心微球为研磨介质,以40rpm的转速研磨2h,通过研磨,由于铝微片的延展性从而使铝微片与空心微球均匀复合,真空热干燥,粉碎,过80目筛得到复合铝粉;

[0055]

(2)将65重量份丙烯腈

‑

丁二烯

‑

苯乙烯共聚物、15重量份苯乙烯

‑

丙烯腈

‑

丙烯酸橡胶共聚物、5重量份复合铝粉、3重量份硅酸铝纤维、0.5重量份润滑剂乙烯基二硬脂酰胺、0.5重量份硅酮粉、0.3重量份抗氧剂1010加入高速混合机,在100℃,400rpm转速下分散45min,混合均匀,然后送入65型的螺杆长径比为30:1的双螺杆挤出机,设定温度为:第一段

210℃、第二段220℃、第三段230℃、第四段220℃、第五段210℃;螺杆转速180rpm,熔融挤出、拉条、风冷、滚刀切粒,振动筛筛分,得到一种铝塑合金摩托车头盔材料。

[0056]

性能评价分析:

[0057]

将实施例1

‑

4、对比例1

‑

3得到的头盔材料按照中型规格注塑头盔外壳,注塑厚度约为3mm注塑基本参数为:注塑压力60mpa,热流道温度为230℃,前段温度为245℃,中段温度为235℃,后段温度为230℃,得到头盔外壳作为测试样品,衡量其材料的基本性能。

[0058]

1、密度测试:

[0059]

测试实施例1

‑

4、对比例1

‑

3得到的头盔材料的密度,如表1所示。

[0060]

2、头盔刚性对比分析:

[0061]

参考gb 811

‑

2010《摩托车乘员头盔》的标准,测试刚度性能,在施加630n的形变量与初始30n的形变量相差小于40mm,既满足基本的摩托车用头盔刚性;在逐步卸载至30n的形变量与初始30n的形变量的差小于15mm,既满足基本的摩托车用头盔刚性。以次可以衡量材料基本的刚性情况。测试结果如表1所示。

[0062]

2、头盔缓冲性能对比分析:

[0063]

参考gb 811

‑

2010《摩托车乘员头盔》的标准,测试头盔碰撞能量吸收情况,按照a类头盔要求测试,为了更好地模拟头盔,统一使用了头盔缓冲层为厚度为1cm的发泡聚氨酯,测试条件为6.0m/s。通过加速度峰值判定头盔对能量的吸收情况,可以理解为加速度峰值为头部受到的力度,加速度峰值越低,头部受到的力度越小。一般峰值加速度不能超过300g(g=9.8m/s2)。如表1所示。

[0064]

表1:

[0065][0066][0067]

通过在定性范围内对比测试,本发明通过综合处理工艺,使用了复合铝粉改性abs,在铝微片与无机空心微球研磨复合时,由于铝微片具有延展性,在研磨时,使铝微片延展贴附在无机空心微球的表面;同时,利用硅橡胶、乙烯丙烯酸甲酯共聚物溶解于甲苯形成胶液的特性使铝微片与无机空心微球复合,从而使得到的复合铝粉具有弹性、质轻的特点,良好的分散在头盔材料中发挥量良好的缓冲作用。其作为头盔外壳材料,满足摩托车头盔的安全防护需要。

[0068]

在深入分析本发明的影响环节时,对比例1没有将甲基乙烯基硅橡胶、乙烯丙烯酸甲酯共聚物溶解在甲苯与铝微片一起处理空心微球,得到的复合铝粉为简单的复合物,一方面,空心微球容易被螺杆剪切破损,造成材料缓冲性的下降,另一方面铝微片没有与甲基乙烯基硅橡胶、乙烯丙烯酸甲酯共聚物均匀的结合,导致复合粉在abs的分散相容性降低,从而致使材料的强度刚性降低;对比例2的空心微球没有采用铝微片处理,复合粉的延展性和抗冲击性有一定的降低。得到的塑料合金相比于实施例1得到的铝塑合金出现降低。说明铝微片处理空心微球对材料抗冲击、缓冲吸能有促进作用。对比例3降低了复合铝粉的用量,材料的缓冲吸能性能出现明显的下降。

[0069]

以上所述具体实施例仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进或替换,这些改进或替换也应当视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1