回收炼厂饱和干气中乙烷和丙烷的方法及其装置与应用与流程

本发明属于化工领域,具体地,涉及一种回收炼厂饱和干气中乙烷和丙烷的方法及其装置与应用。

背景技术:

1、炼厂干气是催化裂化、延迟焦化、加氢裂化等各种原油加工装置副产的混合气体,其内含有氢气、甲烷、乙烷、乙烯、丙烷、丙烯等大量轻质烃类资源。一般将含有较多乙烯、丙烯、丁烯等不饱和组分的干气称为不饱和干气,如催化裂化(fcc)和催化裂解(dcc)干气;而将不含或者仅含少量不饱和组分的干气称为饱和干气,如加氢干气、重整psa尾气等。当前,很多炼厂干气都是被当成燃料或者直接放火炬,造成资源的严重浪费和环境的污染。若能从炼厂干气中分离出富含碳二、碳三等轻烃的碳二提浓气用于生产乙烯,可节省大量用作乙烯裂解原料的轻质油,是一条提高资源综合利用率、扩大乙烯原料来源及降低乙烯生产成本的有效途径。

2、从炼厂干气中分离出的碳二提浓气用来生产乙烯,其内的碳二组分含量越高,乙烯的收率就越高,同时单位乙烯产品的能耗也会越低。因此,应尽可能提高碳二提浓气产品中的碳二组分的纯度,降低氢气、甲烷和碳三及更重的组分的含量。另外,干气中的丙烯、丙烷等碳三组分也是非常有价值的资源,如稀丙烯可以提纯后生产聚合级丙烯,丙烷可以采用丙烷脱氢或者蒸汽裂解的方式生产丙烯和乙烯等。所以对炼厂干气的高效利用,需要尽可能提高碳二及碳三的回收率。

3、目前,国内在炼厂干气回收领域最常用方法是变压吸附法和油吸收法,两种方法各具特点。其中,变压吸附法是利用吸附剂对混合气体中各组分的吸附选择性不同以及吸附剂对气体的吸附容量随吸附压力的不同而变化的特性,来实现对混合气体中不同组分的分离,该方法可实现常温操作,能耗较低,但设备庞大、碳二回收率和产品纯度都相对较低。油吸收法主要是利用吸收剂对混合气中各组分溶解度的不同来实现混合气体的分离,一般先利用吸收剂吸收碳二及碳二以上的重组分,分离出甲烷、氢气等不凝性气体,再用精馏法分离吸收剂中的各组分,该方法具有规模小、适应性强、投资费用低等特点,是当前最具竞争力的炼厂干气回收技术之一。

4、cn101759518a公开了一种浅冷油吸收技术回收炼厂催化干气的方法,吸收温度提高至浅冷(5-15℃),因此不需丙烯制冷机,原料不需干燥和脱碳,流程简单且碳二组分回收率高,并设置了一台再吸收塔来回收吸收尾气中夹带的吸收剂。然而,该方法得到的提浓气产品是以碳二、碳三组分为主的混合气,碳二组分含量较低。

5、us10052581b1公开了一种从炼厂催化干气中回收乙烯裂解原料的方法。该方法将炼厂干气先进行胺洗脱硫、脱碳处理,之后进行加氢脱炔烃,经过上述精制过程后,干气进入变压吸附塔,脱除其中的甲烷、氢气等轻组分,再经过一系列分离流程最终得到以乙烷、乙烯为主的乙烯裂解原料。该方法由于变压吸收塔在操作过程中可能会出现低于0℃的工况,为了避免结冰,需要在干气进变压吸附塔前进行冷却分相及脱水干燥处理,流程较复杂且装置投资较大。

6、cn101063048a公开了一种采用中冷油吸收法分离炼厂催化干气的方法,该工艺由压缩、脱除酸性气体、干燥及净化、吸收、解吸、冷量回收和粗分等步骤组成,可从干气中提浓乙烷和乙烯,具有吸收剂成本低廉,损失低等优点。然而,但该工艺中需将干气冷却到-30℃至-40℃,属于中冷分离工艺,需要丙烯冷剂,冷量负荷大且流程复杂,投资和能耗较高。

7、cn109748771a公开了一种回收炼厂干气中碳二组分的方法,该方法操作温度为浅冷(5-15℃),不需要丙烯制冷系统和干燥系统,分离出的提浓气中碳二含量高,且流程简单、能耗低。但该方法因循环吸收剂中碳三组分含量高,导致吸收塔顶尾气中损失的碳三组分较多,未能对干气中的碳三组分进行有效回收。

8、cn109749780a公开了一种回收炼厂干气的方法,同样采用浅冷的操作条件,通过增设乙烷塔来提高碳二提浓气中的碳二纯度。采用该方法获得的提浓气中的碳二含量高,碳三及以上组分含量可控制在1.5%(mol)以下,同时具有较高的碳二回收率和碳三回收率。但是该方法中,因乙烷塔压力较高,需要增设一台提浓气压缩机来提高乙烷塔进料的压力,设备投资较大,同时增加的动设备容易导致装置出现运行不稳定的风险。

9、综上所述,目前工业上常用的干气回收方法主要用于催化裂化干气等不饱和干气中乙烯的回收,且一般均是从干气中分离出以碳二和碳三混合组分为主的提浓气,提浓气中碳二浓度较低。为了降低提浓气中碳三含量,现有工艺一般采用了两种方法,一种是通过降低操作温度来实现碳二、碳三组分的分离,但需要增设丙烯制冷和脱碳、干燥系统,冷量消耗和设备投资增加,流程也较复杂;另一种方法是维持在浅冷温度下操作,虽无需设置丙烯制冷和干燥系统,但存在碳三回收率低或需增设提浓气压缩机等问题。

技术实现思路

1、本发明的目的是为了克服现有技术中炼厂干气回收工艺在分离提浓乙烷、丙烷组分时存在的投资高、冷量消耗大、碳三回收率低的问题,提供一种回收炼厂饱和干气中乙烷和丙烷的方法及其装置与应用,该方法能够将碳二提浓气中的乙烷含量提高至90%(mol)以上,碳三提浓气中的丙烷含量提高至80%(mol)以上,乙烷及丙烷回收率高,无需设置干燥脱水设施和丙烯制冷压缩机,亦无需设置提浓气压缩机,降低了装置投资和能耗。

2、为了实现上述目的,本发明第一方面提供一种回收炼厂饱和干气中乙烷和丙烷的方法,其特征在于,所述方法包括:

3、(1)压缩冷却:将饱和干气依次进行压缩、冷却,得到压缩冷气;

4、(2)吸收:将所述压缩冷气通入吸收塔的中部,与来自吸收塔顶部的吸收剂进行第一逆流接触,吸收塔的塔顶得到第一吸收尾气,吸收塔的塔釜得到第一吸收富液;

5、(3)脱碳二:将所述第一吸收富液通入脱碳二塔的中部,进行气液分离,脱碳二塔的塔顶得到碳二提浓气,脱碳二塔的塔釜得到第一液相;

6、(4)解吸:将所述第一液相进行通入解吸塔进行解吸,解吸塔的塔顶得到碳三提浓气,解吸塔的塔釜得到第二液相;其中,部分第二液相返回至步骤(2)中作为循环吸收剂。

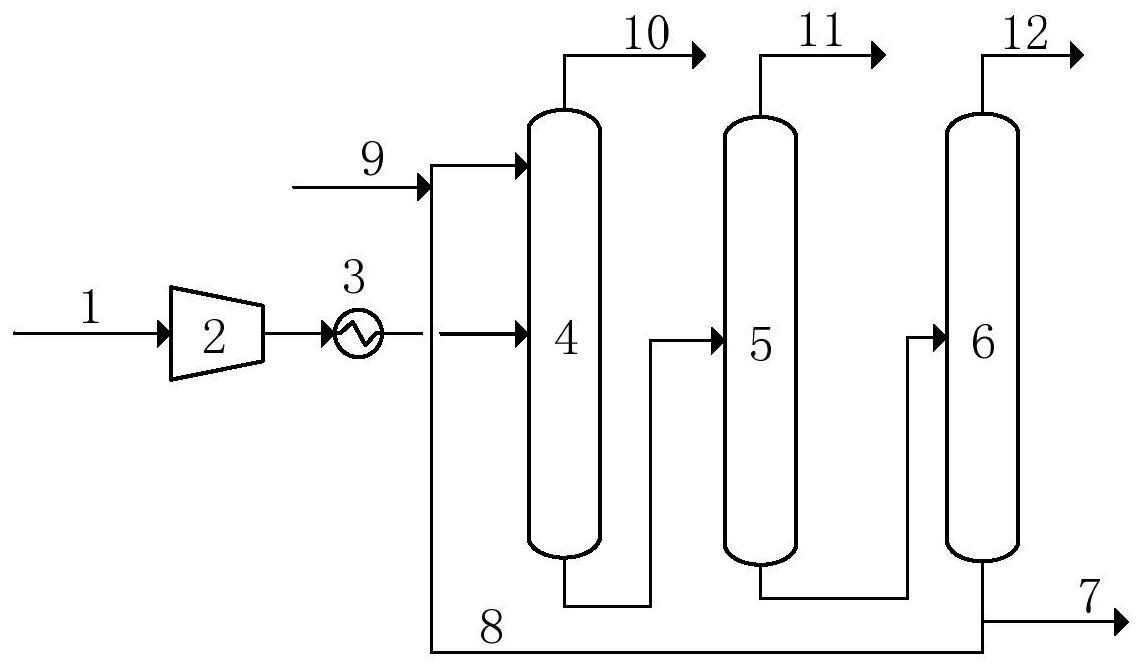

7、本发明第二方面提供一种回收炼厂饱和干气中乙烷和丙烷的装置,其特征在于,该装置包括:压缩机、冷却器、吸收塔、脱碳二塔和解吸塔;

8、所述压缩机和冷却器连通;

9、所述吸收塔的中部与所述冷却器连通,用于将来自冷却器的压缩冷气与来自吸收塔顶部的吸收剂进行第一逆流接触,所述吸收塔的塔顶排出第一吸收尾气,所述吸收塔的塔釜排出第一吸收富液;

10、所述脱碳二塔的中部与所述吸收塔的塔釜连通,用于将第一吸收富液进行气液分离,塔顶得到碳二提浓气,塔釜得到第一液相;

11、所述解吸塔的中部与所述脱碳二塔的塔釜连通,用于将第一液相进行解吸,解吸塔的塔顶得到碳三提浓气,解吸塔的塔釜得到第二液相;部分第二液相返回至吸收塔的顶部作为循环吸收剂。

12、本发明第三方面提供一种上述方法或装置在炼厂饱和干气回收中的应用。

13、通过上述技术方案,本发明提供的回收炼厂饱和干气中乙烷和丙烷的方法及其装置与应用获得以下有益的效果:

14、(a)本发明可以从炼厂饱和干气中分别提浓乙烷、丙烷组分,碳二提浓气中乙烷含量>90mol%、碳三提浓气中丙烷含量>80mol%,饱和干气中的乙烷、丙烷资源得到了更为合理、有效地利用;

15、(b)本发明中,设备的最低操作温度一般为5-20℃,无需丙烯制冷,无需设置脱碳和干燥系统,投资少、操作简单、冷量负荷低;

16、(c)本发明中,乙烷及丙烷组分的分离只需要一台浅冷操作的脱碳二塔,不需增设提浓气压缩机,节省设备投资,提高了装置运行的稳定性;

17、(d)本发明中,乙烷组分回收率大于>95%、丙烷组分回收率>95%,回收率高、分离效果好。

- 还没有人留言评论。精彩留言会获得点赞!