一种改性硅氧烷类超临界二氧化碳增稠剂的制备方法及应用

1.本发明涉及一种改性硅氧烷类超临界二氧化碳增稠剂的制备方法及应用,属于石油开采技术领域。

背景技术:

2.我国非常规油气资源的勘探开发处于起步阶段,非常规油气资源中除了面临核心技术攻关,还受到待解决的复杂的地理问题和生态水资源环境问题的限制。超临界co2增稠剂的增稠机理主要有以下几点:(1)在烃类聚合物链段具有足够柔顺性的前提下,以聚合物长链相互交叉、缠绕的作用形成无规则蓬松线团,捕集固定co2分子使其无法自由移动,起到增稠效果;(2)表面活性剂类增稠剂,在使用浓度等于临界胶束浓度(cmc),胶束结构采取球形。当使用浓度远大于cmc时,胶束结构会逐渐转变为蠕虫结构不断增长,进而相互交叉、缠绕增加co2粘度;(3)改性硅氧烷类co2增稠剂,硅氧烷自身与co2并无相互作用。主要依靠助溶剂与两个组分的相互作用(助溶剂与硅氧烷相互作用、助溶剂与co2路易斯酸碱的氢键作用)构成三维网状结构来增稠co2;(4)含氟类co2增稠剂,氟元素大大降低聚合物的内聚能,使聚合物分子链更易溶于sc-co2,分子链相互交叉缠绕形成网状结构起到增稠作用。

3.目前超临界二氧化碳增稠剂最常使用含氟类化合物或聚合物,此类物质对于地层伤害较大,污染地下水资源,导致环境污染,生物毒性大,且含氟类物质价格昂贵。价格和环境污染问题以及可用的种类少等原因在一定程度上阻碍了含氟类物质广泛用于油田的压裂增产。而碳氢类聚合物虽然成本低、污染小,但增稠效果不理想。

4.近年来,有关硅氧烷超临界二氧化碳增稠剂的研究受到关注。如cn112961360a提供一种多角笼形硅氧烷超临界二氧化碳增稠剂的制备方法。包括:(1)在有机溶剂中,使羟基双封端硅氧烷与硅醇钠反应,制得双端钠封端硅氧烷;然后,使双端钠封端硅氧烷与含氢氯硅烷反应,制得单氢封端硅氧烷;(2)在催化剂存在下,单氢封端硅氧烷于笼形立体环硅氧烷的环己烷溶液中催化剂反应,制得多角笼形硅氧烷聚合物。所得硅氧烷聚合物具有增稠超临界二氧化碳的较好增稠能力。但是,该专利制备方法较为复杂,综合产率不理想。

5.cn108003349a公开了一种压裂用硅氧烷聚合物超临界二氧化碳增稠剂的制备方法。包括:使氨丙基烷氧基硅烷水解产物与四甲基四乙烯基环四硅氧烷及其他环硅氧烷在碱催化下回流反应,制得氨丙基封端乙烯基侧链改性聚二甲基硅氧烷,再与芳香酰氯进行酰氯反应,得芳香酰胺基封端侧链改性硅氧烷聚合物;滴加氯铂酸的有机溶剂溶液,使芳香酰胺基封端侧链改性硅氧烷聚合物与含氢硅氧烷进行反应得产物。但是,该硅氧烷聚合物合成方法较为复杂,增稠效果尚有待提高。

6.cn112708138a公开了一种倍半环状硅氧烷超临界二氧化碳增稠剂的制备方法,制得超临界二氧化碳增稠剂在超临界二氧化碳中的溶解度好,降低助溶剂的用量。但是,所制得的增稠剂仅能在助溶剂的作用下溶于超临界co2中,另外,该方法反应中使用多种有机溶剂,例如甲苯、苯、丙酮毒性较大,且制备工艺复杂。

7.因此,有必要研发一种制备简单、溶解度和增稠性更好的超临界二氧化碳增稠剂

以解决现有技术的不足。

技术实现要素:

8.针对现有技术的不足,本发明提供一种改性硅氧烷类超临界二氧化碳增稠剂(sbd)的制备方法。

9.本发明还提供所制备的改性硅氧烷类超临界二氧化碳增稠剂的应用。相比于现有技术,本发明所得改性硅氧烷类聚合物具有更好的增稠效果,在超临界二氧化碳中的溶解度更好好,无需使用助溶剂,且耐温耐压性好。

10.本发明的技术方案如下:

11.一种改性硅氧烷类超临界二氧化碳增稠剂的制备方法,包括步骤:

12.向反应器中加入1,3-二烯丙基-1,3,5-三嗪-2,4,6-三酮,搅拌升温至60℃~120℃,加入催化剂氯铂酸活化1-3小时,催化剂活化温度60℃~100℃;然后滴入1,3,5,7-四甲基环四硅氧烷,保持温度70℃~110℃进行硅氢反应,得改性硅氧烷聚合物(sbd);即为改性硅氧烷超临界二氧化碳增稠剂。

13.本发明制备的改性硅氧烷聚合物(sbd)重均分子量为8000~11000。该聚合物为无色透明液体,无需提纯后处理,直接用作超临界二氧化碳增稠剂。且在应用时不需要使用助溶剂。

14.根据本发明优选的,所述1,3-二烯丙基-1,3,5-三嗪-2,4,6-三酮的羰基和1,3,5,7-四甲基环四硅氧烷的活性氢摩尔比为1~4:1。进一步优选的,所述1,3-二烯丙基-1,3,5-三嗪-2,4,6-三酮的羰基和1,3,5,7-四甲基环四硅氧烷的的活性氢摩尔比为1~2:1。最优选,所述1,3-二烯丙基-1,3,5-三嗪-2,4,6-三酮的羰基和1,3,5,7-四甲基环四硅氧烷的的活性氢摩尔比为1.25:1。

15.根据本发明优选的,所述催化剂活化温度为80℃~90℃。

16.根据本发明优选的,所述催化剂氯铂酸用量为25ppm~60ppm,进一步优选35ppm~50ppm。

17.根据本发明,所述硅氢反应温度和催化剂活化温度相同。

18.根据本发明优选的,所述硅氢反应时间为2h~20h;进一步优选4h~8h。

19.本发明制备的改性硅氧烷聚合物(sbd)为有直链穿插的网状结构聚合物。本发明制备的聚合物(sbd)是链状结构聚合形式与网状结构聚合形式相互穿插、缠绕的混合产物,有利于对超临界二氧化碳增稠,无需提纯。

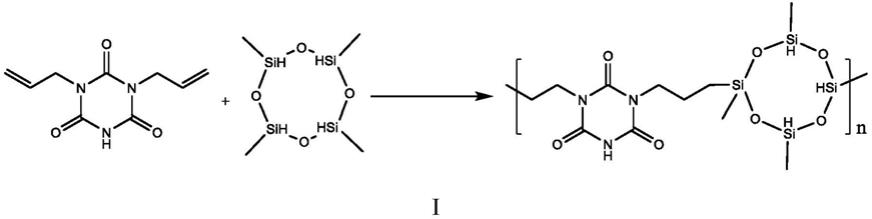

20.本发明制备的改性硅氧烷聚合物(sbd)具有式i所示的结构,本发明的反应式如下:

[0021][0022]

其中,n=17-24。

[0023]

本发明以1,3-二烯丙基-1,3,5-三嗪-2,4,6-三酮与1,3,5,7-四甲基环四硅氧烷为反应单体,经一步硅氢反应即可得产物,所得改性硅氧烷聚合物为链状交叉及链状与网状穿插的网状聚合物sbd,不仅使聚合物有优秀的溶解度,还能改善硅氧烷增稠超临界二氧化碳的能力。本发明所制备的改性硅氧烷聚合物,从分子结构上来看的聚合单元中具备3个c=o,能与更多的co2以路易斯酸碱对作用形成氢键,在超临界co2中具有更好的溶解性,有利于改善增稠剂的溶解与增稠性能。

[0024]

本发明制备的改性硅氧烷聚合物(sbd)作为超临界二氧化碳增稠剂的用途。使用时,将改性硅氧烷聚合物配制成1-2%质量百分比浓度的溶液。无需使用助溶剂。

[0025]

本发明的技术特点与优良效果:

[0026]

1.本发明特别优选1,3-二烯丙基-1,3,5-三嗪-2,4,6-三酮作为聚合单体,所制备的改性硅氧烷聚合物具有更加优异的增稠效果,粘度比最高可达285倍,比现有技术报道的增稠剂都好。

[0027]

2.本发明制备的改性硅氧烷聚合物本身在超临界co2中具备更加优异的溶解性,可达到不使用助溶剂的条件,提高经济性,利于工业使用。本发明的方法适合工业化批量生产,且在油田开采中具有较好的应用。

[0028]

3.本发明的改性硅氧烷聚合物超临界二氧化碳增稠剂(sbd)具备较好的耐温性能,可适用于不同温度和压力条件下实现增稠性能。

[0029]

4.本发明的改性硅氧烷聚合物超临界二氧化碳增稠剂与各种压裂液等油田工作液的配伍性好;无毒,使用安全,对地层伤害小。

[0030]

5.本发明的改性硅氧烷聚合物超临界二氧化碳增稠剂使用很少量(1-2%)就能达到非常好的增稠效果,可以明显减少对地层地下水和地表水的污染,符合企业环保要求。

[0031]

6.本发明的改性硅氧烷聚合物超临界二氧化碳增稠剂的制备方法简单,收率好,一步反应即得产物,产品收率可高达95.68%。

附图说明

[0032]

图1是实施例1合成的产物sbd的chembio3d照片,显示聚合物呈螺旋结构,具备铰链缠绕的力。

[0033]

图2是实施例1合成的产物sbd的核磁氢谱。

[0034]

图3是实施例1合成的产物sbd的核磁碳谱。

[0035]

图4是实施例1制备的改性硅氧烷聚合物sbd在超临界co2中溶解性实验相图,图中,a:纯co2(298.15k,7.48mpa);b:co2+1wt.%sbd(298.15k,10mpa);c:co2+1wt.%sbd(305.15k,10mpa)。

具体实施方式

[0036]

下面结合具体实施例对本发明做进一步说明,但本发明保护范围不仅限于此,实施例所述的反应物购于上海麦克林生化科技有限公司,使用前进行回流除杂。

[0037]

实施例1、一种改性硅氧烷超临界二氧化碳增稠剂sbd的制备方法如下:

[0038]

在250ml装有回流装置的三口烧瓶中加入15.45g的1,3-二烯丙基-1,3,5-三嗪-2,4,6-三酮,开启搅拌升温,待到达90℃温度,加入40ppm氯铂酸活化2小时。然后,用恒压滴液

漏斗滴入10g的1,3,5,7-四甲基环四硅氧烷(所述1,3-二烯丙基-1,3,5-三嗪-2,4,6-三酮的羰基和1,3,5,7-四甲基环四硅氧烷的的活性氢摩尔比为1.25:1),保持温度90℃不变,反应6h,得无色透明的液体聚合物(sbd)24.35g,收率95.68%。

[0039]

所制备的聚合物重均分子量为9430。结构如图1所示。

[0040]

实施例1合成的产物sbd的核磁谱图如图2、图3所示,图2中δ=3.68ppm和δ=1.54ppm处出现了n—ch2—ch中的h。图3中1,3,5,7-四甲基环四硅氧烷中的c出现在δ=3.9~4.1ppm内,δ=148~152ppm处出现c=o的c,δ=44~50ppm和δ=21~22ppm处出现n—ch2—ch,由此表明本发明成功合成了改性硅氧烷超聚合物sbd。

[0041]

实施例2、

[0042]

如实施例1所述,所不同的是所用的1,3-二烯丙基-1,3,5-三嗪-2,4,6-三酮用量为24.73g(1,3-二烯丙基-1,3,5-三嗪-2,4,6-三酮的羰基和1,3,5,7-四甲基环四硅氧烷的的活性氢摩尔比为2:1)。所得产物31.45g,收率90.56%。

[0043]

实施例3、

[0044]

如实施例1所述,所不同的是1,3-二烯丙基-1,3,5-三嗪-2,4,6-三酮为12.36g(1,3-二烯丙基-1,3,5-三嗪-2,4,6-三酮的羰基和1,3,5,7-四甲基环四硅氧烷的的活性氢摩尔比为1:1),催化剂活化温度为95℃,反应温度95℃。所得产物18.25g,收率81.62%。

[0045]

实施例4、

[0046]

如实施例1所述,所不同的是所述催化剂氯铂酸用量为50ppm,活化温度为80℃,反应温度80℃。所得产物20.96g,收率82.35%。

[0047]

实施例5、

[0048]

如实施例1所述,所不同的是,活化温度为100℃,反应温度100℃,反应时间为4h。所得产物20.50g,收率80.55%。

[0049]

实施例6、

[0050]

如实施例1所述,所不同的是,催化剂氯铂酸用量为35ppm,反应时间为8h。所得产物23.25g,收率91.35%。

[0051]

实施例7、

[0052]

如实施例1所述,所不同的是反应时间为4小时。所得产物23.50g,收率92.35%。

[0053]

对比例1、

[0054]

如实施例1所述,所不同的是催化剂氯铂酸用量为20ppm,活化温度及反应温度为80℃。

[0055]

对比例2:

[0056]

如实施例1,所不同的是所述1,3-二烯丙基-1,3,5-三嗪-2,4,6-三酮的羰基和1,3,5,7-四甲基环四硅氧烷的的活性氢摩尔比为5:1。

[0057]

对比例3:

[0058]

cn108003349a《一种压裂用硅氧烷聚合物超临界二氧化碳增稠剂的制备方法》说明书的实施例5(粘度比最高149倍)的产品。

[0059]

实验例一、实施例及对比例的聚合物产品性能对比实验

[0060]

将产物聚合物样品直接溶于超临界co2中配制聚合物质量浓度为1%的超临界co2压裂液(单纯聚合物溶液),在32℃、10 mpa、剪切速率240 s-1

条件下使用毛细管压差计测试

样品的粘度,粘度比(相较于纯二氧化碳)数据如表1所示。

[0061]

表1、抗剪切粘度性能评价结果

[0062]

样品编号粘度值(mpa﹒s)粘度比(倍)实施例111.4285实施例29.52238实施例39.8245实施例410.76269实施例58.52213实施例68.96224实施例78.72218对比例17.2180对比例24.8120对比例3/149

[0063]

注:对比例3测量条件:浓度2%的聚合物溶液,25℃、8mpa,参见cn108003349a说明书。

[0064]

实验例二、本发明制备的改性硅氧烷聚合物sbd耐温性能实验

[0065]

取实施例1的产物配制聚合物浓度为1%的超临界co2压裂液(单纯的聚合物溶液),在10mpa、剪切速率240 s-1

条件下使用毛细管压差计测试样品在不同温度的粘度,粘度比(相较于纯二氧化碳)数据如表2所示。结果显示,该耐温性好。

[0066]

表2.耐温实验结果

[0067][0068][0069]

实验例三、本发明制备的改性硅氧烷聚合物sbd在超临界co2中溶解性实验

[0070]

不添加助溶剂,实验步骤如下:

[0071]

(1)可视化容器中注满纯co2,澄清透亮的相图如图4中a所示。

[0072]

(2)在室温条件下,向可视化容器中加入1wt.%sbd增稠剂(实施例1制备),然后注满co2加压至10mpa,搅拌均匀此时相图如图4中b所示。

[0073]

(3)将(2)中容器置于305.15k的恒温箱中,静置12h。晃动可视化容器观察内部流体无浑浊现象,此时相图如图4中c所示。

[0074]

a:纯co2(298.15k,7.48mpa);

[0075]

b:co2+1wt.%sbd(298.15k,10mpa);

[0076]

c:co2+1wt.%sbd(305.15k,10mpa)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1