具有低温韧性和刚韧的聚丙烯纳米复合材料及其制备方法

1.本发明涉及纳米复合材料技术领域,具体涉及具有低温韧性和刚韧的纳米复合材料及其制备方法。

背景技术:

2.聚丙烯无规共聚物是共聚过程中乙烯单体插入丙烯长链所得。这破坏了等规聚丙烯原有的立构规整性,从而降低了聚丙烯的熔融温度和结晶度,使得材料韧性获得提升。与等规聚丙烯类似,聚丙烯无规共聚物也具有耐化学腐蚀,透光性好等优点。因此,聚丙烯无规共聚物在管材,食品医药品包装,膜等领域有广泛应用。然而,尽管经过一定改性,聚丙烯无规共聚物的力学性能仍未完全满足业界需求,即聚丙烯无规共聚物低温韧性较差,这使得它在高寒地区应用受限。

3.聚丙烯增韧的问题业界已有多年研究。引入弹性体、无机纳米填料作为增韧剂,或基于聚丙烯结晶的调控所进行的改性都已见诸报道。然而,上述改性方案所得材料大多只解决了室温增韧的问题。对于低温增韧,由于环境条件苛刻,研发难度较大,相关研究还未取得显著进展。

4.目前最常见的增韧方法为使用橡胶增韧剂,如二元乙丙橡胶、三元乙丙橡胶以及乙烯-辛烯共聚物等。但是当橡胶含量较多时,材料的强度和模量会有较大的损失,更为关键的是材料的低温韧性难以得到有效改善。一般而言,温度越低,材料的韧性越低,因此在更低温度下实现材料的增韧就代表着材料低温韧性的极大提升。针对低温韧性提升,目前也有一些尝试,主要列举如下:

5.浙江中财管道科技股份有限公司在cn110343337 a中公开了一种低温增韧pp-r管材及其制备方法,主要通过β成核剂来实现低温下韧性的提升。扬中市惠丰包装有限公司在cn109233114 a中公开了一种低温增韧pp塑料制备及其制备方法,其通过聚乙烯与乙烯-醋酸乙烯共聚物以及增韧剂共混实现一定低温性能提升。上海金发科技发展有限公司在cn102002189 a中公开了一种高低温韧性改性聚丙烯材料的制备方法,通过加入乙烯辛烯共聚物、顺丁橡胶等实现了-30℃下缺口冲击强度在6-8.2kj/m2。苏州禾昌聚合材料股份有限公司在cn102219959 a中公开了一种用于保险杠的复合材料及其制备方法,通过加入茂金属乙烯-己烯共聚物和纳米碳酸钙实现了-20℃下izod缺口冲击强度6.5-23.5kj/m2。南京金衫汽车工程塑料有限责任公司在cn104744812 a中公开了一种超低温高韧性改性聚丙烯及其制备方法,通过无机刚性粒子和非晶态聚α-烯烃实现了-50℃缺口冲击强度为3.41-14.86kj/m2。

6.为了引出本发明的技术与方法,先介绍一下材料的脆韧转变。众所周知,低温增韧难度较大。从广义的角度看,研究低温增韧需了解韧性对温度的响应。对于热塑性树脂及其复合材料,存在一个脆-韧转变过程,图2给出了脆韧转变示意图,x可为橡胶含量、温度或应变速率。当变量x为橡胶含量和温度时,随着x由小增大或升高,材料由脆性逐渐转变为韧性;当x为应变速率时,随x减小材料由脆性逐渐转变为韧性。当体系从脆性转变为韧性时的

临界x值即为临界橡胶含量、脆-韧转变温度(tbd)以及临界应变速率。较低的临界橡胶含量意味着材料有可能实现强韧平衡。而较高的临界应变速率和较低的tbd意味着材料抵抗外界高速冲击能力和耐低温环境能力的提升。显然,较低的tbd意味着其具有较高的临界应变速率,反之亦然。

7.综上所述,加入一些玻璃化温度较低的弹性体或者部分无机粒子一定程度上能够实现低温韧性的提升。与纯聚丙烯的冲击强度相比较,大多数已有的技术方案一定程度上实现了-20℃和-30℃下韧性的提升。但是,注意到,所得材料的性能仍然处于图2中所示的脆性区域。目前的技术方案还没有系统提出一种定量调控聚丙烯或者聚丙烯无规共聚物的tbd,且大幅提升其低温韧性的方法。实际上,目前的大部分增韧改性技术方案在材料的组成上有相似之处,例如引入弹性体,无机粒子或者成核剂,但是,由于高聚物性质的复杂性,其微观结构不尽相同,例如无机粒子分布和分散相形貌的差异。而这些结构对于材料最终的性能有重要影响。因此,合适的组成以及结构才能带来材料低温韧性大幅提升。

技术实现要素:

8.本发明的目的是提供多种工艺简单且成本低廉的技术方案,以解决聚丙烯无规共聚物低温韧性差的问题,满足当前业界需求。

9.本发明是通过以下技术方案实现的:

10.具有低温韧性和刚韧的聚丙烯纳米复合材料,包括以下重量份组分:聚丙烯无规共聚物60~100份,弹性体15~33份,无机刚性粒子9~32份和聚丙烯抗氧剂2~3份。

11.优选的,还包括交联剂0.03~0.4份。

12.优选的,所述聚丙烯无规共聚物为丙烯与乙烯共聚物,其中,乙烯含量为3%-5%。

13.优选的,所述乙烯含量为3.8%。

14.优选的,所述弹性体为聚烯烃弹性体,包括乙烯-丙烯共聚物、乙烯-辛烯共聚物和乙烯-丁烯共聚物中的一种或几种的组合。

15.优选的,所述弹性体为二元乙丙橡胶。

16.优选的,所述无机刚性粒子包括碳酸钙、二氧化硅、高岭土中的一种或几种。

17.优选的,所述无机刚性粒子为纳米二氧化硅。

18.优选的,所述交联剂为有机过氧化物类硫化剂。

19.优选的,所述的聚丙烯抗氧剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯或β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯。

[0020]

本发明还提供上述具有低温韧性和刚韧的聚丙烯纳米复合材料的制备方法,其特征在于,包括以下步骤:

[0021]

(1)将14~32重量份弹性体、9~32重量份无机刚性离子、0.3~0.64重量份聚丙烯抗氧剂加入到密炼机中混合得到母胶;

[0022]

(2)将60~100重量份聚丙烯无规共聚物、1~17重量份弹性体、1.7~2.34重量份聚丙烯抗氧剂加入到密炼机中混合得到聚丙烯混合物,造粒得到上述具有低温韧性和刚韧的聚丙烯纳米复合材料。

[0023]

优选的,步骤(1)中还加入0.03~0.4重量份交联剂,此时步骤(2)造粒之前对聚丙烯混合物进行动态硫化。

[0024]

本发明具有以下有益效果:

[0025]

本发明方案包括两种改性方法:第一,弹性体与纳米二氧化硅协同调控材料脆-韧转变温度,实现低温增韧;第二,基于动态硫化技术,优化第一种改性方法,实现材料低温增韧和刚韧平衡。

[0026]

本发明通过添加弹性体和无机刚性粒子可以根据使用需求对材料脆-韧转变温度进行调控,并且在材料的模量和强度损失较小的前提下,大幅度提高材料的低温韧性。同时,利用动态硫化技术,进一步优化这一体系,减少无机刚性粒子使用量,降低材料生产成本。在此基础上,本发明可采用传统熔融共混的制备方法,工艺简单、工序较少。从原理上说,本发明通过引入了共混改性无机粒子和交联剂,调控了弹性体分散相的形貌,改变了基体与分散相的界面,构建了合适的结构,并最终实现了低温韧性的提升。

附图说明

[0027]

图1热塑性树脂脆韧转变曲线。

[0028]

图2实施例1、4、5制得的产物的脆韧转变温度与现有技术所得结果对比图。

具体实施方式

[0029]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例的技术方案进行清楚、完整的描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

[0030]

除非另作定义,本公开所使用的技术术语或者科学术语应当为本发明所属领域内有一般技能的人士所理解的通常意义。

[0031]

下面结合具体实施例对本发明做进一步说明。

[0032]

实施例1

[0033]

先将32重量份二元乙丙橡胶、32重量份纳米二氧化硅与0.64重量份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯加入密炼机混合,设定三个加热区域加工温度均为160℃,转子转速80转/分钟的条件下共混20分钟,获得母胶;

[0034]

然后,将100重量份乙烯含量为3.8%的聚丙烯无规共聚物、64重量份母胶、1重量份二元乙丙橡胶与2重量份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯加入密炼机在同样温度和转子转速条件下共混20分钟,而后取出造粒,得到具有低温韧性和刚韧的纳米复合材料,材料脆韧转变温度为-40℃。

[0035]

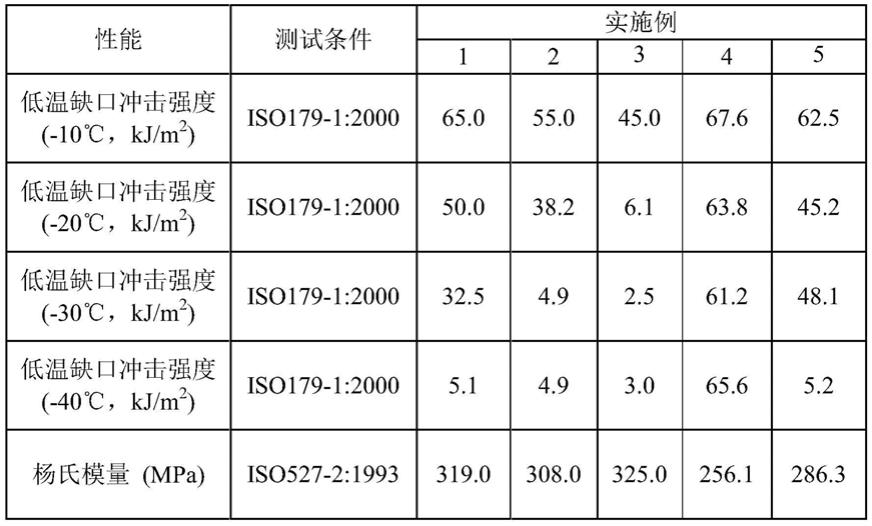

本例制得的具有低温韧性和刚韧的纳米复合材料的性能如表1所示,可以看出本例制得的复合材料具有优异的低温韧性,且同时具有较高的抗拉模量和抗弯模量。

[0036]

实施例2

[0037]

先将16重量份二元乙丙橡胶、16重量份纳米二氧化硅与0.32重量份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯加入密炼机混合,设定三个加热区域加工温度均为160℃,转子转速80转/分钟的条件下共混20分钟,获得母胶;

[0038]

然后,将90重量份乙烯含量为3.8%的聚丙烯无规共聚物、32重量份母胶、17重量份二元乙丙橡胶与2.34重量份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯加入密

炼机在同样温度和转子转速条件下共混20分钟,而后取出造粒,得到具有低温韧性和刚韧的纳米复合材料,材料脆韧转变温度为-30℃。

[0039]

本例制得的具有低温韧性和刚韧的纳米复合材料的性能如表1所示,可以看出本例制得的复合材料具有优异的低温韧性,且同时具有较高的抗拉模量和抗弯模量。

[0040]

实施例3

[0041]

先将15重量份二元乙丙橡胶、15重量份纳米二氧化硅与0.3重量份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯加入密炼机混合,设定三个加热区域加工温度均为160℃,转子转速80转/分钟的条件下共混20分钟,获得母胶;

[0042]

然后,将100重量份乙烯含量为3.8%的聚丙烯无规共聚物、30重量份母胶、10重量份二元乙丙橡胶与2.2重量份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯加入密炼机在同样温度和转子转速条件下共混20分钟,而后取出造粒,得到具有低温韧性和刚韧的纳米复合材料,材料脆韧转变温度为-20℃。

[0043]

本例制得的具有低温韧性和刚韧的纳米复合材料的性能如表1所示,可以看出本例制得的复合材料具有优异的低温韧性,且同时具有较高的抗拉模量和抗弯模量。

[0044]

实施例4

[0045]

先将30重量份二元乙丙橡胶、9重量份纳米二氧化硅与0.3重量份2,5-二甲基-2,5-双(叔-丁基过氧)己烷加入密炼机混合,设定三个加热区域加工温度均为110℃,转子转速80转/分钟的条件下共混30分钟,获得母胶;

[0046]

然后,将70重量份乙烯含量为3.8%的聚丙烯无规共聚物、39.3重量份母胶与2重量份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯加入密炼机在150℃和转子转速80转/分钟的条件下共混30分钟,而后取出在190℃下硫化8分钟,得到具有低温韧性和刚韧的纳米复合材料,材料脆韧转变温度为-50℃。

[0047]

本例制得的具有低温韧性和刚韧的纳米复合材料的性能如表1所示,可以看出本例制得的复合材料具有优异的低温韧性,且同时具有较高的抗拉模量和抗弯模量。

[0048]

实施例5

[0049]

先将25重量份二元乙丙橡胶、11.3重量份纳米二氧化硅与0.1重量份2,5-二甲基-2,5-双(叔-丁基过氧)己烷加入密炼机混合,设定三个加热区域加工温度均为110℃,转子转速80转/分钟的条件下共混30分钟,获得母胶;

[0050]

然后,将100重量份乙烯含量为3.8%的聚丙烯无规共聚物、36.4重量份母胶与2重量份四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯加入密炼机在150℃和转子转速80转/分钟的条件下共混30分钟,而后取出在190℃下硫化8分钟,得到具有低温韧性和刚韧的纳米复合材料,材料脆韧转变温度为-40℃。

[0051]

本例制得的具有低温韧性和刚韧的纳米复合材料的性能如表1所示,可以看出本例制得的复合材料具有优异的低温韧性,且同时具有较高的抗拉模量和抗弯模量。

[0052]

图1对比了实施例1、4和5脆韧转变温度与现有技术方案所得产物的脆韧转变温度。可以看到,实施例1、4和5脆韧转变温度为-40,-50℃,优于现有技术的产物。

[0053]

表1.实施例1-5制得的产物的性能表征结果

[0054][0055][0056]

以上所述仅是对本发明的优选实施例及原理进行了详细说明,对本领域的普通技术人员而言,依据本发明提供的思想,在具体实施方式上会有改变之处,而这些改变也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1