一种聚丙烯组合物及其制备方法和应用与流程

1.本发明涉及高分子材料技术领域,更具体地,涉及一种聚丙烯组合物及其制备方法和应用。

背景技术:

2.聚丙烯(pp)作为一种高性价比的通用塑料,成型加工简便,广泛应用于家电及汽车产品。汽车内饰常有低光泽度要求,这是因为较高的光泽度容易让驾乘人员产生炫目感,这种炫目感轻则让人产生视觉疲劳,重则让人司机头晕目眩,从而引发安全隐患。

3.中国专利cn108929491a中使用马来酸酐接枝乙烯辛烯与二氧化硅复配而成的消光剂制备低光泽度聚丙烯材料,中国专利cn102532774a则使用了苯乙烯-丙烯腈交联共聚物作为消光剂达到低光泽的效果。这些方法大多通过额外添加消光剂的方式降低聚丙烯的光泽度。因此,本领域尚需开发一种制备无需外加消光剂的低光泽聚丙烯材料。

技术实现要素:

4.本发明要解决的技术问题是克服现有聚丙烯材料需要额外添加消光剂才能达到低光泽的缺陷和不足,提供一种聚丙烯组合物,所述聚丙烯组合物具有低光泽的特点,且无需额外添加消光剂。

5.本发明的另一目的是提供一种聚丙烯组合物的制备方法。

6.本发明的又一目的是提供一种聚丙烯组合物的应用。

7.本发明上述目的通过以下技术方案实现:

8.一种聚丙烯组合物,包括如下按照重量份计算的组分:

9.聚丙烯树脂

ꢀꢀꢀꢀꢀ

100份;

10.主交联剂

ꢀꢀꢀꢀꢀꢀꢀ

0.03-1份;

11.助交联剂

ꢀꢀꢀꢀꢀꢀꢀ

0.1-3份;

12.所述聚丙烯树脂为共聚聚丙烯树脂;

13.所述共聚聚丙烯树脂中的乙烯链段含量为4.7wt%以上;

14.所述主交联剂为过氧化物交联剂;所述过氧化物交联剂的一分钟半衰期温度为170-200℃。

15.本发明采用共聚聚丙烯树脂作为基体,共聚聚丙烯树脂的主体成分是均聚聚丙烯和乙烯-丙烯共聚物(epr),其中,epr分散于均聚聚丙烯基体中;在制备过程中,主交联剂受热分解出自由基,该自由基使得共聚聚丙烯树脂发生β降解,并产生新的自由基;然而,在助交联剂的作用下,共聚聚丙烯树脂降解后产生的自由基开始部分发生微交联;由于epr中的乙烯与丙烯链段对于主交联剂与助交联剂的反应活性不同,在发生β降解时,该过程以丙烯链段为主,而发生微交联时,则以乙烯链段为主,因而,在主交联剂和助交联剂的协同作用下,共聚聚丙烯中均聚聚丙烯部分发生链断裂,使得epr部分发生微交联。一方面,这使得epr与均聚聚丙烯部分粘度比显著增大,分散相epr的相尺寸显著增大,epr分散相容易发生

漫反射,有利于降低光泽度。另一方面,经过微交联后的epr相分子量较大,其塑化能力减弱,从而使得材料注塑时,能在注塑光板的表面形成非常轻微的凹凸不平,这种凹凸不平非常容易产生漫反射,从而显著降低材料的光泽度。

16.主交联剂的一分钟半衰期温度较为重要,一分钟半衰期温度过低,则过氧化物分解过快,过氧化物分解产生的自由基终止过快,难以与乙烯链段、助交联剂配合,难以起到降低光泽度的效果。一分钟半衰期温度过高,则过氧化物分解偏慢,在挤出机中难以快速产生足够多有效的自由基,与乙烯链段、助交联剂配合效果也不佳,难以起到降低光泽度的效果。

17.优选地,包括如下按照重量份计算的组分:

18.聚丙烯树脂

ꢀꢀꢀꢀ

100份;

19.主交联剂

ꢀꢀꢀꢀꢀꢀ

0.1-0.5份;

20.助交联剂

ꢀꢀꢀꢀꢀꢀ

0.3-1.5份。

21.乙烯链段是发生微交联的主体结构,聚丙烯中的乙烯链段含量对本发明所述聚丙烯组合物的光泽度具有重要的影响。优选地,所述共聚聚丙烯树脂中的乙烯链段含量为8.9wt%~13wt%。

22.优选地,所述主交联剂为2,5-二甲基-2,5-双(叔丁基过氧)己烷、过氧化二叔丁基、3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷、二(叔丁基过氧化异丙基)苯或过氧化二异丙苯的一种或几种。

23.更优选地,所述主交联剂为2,5-二甲基-2,5-双(叔丁基过氧)己烷和/或过氧化二叔丁基。

24.优选地,所述助交联剂为三聚氰酸三烯丙酯、三烯丙基异氰脲酸酯、三羟甲基丙烷三丙烯酸酯或三羟甲基丙烷三甲基丙烯酸酯中的一种或几种。

25.本发明保护上述聚丙烯组合物的制备方法,包括如下步骤:

26.将聚丙烯树脂、主交联剂、助交联剂按比例混合均匀,然后通过熔融共混制得聚丙烯组合物。

27.本发明所述熔融共混的温度为170-250℃,时间为0.5-2分钟。所述混合在高混机中进行。所述高混机的速率为50-200rpm,时间为1-3分钟。

28.所述熔融共混在双螺杆挤出机中进行。

29.本发明保护一种聚丙烯制品,所述聚丙烯制品由上述聚丙烯组合物制备而成。

30.本发明保护上述聚丙烯组合物在制备低光泽度聚丙烯制品中的应用。具体地,所述低光泽度聚丙烯制品为汽车内饰件。

31.与现有技术相比,本发明的有益效果是:

32.本发明引入原位消光体系,采用共聚聚丙烯树脂为基体,在一分钟半衰期温度适当的主交联剂和助交联剂的协同作用下,共聚聚丙烯中均聚聚丙烯部分发生链断裂,epr部分发生原位微交联,利用共聚聚丙烯的降解和交联反应,提高epr与均聚聚丙烯部分粘度比以及epr分散相的相尺寸,epr分散相容易发生漫反射,降低光泽度,另外,由于epr相分子量增大,注塑后得到的材料表面会形成非常轻微的凹凸不平,这种凹凸不平发生漫反射,从而显著降低材料的光泽度,产生了原位消光的效果。本发明所提供的聚丙烯组合物具有低光泽度的特点,可以广泛应用于制备汽车内饰件。

具体实施方式

33.下面结合具体实施方式对本发明作进一步的说明,但实施例并不对本发明做任何形式的限定。除非另有说明,本发明实施例采用的原料试剂为常规购买的原料试剂。

34.各实施例和对比例使用的原料:

35.pp-1:共聚pp,乙烯含量4.2wt%,牌号为ep640v,中海壳牌公司。

36.pp-2:共聚pp,乙烯含量4.7wt%,牌号为ep648u,中海壳牌公司。

37.pp-3:共聚pp,乙烯含量为8.6wt%,牌号为m30rh,镇海炼化公司。

38.pp-4:共聚pp,乙烯含量8.9wt%,牌号为ep548r,中海壳牌公司。

39.pp-5:共聚pp,乙烯含量9.5wt%,牌号为k7227,广州石化公司。

40.pp-6:共聚pp,乙烯含量为13wt%,牌号为k9017h,茂名石化公司。

41.pp-7:共聚pp,乙烯含量为14wt%,牌号为k9829h,燕山石化公司。

42.pp-8:均聚pp,牌号为hp500n,广州石化公司。

43.主交联剂-1:2,5-二甲基-2,5-双(叔丁基过氧)己烷,阿克苏诺贝尔公司,一分钟半衰期温度为179℃。

44.主交联剂-2:过氧化二叔丁基,阿拉丁公司,一分钟半衰期温度为186℃。

45.主交联剂-3:3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷,阿克苏诺贝尔公司,一分钟半衰期温度为187℃。

46.主交联剂-4:二(叔丁基过氧化异丙基)苯,阿克苏诺贝尔公司,一分钟半衰期温度为175℃。

47.主交联剂-5:过氧化二异丙苯,阿拉丁公司,一分钟半衰期温度为171℃。

48.主交联剂-6:过氧化苯甲酸叔丁酯,阿拉丁公司,一分钟半衰期温度为166℃。

49.主交联剂-7:叔丁基过氧化氢,阿克苏诺贝尔公司,一分钟半衰期温度为223℃。

50.助交联剂-1:三烯丙基异氰脲酸酯taic,阿拉丁公司。

51.助交联剂-2:三聚氰酸三烯丙酯tac,阿拉丁公司。

52.助交联剂-3:三羟甲基丙烷三丙烯酸酯tmpta,阿拉丁公司。

53.助交联剂-4:三羟甲基丙烷三甲基丙烯酸酯tmptma,阿拉丁公司。

54.实施例1

–

18和对比例1-11

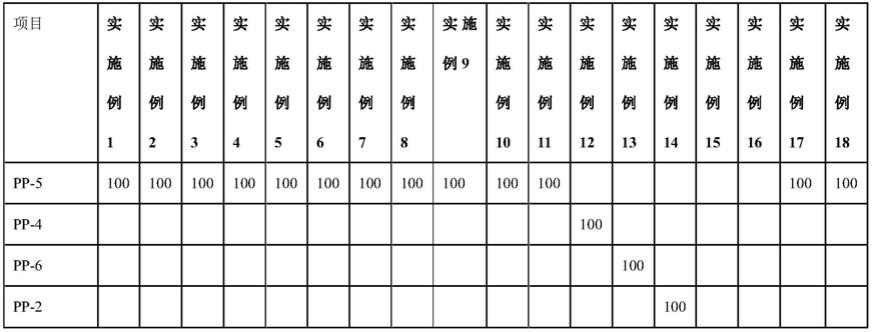

55.表1各实施例的组分及其重量份

56.[0057][0058]

表2各对比例的组分及其重量份

[0059][0060]

上述聚丙烯组合物的制备方法,包括如下步骤:

[0061]

按照表1和表2中的聚丙烯、主交联剂、助交联剂的配比加入高混机中,100rpm下混合1分钟,然后通过双螺杆挤出机熔融共混制得聚丙烯组合物,时间为0.5~2分钟,从喂料段到机头依次为170℃、200℃、230℃、250℃、250℃、250℃、250℃、230℃、210℃、200℃。

[0062]

性能测试

[0063]

1、测试方法

[0064]

镜面光泽度测试:光泽度测试用板采用料筒温度230℃(对比例7无法注塑)、模具温度60℃进行注塑制备;按照gb8807-1988入射角60

°

进行测定。

[0065]

2、测试结果

[0066]

表3各实施例的性能测试结果

[0067][0068]

表4各对比例的性能测试结果

[0069][0070]

由表3和表4中测试结果可得出:

[0071]

通过实施例和对比例进行比较,可以发现实施例1-18的镜面光泽度均小于等于12.9,而对比例1-8的光泽度均高于等于40.8。由此可见,实施例的镜面光泽度显著低于对比例,本发明所提供的聚丙烯组合物具有低光泽的特点。

[0072]

以实施例1为例,主交联剂过氧化物2,5-二甲基-2,5-双(叔丁基过氧)己烷在双螺杆中受热分解出自由基,该自由基使得共聚聚丙烯发生β降解,并产生新的自由基;然而,在助交联剂taic的作用下,聚丙烯降解后的产生的自由基,开始部分发生微交联。由于乙烯与丙烯链段对于主交联剂与助交联剂的反应活性不同,在发生β降解时,该过程以丙烯链段为主,而发生微交联时,则以乙烯链段为主。共聚聚丙烯的主体成分是均聚聚丙烯和乙烯-丙烯共聚物(epr),其中,epr分散于均聚聚丙烯基体中。因而,在主交联剂2,5-二甲基-2,5-双(叔丁基过氧)己烷和助交联剂taic的协同作用下,使得共聚聚丙烯中均聚聚丙烯部分发生链断裂,使得epr部分发生微交联。一方面,这使得epr与均聚聚丙烯部分粘度比显著增大,分散相epr的相尺寸显著增大,epr分散相容易发生漫反射,有利于光泽度降低。另一方面,经过微交联后的epr相分子量较大,其塑化能力减弱,从而使得材料注塑时,能在注塑光板的表面形成非常轻微的凹凸不平,凹凸不平容易发生漫反射,从而显著降低了材料的光泽度。

[0073]

通过实施例1、10、11、17、18和对比例4、5、6、7对比可以发现,主交联剂和助交联剂含量非常重要。主交联剂和助交联剂含量在合适范围内,所制备的聚丙烯注塑光板光泽度均低于7,主交联剂和助交联剂含量在非合适范围内,所制备的聚丙烯注塑光板光泽度均不低于11。这是因为,主交联剂和助交联剂的含量控制了体系的交联程度,主交联剂和助交联剂含量高时,epr的交联程度较高。当交联剂含量较低,如实施例17所示,主交联剂含量为0.03,助交联剂含量为0.1,epr的交联程度相对较低,导致epr发生漫反射的效应相对偏弱,其材料所制得的注塑光板的光泽度相对更高一些,达到11.8,但仍在汽车内饰件可接受的范围内。当epr含量更低时,如对比例4所示,助交联剂含量为0.02,助交联剂含量为0.09时,此时epr的交联非常微弱,材料所制得注塑光板的漫反射效果较差,光泽度达到45.6。如实

施例18所示,此时主交联剂和助交联剂含量较高,除了分散相epr外,均聚聚丙烯部分也开始发生交联,导致分散相和基体相的粘度比不足,从而epr发生漫反射的效应减弱,材料的光泽度也达到了12.9,但仍在汽车内饰件可接受的范围内。而主交联剂和助交联剂含量进一步升高,如对比例7所示,材料交联程度过大,从而无法注塑,也无法测试材料的光泽度。

[0074]

通过实施例1、12、13、14、15、16和对比例8、9对比可以发现,聚丙烯中的乙烯链段含量也很重要。乙烯链段含量在合适范围内,所制备的聚丙烯注塑光板光泽度均低于7,乙烯链段含量在非合适范围内,所制备的聚丙烯注塑光板光泽度均不低于11。这是因为,乙烯链段是发生微交联的主体结构,从而能显著降低材料的光泽度。对比例8的乙烯含量偏低,材料所制得的注塑光板的光泽度为40.8,对比例9为无乙烯链段的均聚聚丙烯,材料所制得的注塑光板的光泽度达到52.3,对比例8和对比例9中材料所制得注塑光板的光泽度均显著高于实施例。实施例14、15乙烯含量较低,其光泽度高于实施例1、实施例12和实施例13。实施例16的乙烯含量较高,会一定程度上影响其在聚丙烯基体中的分散情况,其光泽度也高于实施例1、实施例12和实施例13。

[0075]

通过对比实施例1和对比例1-3,可以发现,无交联剂和单独含有主交联剂或助交联剂的pp材料,材料制得的注塑光板光泽度很高,只有同时添加合适含量的主交联剂和助交联剂的pp材料,才可制得光泽度低的注塑光板。

[0076]

通过对比实施例1和对比例10,可以发现,主交联剂的一分钟半衰期温度也很重要,一分钟半衰期温度过低,则过氧化物分解过快,过氧化物分解产生的自由基终止过快,难以与乙烯链段、助交联剂配合,难以起到降低光泽度的效果。通过对比实施例1和对比例11,一分钟半衰期温度过高,则过氧化物分解偏慢,在挤出机中难以快速产生足够多有效的自由基,与乙烯链段、助交联剂配合效果也不佳,难以起到降低光泽度的效果。

[0077]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1