一种HDPE-g-GMA改性的聚丙烯复合材料及其制备方法和应用与流程

一种hdpe-g-gma改性的聚丙烯复合材料及其制备方法和应用

技术领域

1.本发明属于高分子材料改性领域,具体涉及一种hdpe-g-gma改性的聚丙烯复合材料及其制备方法和应用。

背景技术:

2.聚丙烯以密度小、性价比高,具有优异的耐热性能、刚性、耐化学药品腐蚀性,易于加工成型和回收等特性在汽车上得到广泛的应用,成为汽车用塑料中用量最大、发展速度最快的品种。但是在不同的应用场景下,对聚丙烯材料的不同性能提出了更高的要求。聚丙烯材料用于汽车内饰产品时,对材料的耐刮擦性能具有较高的要求,然而,聚丙烯表面容易被外界力刮伤,很大程度上会影响制品的外观,限制了其的广泛应用;当用于汽车外饰产品时,又需要具有较好的可涂装性能(如与涂料油漆之间具有较高的剥离强度或附着力)。

3.现有的对耐刮擦性能的改性方法大都是在聚丙烯材料中共混加入耐刮擦剂,如中国专利cn107075010a通过加入高密度聚乙烯来提高聚丙烯材料的耐刮擦性能,但是由于高密度聚乙烯的高结晶度和非极性使得其对聚丙烯复合材料的涂装剥离强度有一定的负面影响;cn109705467a通过加入磷酸酯盐与酰胺蜡在表面形成一层保护膜,提高材料的涂装附着力,但是对耐刮擦性能没有提升。

4.所以,现有的聚丙烯材料,需要针对不同的应用场景下的不同性能进行单独的改性,使得聚丙烯材料的功能较为单一,给应用带来了极大的不便。

5.目前,虽然也有对耐刮擦性能和涂装性能进行综合改善的研究,例如专利cn113321869a,其选用超高分子量聚乙烯接枝甲基丙烯酸缩水甘油酯作为一种特殊助剂,同时改善聚丙烯的耐刮擦性能和涂装性能,但是超高分子量聚乙烯的售价高,这无疑在一定程度上增加了生产成本,因此,为了降低生产成本,需要提供一种新的助剂,在改善聚丙烯耐刮擦性能和涂装性能的同时,降低生产成本。

技术实现要素:

6.本发明的目的在于克服现有的聚丙烯材料功能较为单一以及生产成本高的缺陷,提供一种成本较低的hdpe-g-gma改性的聚丙烯复合材料。

7.本发明的另一目的在于,提供所述hdpe-g-gma改性的聚丙烯复合材料的制备方法。

8.本发明的另一目的在于,提供所述hdpe-g-gma改性的聚丙烯复合材料在制备汽车零部件中的应用。

9.为实现上述目的,本发明采用如下技术方案:

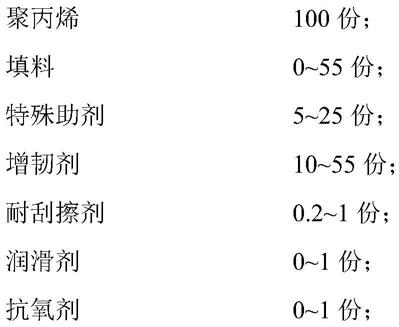

10.一种hdpe-g-gma改性的聚丙烯复合材料,包括按照如下重量份计算的组分:

[0011][0012]

其中,所述特殊助剂为高密度聚乙烯接枝甲基丙烯酸缩水甘油酯;所述高密度聚乙烯接枝甲基丙烯酸缩水甘油酯中,甲基丙烯酸缩水甘油酯的接枝率为0.3~2.5wt%;所述高密度聚乙烯接枝甲基丙烯酸缩水甘油酯中,高密度聚乙烯的密度为0.950~0.960g/cm3。

[0013]

高密度聚乙烯接枝甲基丙烯酸缩水甘油酯(hdpe-g-gma),通常用作填料的表面活性剂,用来提高填料在基体中的分散性,但是本发明人创造性地发现,如将其加入到聚丙烯材料中,不仅可以起到分散填料的作用,还可以降低耐刮擦剂的极性对剥离强度的负面影响,进而能够同时提高聚丙烯材料的耐刮擦性能和剥离强度,且高密度聚乙烯售价显著低于cn113321869a中用到的超高分子量聚乙烯,因此,大大降低了材料的生产成本。

[0014]

而对于高密度聚乙烯(hdpe),我们知道,密度不同,会使得hdpe具有不同的特性。本发明人通过大量实验进一步研究表明,只有选用本发明的特定密度下的高密度聚乙烯与甲基丙烯酸缩水甘油酯进行接枝,加入到聚丙烯材料中,才能够得到耐刮擦性能和剥离强度优异的聚丙烯;同时,甲基丙烯酸缩水甘油酯的接枝率也会影响最终制备得到的聚丙烯材料的耐刮擦性能和剥离强度。

[0015]

为了进一步提高聚丙烯材料的耐刮擦性能和剥离强度,所述甲基丙烯酸缩水甘油酯的接枝率进一步优选为0.8~1.5wt%。

[0016]

优选地,所述高密度聚乙烯的密度为0.954~0.956g/cm3。

[0017]

本发明中,采用熔融接枝法制备所述高密度聚乙烯接枝甲基丙烯酸缩水甘油酯,具体包括如下步骤:

[0018]

s1.高密度聚乙烯、甲基丙烯酸缩水甘油酯和引发剂在160~180℃下进行熔融接枝,得到含有高密度聚乙烯接枝甲基丙烯酸缩水甘油酯的接枝混合物;

[0019]

s2.向s1.得到的接枝混合物中加入二甲苯对高密度聚乙烯接枝甲基丙烯酸缩水甘油酯进行提纯,经沉淀、过滤、干燥以及造粒后得到所述高密度聚乙烯接枝甲基丙烯酸缩水甘油酯;

[0020]

其中,步骤s1.中所述高密度聚乙烯、甲基丙烯酸缩水甘油酯和引发剂的重量比为50~65:0.6~1.8:0.4~1.6。

[0021]

优选地,所述引发剂为过氧化物引发剂,进一步优选为过氧化二叔丁基(dtbp)。

[0022]

优选地,所述熔融接枝的时间为15~30min。

[0023]

需要说明的是,常规市售的聚丙烯均可用于本发明中。

[0024]

优选地,所述聚丙烯为均聚聚丙烯或共聚聚丙烯中的一种或两种的组合。

[0025]

为了便于加工,所述聚丙烯优选为在230℃、2.16kg条件下的熔融指数为10~150g/10min的聚丙烯(按照iso 1133-1/2-2011进行测试)。

[0026]

优选地,所述增韧剂为乙烯-α-烯烃无规共聚物(又称poe)。

[0027]

优选地,所述耐刮擦剂为酰胺类耐刮擦剂。

[0028]

进一步优选地,所述耐刮擦剂为芥酸酰胺或油酸酰胺中的一种或两种的组合。

[0029]

优选地,所述填料为滑石粉、碳酸钙或碱式硫酸镁晶须中的一种或几种的组合。

[0030]

进一步优选地,所述填料为碱式硫酸镁晶须。

[0031]

优选地,所述碱式硫酸镁晶须的直径《2μm、长度3.5~120μm;更进一步优选地,所述碱式硫酸镁晶须的直径《1.0μm,长度10~60μm。

[0032]

优选地,所述润滑剂为硬脂酸盐。

[0033]

进一步优选地,所述硬脂酸盐为硬脂酸锌、硬脂酸钙或硬脂酸镁中的一种或几种的组合。

[0034]

优选地,所述抗氧剂为受阻酚类抗氧剂和/或亚磷酸酯类抗氧剂。

[0035]

所述hdpe-g-gma改性的聚丙烯复合材料的制备方法,包括如下步骤:

[0036]

将聚丙烯、填料、特殊助剂、增韧剂、耐刮擦剂、润滑剂和抗氧剂按比例混合均匀后,经熔融挤出制备得到,其中熔融挤出的温度为170~210℃。

[0037]

优选地,所述熔融挤出选用的是75d同向双螺杆挤出机,双螺杆挤出机中从喂料段到机头依次为170℃、200℃、200℃、210℃、210℃、205℃、205℃、205℃、200℃、200℃。

[0038]

上述hdpe-g-gma改性的聚丙烯复合材料在制备汽车零部件中的应用。

[0039]

与现有技术相比,本发明的有益效果是:

[0040]

本发明通过选用高密度聚乙烯接枝甲基丙烯酸缩水甘油酯作为特殊助剂加入到聚丙烯材料中,可以降低耐刮擦剂的极性对剥离强度的负面影响,进而能够同时提高聚丙烯材料的耐刮擦性能和剥离强度,其中耐刮擦性能可以达到

△

l<0.4、涂装剥离强度可以达到≥1000gf/cm;且生产工艺简单,生产成本较低,同时能够适应于更宽熔融指数的聚丙烯基体中,有利于大批量生产。

具体实施方式

[0041]

以下结合具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。除非特别说明,本发明所用试剂和材料均为市购。

[0042]

本发明的实施例采用以下原料:

[0043]

聚丙烯pp:

[0044]

pp-1:h9018(均聚,mfr=60g/10min,230℃、2.16kg),购自兰州石化;

[0045]

pp-2:bx3900(共聚,mfr=60g/10min,230℃、2.16kg),购自韩国爱思开;

[0046]

pp-3:hp500n(均聚,mfr=12g/10min,230℃、2.16kg),购自中海壳牌;

[0047]

pp-4:ep300m(均聚,mfr=10g/10min,230℃、2.16kg),购自中海壳牌;

[0048]

pp-5:bx3950(共聚,mfr=150g/10min,230℃、2.16kg),购自韩国爱思开;

[0049]

填料:

[0050]

碳酸钙:75t,购自长兴欧米亚;

[0051]

晶须:ws-1s2(碱式硫酸镁晶须,直径《1.0μm,长度10~60μm),购自营口康如科技;

[0052]

晶须:np-yw2(碱式硫酸镁晶须,直径《2μm,长度3.5~120μm),购自上海峰竺复合新材料科技有限公司;

[0053]

滑石粉:tyt-777a(3000目滑石粉),购自辽宁添源;

[0054]

增韧剂:

[0055]

poe:8842,购自美国陶氏化学;

[0056]

耐刮擦剂:

[0057]

芥酸酰胺:crodamide er-ch,购自上海凯茵化工;

[0058]

油酸酰胺:crodamide vrx,购自上海凯茵化工;

[0059]

抗氧剂:

[0060]

受阻酚类抗氧剂:市售;

[0061]

亚磷酸酯类抗氧剂:市售;

[0062]

润滑剂:

[0063]

硬脂酸锌:市售;

[0064]

需要说明的是,本发明的实施例和对比例中采用的是同一种抗氧剂和润滑剂。

[0065]

高密度聚乙烯:

[0066]

hdpe-1:paxon ab50-003,密度0.950g/cm3,购自埃克森美孚;

[0067]

hdpe-2:paxon fd60-018,密度0.954g/cm3,购自埃克森美孚;

[0068]

hdpe-3:paxon ba54-030,密度0.956g/cm3,购自埃克森美孚;

[0069]

hdpe-4:hd 7957.04,密度0.960g/cm3,购自埃克森美孚;

[0070]

hdpe-5:paxon aa45-004,密度0.945g/cm3,购自埃克森美孚;

[0071]

hdpe-6:paxon aa60-003,密度0.963g/cm3,购自埃克森美孚;

[0072]

甲基丙烯酸缩水甘油酯:购自山东隆汇化工有限公司;

[0073]

过氧化二叔丁基:购自江苏沁瑞化工;

[0074]

本发明中,高密度聚乙烯接枝甲基丙烯酸缩水甘油酯通过如下方法制备得到:

[0075]

s1.高密度聚乙烯、甲基丙烯酸缩水甘油酯和引发剂过氧化二叔丁基按照重量比为50~65:0.6~1.8:0.4~1.6,在160~180℃下进行熔融接枝15~30min,得到含有高密度聚乙烯接枝甲基丙烯酸缩水甘油酯的接枝混合物;

[0076]

s2.向s1.得到的接枝混合物中加入二甲苯对高密度聚乙烯接枝甲基丙烯酸缩水甘油酯进行提纯,经沉淀、过滤、干燥以及造粒后得到所述高密度聚乙烯接枝甲基丙烯酸缩水甘油酯;

[0077]

不同甲基丙烯酸缩水甘油酯的接枝率的高密度聚乙烯接枝甲基丙烯酸缩水甘油酯可以通过调整原料的比例以及反应温度和时间来得到,其中,接枝率为接枝到高密度聚乙烯上的甲基丙烯酸缩水甘油酯与参与反应的高密度聚乙烯的总质量之比。

[0078]

具体详见表1。

[0079]

表1高密度聚乙烯接枝甲基丙烯酸缩水甘油酯的配方

[0080][0081]

实施例1~24

[0082]

本实施例提供一系列hdpe-g-gma改性的聚丙烯复合材料,按照表2-4中的配方,按照包括如下步骤的制备方法制备得到:

[0083]

s1.按照表2-4的比例,将聚丙烯、填料、特殊助剂、增韧剂、耐刮擦剂、润滑剂和抗氧剂在高速混合机中混合5min,高速混合机的转速为800r/min,混合均匀后得到混合物;

[0084]

s2.将s1.得到的混合物中在75d同向双螺杆挤出机中,170~210℃(双螺杆挤出机从喂料段到机头的温度依次为170℃、200℃、200℃、210℃、210℃、205℃、205℃、205℃、200℃、200℃)下熔融挤出、造粒得到。

[0085]

表2实施例1-9的hdpe-g-gma改性的聚丙烯复合材料中各组分含量(重量份)

[0086][0087][0088]

表3实施例10-17的hdpe-g-gma改性的聚丙烯复合材料中各组分含量(重量份)

[0089][0090]

表4实施例18-24的hdpe-g-gma改性的聚丙烯复合材料中各组分含量(重量份)

[0091][0092][0093]

对比例1

[0094]

本对比例与实施例1的不同之处在于,未添加特殊助剂高密度聚乙烯接枝甲基丙烯酸缩水甘油酯。

[0095]

对比例2

[0096]

本对比例与实施例1的不同之处在于,将高密度聚乙烯接枝甲基丙烯酸缩水甘油酯替换为24.93份高密度聚乙烯hdpe-1和0.07份甲基丙烯酸缩水甘油酯。

[0097]

对比例3

[0098]

本对比例与实施例1的不同之处在于,将高密度聚乙烯接枝甲基丙烯酸缩水甘油酯替换为高密度聚乙烯hdpe-1。

[0099]

对比例4

[0100]

本对比例与实施例1的不同之处在于,将高密度聚乙烯接枝甲基丙烯酸缩水甘油酯替换为甲基丙烯酸缩水甘油酯。

[0101]

对比例5

[0102]

本对比例与实施例1的不同之处在于,将特殊助剂替换为b1。

[0103]

对比例6

[0104]

本对比例与实施例1的不同之处在于,将特殊助剂替换为b2。

[0105]

对比例7

[0106]

本对比例与实施例1的不同之处在于,将特殊助剂替换为b3。

[0107]

对比例8

[0108]

本对比例与实施例1的不同之处在于,将特殊助剂替换为b4。

[0109]

对比例9

[0110]

本对比例与实施例1的不同之处在于,特殊助剂的用量为4份。

[0111]

对比例10

[0112]

本对比例与实施例1的不同之处在于,特殊助剂的用量为27份。

[0113]

对比例11

[0114]

本对比例与实施例1的不同之处在于,耐刮擦剂的用量为0.1份。

[0115]

对比例12

[0116]

本对比例与实施例1的不同之处在于,耐刮擦剂的用量为1.2份。

[0117]

性能测试

[0118]

对上述实施例和对比例制备得到的聚丙烯的耐刮擦性能和剥离强度进行测试,具体测试方法如下:

[0119]

1.耐刮擦性能:按照大众主机厂的pv3952-2019-03标准进行测试,10n载荷,福特stucco纹理板进行测试。

[0120]

2.剥离强度测试:按照东风日产的标准nes m0141-2006-1进行测试。

[0121]

测试结果详见表5。

[0122]

表5性能测试结果

[0123][0124]

从表5中可以看出:

[0125]

本发明实施例制备得到的聚丙烯复合材料同时具有较高的耐刮擦性能和较好的涂装性能(剥离强度),其中耐刮擦性能

△

l《0.4,剥离强度≥1000gf/cm。

[0126]

实施例1-6的对比结果表明,特殊助剂和耐刮擦剂的协同作用下,制备得到的聚丙烯复合材料的耐刮擦性能和剥离强度同时得到提高;实施例1、实施例7-9、实施例14-15的对比结果表明,本发明的聚丙烯复合材料中的其它添加剂(如填料、润滑剂、增韧剂、抗氧剂等)的种类及含量的变化对聚丙烯的耐刮擦性能和剥离强度的影响较小;实施例1与实施例10-13的对比结果表明,不同熔融指数的聚丙烯均可用于本发明,聚丙烯基体的熔融指数对耐刮擦和剥离强度的影响较小;实施例1与实施例16-17的对比结果表明,酰胺类的耐刮擦剂用于本发明中,均能够与特殊助剂协同作用,得到耐刮擦性能和剥离强度较好的聚丙烯。

[0127]

实施例1、实施例18-23、对比例5-8的对比结果中可以看出特殊助剂中高密度聚乙烯的密度以及甲基丙烯酸缩水甘油酯的接枝率对聚丙烯复合材料的耐刮擦性能和剥离强度有较大的影响:

[0128]

其中实施例1、实施例18-20选用了不同甲基丙烯酸缩水甘油酯接枝率的特殊助剂hdpe-g-gma,可以看出随着甲基丙烯酸缩水甘油酯接枝率的升高,材料的耐刮擦性能先升高后下降,剥离强度则呈升高趋势,因此为了保证聚丙烯复合材料同时具有较好的耐刮擦性能和剥离强度,特殊助剂的甲基丙烯酸缩水甘油酯接枝率需要保持在一定范围内;对比例8选用了较高甲基丙烯酸缩水甘油酯接枝率的特殊助剂,虽然制备得到的聚丙烯复合材料剥离强度显著提高,但是耐刮擦性能明显降低;对比例7选用了较低甲基丙烯酸缩水甘油酯接枝率的特殊助剂,制备得到的聚丙烯复合材料的耐刮擦性能和剥离强度均较低。

[0129]

实施例1、实施例21-23选用了不同密度的高密度聚乙烯制备得到的特殊助剂hdpe-g-gma,可以看出在本发明的密度范围内,制备得到的特殊助剂添加到聚丙烯材料中,

才能够同时提高聚丙烯复合材料的耐刮擦性能和剥离强度;对比例5和6选用了本发明范围之外的高密度聚乙烯制备特殊助剂,制备得到的聚丙烯复合材料的剥离强度均较低。

[0130]

对比例1并未添加特殊助剂,可以看出其制备得到的聚丙烯复合材料的剥离强度显著低于本发明的各实施例;对比例2选用甲基丙烯酸缩水甘油酯和高密度聚乙烯进行共混,制备得到的聚丙烯复合材料的耐刮擦性能和剥离强度与实施例相比,显著降低;对比例3仅添加了高密度聚乙烯,其耐刮擦性能虽然有所升高,但是其剥离强度显著较低;对比例4仅添加了甲基丙烯酸缩水甘油酯,制备得到的聚丙烯复合材料的剥离强度虽然有所升高,但是却导致材料的耐刮擦性能的显著下降。

[0131]

对比例9和10的结果表明,特殊助剂的添加量过高,将会影响聚丙烯复合材料的耐刮擦性能;特殊助剂的添加量过少,制备得到的聚丙烯复合材料的耐刮擦性能和剥离强度的提高均不显著。

[0132]

对比例11和12的结果表明,耐刮擦剂添加太少,耐刮擦性能无法得到提升;耐刮擦剂的添加量太多,则容易导致析出,并对聚丙烯复合材料的玻璃强度产生一定的负面影响。

[0133]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1