一种加成型液体硅橡胶、硫化胶及其制备方法与流程

1.本发明属于橡胶技术领域,尤其涉及一种加成型液体硅橡胶及其硫化胶,及其它们的制备方法。

背景技术:

2.加成型液体硅橡胶无毒、无味、透明性好、流动性好,可以注射、浇注或模压成型,目前已广泛用于工业、医疗和生活用品中。加成型液体硅橡胶不仅可以硫化胶的形式单独形成硅橡胶制品,也可以和金属、玻璃、陶瓷、塑料等材料复合而形成复合物。当加成型液体硅橡胶和聚乙烯、聚丙烯、聚苯乙烯、聚氯乙烯或abs等热变形温度较低的塑料进行热硫化复合成型时,必须把硫化温度控制在塑料的热变形温度以下。即使是聚甲基丙烯酸甲酯、聚碳酸酯、聚酰胺、聚甲醛等软化温度较高的工程塑料,在100-150℃的范围内也会发生热变形,因而在这些塑料和液体硅橡胶进行热硫化复合成型时,必须降低热硫化温度,以确保塑料在热硫化复合成型时不发生热变形。而对同一种待硫化的胶料而言,硫化温度的降低,将导致正硫化时间延长和生产效率降低。

3.在加成型液体硅橡胶中,增加乙烯基硅油中乙烯基的含量、增加交联剂(含氢硅油)或催化剂(如铂络合物)的用量,可能提高加成型硅橡胶的硫化速度,但很可能明显影响胶料的物性,如硬度、拉伸强度、拉断伸长率和撕裂强度,甚至可以使得胶料发硬、容易拉断和脆裂。因此,寻找一种既能提高液体硅橡胶的硫化速率、缩短硫化时间,又能维持液体硅橡胶硫化胶物性的添加剂,是很有意义的。

4.刘景涛等比较氯铂酸一二乙烯基四甲基二硅氧烷和氯铂酸一异丙醇在加成型液体乙烯基硅橡胶的制备中的催化作用,结果表明:氯铂酸-二乙烯基四甲基二硅氧烷的活性比氯铂酸-异丙醇的活性大,硅橡胶硫化时间缩短(刘景涛、万里鹏、董丽杰、刘利萍,铂催化加成型液体乙烯基硅橡胶性能,弹性体,2008,18(4),p25-28)。雷卫华等研究了在中温60℃条件下多乙烯基环硅氧烷和3,5-二甲基-1-己炔-3醇对液体加成型硅橡胶交联固化效果的影响,结果表明多乙烯基环硅氧烷作为交联抑制剂表现为抑制时间短、固化迅速的特征(雷卫华、朱敬芝、余凤湄、耿呈祯,多乙烯基环硅氧烷、二甲基己炔醇对液体加成型硅橡胶交联固化的影响,化工新型材料,2020(1),p173-176)。尹金等研究了注射成型液体硅橡胶硫化速率影响因素,结果表明随着铂金催化剂用量的增加,液体硅橡胶的正硫化时间缩短;当抑制剂用量由0.89份减少至0.56份时,液体硅橡胶的正硫化时间从105s缩短至89s(尹金、伊港、孙江、周磊、王英明、周玲、肖月玲、高艳红,注射成型液体硅橡胶硫化速率影响因素的研究,有机硅材料,2021,35(1),p47-49)。

5.美国专利4774111(1987)“heat-curable silicone compositions comprising fumarate cure-control additive and use thereof”提出在有机硅组合物中加入富马酸酯可使得加成型有机硅涂料在40℃以下的温度下维持液体数小时,但在加热至82℃时可在90s内快速固化。美国5017654(1989)“thermosetting organosiloxane composition”提出将微胶囊化的含铂的氢硅化反应催化剂以及这类催化剂的常规抑制剂加入到加成型有机

硅材料中,得到一种在室温附近具有优异的储存稳定性,但在高温下快速固化的热固性有机硅材料。美国专利5254656(1992)“curable organosiloxane compositions containing organotitanate/microencapsulated platinum co-catalysts”公开了在有机钛化合物和微胶囊化的铂催化剂同时存在时,不仅可以增加所得弹性体的热稳定性,而且意外地提高了硅橡胶地固化速率。欧洲专利ep0654497a1(1994)“cure control of silicone rubber compositions”公开了通过加入三嗪或硫化物,制备在室温下稳定和抗过早凝胶化的、但在加热的条件下可快速硫化的加成型硅橡胶。美国专利6274658(1999)“addition-curable silicone rubber composition”通过在加成型硅橡胶中加入熔点为40℃或更高的丙烯酸酯化合物或甲基丙烯酸酯化合物,以使得胶料有良好的储存稳定性和快速硫化特性。美国专利6573328(2001)“low temperature,fast curing silicone compositions”公开了一种含有铑基催化剂的低温快速硫化的有机硅组合物。日本特開2002-12768

“シリコーンゴム

組成物”公开了一种含有微胶囊化的铂催化剂和羟基酸的加成型硅橡胶组合物,该组合物在室温下有优异贮存稳定性,在加热时能快速固化。美国专利6777031(2002)“addition-crosslinking silicone rubber mixtures”公开了在加成型硅橡胶中使用顺式二氯双(苯乙烯)铂(ii)作为催化剂,可同时使硅橡胶有高反应性和有良好的粘合性能。美国专利申请20050080216和20060205908“fast curing liquid silicone rubbers”通过同时加入适量的硅氢化物和有机过氧化物来得到快速固化的单组分的或双组分的硅橡胶。日本特開2016-151010a“付加硬化型

シリコーン

組成物”公开了通过使用具有一种特定结构的有机聚硅氧烷而具有快速硫化的加成型有机硅组合物。wo2017170474a1和美国专利10364353(2018)“silicone rubber composition and silicone rubber crosslinked body”公开了在加成型硅橡胶中使用一种由树脂微粒和包裹在树脂微粒中的交联催化剂构成的微胶囊型催化剂,以得到优异的储存稳定性和交联反应性。

6.中国发明专利申请201510377326“一种新型铂金硫化剂及其制备工艺”提及使用以甲基乙烯基硅橡胶为四甲基二乙烯二硅氧烷铂络合物的载体而制备的催化剂,硫化速度可比现有的铂金硫化剂快1/3-1/2。中国发明专利申请201810547459.1“一种快速热固化液体硅橡胶及其制备方法”将有机钛化合物(如四丁基钛酸酯)加入到液体硅橡胶中,以使得液体硅橡胶组合物在170℃下1~2分钟就可快速固化,在短时间内得到硅橡胶和纤维充分的粘结力。中国发明专利申请201911194922.x“一种led封装用uv固化非改性有机硅材料及其制备方法”公开了有机硅材料通过特殊结构的铂催化剂在uv光的照射下进行催化硅氢加成反应,从而在不进行有机基团改性的前提下实现uv固化,其固化速度快、透光率高,且耐老化性能好。

7.美国专利5569688“heat-curable silicone rubber compositions”和中国发明专利201811571139.6“加成型硅橡胶的硫化方法”提供了一种通过加入氨或氨的前驱体到加成型硅橡胶中以改变加成型硅橡胶硫化特性的方法,通过这种方法提高加成型硅橡胶的硫化速度,降低硫化温度,缩短硫化时间,提高生产效率。虽然氨、氨水、碳化氨水或液氨能提高加成型硅橡胶的硫化速率,但这种方法存在气味大,氨的挥发性大,添加到胶料中的氨的实际添加量不易控制准确的问题,从而可能导致硫化速率和胶料的力学性能不稳定的情况发生

8.众所周知,包括加成型液体硅橡胶在内的加成型硅橡胶有一个很大的弱点,即如

与含n、p、s等元素的有机物或sn、pb、hg、bi、as等重金属的离子性化合物及含炔基的不饱和有机物接触时,所含的铂催化剂易中毒而使硅橡胶不能硫化。可参阅相关文献:

9.[1]谭必恩,张廉正.有机硅工业中的铂催化剂研究进展[j],宇航材料工艺,1999,29(3):12-17.

[0010]

[2]林满辉,刘东灿,黄索娟.加成型硅橡胶防中毒问题的研究[j],有机硅材料,2001,l5(1):24-26.

[0011]

[3]涂志秀,杨洋,刘安华,王鹏.加成反应型硅橡胶的研究进展[j],橡胶工业,2006,53(4):251-253.

[0012]

加成型硅橡胶硫化过程中的“催化机理较为复杂,存在多种类型的反应”(参见上述文献[3]),因此,各种化合物对加成型硅橡胶的硫化特征和硫化胶性能的影响,很难一概而论。

技术实现要素:

[0013]

加成型液体硅橡胶是由含氢硅键(si-h)的聚硅氧烷作为交联剂,在铂催化剂存在下,在室温或加热下通过氢硅键和烯基发生加成反应,从而实现硫化(或交联)的一类有机硅材料。加成型液体硅橡胶与缩合型液体硅橡胶一样,根据产品包装形式也有单组份和双组份之分。

[0014]

本发明的目的:本发明提供了一种通过在加成型液体硅橡胶中加入卤代苯胺以提高硫化速率而制备加成型液体硅橡胶硫化胶的方法。与未加入卤代苯胺的相应的加成型液体硅橡胶硫化胶相比,加入卤代苯胺的加成型液体硅橡胶硫化胶的物理力学性能基本维持不变。

[0015]

本发明的技术方案:提供一种加成型液体硅橡胶及其硫化胶,以及它们的制备方法。这种加成型液体硅橡胶中含有基于加成型液体硅橡胶重量的0.0025%-5.0%的卤代苯胺。所述的加成型液体硅橡胶是在铂催化剂的作用下,作为交联剂的含氢硅键的聚硅氧烷和含烯基的聚硅氧烷发生加成反应从而形成三维网状结构的弹性体材料。如无特别说明,本发明中各种组份的配比或含量都是基于重量的:所述的术语“份”均指重量份;百分含量均为重量百分含量;ppm为重量ppm。

[0016]

在具体实施例中,

[0017]

卤代苯胺是在加成型液体硅橡胶制备的过程中加入,或者在加成型液体硅橡胶硫化成型前加入,从而起到提高加成型液体硅橡胶硫化速率的作用。

[0018]

加成型液体硅橡胶都含有含烯基的聚硅氧烷和含氢硅键的聚硅氧烷。作为一个例子,所述的加成型液体硅橡胶的各种原料配比如下:含有含烯基的聚硅氧烷100份、含氢硅键的聚硅氧烷2-30份、白炭黑5-100份、铂催化剂0.005-5份、抑制剂0.001-1份、卤代苯胺0.05-5份,其中,铂催化剂呈溶液状、膏状、固体硅橡胶生胶状或粉末状,其中,铂原子的质量浓度为100-10000ppm,或铂原子含量为1%-100%。

[0019]

在运输和存放的过程中,加成型液体硅橡胶常被分为a胶和b胶两个部分。将a胶和b胶混合后,即可进行硫化成型。本发明中所述的加成型液体硅橡胶由a胶与b胶以重量比在10:1至1:10之间的比例混合而成的混合物,其中a胶含有含烯基的聚硅氧烷、白炭黑和铂催化剂,b胶含有含烯基的聚硅氧烷、白炭黑、含氢硅键的聚硅氧烷和抑制剂,a胶和/或b胶中

含有卤代苯胺,或a胶和b胶的混合物中含有卤代苯胺。也就是说,卤代苯胺可只混合在a胶中,可只混合在b胶之中,或既混合在a胶中又混合在b胶中,或者,在不含卤代苯胺的a胶和不含卤代苯胺的b胶混合时或混合后,加入卤代苯胺并混合均匀,得到含有卤代苯胺的a胶和b胶的混合物。这种混合物在室温下或在升高的温度下,可快速硫化,得到一种硫化的液体加成型硅橡胶或加成型液体硅橡胶硫化胶。

[0020]

优选地,a胶和b胶以1:1的比例混合。

[0021]

在加成型液体硅橡胶中,含烯基的聚硅氧烷可以选自仅含端烯基的聚硅氧烷、仅含侧烯基的聚硅氧烷和既含端烯基又含侧烯基的聚硅氧烷中的一种或多种。含烯基的聚硅氧烷的粘度为5000-100000cp,烯基含量分别为0.025%-2.5%。所述的含烯基的聚硅氧烷是含乙烯基、烯丙基或丙烯基的聚硅氧烷或硅油。基于成本等原因,乙烯基硅油被优选来制备加成型液体硅橡胶。

[0022]

含氢硅键的聚硅氧烷或含氢硅油是加成型液体硅橡胶的交联剂,在硅氢加成催化剂作用下与含烯基聚硅氧烷中的烯基反应,形成si-c键而产生交联结构。所用的含氢硅键的聚硅氧烷是含氢硅油、含氢硅树脂或含氢硅键的聚倍半硅氧烷中的一种或多种,其中含氢硅油选自仅含端氢基的硅油、仅含侧氢基的硅油、既含端氢基又含侧氢基的硅油,含氢硅油的含氢量为0.1%-1.6%;所述含氢硅树脂是一种分子链上含有复数个氢硅键的具有交联结构的聚硅氧烷聚合物;所述含氢硅键的聚倍半硅氧烷是呈梯形、树枝型或笼型结构的,每一个聚倍半硅氧烷分子至少含有两个氢硅键。

[0023]

本发明中所用的抑制剂可选用甲基丁炔醇、1-乙炔基环己醇、3,5-二甲基-1-己炔-3-醇、3-甲基-1-戊炔-3-醇、2-甲基-3-丁炔2-醇、4-三甲基硅-3-丁炔-2-醇、苯基(三甲基丁炔氧基)硅烷、乙烯基(三甲基丁炔氧基)硅烷、甲基三(环己炔氧基)硅烷、丁炔二酸二甲酯、六烯丙基间苯三甲酰胺、马来酸二烯丙酯、偶氮苯-4,4'-二甲酸二甲酯、n-苯基-1,2,4-三唑啉二酮、n-甲基-1,2,4-三唑啉二酮、聚二乙烯基四甲基二硅氧烷、四乙烯基四甲基环四硅氧烷、四甲基二乙烯基二硅氧烷中的一种或者两种的混合物。

[0024]

铂催化剂是加成型硅橡胶最常用的硅氢加成催化剂。本发明的铂催化剂选自氯铂酸、六氯铂酸铵、氯亚铂酸钾、六氯铂酸钾、三氯铵铂酸钾、四氨合氯化铂、顺-二氯二氨基铂(ii)、四氨合硝酸铂(ii)、二亚硝基二氨铂或六氯代铂(iv)酸钠、四(三苯基膦)铂、乙酰丙酮铂、三氟乙酰丙酮铂、六氟乙酰丙酮铂或苯甲酰丙酮铂、氯铂酸的醇改性螯合物、四氢呋喃配位的铂螯合物、氯铂酸的乙酰丙酮螯合物、氯铂酸-甲基乙烯基硅氧烷配合物、氯铂酸-二乙烯基四甲基二硅氧烷络合物、氯铂酸-四甲基四乙烯基环四硅氧烷、热熔性聚合物包覆的上述铂化合物、铂粉、镀铂粉末、负载型铂催化剂、含铂的双金属催化剂中的一种或多种。

[0025]

作为一个选择,所述铂催化剂以溶液的形式添加,铂催化剂溶液中铂原子的浓度为500-10000ppm。

[0026]

所述的热熔性聚合物是环糊精、丙烯酸树脂、苯乙烯树脂或硅树脂。

[0027]

本发明的独特之处在于把卤代苯胺引入到加成型液体硅橡胶中,以提高加成型液体硅橡胶的硫化速度。所用的卤代苯胺包括邻氟苯胺、间氟苯胺、对氟苯胺、邻氯苯胺、间氯苯胺、对氯苯胺、邻溴苯胺、间溴苯胺、对溴苯胺,这些卤代苯胺可以单独地引入到加成型液体硅橡胶中,也可以两种或多种卤代苯胺同时引入到加成型液体硅橡胶中。

[0028]

我们发现,在上述所有的卤代苯胺中,对氯苯胺对提高加成型液体硅橡胶的硫化

速度比较显著,同时,对氯苯胺对加成型液体硅橡胶硫化胶的物性影响小。因此,在我们的实际操作中,我们常用氯代苯胺来提高加成型液体硅橡胶的硫化速度。在每100份加成型液体硅橡胶中,可引入0.025-1.0份对氯苯胺。

[0029]

除了乙烯基硅油、含氢硅油、抑制剂、铂催化剂和卤代苯胺,根据对性能、工艺和成本的要求,所述的加成型液体硅橡胶中还可含有补强剂、颜料、色膏、色浆、色精、导热填料、导电填料、抗静电剂、热稳定剂、阻燃剂、抗菌剂、偶联剂、增粘剂、结构控制剂、脱模剂或低成本填充剂中的一种或多种;

[0030]

所述补强剂为气相法白炭黑、沉淀法白炭黑、mq硅树脂、笼型聚倍半硅氧烷、有机蒙脱土、纳米氧化铝中的一种或多种,其中,白炭黑的比表面积为100~500m2/g,mq硅树脂为甲基mq硅树脂、含氢mq硅树脂、乙烯基mq硅树脂或苯基mq硅树脂;

[0031]

所述的颜料是无机颜料或有机颜料;

[0032]

所述的色膏是含有颜料和硅油的混合物,呈膏状;

[0033]

所述的色浆也是含有颜料和硅油的混合物,其粘度低于色膏的粘度,或与色膏的粘度相似;

[0034]

所述的色精是金属络合染料或溶于溶剂和/或硅油中的金属络合染料;

[0035]

所述的导热填料是氧化铝、氮化铝、氧化镁、氧化锌、氮化硼、碳化硅、硅微粉、纤维状碳粉、鳞片状碳粉、石墨或石墨烯中的一种或多种;可选地,上述导热填料是用硅烷偶联剂、钛酸酯偶联剂或聚合物相容剂处理过的;所述聚合物相容剂是马来酸酐接枝硅橡胶、马来酸酐接枝聚乙烯、马来酸酐接枝聚丙烯、马来酸酐接枝abs、或马来酸酐接枝eva、马来酸酐接枝epdm、马来酸酐接枝sebs、马来酸酐接枝poe;

[0036]

所述的导电填料是导电碳黑、碳纤维、石墨纤维、碳纳米管、石墨烯、本征型导电高分子、金属粉、金属纤维、镀金属的微粒、镀金属的玻璃纤维;本征型导电高分子可选用聚乙炔、聚吡咯、聚噻吩、聚亚苯基、聚苯乙炔或聚苯胺。

[0037]

所述的抗静电剂是高分子永久型抗静电剂、非离子型抗静电剂阴离子抗静电剂和阳离子型抗静电剂中的一种或两种;

[0038]

所述的热稳定剂是氢氧化铁、三氧化二铁、辛酸铁、有机硅二茂铁、氧化锌、二氧化锡、辛酸锆、辛酸铯、碳酸锂、氧化铈或含铈聚硅氧烷。

[0039]

所述的阻燃剂是氢氧化铝、氢氧化镁、含卤阻燃剂、含磷阻燃剂、含氮阻燃剂、含锑阻燃剂、含硼阻燃剂、含硅阻燃剂、含铂阻燃剂中的一种或一种以上的组合;

[0040]

所述的抗菌剂是无机抗菌剂或有机抗菌剂;

[0041]

所述的偶联剂是硅烷偶联剂或钛酸酯偶联剂;优选地,所述的偶联剂是乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、γ-环氧丙氧基丙基三甲氧基硅烷、n-β-氨乙基-γ-氨丙基三甲氧基硅烷、γ-(甲基丙烯酰氧)丙基三甲氧基硅烷和γ-氨丙基三乙氧基硅烷中的一种或多种。

[0042]

所述的增粘剂是接枝改性的聚硅氧烷、硅氧烷的共聚物、硅氧烷接枝改性的聚合物或上述偶联剂中的一种或多种在酸性催化剂的作用下的水解物。

[0043]

所述的结构化控制剂是硅氮烷、二甲基二乙氧基硅烷、二甲基二甲氧基硅烷和α,ω-二羟基聚二甲基硅氧烷中的至少一种;可选地,所述的硅氮烷处理剂为六甲基二硅氮烷或乙烯基硅氮烷;

[0044]

所述的脱模剂是蜡、酯蜡、含氟脱模剂、高级脂肪醇、高级脂肪酸或高级脂肪酸的金属盐;可选地,所述的脱模剂是硬脂酸、硬脂酸锌、硬脂酸镁或硬脂酸钙中的一种或多种;

[0045]

所述的低成本填充剂是二甲基硅油、沉淀法白炭黑、微硅粉、硅藻土、高岭土、滑石粉、硫酸钙或碳酸钙的一种或多种。

[0046]

本发明还提供引入了卤代苯胺的液体硅橡胶及其硫化胶的制备方法。

[0047]

在单组份加成型液体硅橡胶中引入卤代苯胺的方法是:

[0048]

1).在含有含烯基的聚硅氧烷、含氢硅键的聚硅氧烷、白炭黑、铂催化剂、和抑制剂的加成型液体硅橡胶中,或者在制备含有含烯基的聚硅氧烷、含氢硅键的聚硅氧烷、白炭黑、铂催化剂、和抑制剂的加成型液体硅橡胶的过程中,加入基于加成型液体硅重量0.0025%-5.0%的卤代苯胺,搅拌均匀,即得到一种含有卤代苯胺的加成型液体硅橡胶;

[0049]

2).将所得的含有卤代苯胺的加成型液体硅橡胶在室温或升高的温度下进行硫化成型,即得到一种加成型液体硅橡胶硫化胶;或者,将所得的含有卤代苯胺的加成型液体硅橡胶和金属或非金属固体放置在一起,在室温或升高的温度下进行硫化成型,即得到一种加成型液体硅橡胶硫化胶和金属或非金属固体的复合物。

[0050]

在双组份加成型液体硅橡胶中引入卤代苯胺的方法是:

[0051]

1).在含有含烯基的聚硅氧烷、白炭黑和铂催化剂的加成型液体硅橡胶a胶和含有含烯基的聚硅氧烷、白炭黑、含氢硅键的聚硅氧烷和抑制剂的加成型液体硅橡胶b胶的混合物中,加入基于加成型液体硅橡胶a胶和b胶总重量0.0025%-5.0%的卤代苯胺,搅拌均匀,即得到一种含有卤代苯胺的加成型液体硅橡胶;或者,在加成型液体硅橡胶a胶或b胶中加入基于加成型液体硅橡胶a胶和b胶总重量0.0025%-5.0%的卤代苯胺,或者,在制备含有含烯基的聚硅氧烷、含氢硅键的聚硅氧烷、白炭黑、铂催化剂、和抑制剂的加成型液体硅橡胶a胶和/或b胶的过程中,加入基于加成型液体硅橡胶a胶和b胶总重量0.0025%-5.0%的卤代苯胺,然后将所得的a胶和b胶混合,搅拌均匀,即得到一种含有卤代苯胺的加成型液体硅橡胶。

[0052]

2).将所得的含有卤代苯胺的加成型液体硅橡胶在室温或升高的温度下进行硫化成型,即得到一种加成型液体硅橡胶硫化胶;或者,将所得的含有卤代苯胺的加成型液体硅橡胶和金属或非金属固体放置在一起,在室温或升高的温度下进行硫化成型,即得到一种加成型液体硅橡胶硫化胶和金属或非金属固体的复合物。

[0053]

上述金属或非金属固体指的是热塑性塑料、热固性塑料、热固性橡胶、热塑性橡胶、金属、玻璃、陶瓷、搪瓷、水泥、皮革、竹块、木块、纤维、纤维编织物或无纺布,这些金属或非金属固体可以有局部的或全部的镀层、涂层或底涂层。镀层或涂层可以是局部的,或者镀层和涂层包覆整个金属或非金属固体的表面。这些金属或非金属固体表面可以在加成型液体硅橡胶复合之前,用增进与液体硅橡胶粘合的底涂剂进行处理,以保证液体硅橡胶硫化胶和塑料之间的粘合强度。

[0054]

所述的硫化成型是模压硫化成型、注塑硫化成型、压延硫化成型或挤出硫化成型。

[0055]

热塑性塑料和热塑性橡胶有低于200℃以下的软化温度或热变形温度。一些热塑性塑料如聚乙烯和聚苯乙烯和一些热塑性橡胶如sbs和sebs的软化温度甚至低于100℃。虽然竹块或木块在高温下不会软化,但当温度超过120℃时,竹块或木块会变色、变焦。因此,当加成型液体硅橡胶和这些热塑性塑料、热塑性橡胶、竹块或木块一起热硫化成型时,硫化

温度必须足够低,必须低于它们的软化温度或变色变焦的温度。

[0056]

即使是热变形温度或热分解温度高的热塑性塑料、热固性塑料、热塑性橡胶、热固性橡胶和纤维,甚至是高熔点的金属或非金属材料,当它们和加成型液体硅橡胶进行热硫化成型时,由于卤代苯胺的引入,可加快硫化速度,使得硫化时间缩短,或者可以在较低的硫化温度下,较快地完成硫化,这样也可以减少能耗,提高生产效率。

[0057]

有益效果:本发明专利申请公开了在加成型液体硅橡胶中加入卤代苯胺以提高加成型液体硅橡胶反应性的方法,具有以下优点:

[0058]

(1)缩短液体硅橡胶的正硫化时间,从而具有节能、提高生产效率和降低生产成本的效果。通过卤代苯胺的加入,本发明制备的液体硅橡胶的正硫化时间显著缩短,同时所得硫化硅橡胶的硬度、拉伸强度、拉断伸长率等物理力学性能基本保持不变。

[0059]

(2)降低液体硅橡胶的硫化温度。在维持硫化时间基本不变的条件下,可降低液体硅橡胶的硫化温度。这使得液体硅橡胶适合于与热变形温度较低的热塑性塑料部件、竹块或木块等进行热硫化粘合。

[0060]

(3)在维持硫化温度和硫化时间基本不变的情况下,可适当减少液体硅橡胶中贵金属铂的用量。

[0061]

(4)本发明所需要的原材料成本低,卤代苯胺价廉易得。

[0062]

(5)本发明所公开的方法简便,不需要制备铂催化剂的工艺。可直接将卤代苯胺加入到加成型液体硅橡胶中,或者在制备加成型液体硅橡胶的过程中加入卤代苯胺,即可产生提高加成型液体硅橡胶反应性的效果。

具体实施方式

[0063]

下面结合具体实施例对本发明作进一步说明。对以下各具体实施例和对比例中的测试方法说明如下:

[0064]

正硫化时间:正硫化时间有理论正硫化时间和工艺正硫化时间之分。工艺正硫化时间意即橡胶硫化工艺上的最宜硫化时间。在本发明中,所述的正硫化时间均是指工艺正硫化时间,简称正硫化时间,是硫化曲线中转矩为[ml+(mh-ml)

×

90%]所对应的时间,其中ml是最小转矩,mh是最大转矩。正硫化时间由t

90

表示。

[0065]

焦烧时间:焦烧时间是硫化曲线中转矩为[ml+(mh-ml)

×

10%]所对应的时间,它意味这胶料已达到10%的交联度,可塑性变差,已不适应加工了。焦烧时间由t

10

表示。本发明中通过无转子硫化试验仪来测定正硫化时间和焦烧时间。

[0066]

密度:根据“gb/t 533-2008硫化橡胶或热塑性橡胶密度的测定”中规定的方法,采用方法a测定各实施例和各对比例中的硅橡胶硫化胶的密度。

[0067]

硬度:根据“gb/t 531.1-2008硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度计法(邵尔硬度)”中规定的方法,利用邵尔a硬度计来测定各实施例和各对比例中的硅橡胶硫化胶的邵尔a型硬度。

[0068]

拉伸强度和拉断伸长率:根据“gb/t 528-2009硫化橡胶或热塑性橡胶拉伸应力应变性能的测定”中规定的方法,采用i型试样,利用拉伸试验机来测定各实施例和对比例中的硅橡胶的拉伸强度和拉断伸长率。

[0069]

撕裂强度:根据“gb/t 529-2008硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直

角形和新月形试样)”中规定的方法,利用拉伸试验机来测定各实施例和对比例中的硅橡胶的撕裂强度(直角试样)。

[0070]

压缩永久变形:根据“gb/t 1683-2018硫化橡胶:恒定形变压缩永久变形的测定方法”中的规定的方法,采用40%的压缩率,测定各实施例和对比例中的硅橡胶的压缩永久变形。

[0071]

实施例1:

[0072]

本实施例提供一种单组分加成型液体硅橡胶,包括以下原料:20份的低粘度乙烯基硅油、50份的高粘度乙烯基硅油、20份的白炭黑、5份的六甲基二硅氮烷、1份的高乙烯基硅油、1.5份的水、2份的含氢硅油、0.2份的铂络合物以及0.02份的3-甲基-1-十二炔-3-醇,1份的对氯苯胺,其中,低粘度乙烯基硅油的粘度为8000cst;高粘度乙烯基硅油粘度为60000cst;高乙烯基硅油的乙烯基含量为7%;甲基乙烯基硅氧烷配位的铂络合物的铂含量为2000ppm;白炭黑的比表面积为200m2/g;含氢硅油的含氢量为0.36%;低粘度乙烯基硅油的乙烯基含量为0.3%;高粘度乙烯基硅油的乙烯基含量为0.16%。

[0073]

这一单组分加成型液体硅橡胶的制备方法,包括以下步骤:称取20kg的低粘度乙烯基硅油、50kg的高粘度乙烯基硅油、5kg的六甲基二硅氮烷、1.5kg的水和1kg的高乙烯基硅油,投入捏合机中,在温度为65℃的条件下捏合2.5h;分5批加入20kg的白炭黑,升温至120℃,捏合1h;升温至175℃;抽真空,继续捏合4h,制得一种液体硅橡胶基料。

[0074]

将液体硅橡胶基料投入搅拌机中,搅拌机的缸体壁通冰水;加入2kg的含氢硅油和0.02kg的3-甲基-1-十二炔-3-醇和1kg的对氯苯胺,搅拌15min;加入0.2kg的铂络合物,抽真空,在温度为30℃的条件下搅拌0.5小时;搅拌均匀后出料,制得单组分加成型液体硅橡胶,将其标记为“配方101”。

[0075]

对比例1所制得的单组份加成型液体硅橡胶的配方和工艺,与实施例1的配方和工艺一样,但没有加入对氯苯胺。对比例1所制得的单组份加成型液体硅橡胶被标记为“配方100”。

[0076]

在制得这两种胶料后的60分钟内,用上海发瑞仪器科技有限公司生产的型号fr-2117的硫化仪,分别测试硫化温度为120℃时这两种胶料的硫化特性。在120℃

×

120s的条件下硫化,制得测试试样。

[0077]

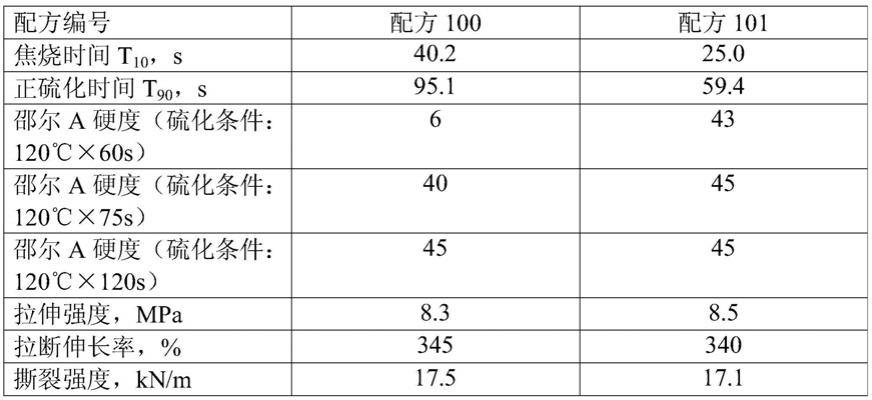

表1.对氯苯胺对单组份加成型液体硅橡胶硫化特性和物性的影响

[0078]

[0079]

由表1可见,在配方101中由于加入了对氯苯胺,使得单组份加成型液体硅橡胶的正硫化时间明显缩短。配方100在120℃下硫化60s,所得的硫化胶根本不熟,硫化胶的邵尔a硬度为6,而配方101由于含有对氯苯胺,其硫化速度显著增加,在120℃下硫化60s时,所得硫化胶的邵尔a硬度为43。当硫化时间为75s时,配方100硫化胶的硬度为40,而配方101硫化胶的硬度为45。当硫化时间为120s时,配方100和配方101的硫化胶的邵尔a硬度均是45。

[0080]

值得指出的是,虽然配方100和配方101的正硫化时间有明显的差别,但两者充分硫化后所得硫化胶的硬度、拉伸强度、拉断伸长率和撕裂强度基本相同,如表1所示。

[0081]

实施例2:

[0082]

本实施例提供双组分加成型液体硅橡胶,分别制备配方200和配方201。配方201按照以下步骤制备:

[0083]

a胶的制备:取乙烯基硅油(粘度500cst)100份,其乙烯基含量为0.16wt%,铂催化剂0.5份(铂催化剂以溶液形式添加,溶液中铂的浓度为1000ppm),白炭黑20份。将各组份在称量后,在常温下将各组份混合后均匀搅拌1h,待用。

[0084]

b胶的制备:取乙烯基硅油(粘度500cst)100份,其乙烯基含量为0.16%;含氢硅油(含氢量为1.60%)30重量份;炔类抑制剂(3,5-二甲基-1-己炔-3-醇)0.02份,对氯苯胺1.0份;称量后,在常温下将各组份混合后搅拌1h,待用。

[0085]

将a胶与b胶按照1:1的比例混合,搅拌0.5h后,导入模具中,在真空烘箱中抽气泡30min。静置一段时间后即为一种液体硅橡胶。

[0086]

配方200的制备方法与配方201的制备方法基本相同,但在制取b胶时,不加入对氯苯胺。

[0087]

用上海发瑞仪器科技有限公司生产的型号fr-2117的硫化仪,分别测试硫化温度为110℃时配方200和201的硫化特性,并测试配方200和201在不同硫化条件下所制得硫化胶的硬度。所得测试结果如表2所示。

[0088]

表2.对氯苯胺对双组份加成型液体硅橡胶硫化特性和物性的影响

[0089][0090][0091]

由表2可见,对氯苯胺的加入,使得双组份加成型液体硅橡胶的正硫化时间明显缩短。配方100在110℃下硫化60s,所得的硫化胶根本不熟,邵尔a硬度只有5,而配方101由于含有对氯苯胺,其硫化速度显著增加,在110℃下硫化60s时,所得硫化胶的邵尔a硬度为41。当硫化时间为75s时,配方100硫化胶的硬度为38,而配方101硫化胶的硬度为45。当硫化时间均为120s时。配方100和101的硫化胶的邵尔a硬度均是45。

[0092]

由此可见,对氯苯胺的加入,可明显缩短加成型液体硅橡胶的硫化时间,而对硫化

胶在给定的硫化温度下所能达到的硬度基本没有影响。

[0093]

实施例3:

[0094]

外购市面上的加成型液体硅橡胶a胶和b胶,本实施例选用日本信越公司生产的加成型液体硅橡胶ke-1950-5a胶和b胶,该a胶中含有乙烯基硅油、白炭黑和铂催化剂,该b胶中含有乙烯基硅油、白炭黑、含氢硅氧烷、抑制剂。

[0095]

基于ke-1950-5a胶和b胶的各配方及其硫化特性和物性,如表3.1所示。制备物性测试样品的硫化条件为110℃

×

180s。

[0096]

表3.1基于ke-1950-5a胶和b胶的各配方的硫化特性和物性

[0097][0098][0099]

由表3.1可见,当硫化温度在110℃时,和未加入对氯苯胺的加成型液体硅橡胶(配

方300)相比,加入了对氯苯胺的加成型液体硅橡胶(配方301-305)的焦烧时间t

10

和正硫化时间t

90

均明显缩短,表明对氯苯胺可以明显提高加成型液体硅橡胶的硫化速度。至于对氯苯胺的加入方式(如表3.1中的配方说明所示)对焦烧时间t

10

和正硫化时间t

90

的影响不大。由表3.1还可见,和未加入对氯苯胺的加成型液体硅橡胶硫化胶(配方300)相比,加入了对氯苯胺的加成型液体硅橡胶硫化胶(配方301-305)的物性如硬度、拉伸强度、断裂伸长率、压缩永久变形、线收缩率等基本维持不变或变化不大。表3.1表明,对氯苯胺的加入,只明显提高加成型液体硅橡胶的硫化速度,而对加成型液体硅橡胶硫化胶的物性几乎没有影响。

[0100]

将不同量的对氯苯胺分别和加成型液体硅橡胶(信越公司的ke-1950-5a胶和b胶)混合,搅拌均匀,然后在硫化温度为110℃的条件下,测量其硫化曲线,并得到各配方的焦烧时间t

10

和正硫化时间t

90

。在硫化温度为110℃的条件下,对氯苯胺的添加量对加成型液体硅橡胶硫化特性的影响,如表3.2所示。

[0101]

表3.2对氯苯胺的添加量对加成型液体硅橡胶硫化特性的影响

[0102][0103]

由表3.2可见,即使加入少量的对氯苯胺(如配方311,对氯苯胺的添加量为加成型液体硅橡胶的0.1%),加成型液体硅橡胶的焦烧时间t

10

和正硫化时间t

90

也明显缩短。

[0104]

将配方310和配方312分别在不同的硫化温度下进行硫化,测量这两种配方在不同硫化温度下的焦烧时间t

10

和正硫化时间t

90

,测试结果如表3.3所示。

[0105]

表3.3硫化温度对加成型液体硅橡胶硫化特性的影响

[0106][0107][0108]

由表3.3可见,在不同的硫化温度下,和不含对氯苯胺的加成型液体硅橡胶(配方310)相比,含有对氯苯胺的加成型液体硅橡胶(配方312)的正硫化时间明显缩短、硫化速度明显加快。在硫化温度为100℃时,含有对氯苯胺的加成型液体硅橡胶(配方312)的正硫化时间是170.5s,而不含对氯苯胺的加成型液体硅橡胶(配方310)的正硫化时间是267.4s。对氯苯胺的加入,使得正硫化时间缩短了约三分之一。含有对氯苯胺的加成型液体硅橡胶(配

方312)在硫化温度为130℃的条件下的正硫化时间是25.1s,而不含对氯苯胺的加成型液体硅橡胶(配方310)在硫化温度为135℃的条件下的正硫化时间是26.4s℃。也就是说,在正硫化时间相同或相近时,对氯苯胺的加入,可使得硫化温度降低5℃。硫化时间的缩短或硫化温度的降低,对于提高生产效率、节约能源、降低生产成本有着积极的意义。在降低的硫化温度下硫化,可使得在和加成型液体硅橡胶进行热硫化复合时,一些热塑性塑料(如聚丙烯、聚碳酸酯)不软化、不发生发生热变形。

[0109]

我们也做了对比试验:将过氧化物硫化型硅橡胶(选用迈高精细高新材料(深圳)有限公司生产的过氧化物硫化型硅橡胶gf153)和过氧化物dcp以100:1的比例混合,得到一种混炼胶;将gf153、dcp和对氯苯胺以100:1:1的比例混合,得到另一种混炼胶。经硫化曲线测定,我们发现,这两种混炼胶的焦烧时间和正硫化时间基本一致。可见,对氯苯胺对过氧化物硫化型硅橡胶的硫化,没有促进作用。

[0110]

实施例4:

[0111]

在室温下将日本信越公司生产的加成型液体硅橡胶ke-1950-5a胶和b胶以重量比为1:1的比例混合。除了配方400,其余配方分别加入不同的添加剂(包括各种卤代苯胺和其它化合物),每100份ke-1950-5a胶和b胶的混合物加入0.5份或1.0份的一种添加剂,混合均匀,每加入一种添加剂即为一个配方。颗粒状的添加剂在加入前用玛瑙研钵研磨成粉。在110℃的硫化温度下用硫化仪测量各混合料的焦烧时间和正硫化时间,测量所得的结果如表4。

[0112]

表4卤代苯胺和其它混合物对硫化速度的影响

[0113][0114][0115]

由表4可见,苯胺及包括对氯苯胺、间氯苯胺、邻氯苯胺、4-氟苯胺、4-溴苯胺在内的卤代苯胺的加入,对加成型硅橡胶的硫化有明显的促进作用,能显著缩短加成型硅橡胶的正硫化时间,参见配方400-406。但苯胺在降低正硫化时间的同时,对焦烧时间有较大的影响,焦烧时间缩短的幅度较大,不利于胶料的安全使用。另外,苯胺是易挥发的液体,有强烈气味,对环境和人体有危害,急性苯胺中毒是常见的职业中毒之一。此外,将苯胺加入到液体硅橡胶中,不仅使胶料带有刺激性气味,也使得胶料的色泽发生变化。因此,苯胺在液

体硅橡胶中的实用性很差。

[0116]

其它化合物,包括乙酰苯胺和苄胺等,对正硫化时间的影响不大,或者显著延长了正硫化时间,参见配方307-332。在试验中还发现,环已胺和4-甲基环己胺作为添加剂加入,添加量比较少(约0.5%)时,就使得加成型液体硅橡胶的正硫化时间显著延长,当添加量约为1%时,就使得加成型液体硅橡胶在110℃硫化不熟,不能固化成型,在设定的硫化时间(10min)内,硫化仪所测得的扭矩一直缓慢增大,没有测得其焦烧时间和正硫化时间。

[0117]

由此可见,卤代苯胺能够显著缩短加成型液体硅橡胶的正硫化时间,具有区别于其它化合物的对加成型液体硅橡胶的硫化具有促进作用的这一特性。

[0118]

顺便指出,当把各种卤代苯胺进入到过氧化物硫化的硅橡胶中,并不能缩短正硫化时间和获得更好的物性。我们把对氯苯胺加入到含有过氧化物硫化剂的各种甲基乙烯基硅橡胶(如信越公司生产的ke-951-u、道康宁公司生产的se-951或我们由甲基乙烯基生胶和气相法白炭黑配制的混炼胶)中,都明显延长了胶料的正硫化时间。在175℃下,含有1%“双25硫化剂”ke-951-u硅橡胶的t

10

和t

90

分别为34.1s和112.7s;加入1%的对氯苯胺后,t

10

和t

90

分别为52.2s和251.4s。“双25硫化剂”是一种常用的过氧化物硫化剂,其化学名称为:2,5-二甲基-2,5-二叔丁基过氧化己烷。由此可见,卤代苯胺对甲基乙烯基硅橡胶的过氧化物硫化,没有促进作用,反而由延滞作用。

[0119]

实施例5:

[0120]

0.5mm厚的聚丙烯平片上聚丙烯平板上均匀分布有尺寸一致的圆圈,其中圆圈的外径为24mm,圆圈的内径为19mm。圆圈的外径和内径之间的区域是液体硅橡胶与聚丙烯粘结的区域。在需要与液体硅橡胶粘结处涂上涂一层增进液体硅橡胶与聚丙烯粘合的粘合促进剂,在室温下晾干或在70℃下烘烤10分钟,备用。所用的粘合促进剂是采用市面上可购的pp塑料表面处理剂,如杭州运利科技有限公司的pp-605或东莞炅盛塑胶科技有限公司的js-501。

[0121]

采用实施例3中的配方310和312,用液体硅橡胶注射机,将各配方的a胶和b胶以1:1的比例,注射到聚丙烯平片的表面,在聚丙烯表面形成一个一个的粘合在聚丙烯表面的硅橡胶圆环。硅橡胶圆环的外径、内径和厚度分别是24mm、19mm和0.45mm。

[0122]

当液体硅橡胶注射机的模具模温为100℃时,配方310的加工周期为267.4s。而采用配方312时,加工周期可缩短到170.5s。也就是说,在生产中,由于配方312中含有对氯苯胺,每170.5s即可得到硫化良好、性能良好的粘合在聚丙烯平片上液体硅橡胶的硫化胶,加工周期比未加入对氯苯胺的配方310缩短96.9s,这是一个很可观的数字。硫化时间的减少,意味着节省了能源、提高了生产效率。

[0123]

将带有硅橡胶圆环的聚丙烯冲切下来,即得到可以作为玻璃瓶或塑料瓶的瓶盖内的密封垫片的小圆片。这种小圆片的密封能力极佳,在瓶盖内放置一片,可使得瓶内所盛的液体不渗漏。

[0124]

实施例6:

[0125]

实施例6是在实施例5的基础上,进一步地提高生产效率的一个方法。如实施例5,将配方312的胶料注塑到粘合促进剂处理过的聚丙烯平片的表面,在100℃的模温下硫化120s,取出附着有硅橡胶圆环的聚丙烯平片。虽然100℃

×

120s的硫化条件不能使配方312的胶料充分硫化,但可使得配方312的胶料在聚丙烯平片上基本定型,不发生塑性流动。

[0126]

将以上制得的附着有硅橡胶圆环的聚丙烯平片若干,放入90℃的烘箱中烘烤0.5-2.0h,取出,冲切,得到有硅橡胶圆环的聚丙烯小圆片。在小圆片中,硅橡胶与聚丙烯之间的粘合牢固。

[0127]

对照地,将不含对氯苯胺的配方310的胶料注塑到粘合促进剂处理过的聚丙烯平片的表面,在100℃的模温下硫化120s,取出附着有硅橡胶圆环的聚丙烯平片,可以发现硅橡胶没有硫化熟,硅橡胶圆环没有定型,还能发生塑性流动,产品报废。

[0128]

实施例7:

[0129]

铂催化剂的价格昂贵。我们可以在配制加成型液体硅橡胶a胶和b胶时通过加入对卤苯胺以减少铂催化剂的用量。我们还可以在双组分硅橡胶a胶和b胶制备好了以后,在a胶和b胶混合时,通过加入对氯苯胺以减少铂催化剂的用量,本实施例对此加以阐述。

[0130]

取日本信越公司生产的加成型液体硅橡胶ke-1950-5a胶和b胶,其中a胶中含有铂催化剂。按表5中的配方说明配制配方300、321和322的胶料。在110℃

×

125s的硫化条件下制备测试试样。

[0131]

表5对氯苯胺对加成型液体硅橡胶硫化特性和物性的影响

[0132][0133]

由表5可见,由于配方322中少量了加入对氯苯胺,在含有铂催化剂的a胶用量少、b胶用量多的情况下,胶料的硫化特性和所得硫化胶的物性与配方300极为接近。而没加入对氯苯胺的配方321的硫化特性和硫化胶的物性,与配方300差别较大,主要表现在正硫化时间延长、拉伸强度下降、压缩永久变形增大。

[0134]

由此可见,对氯苯胺的加入,在确保胶料的硫化特性和物性基本不变的情况下,可以起到减少含有铂催化剂a胶用量的作用,或者说,起到减少铂催化剂用量的作用,从而可降低原材料成本。

[0135]

实施例8:

[0136]

取日本信越公司生产的加成型液体硅橡胶ke-1950-5a胶和b胶各100份,对氯苯胺1.0份,混合均匀,得到一种含有对氯苯胺的加成型液体硅橡胶。将2.6cm长、1.7cm宽、0.5cm厚的竹块的一面印刷一层大小为2.55

×

1.65cm的由氯铂酸-四甲基四乙烯基环四硅氧烷和

道康宁硅烷偶联剂z-6040组成的粘合促进剂。将竹块放入模具模腔中。在有粘合促进剂的一面放入所得到的含有对氯苯胺的加成型液体硅橡胶,在110℃

×

80s的硫化条件下进行硫化,制得有一层厚度为0.5mm的硅橡胶的竹块。在竹块上打孔,将多个竹块用尼龙线联结起来,制成一种防滑竹垫。

[0137]

如去掉上述配方中对氯苯胺,则在110℃

×

80s的硫化条件下硫化所得的硫化胶就以出现发粘、硫化不熟等现象。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1