一种导热凝胶及其制备方法与流程

1.本发明涉及导热凝胶技术领域,特别涉及一种导热凝胶及其制备方法。

背景技术:

2.导热凝胶是一款变形力极低的导热材料,可以覆盖住微观不平整的表面使得配合部件可以充分接触从而提高热传导效率。导热凝胶分为单组分和双组份两类,单组分导热凝胶有后固化和不固化两种,后者具有类似橡皮泥的可塑性,点胶操作方便,使用过程中出现问题拆卸方便,故在小型集成化电子部件中得到广泛的应用。目前这类单组分导热凝胶的产品存在储存一段时间后析油的问题、挤出的胶料高温下流淌变形或变干变硬的问题及导热性能随时间延长、温度升高下降的问题,产品的稳定性不能满足使用要求。

技术实现要素:

3.本方案的一个目的在于提供一种针导热凝胶,该导热凝胶具有良好的稳定性,长期储存后凝胶中的硅油只有极少量析出,且无固化变硬的状况;在高温条件下,该导热凝胶的抗垂流性好、不变干变硬;挤出性、导热性均保持良好。

4.本方案的第二个目的是提供上述导热凝胶的制备方法。

5.为达到上述目的,本方案如下:

6.一种导热凝胶,所述导热凝胶为单组分导热凝胶,由具有如下质量百分比的组分组成,

7.端乙烯基硅油1~15wt%

8.端侧含氢硅油0.1~3wt%

9.甲基乙烯基mq树脂0.1~1.5wt%

10.硅烷偶联剂0.1~2wt%

11.除水剂0.5~1wt%

12.导热粉80~96wt%

13.催化剂0~100ppm;

14.其中,端侧含氢硅油与端乙烯基硅油的硅氢比及端侧含氢硅油与甲基乙烯基mq树脂的硅氢比皆为皆为0.01~0.5,优选0.01~0.2。

15.优选的,所述端乙烯基硅油由粘度为1000~20000mpa.s、乙烯基含量为 0.1~0.3wt%和粘度为50~400mpa.s、乙烯基含量为0.5~1.0wt%的两种端乙烯基硅油混合而成;其中粘度为50~400mpa.s、乙烯基含量为0.5~1.0wt%的端乙烯基硅油占两者总质量的80~99%。

16.优选的,所述端侧含氢硅油的粘度为50~500mpa.s、含氢量为0.05~0.15wt%。

17.优选的,所述甲基乙烯基mq树脂的粘度为6000~8000mpa.s,乙烯基含量为 1.0~1.4wt%。甲基乙烯基mq树脂占端乙烯基硅油质量的0.1~10%。

18.优选的,所述端乙烯基硅油、端侧含氢硅油及甲基乙烯基mq树脂混合后的粘度为

200~3000mpa.s。

19.优选的,所述导热粉为球形的经过表面处理的氧化铝、氮化硅、氮化铝和氮化硼中一种或几种;导热粉中位径d50为0.1~5μm,优选1~3μm。

20.优选的,所述偶联剂为3

‑

异氰酸酯基丙基三乙氧基硅烷、3

‑

异氰酸酯基丙基三甲氧基硅烷中的任意一种与γ—脲丙基三乙氧基硅烷的混合。

21.优选的,所述除水剂为长链烷基硅烷低聚物;优选除水剂为十二烷基三甲氧基硅烷,十六烷基三甲氧基硅烷和十八烷基三甲氧基硅烷中的一种或几种。

22.优选的,所述催化剂为抗中毒铂金催化剂。

23.第二方面,提供一种导热凝胶的制备方法,该方法包括如下步骤:

24.将端乙烯基硅油、端侧含氢硅油、甲基乙烯基mq树脂、导热粉加入到双行星真空混合机中,升温至110~120℃,真空混合除水;

25.上述物料降至40℃以下,加入除水剂真空混合除水后,加入催化剂、硅烷偶联剂,真空混合均匀后装管。

26.本方案的有益效果如下:

27.本方案制备的导热凝胶具有由不同链长的端乙烯基硅油与端侧含氢硅油之间形成的适宜的网状交联结构,并引入具有球状结构的甲基乙烯基mq树脂来提高树脂体系的强度,将体系中较小粒径的导热粉均匀稳定地包裹在树脂的网状体系中,使得导热凝胶的稳定性不受时间及温度的影响,储存一年导热凝胶中的硅油也只有极少量析出,且无固化变硬的情况;在高温条件下该导热凝胶抗垂流性好、不变干变硬;挤出性、导热性均保持良好。

具体实施方式

28.下面将对本方案的实施方式作进一步地详细描述。显然,所描述的实施例仅是本方案的一部分实施例,而不是所有实施例的穷举。需要说明的是,在不冲突的情况下,本方案中的实施例及实施例中的特征可以相互组合。

29.说明书和权利要求书的术语“第一”、“第二”等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的实施例能够以除了在这里描述的内容以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备,不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

30.单组分导热凝胶有后固化和不固化两种,后者具有类似橡皮泥的可塑性,点胶操作方便,使用过程中出现问题拆卸方便,在小型集成化电子部件中得到广泛应用。但这类单组分导热凝胶产品存在储存一段时间后析油的问题、挤出的胶料高温下流淌变形或变干变硬的问题及导热性能随时间延长、温度升高下降的问题,产品的稳定性不能满足使用要求。

31.本技术提供一种导热凝胶,该导热凝胶为单组分导热凝胶。

32.导热凝胶由具有如下质量百分比的组分组成,

33.端乙烯基硅油1~15wt%

34.端侧含氢硅油0.1~3wt%

35.甲基乙烯基mq树脂0.1~1.5wt%

36.硅烷偶联剂0.1~2wt%

37.除水剂0.5~1wt%

38.导热粉80~96wt%

39.催化剂0~100ppm;

40.其中,端侧含氢硅油与端乙烯基硅油的硅氢比及端侧含氢硅油与甲基乙烯基mq树脂的硅氢比皆为0.01~0.5,优选0.01~0.2。

41.在一个实施例中,端乙烯基硅油由粘度为1000~20000mpa.s、乙烯基含量为 0.1~0.3wt%和粘度为50~400mpa.s、乙烯基含量为0.5~1.0wt%的两种端乙烯基硅油混合而成;其中粘度为50~400mpa.s、乙烯基含量为0.5~1.0wt%的端乙烯基硅油占两者总质量的80~99%。

42.在一个实施例中,端侧含氢硅油的粘度为50~500mpa.s、含氢量为 0.05~0.15wt%。

43.在一个实施例中,甲基乙烯基mq树脂的粘度为6000~8000mpa.s,乙烯基含量为1.0~1.4wt%。甲基乙烯基mq树脂占端乙烯基硅油质量的0.1~10%。

44.在一个实施例中,端乙烯基硅油、端侧含氢硅油及甲基乙烯基mq树脂混合后的粘度为200~3000mpa.s。

45.在一个实施例中,导热粉为球形的经过表面处理的氧化铝、氮化硅、氮化铝和氮化硼中一种或几种;导热粉中位径d

50

为0.1~5μm,优选1~3μm。

46.在一个实施例中,偶联剂为3

‑

异氰酸酯基丙基三乙氧基硅烷、3

‑

异氰酸酯基丙基三甲氧基硅烷中的任意一种与γ—脲丙基三乙氧基硅烷的混合;偶联剂可使导热凝胶与基材表面有一定的附着强度,振动冲击时导热凝胶不会从基材表面脱离,剥离时也不会残留在基材表面。

47.在一个实施例中,除水剂为长链烷基硅烷低聚物;优选除水剂为十二烷基三甲氧基硅烷,十六烷基三甲氧基硅烷和十八烷基三甲氧基硅烷中的一种或几种;除水剂可以吸收导热粉表面的化学结晶水及体系中的水分,使得导热凝胶能够稳定储存。

48.在一个实施例中,催化剂为抗中毒铂金催化剂。

49.上述单组分导热凝胶的制备方法,包括如下步骤:

50.将端乙烯基硅油、端侧含氢硅油、甲基乙烯基mq树脂、导热粉加入到双行星真空混合机中,升温至110~120℃真空混合除水。上述物料降至40℃以下,加入除水剂真空混合除水后,加入催化剂、硅烷偶联剂,真空混合均匀后装管。

51.本方案采用较低粘度的混合硅油,使其可与更多的导热粉混匀,具有良好的挤出性能及良好的导热性能;无需引入低粘度甲基硅油作为增塑剂来降低体系的粘度,有效降低了导热凝胶储存过程中析油的风险。

52.本方案中适宜的硅氢比,使得导热凝胶呈类似橡皮泥状,具有良好的稳定的可塑性,最小压缩厚度可达0.06mm,可良好覆盖在尺寸不规则的电子电器组件表面或缝隙从而提高热传导效率,同时方便后期更换拆卸不影响电子电器组件。

53.本方案的端乙烯基硅油在有机硅大分子结构中形成了局部链段相对规整的有序排列;不同链长的端乙烯基硅油与端侧含氢硅油之间形成交联密度不同的网状交联结构,大分子结构中的局部规整结构及交联结构可将导热粒子均匀稳定地包裹在树脂的网状体

系中;具有球状结构的甲基乙烯基mq树脂其较大的分子体积可一定程度地阻碍有机硅大分子的运动,避免了因有机大分子运动形成较大的自由体积提供导热粒子活动的空间,尤其是高温下分子热运动加速的情况下,从而避免了导热粒子逐渐游离于大分子结构外造成油粉分离,从而改善了体系的稳定性,使得导热凝胶的稳定性不受时间及温度的影响,储存一年导热凝胶中的硅油极少量析出,导热凝胶无固化变硬;高温条件下导热凝胶抗垂流性好、不变干变硬;导热凝胶的挤出性、导热性均保持良好。

54.下述结合具体的实施例对本方案进行进一步说明。

55.实施例1

56.将24.75kg乙烯基含量为0.20%的端乙烯基硅油与140.25kg乙烯基含量为 0.62%的端乙烯基硅油、2.625kg活性氢含量为0.15%端侧含氢硅油、12.75kg 乙烯基含量为1.13%的甲基乙烯基mq树脂、1289.625kgd50为2.3μm球形氧化铝加入到双行星真空混合机中,升温至110~120℃真空混合除水2小时;降至40℃以下,加入12.00kg十八烷基三甲氧基硅烷恒温真空混合除水1小时;加入0.12kg抗中毒铂金催化剂、6kg3

‑

异氰酸酯基丙基三甲氧基硅烷和12kgγ—脲丙基三乙氧基硅烷,恒温真空混合1小时,装管。

57.实施例2

58.将2.4kg乙烯基含量为0.26%的端乙烯基硅油与27.6kg乙烯基含量为0.9%的端乙烯基硅油、1.002kg活性氢含量为0.06%端侧含氢硅油、1.2kg乙烯基含量为1.34%的甲基乙烯基mq树脂、476.218kgd50为1.18μm球形氧化铝、83.0kg d50为2.37μm球形氮化硼粉加入到双行星真空混合机中,升温至110~120℃真空混合除水2小时;降至40℃以下,加入3.18kg十二烷基三甲氧基硅烷恒温真空混合除水1小时;加入0.03kg抗中毒铂金催化剂、2.7kg3

‑

异氰酸酯基丙基三甲氧基硅烷和2.7kgγ—脲丙基三乙氧基硅烷,恒温真空混合1小时,装管。

59.实施例3

60.将18.9kg乙烯基含量为0.16%的端乙烯基硅油与251.1kg乙烯基含量为 0.7%的端乙烯基硅油、10.6kg活性氢含量为0.13%端侧含氢硅油、23kg乙烯基含量为1.23%的甲基乙烯基mq树脂、1400.2kgd50为1.62μm球形氧化铝、 250.2kgd50为2.56μm球形氮化硅加入到双行星真空混合机中,升温至 110~120℃真空混合除水2小时;降至40℃以下,加入14kg十六烷基三甲氧基硅烷恒温真空混合除水1小时;加入0.12kg抗中毒铂金催化剂、6kg3

‑

异氰酸酯基丙基三乙氧基硅烷和26kgγ—脲丙基三乙氧基硅烷,恒温真空混合1小时,装管。

61.对比例1

62.与实施例1的导热凝胶的组成和制备方法基本相同,不同之处为硅氢比从 0.1调整为1.0。

63.将24.75kg乙烯基含量为0.20%的端乙烯基硅油与140.25kg乙烯基含量为 0.62%的端乙烯基硅油、26.25kg活性氢含量为0.15%端侧含氢硅油、12.75kg 乙烯基含量为1.13%的甲基乙烯基mq树脂、1289.625kgd50为2.3μm球形氧化铝加入到双行星真空混合机中,升温至110~120℃真空混合除水2小时;降至40℃以下,加入12kg十八烷基三甲氧基硅烷恒温真空混合除水1小时;加入0.12kg抗中毒铂金催化剂、6kg3

‑

异氰酸酯基丙基三甲氧基硅烷和12kgγ—脲丙基三乙氧基硅烷,恒温真空混合1小时,装管。

64.对比例2

65.与实施例1的导热凝胶的组成和制备方法基本相同,不同之处为不含甲基乙烯基mq树脂。

66.将18.9kg乙烯基含量为0.16%的端乙烯基硅油与251.1kg乙烯基含量为 0.7%的端乙烯基硅油、10.6kg活性氢含量为0.13%端侧含氢硅油、1400.2kgd50 为1.62μm球形氧化铝、250.2kgd50为2.56μm球形氮化硅加入到双行星真空混合机中,升温至110~120℃真空混合除水2小时;降至40℃以下,加入14kg 十六烷基三甲氧基硅烷恒温真空混合除水1小时;加入0.12kg抗中毒铂金催化剂、6kg3

‑

异氰酸酯基丙基三乙氧基硅烷和26kgγ—脲丙基三乙氧基硅烷,恒温真空混合1小时,装管。

67.性能测试:

68.析油量:在洁净的玻璃器皿中称取一定量的导热凝胶,将其置于干燥器或烘箱内,一定时间后取出,去除表面析出的油。析油量=导热凝胶失重/导热凝胶原重

×

100%;

69.抗垂流性:将导热凝胶挤在有毫米刻度单位的不锈钢板表面,将不锈钢板垂直置于200℃高温环境中放置720小时,观察凝胶流淌情况;

70.导热性能:采用hot disk公司的tps 2500s型导热系数测试仪测试;

71.挤出速率:把导热凝胶装入30cc的efd公司的点胶针筒内,配套型号为 0.100”的针头,采用手持式点胶设备在90psi压力下进行测试。

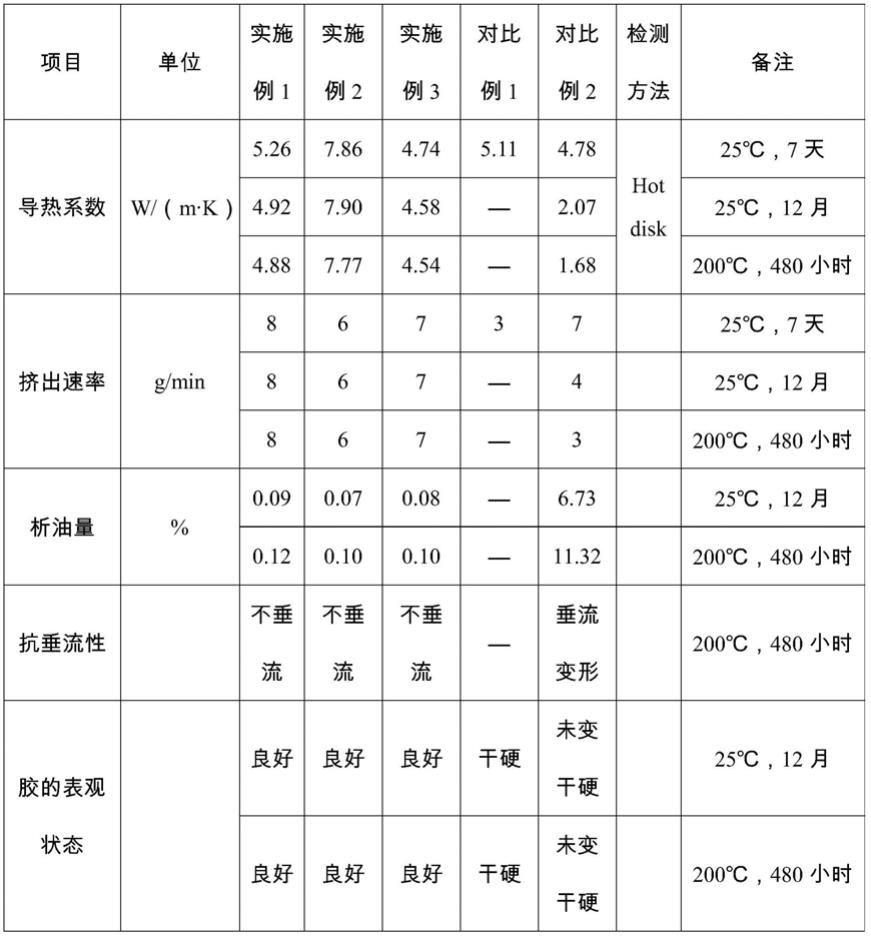

72.采用以上方法对实施例1

‑

3及对比例1

‑

2进行性能测试,测试结果如表1。

73.表1

[0074][0075]

从表1可知,实施例1

‑

3相较于对比例1

‑

2具有更好的室温储存稳定性及高温稳定性,且挤出性能和导热性能优异。

[0076]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1