一种耐低温PA12复合薄膜及其制备方法与流程

一种耐低温pa12复合薄膜及其制备方法

技术领域

1.本技术涉及薄膜生产的领域,更具体地说,它涉及一种耐低温pa12复合薄膜及其制备方法。

背景技术:

2.复合薄膜,是以聚乙烯、聚丙烯、聚苯乙烯、聚氯乙烯或尼龙6等材料为基材,通过挤出或胶粘的方法,将不同材料基材复合而成的两层或多层不同材料的高分子材料,现已被广泛应用于商品包装行业。

3.目前随着商品行业的快速发展,商品的种类越来越繁多,同时由于不同种类的商品使用环境的不同,故需要选用不同特性的复合薄膜来作为商品的包装,以达到对商品进行保护的目的。其中,纯pa12树脂薄膜由于具有较好的耐低温特性而被人们所熟知,现已被应用到耐低温商品的保护膜上。

4.pa12即尼龙12,是一种长碳链尼龙,具有吸水率低,耐低温性好,气密性好等优点。现有的pa12树脂材料的价格较为昂贵,使得以pa12树脂材料作为原材料的pa12树脂薄膜整体的生产成本较高、售价贵,导致pa12树脂薄膜一般只少量应用在高端户外极寒运动装备上,影响了pa12树脂薄膜在其他商品包装上的推广应用。

技术实现要素:

5.为了能够有利于pa12树脂薄膜的推广应用,本技术提供一种耐低温pa12复合薄膜及其制备方法。

6.第一方面,本技术提供一种耐低温pa12复合薄膜,采用如下的技术方案:一种耐低温pa12复合薄膜,包括外层、粘合层与芯层,所述粘合层设置于芯层的两侧,所述外层设置于粘合层背离芯层的一侧,所述芯层的材料为尼龙6、聚丙烯或聚乙烯树脂;所述外层由改性pa12树脂制成,所述改性pa12树脂由包括下列重量百分数的原料制成:pa12树脂90%

‑

96%、开口剂1%

‑

3%、爽滑剂0.5%

‑

4%、抗氧剂1%

‑

3%。

7.通过采用上述技术方案,使外层、粘合层与芯层相互之间能够紧密结合,其中,芯层的材料选用尼龙6、聚丙烯或聚乙烯树脂的其中一种,尼龙6、聚丙烯或聚乙烯树脂三者均廉价易得且具有较好的力学性能,同时,外层选用低温性能较好的pa12树脂材料,并使pa12树脂材料通过粘合层来与芯层相结合,从而能够结合芯层与外层各自原有的特点,使耐低温pa12复合薄膜在保持芯层与外层各自原有的耐低温性能和力学性能的基础上还能得到进一步地提升;另外,本技术的耐低温pa12复合薄膜为五层复合结构,相比于纯pa12树脂薄膜,可以在减少pa12树脂材料的使用量以及具有较高透光率的情况下,还能使耐低温pa12复合薄膜整体的力学性能与贴合性能高于纯pa12树脂薄膜的力学性能和贴合性能,从而能够有效地降低企业的生产成本,有利于耐低温pa12复合薄膜的推广应用;

此外,改性pa12树脂中的爽滑剂能够有效地减少耐低温pa12复合薄膜表面的摩擦系数,便于降低后续加工时耐低温pa12复合薄膜与机器之间的摩擦阻力,提高了耐低温pa12复合薄膜生产的连续性;同时,开口剂能够与爽滑剂产生协同作用,有效地降低复合薄膜内部的应力,从而可以进一步提升耐低温pa12复合薄膜的力学性能与贴合性能。

8.优选的,所述外层、粘合层和芯层的厚度比为(2

‑

4):(0.6

‑

1.2):(10

‑

14),所述外层和所述粘合层的厚度是指位于所述芯层其中一侧的厚度。

9.通过采用上述技术方案,将外层、粘合层和芯层的厚度控制在指定的比例范围内,能够使三者的粘连性得到进一步的提升,从而使复合薄膜能够在保持较好透明度的情况下,还可以更好地增强耐低温pa12复合薄膜整体的拉伸强度、断裂伸长率和剥离强度。

10.优选的,所述外层、粘合层和芯层构成的复合薄膜厚度为80

‑

100μm。

11.通过采用上述技术方案,将耐低温pa12复合薄膜的厚度控制在合适的范围值内,能够使耐低温pa12复合薄膜具备较高透光率的同时,还可以使耐低温pa12复合薄膜的力学性能与贴合性能均高于纯pa12树脂薄膜的力学性能与贴合性能。

12.优选的,所述开口剂为纳米二氧化硅、滑石粉和硅藻土中的一种或两种组成。

13.通过采用上述技术方案,可以进一步增强开口剂与爽滑剂之间产生的协同效应,从而达到同步降低耐低温pa12复合薄膜外层表面的摩擦阻力和粘连性的目的,降低耐低温pa12复合薄膜的内部应力,有利于增强耐低温pa12复合薄膜的力学性能与贴合性能。

14.优选的,所述抗氧剂由抗氧剂1024和抗氧剂dltp组成,所述抗氧剂1024和抗氧剂dltp的重量比为(1

‑

3):(1

‑

3)。

15.通过采用上述技术方案,能够有利于充分地发挥出抗氧剂1024和抗氧剂dltp之间的协同效应,从而提高了抗氧剂整体与pa12树脂之间的相容性,更好地延长了外层的使用寿命,同时还能通过开口剂、爽滑剂和抗氧剂三者的相互作用,更好地增强了外层与粘合层之间的粘连性,达到进一步提升耐低温pa12复合薄膜力学性能和贴合性能的目的。

16.优选的,所述爽滑剂为芥酸酰胺、油酸酰胺和乙撑双硬脂酸酰胺的一种或多种组成。

17.通过采用上述技术方案,可以使爽滑剂与开口剂之间能够更好地发挥协同作用,从而能够使耐低温pa12复合薄膜外层表面的摩擦阻力与粘连性得到进一步地降低,达到增强耐低温pa12复合薄膜的贴合性能与力学性能的目的。

18.优选的,所述爽滑剂为芥酸酰胺、油酸酰胺和乙撑双硬脂酸酰胺三者的共混物,所述芥酸酰胺、油酸酰胺和乙撑双硬脂酸酰胺三者的重量比为1:(0.2

‑

0.4):(0.3

‑

0.6)。

19.通过采用上述技术方案,当发明人同时将芥酸酰胺、油酸酰胺和乙撑双硬脂酸酰胺三者作为爽滑剂进行添加,并对芥酸酰胺、油酸酰胺和乙撑双硬脂酸酰胺三者的比例作出控制后,能够使芥酸酰胺、油酸酰胺和乙撑双硬脂酸酰胺三者之间发生协同作用,使复合薄膜的外层表面的摩擦阻力得到更有效地降低,从而使得耐低温pa12复合薄膜的力学性能、贴合性能和透光性能之间得到更好地平衡。

20.优选的,所述粘合层为粘合树脂层,所述粘合树脂层由乙烯丙烯酸甲酯共聚物、乙烯甲基丙烯酸甲酯共聚物、乙烯丙烯酸丁酯共聚物、乙烯甲基丙烯酸共聚物、乙烯甲基丙烯酸缩水甘油酯共聚物的一种或多种组成。

21.通过采用上述技术方案,使存在于粘合树脂层中的官能支链能够与外层和芯层中

的粘合材料发生反应,从而在粘合层和外层、粘合层和芯层之间均形成了稳定的连接结构,进而更好地提高耐低温pa12复合薄膜整体的断裂伸长率、拉伸强度与剥离强度。

22.第二方面,本技术提供一种耐低温pa12复合薄膜的制备方法,采用如下的技术方案:一种耐低温pa12复合薄膜的制备方法,包括以下步骤:外层熔体制备:对pa12树脂、开口剂和爽滑剂进行干燥,然后将抗氧剂与经过干燥后的pa12树脂、开口剂和爽滑剂混合均匀,得到改性pa12树脂共混料;将改性pa12树脂共混料加热熔融后挤出至模头最外层的两个流道中,形成两个外层熔体;粘合层熔体制备:对粘合树脂进行干燥;将经过干燥的粘合树脂进行加热熔融后再挤出至模头次外层的两个流道中,形成两个粘合层熔体;芯层熔体制备:将芯层的材料加热熔融后挤出至模头的中间流道中,得到芯层熔体;将模头内的两个外层熔体、两个粘合层熔体和芯层熔体复合共挤,再经过压片、冷却定型后得到耐低温pa12复合薄膜。

23.通过采用上述步骤来对耐低温pa12复合薄膜进行制备,可以使耐低温pa12复合薄膜形成稳定的五层复合结构,从而能够在提高耐低温pa12复合薄膜的力学性能、贴合性能和透光性能的同时,还能使耐低温pa12复合薄膜的生产成本得到有效地降低,达到拓宽耐低温pa12复合薄膜使用范围的目的。

24.优选的,所述改性pa12树脂共混料的加热熔融温度为200

‑

230℃,所述粘合树脂的加热熔融温度为230

‑

250℃,所述芯层的材料的加热熔融温度为195

‑

220℃。

25.通过采用上述技术方案,针对复合薄膜的外层、粘合层与芯层的结构特性,采用不同温度条件来进行挤出,能够有效地提升复合薄膜三种层结构的成型度,从而使三种层结构的结合稳定性得到有效地增强,进而达到提升复合薄膜的整体力学性能的目的。

26.综上所述,本技术具有以下有益效果:1、本技术的耐低温pa12复合薄膜为五层复合结构,可以使外层、粘合层与芯层相互之间能够紧密结合,其中,芯层的材料选用尼龙6、聚丙烯或聚乙烯树脂的其中一种,尼龙6、聚丙烯或聚乙烯树脂三者均廉价易得且具有较好的力学性能,同时,外层选用低温性能较好的pa12树脂材料,并使pa12树脂材料通过粘合层来与芯层相结合,从而能够结合芯层与外层各自原有的特点,使耐低温pa12复合薄膜在保持芯层与外层各自原有的耐低温性能和力学性能的基础上还能得到一定程度的提高,从而能够有效地降低企业的生产成本,有利于耐低温pa12复合薄膜的推广应用;2、通过将外层、粘合层和芯层的厚度控制在指定的比例范围内,能够使三者的粘连性得到进一步的提升,从而使复合薄膜能够在保持较高透光率的情况下,还可以更好地增强耐低温pa12复合薄膜整体的拉伸强度、断裂伸长率与剥离强度;3、当发明人同时将芥酸酰胺、油酸酰胺和乙撑双硬脂酸酰胺三者作为爽滑剂进行添加,并对芥酸酰胺、油酸酰胺和乙撑双硬脂酸酰胺三者的比例作出控制后,能够使芥酸酰胺、油酸酰胺和乙撑双硬脂酸酰胺三者之间发生协同作用,使复合薄膜的外层表面的摩擦阻力得到更有效地降低,从而使耐低温pa12复合薄膜的力学性能、贴合性能和透光性能均得到更好地平衡;

4、通过使用特定的步骤来对耐低温pa12复合薄膜进行生产,可以使耐低温pa12复合薄膜形成稳定的五层复合结构,提高了耐低温pa12复合薄膜的挺度,从而能够在提高耐低温pa12复合薄膜的力学性能和透光性能的同时,还能使耐低温pa12复合薄膜的生产成本得到有效地降低,达到拓宽耐低温pa12复合薄膜使用范围的目的。

具体实施方式

27.以下结合实施例和对比例来对本技术作进一步详细说明。

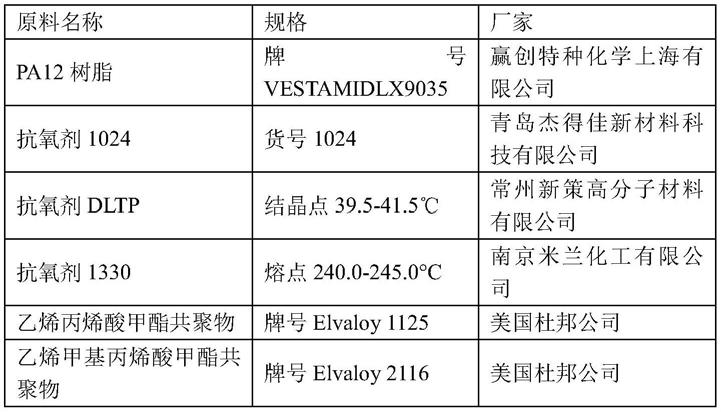

28.以下实施例及对比例中所有原料的来源信息详见表1。

29.表1

‑

原料的来源和参数

实施例

30.实施例1

‑

3一种耐低温pa12复合薄膜,由以下步骤制备而成:外层熔体制备:按比例将pa12树脂、开口剂和爽滑剂在80℃下干燥4h,然后按比例将抗氧剂与经过干燥后的pa12树脂、开口剂和爽滑剂共同投入塑料高速混合机中,并以转速800r/min的条件下将抗氧剂、pa12树脂、开口剂和爽滑剂混合均匀,得到改性pa12树脂共混料;将改性pa12树脂共混料投入单螺杆挤出机a,控制单螺杆挤出机a的温度为200℃、转速为35r/min,使改性pa12树脂共混料经单螺杆挤出机a挤出后形成改性pa12树脂共混料熔体,改性pa12树脂共混料熔体经连接管a输送至模头分配器1,最后再由模头分配器1平均分配至模头最外层的两个流道中,形成两个外层熔体;粘合层熔体制备:按比例将粘合树脂在80℃下干燥3h,然后将经过干燥的粘合树脂投入单螺杆挤出机b,控制单螺杆挤出机b的温度为250℃、转速为15r/min,使粘合树脂经单螺杆挤出机b挤出后形成粘合树脂熔体,粘合树脂熔体经连接管b输送至模头分配器2,最后再由模头分配器2平均分配至模头次外层的两个流道中,形成两个粘合层熔体;芯层熔体制备:按比例将聚丙烯投入单螺杆挤出机c,控制单螺杆挤出机c的温度为195℃、转速为45r/min,使聚丙烯经单螺杆挤出机c挤出后形成聚丙烯树脂熔体,聚丙烯树脂熔体经连接管c输送至模头的中间流道,得到芯层熔体;通过模头来对模头内的两个外层熔体、两个粘合层熔体和芯层熔体复合共挤,然后流延至铸片辊上,控制铸片辊的温度为120℃、线速度为20m/min,对五层熔体进行铸片;

将铸片后的五层熔体导送至三辊压延机中,并将三辊压延机中三个辊之间的速度比控制为0.9,对铸片后的五层熔体进行压延,形成薄膜a;将薄膜a从三辊压延机中输出至牵引辊,并经牵引辊而牵引至测厚仪进行薄膜a的厚薄均匀度测量;对经过测量的薄膜a进行压片、冷却定型;控制收卷辊的收卷张力为400n,对冷却定型后的薄膜a进行收卷,得到厚度为130μm的耐低温pa12复合薄膜。

31.其中,实施例1

‑

3中,耐低温pa12复合薄膜的外层、粘合层和芯层的厚度比均为5:2:9,同时,外层、粘合层是指芯层其中一侧的厚度。

32.另外,实施例1

‑

3中,各原料的添加量如表2所示。

33.表2

实施例4一种耐低温pa12复合薄膜,与实施例3的区别在于,芯层的材料由等量的低密度聚乙烯取代无规共聚聚丙烯。

34.实施例5一种耐低温pa12复合薄膜,与实施例3的区别在于,芯层的材料由等量的尼龙6取代无规共聚聚丙烯。

35.实施例6一种耐低温pa12复合薄膜,与实施例3的区别在于,单螺杆挤出机a的转速为30r/min,单螺杆挤出机b的转速为10r/min,单螺杆挤出机c的转速为48r/min,耐低温pa12复合薄膜中外层、粘合层和芯层的厚度比为2:0.6:10,同时,外层、粘合层是指芯层其中一侧的厚度。

36.实施例7一种耐低温pa12复合薄膜,与实施例3的区别在于,单螺杆挤出机a的转速为32r/min,单螺杆挤出机b的转速为12r/min,单螺杆挤出机c的转速为55r/min,耐低温pa12复合薄膜中外层、粘合层和芯层的厚度比为4:1.2:14,同时,外层、粘合层是指芯层其中一侧的厚度。

37.实施例8一种耐低温pa12复合薄膜,与实施例3的区别在于,单螺杆挤出机a的转速为30r/min,单螺杆挤出机b的转速为10r/min,单螺杆挤出机c的转速为50r/min,耐低温pa12复合薄膜中外层、粘合层和芯层的厚度比为3:1:12,同时,外层、粘合层是指芯层其中一侧的厚度。

38.实施例9一种耐低温pa12复合薄膜,与实施例3的区别在于,制得的耐低温pa12复合薄膜的厚度为80μm。

39.实施例10

一种耐低温pa12复合薄膜,与实施例3的区别在于,制得的耐低温pa12复合薄膜的厚度为100μm。

40.实施例11一种耐低温pa12复合薄膜,与实施例3的区别在于,抗氧剂选用抗氧剂1024和抗氧剂dltp取代抗氧剂1330,其中,实施例12中抗氧剂1024和抗氧剂dltp的添加量均为0.5kg。

41.实施例12一种耐低温pa12复合薄膜,与实施例3的区别在于,抗氧剂选用抗氧剂1024和抗氧剂dltp取代抗氧剂1330,其中,实施例13中抗氧剂1024的添加量为0.25kg,抗氧剂dltp的添加量为0.75kg。

42.实施例13一种耐低温pa12复合薄膜,与实施例3的区别在于,抗氧剂选用抗氧剂1024和抗氧剂dltp取代抗氧剂1330,其中,实施例14中抗氧剂1024的添加量为0.75kg,抗氧剂dltp的添加量为0.25kg。

43.实施例14一种耐低温pa12复合薄膜,与实施例3的区别在于,爽滑剂选用芥酸酰胺、油酸酰胺和乙撑双硬脂酸酰胺取代芥酸酰胺,其中,实施例15中芥酸酰胺、油酸酰胺和乙撑双硬脂酸酰胺三者的总量与实施例3中芥酸酰胺的添加量相等,且实施例15中芥酸酰胺、油酸酰胺和乙撑双硬脂酸酰胺三者的重量比为1:1:1。

44.实施例15一种耐低温pa12复合薄膜,与实施例14的区别在于,芥酸酰胺、油酸酰胺和乙撑双硬脂酸酰胺三者的重量比为1:0.2:0.6,即芥酸酰胺的添加量为1.67kg,油酸酰胺的添加量为0.33kg,乙撑双硬脂酸酰胺的添加量为1kg。

45.实施例16一种耐低温pa12复合薄膜,与实施例14的区别在于,芥酸酰胺、油酸酰胺和乙撑双硬脂酸酰胺三者的重量比为1:0.4:0.3,即芥酸酰胺的添加量为1.76kg,油酸酰胺的添加量为0.71kg,乙撑双硬脂酸酰胺的添加量为0.53kg。

46.实施例17一种耐低温pa12复合薄膜,与实施例3的区别在于,单螺杆挤出机a的温度为230℃,单螺杆挤出机b的温度为230℃,单螺杆挤出机c的温度为220℃。

47.实施例18一种耐低温pa12复合薄膜,与实施例3的区别在于,单螺杆挤出机a的温度为220℃,单螺杆挤出机b的温度为240℃,单螺杆挤出机c的温度为210℃。

48.实施例19一种耐低温pa12复合薄膜,与实施例3的区别在于,三辊压延机中三个辊之间的速度比控制为0.995。

49.实施例20一种耐低温pa12复合薄膜,与实施例3的区别在于,三辊压延机中三个辊之间的速度比控制为1.025。

50.对比例1

一种pa12薄膜的制备方法,由以下步骤制备而成:将pa12树脂在80℃下干燥4h,然后将干燥的pa12树脂投入单螺杆挤出机,控制单螺杆挤出机的温度为200℃、转速为35r/min,使pa12树脂经单螺杆挤出机挤出后再通过连接管输送至模头分配器的流道内,并形成pa12树脂熔体;将pa12树脂熔体从模头分配器的流道内挤出再流延至铸片辊上,控制铸片辊的温度为120℃、线速度为20m/min,对pa12树脂熔体进行铸片;将铸片后的pa12树脂熔体导送至三辊压延机中,并将三辊压延机中三个辊之间的速度比控制为0.9,对铸片后的pa12树脂熔体导进行压延,形成薄膜b;将薄膜b从三辊压延机中输出至牵引辊,并经牵引辊而牵引至测厚仪进行薄膜b的厚薄均匀度测量;对经过测量的薄膜b进行压片、冷却定型;控制收卷辊的收卷张力为400n,对冷却定型后的薄膜b进行收卷,得到厚度为130μm的pa12薄膜。

51.对比例2一种pa12薄膜的制备方法,与实施例1的区别在于,由以下步骤制备而成:外层熔体制备:按比例将pa12树脂、开口剂和爽滑剂在80℃下干燥4h,然后按比例将抗氧剂与经过干燥后的pa12树脂、开口剂和爽滑剂共同投入塑料高速混合机中,并以转速800r/min的条件下将抗氧剂、pa12树脂、开口剂和爽滑剂混合均匀,得到改性pa12树脂共混料;将改性pa12树脂共混料投入单螺杆挤出机a,控制单螺杆挤出机a的温度为200℃、转速为35r/min,使改性pa12树脂共混料经单螺杆挤出机a挤出后形成改性pa12树脂共混料熔体,改性pa12树脂共混料熔体经连接管a输送至模头分配器1,最后再由模头分配器1平均分配至模头次外层的两个流道中,形成两个外层熔体;芯层熔体制备:按比例将聚丙烯树脂投入单螺杆挤出机c,控制单螺杆挤出机c的温度为195℃、转速为45r/min,使聚丙烯树脂经单螺杆挤出机c挤出后形成聚丙烯树脂熔体,聚丙烯树脂熔体经连接管c输送至模头的中间流道,得到芯层熔体;通过模头来对模头内的两个外层熔体和芯层熔体复合共挤,然后流延至铸片辊上,控制铸片辊的温度为120℃、线速度为20m/min,对三层熔体进行铸片;将铸片后的三层熔体导送至三辊压延机中,并将三辊压延机中三个辊之间的速度比控制为0.9,对铸片后的三层熔体进行压延,形成薄膜c;将薄膜c从三辊压延机中输出至牵引辊,并经牵引辊而牵引至测厚仪进行薄膜c的厚薄均匀度测量;对经过测量的薄膜c进行压片、冷却定型;控制收卷辊的收卷张力为400n,对冷却定型后的薄膜c进行收卷,得到厚度为130μm的pa12复合薄膜。

52.对比例3与实施例1的区别在于,复合薄膜外层原料中的改性pa12树脂由等量的pa12树脂取代。

53.性能检测试验力学性能1:采用《gb/t1040.1

‑

2018塑料拉伸性能的测定第1部分:总则》检测实施例1

‑

20和对比例1

‑

3的薄膜在

‑

10℃下的拉伸强度mpa,拉伸强度的数值越高,薄膜的力学性

能越好。

54.力学性能2:采用《gb/t1040.1

‑

2018塑料拉伸性能的测定第1部分:总则》检测实施例1

‑

20和对比例1

‑

3的薄膜在

‑

10℃下的断裂伸长率(%),断裂伸长率的数值越高,薄膜的力学性能越好。

55.透光性能:采用《gb/t2410

‑

2008透明塑料透光率和雾度的测定》检测实施例1

‑

22和对比例1

‑

3的薄膜的透光率(%),透光率的数值越高,薄膜的透光性能越好。

56.贴合性能1:将实施例1

‑

20和对比例1

‑

3制得的薄膜热压贴付在运动鞋底,在

‑

10℃下做2万次弯折测试,统计薄膜的开裂与脱层情况,其中,a表示薄膜未出现开裂与脱层;b表示薄膜出现开裂未出现脱层;c表示薄膜出现开裂与脱层。

57.贴合性能2:将实施例1

‑

20和对比例1

‑

3制得的薄膜热压贴付在运动鞋底,采用gb/t8808

‑

1988《软质复合塑料材料剥离试验方法》检测薄膜在

‑

10℃下的纵向剥离强度(n/15mm)。

58.表3

‑

实施例1

‑

20和对比例1

‑

3的试验数据汇总

根据表3中实施例1和对比例1的试验数据对比可知,与纯pa12树脂薄膜相比,本技术的五层结构复合薄膜在低温条件下的力学性能、透光性能和贴合性能均有一定程度的提升,从而能够通过本技术的五层结构复合薄膜来取代纯pa12树脂薄膜的使用,达到降低pa12树脂的使用量、同时节约生产成本的目的,进而有利于企业将含有pa12树脂材料的薄膜进行推广应用。

59.根据表3中实施例1和对比例2的试验数据对比可知,相比于本技术制得的五层结构复合薄膜,若直接将外层与芯层进行复合而得到薄膜的透光性能虽然能够有较大的提

升,但力学性能和贴合性能均出现了大幅度的下降,这能够直观的体现出外层与芯层直接复合的效果较差,而在本技术中,粘合层的使用能够有效地增强外层与芯层的复合效果,达到同时提高复合薄膜拉伸强度、断裂伸长率和剥离强度的目的,根据表3中实施例1和对比例3的试验数据对比可知,相比于本技术经过改性后制得的五层结构复合薄膜,若使用未进行改性的外层来复合制备五层结构复合薄膜,则会使五层结构复合薄膜拉伸强度、断裂伸长率和剥离强度均出现较大幅度的下降,影响了五层结构复合薄膜的在低温条件下的使用寿命,不利于对五层结构复合薄膜的推广应用。

60.根据表3中实施例3

‑

5的试验数据对比可知,当发明人采用无规共聚聚丙烯来作为芯层的材料时,能够得到拉伸强度、断裂伸长率和剥离强度更高的五层结构复合薄膜,从而有利于五层结构复合薄膜的推广应用。

61.根据表3中实施例3和实施例6

‑

8的试验数据对比可知,当发明人对耐低温pa12复合薄膜中外层、粘合层和芯层的厚度比控制在指定的范围时,能够使本技术的五层结构复合薄膜的拉伸强度、断裂伸长率、透光率和剥离强度均得到有效地提升,从而达到进一步增强五层结构复合薄膜的实用性。

62.根据表3中实施例3和实施例9

‑

10的试验数据对比可知,当发明人将五层结构复合薄膜的厚度降低后,本技术五层结构复合薄膜的拉伸强度、断裂伸长率和剥离强度均出现了不同程度的下降,而五层结构复合薄膜的透光率则出现了较大幅度的上升,能够得知本技术五层结构复合薄膜的透光性能对薄膜厚度的敏感性高于力学性能和贴合性能对薄膜厚度的敏感性,因此,人们能够根据五层结构复合薄膜的透光性能、力学性能和贴合性能各自对厚度的敏感性不同,来对五层结构复合薄膜的厚度作出针对的调整;故本技术的五层结构复合薄膜能够更为容易地取得厚度与力学性能、贴合性能、透光性能之间的平衡,便于企业生产出力学性能、贴合性能和透光性能更为均衡的五层结构复合薄膜。

63.根据表3中实施例3和实施例11

‑

13的试验数据对比可知,只有当发明人同时将抗氧剂1024和抗氧剂dltp添加并对二者的重量配比进行控制后,才能使本技术的五层结构复合薄膜的拉伸强度、断裂伸长率和剥离强度均得到有效地增大,从而达到进一步提升本技术五层结构复合薄膜在低温条件下的力学性能和贴合性能的目的。

64.根据表3中实施例3和实施例14

‑

16的试验数据对比可知,当发明人将芥酸酰胺、油酸酰胺和乙撑双硬脂酸酰三者同时添加并对三者的重量配比进行控制到指定范围时,能够更好地发挥出爽滑剂对五层结构复合薄膜的增效作用,使得本技术的五层结构复合薄膜能够在厚度数值较大的情况下,还能够得到较高的透光率,从而使本技术的五层结构复合薄膜的力学性能、贴合性能、透光性能三者之间得到进一步地平衡,进而有利于对复合薄膜的性能进一步研究。

65.根据表3中实施例3和实施例17

‑

18的试验数据对比可知,当发明人将三台单螺杆挤出机的温度控制在指定的范围后,能够使本技术制得的五层结构复合薄膜拉伸强度、断裂伸长率、透光率和剥离强度均能够得到一定程度的提高,从而进一步地拓宽本技术五层结构复合薄膜的使用范围。

66.根据表3中实施例3和实施例19

‑

20的试验数据对比可知,当发明人针对三辊压延机中三个辊的速度进行控制时,可以有效地减少五层结构复合薄膜在生产时内部所产生的应力,从而能够进一步对五层结构复合薄膜的力学性能、透光性能和贴合性能进行提升,便

于人们使用本技术的五层结构复合薄膜来对更多不同种类的商品进行包装,进而有利于减少纯pa12树脂薄膜的使用,达到节约生产成本的目的,具有极大的经济价值。

67.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1