一种聚脲交联网络弹性体的制备方法

1.本发明涉及聚脲交联网络弹性体技术领域,具体涉及一种本发明涉及一种高弹性可控凝胶时间的双组份聚脲交联网络弹性体及其制备方法和应用。

背景技术:

2.聚脲是由端异氰酸酯基预聚物与胺基化合物反应生成结构中含有脲键的聚合物,在无催化剂的情况下凝胶时间在3~5秒左右,因此不受环境湿度制约,聚脲因其100%固含量,不含有机溶剂,所以不会产生对环境有害的挥发物。另外,聚脲材料具有优异的理化性能,比如较高的拉伸强度、较好的耐磨性、耐老化性、耐腐蚀性等等,所以被广泛应用到设备表面保护、建筑工程防水、复合材料生产及军事防护工程等领域。

3.但是聚脲反应凝胶速度过快会产生如下缺陷:

4.(1)材料表面出现“橘皮”现象,流动性和流平性不好,涂层收缩量大;

5.(2)喷涂时雾化效果差,产生“麻绳状”液流;

6.(3)对底材浸润性差,附着力小,出现分层现象;

7.(4)堵枪现象和停机维修的概率高,施工效率下降;

8.(5)材料性能下降,对配方变化容忍度降低。

9.为了延长聚脲凝胶时间,可采用对活性胺基改性的方法。

10.专利cn106905911a中提供了一种通过有机二胺和马来酸酯的michael加成反应制备了一种聚天冬氨酸酯,使得聚脲交联网络弹性体凝胶固化时间延长至60~90分钟方法。专利cn105153904b提供了一种通过用冰乙酸对活性高的胺扩链剂进行改性后制备了聚脲防护涂料,凝胶时间从3~5秒增加到10~15秒,拉伸强度从18.5mpa增加至23.2mpa,伸长率由250%增加至410%,改善了涂层与基材之间的相容性的聚脲防护涂料及其制备方法。

11.但是上述方法无法系统地控制凝胶时间在合适范围内变化,使之在十几秒到几分钟之间变化。这也使得上述方法提供的聚脲不能很好地配合不同成型装备及不同加工工艺的使用。上述方法提供的聚脲在采用不同的成型装备及不同加工工艺时聚脲材料性能也会受到影响。

技术实现要素:

12.本发明的第一个目的在于提供一种为凝胶速度较低,凝胶时间在较宽范围内灵活可控的聚脲交联网络弹性体的制备方法。

13.为实现上述目的,本发明采用以下技术手段:

14.一种聚脲交联网络弹性体,所述聚脲交联网络弹性体为改性三官能度的聚醚胺、两官能度的异氰酸酯、两官能度的聚醚胺ⅰ和两官能度的聚醚胺ⅱ四者交联的交联体;

15.所述改性三官能度的聚醚胺、所述两官能度的聚醚胺ⅰ和所述两官能度的聚醚胺ⅱ中的胺基与两官能度的异氰酸酯中的异氰酸酯基形成脲基,使所述改性三官能度的聚醚胺、所述两官能度的聚醚胺ⅰ和所述两官能度的聚醚胺ⅱ交联;

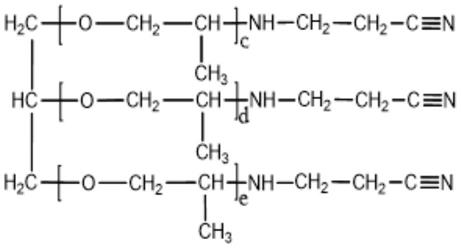

16.所述改性三官能度的聚醚胺的结构式为

[0017][0018]

其中,2≤c≤3,2≤d≤3,2≤e≤3;

[0019]

所述两官能度的聚醚胺ⅰ的结构式为

[0020][0021]

其中,32≤a≤34;

[0022]

所述两官能度的聚醚胺ⅱ的结构式为

[0023][0024]

其中,5≤b≤6。

[0025]

优选的,所述两官能度异氰酸酯包括异佛尔酮二异氰酸酯、二苯甲烷二异氰酸酯或甲苯二异氰酸酯。

[0026]

优选的,所述两官能度聚醚胺ⅰ包括聚醚胺d4000或聚醚胺d2000。

[0027]

优选的,所述两官能度聚醚胺ⅱ包括聚醚胺d400。

[0028]

优选的,所述三官能度聚醚胺包括改性聚醚胺cda403、改性聚醚胺t403或改性聚醚胺t3000。

[0029]

一种所述的聚脲交联网络弹性体的制备方法,将所述三官能度的聚醚胺、所述两官能度的聚醚胺ⅰ和所述两官能度的聚醚胺ⅱ混合后加入所述两官能度的异氰酸酯后即得。

[0030]

优选的,所述两官能度的异氰酸酯、所述改性三官能度的聚醚胺、所述两官能度的聚醚胺ⅰ和所述两官能度的聚醚胺ⅱ的重量的比为2:5:1:1-4:2:3:3。

[0031]

优选的,所述改性三官能度聚醚胺的制备方法包括将三官能度聚醚胺和水混合后,加入丙烯腈进行反应,反应至伯胺含量为0后去除水和过量的丙烯腈的步骤。

[0032]

优选的,所述改性三官能度聚醚胺的制备方法包括将三官能度聚醚胺和水混合后,加入丙烯腈进行反应,反应至伯胺含量为0后采用旋转蒸发去除水和过量的丙烯腈的步骤。

[0033]

优选的,所述反应在50~80℃下进行,所述搅拌的时间为5~8h。优选的,所述旋转蒸发的温度为80~90℃。

[0034]

优选的,所述旋转蒸发的的压强为0.1mpa。

[0035]

一种所述的聚脲交联网络弹性体的应用,应用于设备表面保护或建筑工程防水。

[0036]

相比于现有技术,本发明带来以下技术效果:

[0037]

本发明提供的聚脲交联网络弹性体力学性能及耐溶剂性能好,凝胶时间可控,使用范围广泛。

[0038]

本发明提供的聚脲交联网络弹性体的制备方法简单,可靠性高。

[0039]

本发明提供的聚脲交联网络弹性体因凝胶时间可控,从而可应用于不同工艺的设备表面保护或建筑工程防水。

附图说明

[0040]

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

[0041]

图1示出了本发明提供的聚脲交联网络弹性体的示意图;图中,r为

[0042][0043]

图2示出了实施例1制备得到的聚脲交联网络弹性体的红外表征谱图;如图所示,其中在3340cm-1处的吸收峰可以判断为氢键缔合的n-h伸缩振动峰,此外未观察到游离的n-h伸缩振动峰(3420cm-1附近),说明聚醚胺与异氰酸酯反应完全;另外,在2245cm-1和1636cm-1两处分别出现改性三官能度聚醚胺中-c≡n氰基的伸缩振动峰和-nh-co-nh-脲羰基的伸缩振动峰,说明异氰酸酯与胺基化合物发生了扩链交联反应,形成分子结构中含脲键的聚合物,也就是聚脲。

[0044]

图3示出了改性前后的聚醚胺cda-403的红外谱图;在聚醚胺cda-403红外图中,3372cm-1和3302cm-1对应伯胺的伸缩振动峰,1665cm-1和1590cm-1处对应伯胺的弯曲振动峰。对比聚醚胺cda-403的红外图谱,改性聚醚胺403的红外图谱中,3372cm-1和3302cm-1处伯胺的伸缩振动峰以及1665cm-1和1590cm-1处伯胺的弯曲振动峰消失,同时在3320cm-1和750cm-1两处分别出现仲胺的伸缩振动峰以及仲胺的非平面摇摆振动吸收峰,另外在2245cm-1处出现-c≡n的伸缩振动峰,说明聚醚胺cda403中的伯胺成功改性为仲胺。

具体实施方式

[0045]

本发明提供了一种聚脲交联网络弹性体。与现有的聚脲交联网络弹性体相比,本发明提供的聚脲交联网络弹性体引入了三官能度聚醚胺,提高了弹性体的力学性能及耐溶剂性能。为了使所述聚脲交联网络弹性体的凝胶时间更加可控,本发明引入了改性的三官能度的具有仲胺的聚醚胺以降低三官能度聚醚胺的活性,从而降低聚脲交联网络弹性体的凝胶速度,延长凝胶时间。具体的所述改性三官能度聚醚胺的胺基上连接有丙烯腈基,使原来的伯胺基变为仲胺基。胺基上的活泼氢个数减少后,可一定程度降低胺基与异氰酸酯的反应活性;同时,胺基中的n原子上连接带有吸电子效应的氰基基团后,氰基基团中的亚甲基的电子诱导效应还可以降低n原子的电子云密度,从而进一步降低与异氰酸酯的反应活

性。相比于其他的聚脲交联网络弹性体,在三官能度聚醚胺中引入丙烯腈基可使聚脲交联网络弹性体的力学性能效果得到非常大的提升。

[0046]

具体的,所述两官能度异氰酸酯为异佛尔酮二异氰酸酯、二苯甲烷二异氰酸酯或甲苯二异氰酸酯。上述异氰酸酯能够灵活调节聚脲交联网络弹性体的力学性能、凝胶时间。优选的,异佛尔酮二异氰酸酯可提高聚脲交联网络弹性体的耐黄变性性能、柔性。而且其反应活性较低,可以制备凝胶时间较长、伸长率较高的聚脲交联网络弹性体。优选的,二苯甲烷二异氰酸酯及甲苯二异氰酸酯反应活性高、可以制备凝胶时间较短、强度较高的聚脲交联网络弹性体。本领域技术人员可以理解,选择其他类型的两官能度异氰酸酯也可实现本发明。

[0047]

具体的,所述两官能度聚醚胺ⅰ为聚醚胺d4000或聚醚胺d2000。所述两官能度聚醚胺ⅱ包括聚醚胺d400。所述三官能度聚醚胺为改性聚醚胺cda403、改性聚醚胺t403或改性聚醚胺t3000。上述聚醚胺端胺基聚氧化丙烯醚的结构有很好的柔顺性,交联后得到的聚脲交联网络弹性体伸长率较高。本领域技术人员可以理解,选择其他类型的聚醚胺也可实现本发明。

[0048]

本发明还提供了一种所述的聚脲交联网络弹性体的制备方法,将所述三官能度的聚醚胺、所述两官能度的聚醚胺ⅰ和所述两官能度的聚醚胺ⅱ混合后加入所述两官能度的异氰酸酯后搅拌即得。

[0049]

优选的,所述两官能度的异氰酸酯、所述三官能度的聚醚胺、所述两官能度的聚醚胺ⅰ和所述两官能度的聚醚胺ⅱ的重量的比为2:5:1:1-4:2:3:3。

[0050]

优选的,所述改性三官能度聚醚胺的制备方法包括将三官能度聚醚胺和水混合后,加入丙烯腈进行反应,反应至伯胺含量为0后去除水和过量的丙烯腈的步骤。过量的水与丙烯腈会影响固化后的聚脲交联网络弹性体的性能。

[0051]

优选的,所述改性三官能度聚醚胺的制备方法包括将三官能度聚醚胺和水混合后,加入丙烯腈进行反应,反应至伯胺含量为0后采用旋转蒸发去除水和过量的丙烯腈的步骤。旋转蒸发能够使水与未反应完全的丙烯腈从产物中能够很好的脱离。本领域技术人员可以理解,选择其他类型的干燥方法也可实现本发明。

[0052]

优选的,所述旋转蒸发的温度为80~90℃。在该温度范围内,产物与水和未反应完的丙烯腈脱离的程度更高。所述旋转蒸发的的压强为0.1mpa。

[0053]

本发明还提供了一种所述的聚脲交联弹性体的应用,由于所述聚脲交联弹性体的凝胶时间可控,使其在设备表面保护或建筑工程防水领域有更广泛的应用。

[0054]

本发明通过将三官能度聚醚胺与丙烯腈反应合成了改性三官能度聚醚胺,并与两官能度聚醚胺及两官能度异氰酸酯制备了聚脲交联网络弹性体,所述聚脲交联网络弹性体的凝胶时间显著增加。通过所述聚脲交联网络弹性体的配方而改变其固化参数rt、硬段含量h%、交联密度c、凝胶点pc,实现了所述聚脲交联网络弹性体凝胶时间在10几秒到100多秒范围内可控。同时,所述聚脲交联网络弹性体的伸长率高达1630%,强度可达9.03mpa,可见其强度高,弹性也非常高。本发明提供的聚脲交联网络弹性体的制备方法,拓宽了其与成型装备及加工工艺的匹配性,所述聚脲交联网络弹性体不仅可以适用a、b双组份快速喷涂装备,而且可以适用a、b于双组份静态混合挤出装备,能够广泛应用于不同施工要求的情况。

[0055]

下面结合说明书附图和具体实施例,对本发明进行进一步说明。

[0056]

本发明所涉及的参数的测定标准如下:

[0057]

异氰酸酯含量测定:参照采用iso14896-2009方法,过量的二正丁胺与异氰酸酯反应完全后,再用盐酸滴定过量的二正丁胺,来测定a组份中异氰酸酯的含量。

[0058]

胺基含量测定:参照张志贤编著的《有机官能团定量分析》方法,由盐酸异丙醇溶液滴定改性三官能度聚醚胺的伯胺含量。

[0059]

弹性体凝胶时间测定:将计量好的聚脲交联网络弹性体a、b组份倒入一次性烧杯中,用玻璃棒快速搅拌,搅拌开始计时,直至混合物不再流动时的时间为凝胶时间。

[0060]

胶片力学性能测定:参照gb/t 528-2009方法,将聚脲交联网络弹性体胶片制成标准样条,测试材料的拉伸强度(σ)和断裂伸长率(ε),拉伸速度50mm/min。

[0061]

本发明提供的聚脲交联弹性体在使用时一般会采用两官能度异氰酸酯与两官能度聚醚胺ⅰ制备聚脲交联网络弹性体a组份;将三官能度聚醚胺与丙烯腈反应合成改性三官能度聚醚胺,再与两官能度聚醚胺、两官能度聚醚胺ⅰ和两官能度的聚醚胺ⅱ组成聚脲交联网络弹性体b组份,以a、b两组份质量比为1:2~1:4制备聚脲交联网络弹性体。采用上述方法来制备所述聚脲交联弹性体是因为上述方法更方便其工业上的应用。工业上需要在使用所述聚脲交联网络弹性体时才使其发生交联反应,所以通常将原料分别制备成a组份和b组份,在使用时将a组份和b组份混即可。这样使其使用、保存与运输更为方便。上述方法与将所述三官能度的聚醚胺、所述两官能度的聚醚胺ⅰ和所述两官能度的聚醚胺ⅱ混合后加入所述两官能度的异氰酸酯后搅拌的方法没有任何本质的区别。

[0062]

本发明通过表征所述聚脲交联弹性体的固化参数rt、硬段含量h%、交联密度c、凝胶点pc,来说明所述聚脲交联网络弹性体的凝胶时间的可调控性。

[0063]

具体的所述聚脲交联网络弹性体配方参数变化时,其固化参数(rt)、硬段含量(h%)、交联密度(c)及凝胶点(pc)也会随之发生变化。这是因为聚脲体系中-nco基团与-nh反应是典型的聚加成反应,应严格控制反应基团的比例,固化参数rt=n(异氰酸酯基团)/n(胺基基团)=1.00~1.10,其中n表示所含基团的个数。聚脲交联网络弹性体硬段由固化剂和扩链剂、交联剂反应而成,硬段间因氢键作用增加材料的内聚能密度,赋予材料更好的力学强度,硬段含量h%=m(两官能度异氰酸酯)/[m(两官能度异氰酸酯)+m(两官能度聚醚胺)+m(改性三官能度聚醚胺)]=20%~30%,其中m表示物质的质量(g)。聚脲粘合剂配方中三官能度交联剂,通过反应构建化学交联点,随着交联点数量增加,固化物力学强度、拉伸回弹性能、耐温性能、耐溶解性能会显著增加,交联密度c=1000*p(改性三官能度聚醚胺)/[m(两官能度异氰酸酯)+m(两官能度聚醚胺)+m(改性三官能度聚醚胺)],其中p表示三官能度交联剂的摩尔数量;m表示物质的质量(g);c值在0.1mmol/g~0.4mmol/g。聚脲固化反应过程中,随着反应程度越来越高,体系分子量、粘度越来越大,最终出现凝胶现象,即物料凝结成固态不再具有流动性,此时,活性基团的反应程度,即为凝胶点pc。从高分子化学凝胶点理论出发,推导出pc与固化参数rt存在的关系式:pc=rt/fg+1/fh=0.94~0.99,对于聚脲交联网络弹性体体系,pc值必须小于1,一般应在0.85~0.98之间;pc值越小,凝胶越快,pc值越大,凝胶时间越长。因此,改变所述聚脲交联网络弹性体配方参数,可以改变配方pc值,进而实现所述聚脲交联网络弹性体的凝胶时间的可调控。其中rt表示固化参数;fg表示异氰酸酯的平均官能度,此处为2;fh表示胺基化合物的平均官能度,fh》2。

[0064]

本发明实施例中采用的改性三官能度聚醚胺的制备方法如下:

[0065]

称取46.8g聚醚胺cda-403(jma-403),去离子水于250ml三口烧瓶中机械搅拌,10℃条件下缓慢滴加16.43g丙烯腈(an),50℃反应5h后升温至80℃继续反应3h,将得到的产物减压旋蒸出水和过量的丙烯腈,最后所得产物为改性聚醚胺cda403。

[0066]

本领域技术人员可以理解,采用聚醚胺t403和聚醚胺t3000制备改性聚醚胺t403和改性聚醚胺t3000的方法和制备改性聚醚胺cda403的方法相似。

[0067]

实施例1,以配方参数rt=1.00,h%=20%,c=0.1mmol/g为例。

[0068]

将10g聚醚胺2000、3.50g聚醚胺400、1.15g改性聚醚胺cda403倒入一次性烧杯中,用玻璃棒搅拌混合均匀后,倒入3.66g异佛尔酮二异氰酸酯,用玻璃棒快速搅拌,直至混合物不再流动,即得所述聚脲交联网络弹性体。玻璃棒搅拌的时间即为所述聚脲交联网络弹性体的凝胶时间。

[0069]

将10g聚醚胺2000、3.50g聚醚胺400、1.15g改性聚醚胺cda403、5.86g二甲基甲酰胺倒入一次性烧杯中,用玻璃棒搅拌混合均匀后,倒入3.66g异佛尔酮二异氰酸酯与1.46g二甲基甲酰胺的混合物,用玻璃棒搅拌均匀,倒入聚四氟乙烯模具,于真空干燥箱中80℃、24h脱除溶剂,制得用于测力学性能的聚脲交联网络弹性体胶片。

[0070]

上述配方在使用时,可按如下方法制备出a、b组份后使用:将36.6g异氟尔酮二异氰酸酯和15.7g聚醚胺2000加入到反应三口烧瓶中,60℃反应1h得到聚脲交联网络弹性体a组份;将84.3g聚醚胺2000、35.0g聚醚胺400、11.5g改性聚醚胺cda403一起搅拌混合均匀,得到聚脲交联网络弹性体b组份;两组份按照质量比为1:2.5制备双组份聚脲交联网络弹性体。

[0071]

实施例2,以配方参数rt=1.00,h%=20%,c=0.2mmol/g为例。

[0072]

将10g聚醚胺2000、2.43g聚醚胺400、2.32g改性聚醚胺cda403倒入一次性烧杯中,用玻璃棒搅拌混合均匀后,倒入3.69g异佛尔酮二异氰酸酯,用玻璃棒快速搅拌,直至混合物不再流动,即得所述聚脲交联网络弹性体。玻璃棒搅拌的时间即为所述聚脲交联网络弹性体的凝胶时间。

[0073]

将10g聚醚胺2000、2.43g聚醚胺400、2.32g改性聚醚胺cda403、5.90g二甲基甲酰胺倒入一次性烧杯中,用玻璃棒搅拌混合均匀后,倒入3.69g异佛尔酮二异氰酸酯与1.48g二甲基甲酰胺的混合物,用玻璃棒搅拌均匀,倒入聚四氟乙烯模具,于真空干燥箱中80℃、24h脱除溶剂,制得用于测力学性能的聚脲交联网络弹性体胶片。

[0074]

上述配方在使用时,可按如下方法制备出a、b组份后使用:将36.9g异氟尔酮二异氰酸酯和15.8g聚醚胺2000加入到反应三口烧瓶中,60℃反应1h得到聚脲交联网络弹性体a组份;将84.2g聚醚胺2000、24.3g聚醚胺400、23.2g改性聚醚胺cda403一起搅拌混合均匀,得到聚脲交联网络弹性体b组份;两组份按照质量比为1:2.5制备双组份聚脲交联网络弹性体。

[0075]

实施例3,以配方参数rt=1.00,h%=20%,c=0.3mmol/g为例。

[0076]

将10g聚醚胺2000、1.34g聚醚胺400、3.50g改性聚醚胺cda403倒入一次性烧杯中,用玻璃棒搅拌混合均匀后,倒入3.71g异佛尔酮二异氰酸酯,用玻璃棒快速搅拌,直至混合物不再流动,即得所述聚脲交联网络弹性体。玻璃棒搅拌的时间即为所述聚脲交联网络弹性体的凝胶时间。

[0077]

将10g聚醚胺2000、1.34g聚醚胺400、3.50g改性聚醚胺cda403、5.94g二甲基甲酰胺倒入一次性烧杯中,用玻璃棒搅拌混合均匀后,倒入3.71g异佛尔酮二异氰酸酯与1.49g二甲基甲酰胺的混合物,用玻璃棒搅拌均匀,倒入聚四氟乙烯模具,于真空干燥箱中80℃、24h脱除溶剂,制得用于测力学性能的聚脲交联网络弹性体胶片。

[0078]

上述配方在使用时,可按如下方法制备出a、b组份后使用:将37.1g异氟尔酮二异氰酸酯和15.9g聚醚胺2000加入到反应三口烧瓶中,60℃反应1h得到聚脲交联网络弹性体a组份;将84.1g聚醚胺2000、13.4g聚醚胺400、35.0g改性聚醚胺cda403一起搅拌混合均匀,得到聚脲交联网络弹性体b组份;两组份按照质量比为1:2.5制备双组份聚脲交联网络弹性体。

[0079]

实施例4,以配方参数rt=1.00,h%=20%,c=0.4mmol/g为例。

[0080]

将10g聚醚胺2000、0.24g聚醚胺400、4.70g改性聚醚胺cda403倒入一次性烧杯中,用玻璃棒搅拌混合均匀后,倒入3.73g异佛尔酮二异氰酸酯,用玻璃棒快速搅拌,直至混合物不再流动,即得所述聚脲交联网络弹性体。玻璃棒搅拌的时间即为所述聚脲交联网络弹性体的凝胶时间。

[0081]

将10g聚醚胺2000、0.24g聚醚胺400、4.70g改性聚醚胺cda403、5.98g二甲基甲酰胺倒入一次性烧杯中,用玻璃棒搅拌混合均匀后,倒入3.73g异佛尔酮二异氰酸酯与1.49g二甲基甲酰胺的混合物,用玻璃棒搅拌均匀,倒入聚四氟乙烯模具,于真空干燥箱中80℃、24h脱除溶剂,制得用于测力学性能的聚脲交联网络弹性体胶片。

[0082]

上述配方在使用时,可按如下方法制备出a、b组份后使用:将37.3g异氟尔酮二异氰酸酯和16.0g聚醚胺2000加入到反应三口烧瓶中,60℃反应1h得到聚脲交联网络弹性体a组份;将84.0g聚醚胺2000、2.40g聚醚胺400、47.0g改性聚醚胺cda403一起搅拌混合均匀,得到聚脲交联网络弹性体b组份;两组份按照质量比为1:2.5制备双组份聚脲交联网络弹性体。

[0083]

实施例5,以配方参数rt=1.00,h%=25%,c=0.4mmol/g为例。

[0084]

将10g聚醚胺2000、3.82g聚醚胺400、6.88g改性聚醚胺cda403倒入一次性烧杯中,用玻璃棒搅拌混合均匀后,倒入6.92g异佛尔酮二异氰酸酯,用玻璃棒快速搅拌,直至混合物不再流动,即得所述聚脲交联网络弹性体。玻璃棒搅拌的时间即为所述聚脲交联网络弹性体的凝胶时间。

[0085]

将10g聚醚胺2000、3.82g聚醚胺400、6.88g改性聚醚胺cda403、8.28g二甲基甲酰胺倒入一次性烧杯中,用玻璃棒搅拌混合均匀后,倒入6.92g异佛尔酮二异氰酸酯与2.77g二甲基甲酰胺的混合物,用玻璃棒搅拌均匀,倒入聚四氟乙烯模具,于真空干燥箱中80℃、24h脱除溶剂,制得用于测力学性能的聚脲交联网络弹性体胶片。

[0086]

上述配方在使用时,可按如下方法制备出a、b组份后使用:将69.2g异氟尔酮二异氰酸酯和9.7g聚醚胺2000加入到反应三口烧瓶中,60℃反应1h得到聚脲交联网络弹性体a组份;将90.3g聚醚胺2000、38.2g聚醚胺400、68.8g改性聚醚胺cda403一起搅拌混合均匀,得到聚脲交联网络弹性体b组份;两组份按照质量比为1:2.5制备双组份聚脲交联网络弹性体。

[0087]

实施例6,以配方参数rt=1.00,h%=30%,c=0.4mmol/g为例。

[0088]

将10g聚醚胺2000、14.16g聚醚胺400、13.56g改性聚醚胺cda403倒入一次性烧杯

中,用玻璃棒搅拌混合均匀后,倒入16.16g异佛尔酮二异氰酸酯,用玻璃棒快速搅拌,直至混合物不再流动,即得所述聚脲交联网络弹性体。玻璃棒搅拌的时间即为所述聚脲交联网络弹性体的凝胶时间。

[0089]

将10g聚醚胺2000、14.16g聚醚胺400、13.56g改性聚醚胺cda403、15.09g二甲基甲酰胺倒入一次性烧杯中,用玻璃棒搅拌混合均匀后,倒入16.16g异佛尔酮二异氰酸酯与6.46g二甲基甲酰胺的混合物,用玻璃棒搅拌均匀,倒入聚四氟乙烯模具,于真空干燥箱中80℃、24h脱除溶剂,制得用于测力学性能的聚脲交联网络弹性体胶片。

[0090]

上述配方在使用时,可按如下方法制备出a、b组份后使用:将161.6g异氟尔酮二异氰酸酯和18.0g聚醚胺2000加入到反应三口烧瓶中,60℃反应1h得到聚脲交联网络弹性体a组份;将82.0g聚醚胺2000、141.6g聚醚胺400、135.6g改性聚醚胺cda403一起搅拌混合均匀,得到聚脲交联网络弹性体b组份;两组份按照质量比为1:2制备双组份聚脲交联网络弹性体。

[0091]

实施例7,以配方参数rt=1.02,h%=20%,c=0.2mmol/g为例。

[0092]

将10g聚醚胺2000、2.43g聚醚胺400、2.32g改性聚醚胺cda403倒入一次性烧杯中,用玻璃棒搅拌混合均匀后,倒入3.76g异佛尔酮二异氰酸酯,用玻璃棒快速搅拌,直至混合物不再流动,即得所述聚脲交联网络弹性体。玻璃棒搅拌的时间即为所述聚脲交联网络弹性体的凝胶时间。

[0093]

将10g聚醚胺2000、2.43g聚醚胺400、2.32g改性聚醚胺cda403、5.90g二甲基甲酰胺倒入一次性烧杯中,用玻璃棒搅拌混合均匀后,倒入3.76g异佛尔酮二异氰酸酯与1.50g二甲基甲酰胺的混合物,用玻璃棒搅拌均匀,倒入聚四氟乙烯模具,于真空干燥箱中80℃、24h脱除溶剂,制得用于测力学性能的聚脲交联网络弹性体胶片。

[0094]

上述配方在使用时,可按如下方法制备出a、b组份后使用:将37.6g异氟尔酮二异氰酸酯和15.3g聚醚胺2000加入到反应三口烧瓶中,60℃反应1h得到聚脲交联网络弹性体a组份;将84.7g聚醚胺2000、24.3g聚醚胺400、23.2g改性聚醚胺cda403一起搅拌混合均匀,得到聚脲交联网络弹性体b组份;两组份按照质量比为1:2.5制备双组份聚脲交联网络弹性体。

[0095]

实施例8,以配方参数rt=1.04,h%=20%,c=0.2mmol/g为例。

[0096]

将10g聚醚胺2000、2.43g聚醚胺400、2.32g改性聚醚胺cda403倒入一次性烧杯中,用玻璃棒搅拌混合均匀后,倒入3.84g异佛尔酮二异氰酸酯,用玻璃棒快速搅拌,直至混合物不再流动,即得所述聚脲交联网络弹性体。玻璃棒搅拌的时间即为所述聚脲交联网络弹性体的凝胶时间。

[0097]

将10g聚醚胺2000、2.43g聚醚胺400、2.32g改性聚醚胺cda403、5.90g二甲基甲酰胺倒入一次性烧杯中,用玻璃棒搅拌混合均匀后,倒入3.84g异佛尔酮二异氰酸酯与1.54g二甲基甲酰胺的混合物,用玻璃棒搅拌均匀,倒入聚四氟乙烯模具,于真空干燥箱中80℃、24h脱除溶剂,制得用于测力学性能的聚脲交联网络弹性体胶片。

[0098]

上述配方在使用时,可按如下方法制备出a、b组份后使用:将38.4g异氟尔酮二异氰酸酯和14.7g聚醚胺2000加入到反应三口烧瓶中,60℃反应1h得到聚脲交联网络弹性体a组份;将85.3g聚醚胺2000、24.3g聚醚胺400、23.2g改性聚醚胺cda403一起搅拌混合均匀,得到聚脲交联网络弹性体b组份;两组份按照质量比为1:2.5制备双组份聚脲交联网络弹性

体。

[0099]

实施例9,以配方参数rt=1.06,h%=20%,c=0.2mmol/g为例。

[0100]

将10g聚醚胺2000、2.43g聚醚胺400、2.32g改性聚醚胺cda403倒入一次性烧杯中,用玻璃棒搅拌混合均匀后,倒入3.91g异佛尔酮二异氰酸酯,用玻璃棒快速搅拌,直至混合物不再流动,即得所述聚脲交联网络弹性体。玻璃棒搅拌的时间即为所述聚脲交联网络弹性体的凝胶时间。

[0101]

将10g聚醚胺2000、2.43g聚醚胺400、2.32g改性聚醚胺cda403、5.90g二甲基甲酰胺倒入一次性烧杯中,用玻璃棒搅拌混合均匀后,倒入3.91g异佛尔酮二异氰酸酯与1.56g二甲基甲酰胺的混合物,用玻璃棒搅拌均匀,倒入聚四氟乙烯模具,于真空干燥箱中80℃、24h脱除溶剂,制得用于测力学性能的聚脲交联网络弹性体胶片。

[0102]

上述配方在使用时,可按如下方法制备出a、b组份后使用:将39.1g异氟尔酮二异氰酸酯和14.2g聚醚胺2000加入到反应三口烧瓶中,60℃反应1h得到聚脲交联网络弹性体a组份;将85.8g聚醚胺2000、24.3g聚醚胺400、23.2g改性聚醚胺cda403一起搅拌混合均匀,得到聚脲交联网络弹性体b组份;两组份按照质量比为1:2.5制备双组份聚脲交联网络弹性体。

[0103]

实施例10,以配方参数rt=1.08,h%=20%,c=0.2mmol/g为例。

[0104]

将10g聚醚胺2000、2.43g聚醚胺400、2.32g改性聚醚胺cda403倒入一次性烧杯中,用玻璃棒搅拌混合均匀后,倒入3.99g异佛尔酮二异氰酸酯,用玻璃棒快速搅拌,直至混合物不再流动,即得所述聚脲交联网络弹性体。玻璃棒搅拌的时间即为所述聚脲交联网络弹性体的凝胶时间。

[0105]

将10g聚醚胺2000、2.43g聚醚胺400、2.32g改性聚醚胺cda403、5.90g二甲基甲酰胺倒入一次性烧杯中,用玻璃棒搅拌混合均匀后,倒入3.99g异佛尔酮二异氰酸酯与1.60g二甲基甲酰胺的混合物,用玻璃棒搅拌均匀,倒入聚四氟乙烯模具,于真空干燥箱中80℃、24h脱除溶剂,制得用于测力学性能的聚脲交联网络弹性体胶片。

[0106]

上述配方在使用时,可按如下方法制备出a、b组份后使用:将39.9g异氟尔酮二异氰酸酯和13.6g聚醚胺2000加入到反应三口烧瓶中,60℃反应1h得到聚脲交联网络弹性体a组份;将86.4g聚醚胺2000、24.3g聚醚胺400、23.2g改性聚醚胺cda403一起搅拌混合均匀,得到聚脲交联网络弹性体b组份;两组份按照质量比为1:2.5制备双组份聚脲交联网络弹性体。

[0107]

实施例11,以配方参数rt=1.10,h%=20%,c=0.2mmol/g为例。

[0108]

将10g聚醚胺2000、2.43g聚醚胺400、2.32g改性聚醚胺cda403倒入一次性烧杯中,用玻璃棒搅拌混合均匀后,倒入4.06g异佛尔酮二异氰酸酯,用玻璃棒快速搅拌,直至混合物不再流动,即得所述聚脲交联网络弹性体。玻璃棒搅拌的时间即为所述聚脲交联网络弹性体的凝胶时间。

[0109]

将10g聚醚胺2000、2.43g聚醚胺400、2.32g改性聚醚胺cda403、5.90g二甲基甲酰胺倒入一次性烧杯中,用玻璃棒搅拌混合均匀后,倒入4.06g异佛尔酮二异氰酸酯与1.62g二甲基甲酰胺的混合物,用玻璃棒搅拌均匀,倒入聚四氟乙烯模具,于真空干燥箱中80℃、24h脱除溶剂,制得用于测力学性能的聚脲交联网络弹性体胶片。

[0110]

上述配方在使用时,可按如下方法制备出a、b组份后使用:将40.6g异氟尔酮二异

氰酸酯和13.1g聚醚胺2000加入到反应三口烧瓶中,60℃反应1h得到聚脲交联网络弹性体a组份;将86.9g聚醚胺2000、24.3g聚醚胺cda400、23.2g改性聚醚胺403一起搅拌混合均匀,得到聚脲交联网络弹性体b组份;两组份按照质量比为1:2.5制备双组份聚脲交联网络弹性体。

[0111]

实施例结果

[0112]

通过实施例1、2、3和4来说明交联密度c对聚脲交联网络弹性体凝胶时间及力学性能的影响,结果如下表1所示。

[0113]

表1交联密度c对聚脲交联网络弹性体凝胶时间及力学性能的影响

[0114]

序号r

t

h%c(mmol/g)凝胶时间(秒)拉伸强度σ(mpa)伸长率ε(%)实施例11.00200.11101.731630实施例21.00200.2752.791014实施例31.00200.3604.19811实施例41.00200.4504.92628

[0115]

从表1中可以看出,固定固化参数rt为1.00,硬段含量h%为20%,当交联密度c由0.1mmol/g增加到0.4mmol/g时,体系凝胶时间由110秒缩短到50秒,说明交联密度增加,交联剂用量增加,体系交联速度加快,凝胶速度显著提高,凝胶时间大大缩短。另一方面,材料拉伸强度由1.73mpa增加到4.92mpa,伸长率也由1630%下降至628%。这是因为,随着交联密度增加,交联点之间有效链段长度下降,化学交联点增加,反应形成的脲键增加,体系中氢键数量增加,分子间作用力增大,交联网络结构更加完整,使得材料拉伸强度增加,伸长率下降。

[0116]

通过实施例4、5和6来说明硬段含量h%对聚脲交联网络弹性体凝胶时间及力学性能的影响,结果如下表2所示。

[0117]

表2硬段含量h%对聚脲交联网络弹性体凝胶时间及力学性能的影响

[0118]

序号r

t

c(mmol/g)h%凝胶时间(秒)拉伸强度σ(mpa)伸长率ε(%)实施例41.000.420504.92628实施例51.000.425357.25434实施例61.000.430159.03325

[0119]

从表2可以看出,固定固化参数rt为1.00,交联密度c为0.4mmol/g,当硬段含量h%由20%增加到30%,一方面,体系凝胶时间由50秒缩短到15秒,说明硬段含量增加,扩链剂用量增加,体系扩链速度加快,粘度及分子量急剧增加,凝胶速度提高,凝胶时间缩短。另一方面,材料拉伸强度由4.92mpa增加到9.03mpa,伸长率由628%下降到325%。这是由于当硬段含量增加,体系中形成的脲键结构增加,脲键这种刚性基团会使分子间形成氢键,体系中软段与硬段的微相分离程度增加,分子间作用力增大,导致材料拉伸强度增加,伸长率下降。

[0120]

通过实施例2、7、8、9、10和11来说明凝胶点pc及固化参数rt对聚脲交联网络弹性体凝胶时间及力学性能的影响,结果如下表3所示。

[0121]

表3凝胶点pc及固化参数rt对聚脲交联网络弹性体凝胶时间及力学性能的影响

[0122]

序号h%c(mmol/g)r

t

pc凝胶时间(秒)拉伸强度σ(mpa)伸长率ε(%)

实施例2200.21.000.94753.011115实施例7200.21.020.95853.431070实施例8200.21.040.96903.561023实施例9200.21.060.971023.761018实施例10200.21.080.981103.89934实施例11200.21.100.991204.15879

[0123]

由表3中可以看出,当rt由1.00增加至1.10,凝胶点pc由0.94增加到0.99。一方面,凝胶时间由75秒增加到120秒,这是因为随着凝胶点pc不断增加,导致体系反应程度至凝胶状态所需时间越长,即凝胶时间增加。另一方面,材料拉伸强度由3.01mpa增加到4.15mpa,伸长率由1115%下降至879%。其原因为:随着固化参数rt增加,异氟尔酮二异氰酸酯与扩链剂用量增加,体系中反应生成的刚性基团增加,随之形成的物理交联点增加,氢键数量增加,分子间作用力增大,赋予材料优良的力学性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1