一种单氯代苯酐的制备方法

1.本发明属于精细化工技术领域,具体涉及一种单氯代苯酐的制备方法。

背景技术:

2.单氯代苯酐是一类重要的化工原料或中间体,广泛应用于医药、农药、染料和高分子领域。聚酰亚胺是一类耐高温、耐化学腐蚀和机械性能优异的特种塑料,而单氯代苯酐被认为是合成聚酰亚胺的理想原料。

3.传统的单氯代苯酐制备方法包括苯酐在高温下直接氯化,产率大约为60%;或者将苯酐在催化剂作用下直接氯化,产率为70%左右。但是上述制备方法所得到的单氯代苯酐的提纯困难,很难得到高纯度的单氯代苯酐。公开号为cn104496951a的中国专利提出了一种氯代苯酐的制备方法,即以硝基邻苯二甲酸为原料,催化还原为氨基邻苯二甲酸,随后进行重氮化反应,制得重氮盐,再与氯化试剂进行氯代反应,制得粗氯代邻苯二甲酸,真空脱水,精馏提纯,得高纯度氯代苯酐。但是该发明的方法较为繁琐,且过程中存在重氮化反应,易发生爆炸。

技术实现要素:

4.本发明的目的在于提供一种单氯代苯酐的制备方法,本发明提供的方法所得到的单氯代苯酐的纯度高,且制备方法简便,无爆炸危险。

5.为了实现上述目的,本发明提供如下技术方案:

6.本发明提供了一种单氯代苯酐的制备方法,包括以下步骤:

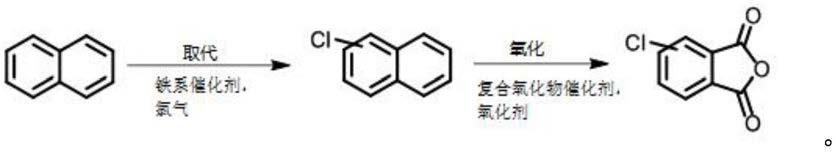

7.将萘、氯气和铁系催化剂进行第一混合后,经取代反应,得到单氯代萘;

8.将所述单氯代萘、氧化剂和复合氧化物催化剂进行第二混合,经氧化反应,得到所述单氯代苯酐。

9.优选的,所述铁系催化剂包括fe和/或fecl3。

10.优选的,所述铁系催化剂和萘的质量比为0.005~0.01:1。

11.优选的,所述氯气和萘的摩尔比为0.45~0.48:1。

12.优选的,所述取代反应的温度为100~120℃,时间为2~4min。

13.优选的,所述复合氧化物催化剂为v2o5和sio2的混合物;所述v2o5的质量占所述混合物质量的5~18%。

14.优选的,所述复合氧化物催化剂和单氯代萘的质量比为0.01~0.015:1。

15.优选的,所述单氯代萘以气体的形式进行第二混合;

16.所述氧化剂包括含有氧气的气体。

17.优选的,所述单氯代萘和氧化剂的流量比为1:22.5~25。

18.优选的,所述氧化反应的温度为400~460℃,时间为1~3min。

19.本发明提供了一种单氯代苯酐的制备方法,包括以下步骤:将萘、氯气和铁系催化剂进行第一混合后,经取代反应,得到单氯代萘;将所述单氯代萘、氧化剂和复合氧化物催

化剂进行第二混合,经氧化反应,得到所述单氯代苯酐。本发明提供的制备方法所得到的单氯代苯酐的纯度高,且制备方法简便,无爆炸危险。

附图说明

20.图1为实施例1得到的单氯代萘的核磁氢谱图;

21.图2为实施例1得到的单氯代苯酐的核磁氢谱图。

具体实施方式

22.本发明提供了一种单氯代苯酐的制备方法,包括以下步骤:

23.将萘、氯气和铁系催化剂进行第一混合后,经取代反应,得到单氯代萘;

24.将所述单氯代萘、氧化剂和复合氧化物催化剂进行第二混合,经氧化反应,得到所述单氯代苯酐。

25.在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

26.在本发明中,所述单氯代苯酐的合成路线优选为:

[0027][0028]

本发明将萘、氯气和铁系催化剂进行第一混合后,经取代反应,得到单氯代萘。

[0029]

在本发明中,所述铁系催化剂优选包括fe和/或fecl3;当所述铁系催化剂为fe和fecl3时,本发明对两者的比例没有特殊的限定,按照任意比例混合均可。

[0030]

在本发明中,所述铁系催化剂和萘的质量比优选为0.005~0.01:1,进一步优选为0.006~0.009:1,更优选为0.007~0.008:1。在本发明中,所述氯气和萘的摩尔比优选为0.45~0.48:1,进一步优选为0.46~0.47:1。

[0031]

在本发明中,所述第一混合的过程优选包括以下步骤:将萘和铁系催化剂进行预混后,加热熔融得到预混料;将氯气通入到所述预混料中,进行取代反应。

[0032]

在本发明中,所述预混的过程优选为搅拌。在本发明中,所述搅拌的转速优选为150~170rpm,进一步优选为155~165rpm,更优选为158~160rpm;时间优选为2~5min,进一步优选为3~4min。在本发明中,所述加热熔融的温度优选为100~120℃,进一步优选为105~115℃,更优选为110~112℃。本发明对所述氯气通入的过程没有特殊的要求,能够将额定量的氯气通入到所述预混料中即可。

[0033]

在本发明中,所述取代反应的温度优选为100~120℃,进一步优选为105~115℃,更优选为110~112℃;时间优选为2~4min,进一步优选为3min。在本发明中,所述取代反应优选在反应釜中进行。

[0034]

在进行所述取代反应的过程中,本发明还优选包括对反应产生的尾气进行处理;所述尾气处理的过程优选包括:将尾气通入水中,生成盐酸。本发明对所述尾气通入的过程没有特殊的限定,采用本领域技术人员人员熟知的即可。

[0035]

所述取代反应完成后,本发明还优选包括对反应得到的物料进行后处理,所述后处理优选包括依次进行的氮气吹扫、蒸馏提纯、中和与过滤。

[0036]

在本发明中,所述氮气吹扫的过程优选为将氮气通入到反应得到的物料中,进行氮气吹扫。在本发明中,通过氮气吹扫,能够将反应得到的物料吹扫至中性。

[0037]

在本发明中,所述蒸馏提纯的温度优选为259~260℃。本发明对所述蒸馏提纯的过程没有特殊的限定,采用本领域技术人员熟知的即可。

[0038]

所述蒸馏提纯完成后,本发明优选对得到的馏分进行中和与过滤。在本发明中,所述中和所采用的试剂优选为无水碳酸钠。在本发明中,所述馏分和无水碳酸钠的用量比优选为95~100ml/g,进一步优选为96~99ml/g。本发明对所述过滤的过程没有特殊的限定,采用本领域技术人员熟知的即可。

[0039]

在本发明中,所述单氯代萘的产率优选为85~92%,进一步优选为86~91%,更优选为87~90%。

[0040]

得到所述单氯代萘后,本发明将所述单氯代萘、氧化剂和复合氧化物催化剂进行第二混合,经氧化反应,得到所述单氯代苯酐。

[0041]

在本发明中,所述氧化剂优选包括含有氧气的气体,进一步优选为空气,更优选为净化空气。在本发明中,所述氧化剂中氧气的体积含量优选为20~30%,进一步优选为22~28%,更优选为24~26%。

[0042]

在本发明中,所述复合氧化物催化剂优选为v2o5和sio2的混合物。在本发明中,所述v2o5的质量优选占混合物质量的5~18%,进一步优选为6~17%,更优选为7~16%。

[0043]

在本发明中,所述单氯代萘优选以气体的形式进行第二混合。在本发明中,所述单氯代萘和氧化剂的气体流量优选为1:22.5~25,进一步优选为23~24.5,更优选为23.5~24。在本发明中,所述复合氧化物催化剂和单氯代萘的质量比优选为0.01~0.015:1,进一步优选为0.011~0.014:1,更优选为0.012~0.013:1。

[0044]

在进行第二混合前,本发明还优选包括对所述单氯代萘依次进行预热和汽化。在本发明中,所述预热的温度优选为230~250℃,进一步优选为235~245℃,更优选为240℃。在本发明中,所述汽化的温度优选为240~280℃,进一步优选为250~270℃,更优选为255~265℃。在本发明中,通过对所述单氯代萘进行预热,能够进一步提高生产效率和单氯代苯酐的产率。

[0045]

将所述氧化剂进行第二混合前,本发明还优选包括对所述氧化剂进行预热。在本发明中,所述预热的温度优选为140~160℃,进一步优选为142~158℃,更优选为145~150℃。在本发明中,通过对所述氧化剂进行预热,能够进一步提高反应速率和催化效率。

[0046]

在本发明中,所述第二混合的过程优选为:将所述单氯代萘和氧化剂进行预混后,再和催化剂进行再混合。

[0047]

本发明对所述预混的过程没有特殊的限定,采用本领域技术人员熟知的即可。在本发明中,所述预混优选在汽化器中进行。

[0048]

在本发明中,所述再混合的过程优选为:将所述单氯代萘和氧化剂进行预混后得到的混合气体通入含有复合氧化物催化剂的反应器中,进行再混合。本发明对所述气体通入的方式没有特殊的限定,采用本领域技术人员熟知的即可。在本发明中,所述反应器优选为气相列管式固定床反应器。

[0049]

在本发明中,所述氧化反应的温度优选为400~460℃,进一步优选为410~450℃,更优选为420~440℃;时间优选为1~3min,进一步优选为2min。

[0050]

在所述氧化反应进行的过程中,本发明还优选包括对氧化反应产生的尾气进行焚烧处理。本发明对所述焚烧处理的过程没有特殊的要求,采用本领域技术人员熟知的即可。

[0051]

所述氧化反应完成后,本发明还优选包括对反应得到的物料进行精馏处理。在本发明中,所述精馏处理的温度优选为313~315℃。本发明对所述精馏的过程没有特殊的限定,采用本领域技术人员熟知的即可。

[0052]

在本发明中,所述单氯代苯酐的纯度优选为95~98%;进一步优选为96~97%。在本发明中,所述单氯代苯酐的产率优选为70~80%,进一步优选为72~78%,更优选为74~76%。

[0053]

为了进一步说明本发明,下面结合附图和实施例对本发明提供的一种单氯代苯酐的制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0054]

实施例1

[0055]

将25kg萘和225g催化剂fecl3放入装备有搅拌器的反应釜中,在150rpm的搅拌速度下升温到110℃进行熔融处理,在上述温度下,将氯气(氯气的额定摩尔量为91.7mol)通入到熔融的反应原料中进行取代反应,反应时间为2min。在反应的过程中,将产生的尾气通入水中制备盐酸。取代反应完成后,利用氮气将反应产物吹扫至中性,然后进行蒸馏提纯,收集259~260℃的馏份;利用0.1kg无水碳酸钠对馏分进行中和处理后过滤,得到单氯代萘;所述单氯代萘的产率为90%;

[0056]

将预热至150℃的净化空气通入单氯代萘汽化器,同时将28.5kg预热到250℃的单氯代萘送入汽化器中,设置汽化温度为270℃,将净化空气与汽化单氯代萘充分混匀(净化空气的流量为汽化单氯代萘流量的23.0倍)后均匀通入带有催化剂v2o

5-sio2(34.2gv2o5和307.8g sio2)的气相列管式固定床反应器中进行氧化反应,固定床反应温度设置为450℃。在反应过程中,将反应尾气经焚烧处理。氧化反应完成后,将所得粗品经精馏提纯,收集313~315℃的馏份,得到单氯代苯酐,纯度为97%,产率为75%。

[0057]

实施例2

[0058]

将25kg萘和225g催化剂fe放入装备有搅拌器的反应釜中,在150rpm的搅拌速度下升温到110℃进行熔融处理,在上述温度下,将氯气(氯气的额定摩尔量为91.7mol)通入到熔融的反应原料中进行取代反应,反应时间为2min。在反应的过程中,将产生的尾气通入水中制备盐酸。取代反应完成后,利用氮气将反应产物吹扫至中性,然后进行蒸馏提纯,收集259~260℃的馏份;利用0.1kg无水碳酸钠对馏分进行中和处理后过滤,得到单氯代萘;所述单氯代萘的产率为90%;

[0059]

将预热至150℃的净化空气通入单氯代萘汽化器,同时将26.0kg预热到250℃的单氯代萘送入汽化器中,设置汽化温度为270℃,将净化空气与汽化单氯代萘充分混匀(净化空气的流量为汽化单氯代萘流量的23.0倍)后均匀通入带有催化剂v2o

5-sio2(34.2gv2o5和307.8g sio2)的气相列管式固定床反应器中进行氧化反应,固定床反应温度设置为450℃。在反应过程中,将反应尾气经焚烧处理。氧化反应完成后,将所得粗品经精馏提纯,收集313~315℃馏份,得到单氯代苯酐,纯度为96%,产率为75%。

[0060]

实施例3

[0061]

将25kg萘和225g催化剂fecl3放入装备有搅拌器的反应釜中,在150rpm的搅拌速度下升温到110℃进行熔融处理,在上述温度下,将氯气(氯气的额定摩尔量为91.7mol)通

入到熔融的反应原料中进行取代反应,反应时间为2min。在反应的过程中,将产生的尾气通入水中制备盐酸。取代反应完成后,利用氮气将反应产物吹扫至中性,然后进行蒸馏提纯,收集259~260℃的馏份;利用1kg无水碳酸钠对馏分进行中和处理后过滤,得到单氯代萘;所述单氯代萘的产率为90%;

[0062]

将预热至150℃的净化空气通入单氯代萘汽化器,同时将28.5kg预热到250℃的单氯代萘送入汽化器中,设置汽化温度为270℃,将净化空气与汽化单氯代萘充分混匀(净化空气的流量为汽化单氯代萘流量的23.0倍)后均匀通入带有催化剂v2o

5-sio2(51.3gv2o5和290.7g sio2)的气相列管式固定床反应器中进行氧化反应,固定床反应温度设置为450℃。在反应过程中,将反应尾气经焚烧处理。氧化反应完成后,将所得粗品经精馏提纯,收集313~315℃馏份,得到单氯代苯酐,纯度为96%,产率为79%。

[0063]

性能测试

[0064]

对实施例1得到单氯代萘和单氯代苯酐进行核磁氢谱测试,单氯代萘的测试结果如图1所示,图谱信息为:

[0065]

1h nmr(400mhz,cdcl3,ppm)δ=8.22(d,1h,j=8.0hz),7.73(m,1h),7.63(d,1h,j=8.0hz),7.48(m,2h),7.42(m,1h),7.25(m,1h).esims m/z 163.62[m+h]

+

;

[0066]

单氯代苯酐的测试结果如图2所示,图谱信息为:

[0067]

1h nmr(400mhz,cdcl3,ppm)δ=8.00(dd,1h,j=0.8,0.4hz),7.97(dd,1h,j=0.4,0.8hz),7.88(dd,1h,j=1.6,1.6hz).esims m/z183.56[m+h]

+

。

[0068]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1