两步法pH调控合成气发酵产乙醇性能的方法

两步法ph调控合成气发酵产乙醇性能的方法

技术领域

1.本发明涉及气体发酵产乙醇的方法,具体涉及一种两步法ph调控合成气发酵产乙醇性能的方法。

背景技术:

2.合成气是以co、co2、h2为主要组分的混合气,其广泛产生于化石燃料燃烧、农林废弃物气化、钢铁厂的工业废气中,倘若不对其加以利用,在造成大量能源浪费的同时,也会引发一系列的生态环境问题。以co、co2、h2为主的合成气气可以利用微生物发酵技术将其转化为液体燃料(如乙醇等)。热解气发酵的过程条件易实现且其能耗较低,原材料的获取相对容易,其分布也非常广泛;同时,发酵菌种的获取途径的十分方便,因此,是一种极具前景的微生物转化技术。

3.在合成气发酵的培养中,连续供应气体的方式会破坏溶液的酸碱平衡,使得溶液ph值发生改变,ph值是影响合成气发酵产物的关键因素,相关酶的活性和细菌生长的代谢能力都受其影响较大,对于同型乙酸生产细菌来说,它们在合成气基质上的代谢通常分为两个阶段,即产酸生产有机酸和产溶剂生产乙醇,产酸与细菌生长有关,而乙醇生成是非生长关联的。因此,在最适ph下进行发酵可以促进细胞快速生长和有机酸的产生。酸的积累导致ph值下降,此时发酵由产酸转变为产溶剂。在溶剂生成阶段,细胞处于缓慢生长状态,但仍具有产生溶剂的代谢活性。而较低的ph值会减少流向细胞的电子和碳流,增加乙醇的产量。

4.目前采用的ph调节方法是在进行菌种接种前进行调节,使培养液达到最适合菌种生长的ph范围,但是,细菌在生长繁殖过程中,伴随有有机酸的产生,随着有机酸的不断积累,溶液的ph值也不断下降,再加上连续供气带来的影响,此时的酸碱环境进入了不适合细菌生长的范围,致使菌群密度不再继续增加甚至有所下降,较低的菌群密度也使得其对气体的吸收利用能力下降,产醇量较低。

5.鉴于以上方法存在的问题,利用细菌生长和增殖的最佳ph值与代谢乙醇的最佳ph值之间的不一致性进行有针对性的两阶段调节,以提高其发酵性能,对合成气发酵生产液体燃料乙醇技术的发展和推广具有重要意义。

技术实现要素:

6.本发明所要解决的技术问题在于提供一种两步法ph调控合成气发酵产乙醇性能的方法

7.本发明的技术方案是:两步法ph调控合成气发酵产乙醇性能的方法,其特征在于:包括如下步骤:

8.步骤一:将厌氧发酵瓶内的培养基经过严格除氧后,将产乙酸混合菌种按照一定的体积比接种至已严格除氧的含有培养基的厌氧发酵瓶内。

9.步骤二:根据产乙酸混菌快速生长对ph的要求,设定厌氧发酵瓶内培养液的ph值,

并通过实时测量及反馈装置调节保持恒定ph,以促进产乙酸菌的生长,使产乙酸菌进入快速富集生物质阶段。

10.步骤三:向厌氧发酵瓶内连续通入含co、co2以及h2的合成气作为发酵的气体底物,待菌种生长到稳定期富集足够多的生物质后,根据菌种快速产醇对ph的要求,将厌氧发酵瓶内培养液ph调控至合适范围内并保持恒定,进入产乙酸混菌的快速产醇阶段,以实现快速富集生物质-产醇,提高合成气发酵产乙醇性能的目的。

11.本发明根据产乙酸混菌快速生长和代谢乙醇对ph的不同要求,对培养液的ph进行有针对性的两阶段调节。在接种后调控培养液ph为乙酸菌快速生长阶段的最适ph值,以促进产乙酸菌的生长,实现快速富集生物质,在细菌生长至稳定期后,根据其代谢乙醇的最适合ph值对培养液ph值进行调控,此时细胞进入缓慢生长状态,但仍具有产生溶剂的代谢活性。而合适的ph值会减少流向细胞的电子和碳流,并增加乙醇的产量。本发明不但在进行菌种接种后快速富集生物质,更可在菌种生至长稳定期后,增加乙醇产量。本发明利用产乙酸混菌,通过两步ph法调控气体发酵产乙醇的方法对我国碳中和具有较好的意义。

12.根据本发明所述的两步法ph调控合成气发酵产乙醇性能的方法的优选方案,对厌氧发酵瓶内培养基进行严格除氧的方法包括但不限于采用热力除氧、化学除氧、真空除氧。

13.根据本发明所述的两步法ph调控合成气发酵产乙醇性能的方法的优选方案,所述的ph值实时测量及反馈装置调节装置包括但不限于ph自动控制仪、自动滴定仪。

14.根据本发明所述的两步法ph调控合成气发酵产乙醇性能的方法的优选方案,步骤二、三中的恒定ph值根据细菌生长及产乙醇特性而浮动。

15.本发明所述两步法ph调控合成气发酵产乙醇性能的方法的有益效果是:本发明根据产乙酸混菌快速生长和代谢乙醇对ph的不同要求,对培养液的ph进行有针对性的两阶段调节,在接种后调控培养液ph为快速生长阶段的最适ph值,以促进产乙酸菌的生长,实现快速富集生物质,在细菌生长至稳定期后,根据其代谢乙醇的最适ph值对培养液ph值进行调控,此时细胞进入缓慢生长状态,但仍具有产生溶剂的代谢活性,并增加乙醇的产量;本发明不但在进行菌种接种后快速富集生物质,更可在菌种生至长稳定期后,增加乙醇产量;可广泛应用在节能减排、环境治理、清洁能源生产等领域。

附图说明

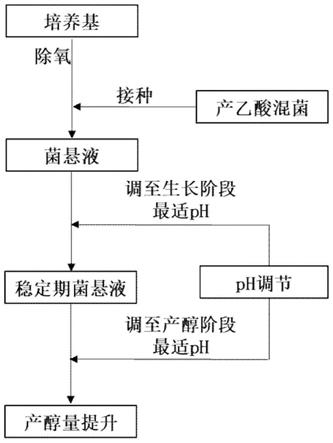

16.图1是本发明所述的两步法ph调控合成气发酵产乙醇性能的方法流程示意图。

17.图2是本发明所述的两步法ph调控合成气发酵产乙醇性能的方法的技术原理示意图

具体实施方式

18.下面结合试验例及具体实施方式对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明内容所实现的技术均属于本发明的范围。

19.参见图1和图2,利用两步法ph调控合成气发酵产乙醇性能的方法,包括如下步骤:

20.步骤一:将厌氧发酵瓶内的培养基经过严格除氧后,将产乙酸混合菌种按照一定的体积比接种至已严格除氧的含有培养基的厌氧发酵瓶内。

21.步骤二:根据产乙酸混菌快速生长对ph的要求,设定厌氧发酵瓶内培养液的ph值,并通过实时测量及反馈装置调节保持恒定ph,以促进产乙酸菌的生长,使产乙酸菌进入快速富集生物质阶段。

22.步骤三:向厌氧发酵瓶内连续通入含co、co2以及h2的合成气作为发酵的气体底物,待菌种生长到稳定期富集足够多的生物质后,根据菌种快速产醇对ph的要求,将厌氧发酵瓶内培养液ph调控至合适范围内并保持恒定,产乙酸混菌进入快速产醇阶段。

23.在具体实施例中,对厌氧发酵瓶内培养基进行严格除氧的方法包括但不限于采用热力除氧、化学除氧。

24.ph实时测量及反馈装置调节装置包括但不限于ph自动控制仪、自动滴定仪。

25.步骤二、三中的恒定ph值根据细菌生长及产乙醇特性而浮动。

26.实施例1

27.两步法ph调控含co/co2气体发酵产乙醇性能的方法,包括如下步骤:

28.步骤一:向pbm培养基中添加0.6g/l半胱氨酸以排除培养基内溶解的氧气,将从兔粪中富集得到的产乙酸混合菌种按10%的体积比接种至含有pbm培养基的厌氧发酵瓶内。

29.步骤二:将厌氧发酵瓶连结到多通道ph在线测量及反馈调节自动控制仪,设置发酵瓶初始ph为7.0并用浓度为1mol/l的naoh溶液和1mol/l的hcl溶液作为自动调节ph的酸碱溶液,每10分钟进行一次调节,保证溶液ph值始终处于目标值

±

0.1范围以内。

30.步骤三:向厌氧发酵瓶中连续通入20%co2、15%co、40%h2和25%n2合成气,培养至第12天后进入稳定期,此时菌群密度od

600

=1.29。

31.步骤四:将厌氧发酵瓶内培养液的ph调控至恒定为6.0,发酵至第14天后,乙醇浓度达到5.85g/l。

32.实施例2

33.两步法ph调控含co/co2气体发酵产乙醇性能的方法,包括如下步骤:

34.步骤一:向pbm培养基中添加0.6g/l半胱氨酸以排除培养基内溶解的氧气,将从兔粪中富集得到的产乙酸混合菌种按10%的体积比接种至含有pbm培养基的厌氧发酵瓶内。

35.步骤二:将厌氧发酵瓶连结到多通道ph在线测量及反馈调节自动控制仪,设置发酵瓶初始ph为7.0并用浓度为1mol/l的naoh溶液和1mol/l的hcl溶液作为自动调节ph的酸碱溶液,每10分钟进行一次调节,保证溶液ph值始终处于目标值

±

0.1范围以内。

36.步骤三:向厌氧发酵瓶中连续通入20%co2、15%co、40%h2和25%n2的合成气,培养至第6天,此时菌群密度od

600

=0.62。

37.步骤四:将厌氧发酵瓶内培养液的ph调控至恒定为6.0,发酵至第14天后,乙醇浓度达到4.64g/l。

38.对比例1

39.步骤一:向pbm培养基中添加0.6g/l半胱氨酸以排除培养基内溶解的氧气,将从兔粪中富集得到的产乙酸混合菌种按10%的体积比接种至含有pbm培养基的厌氧发酵瓶内。

40.步骤二:将厌氧发酵瓶连结到多通道ph在线测量及反馈调节自动控制仪,设置发酵瓶初始ph为7.0并用浓度为1mol/l的naoh溶液和1mol/l的hcl溶液作为自动调节ph的酸碱溶液,每10分钟进行一次调节,保证溶液ph值始终处于目标值

±

0.1范围以内。

41.步骤三:向厌氧发酵瓶中连续通入合成气(20%co2、15%co、40%h2和25%n2),培

养至第14天后,此时菌群密度od

600

=1.25,乙醇浓度为1.62g/l。

42.对比例2

43.步骤一:向pbm培养基中添加0.6g/l半胱氨酸以排除培养基内溶解的氧气,将从兔粪中富集得到的产乙酸混合菌种按10%的体积比接种至含有pbm培养基的厌氧发酵瓶内。

44.步骤二:设置发酵瓶内培养液的初始ph为7.0。

45.步骤三:向厌氧发酵瓶中连续通入合成气(20%co2、15%co、40%h2和25%n2),培养至第14天后,此时菌群密度od

600

=0.98,乙醇浓度为1.32g/l。

46.与保持发酵液ph恒定为7.0相比,利用两步法ph调控,代谢产物中乙醇浓度提升了72.31%;与调节制发酵液初始ph为7.0相比,利用两步法ph调控,代谢产物中乙醇浓度提升了77.44%。

47.以上所述仅为本发明的优选实施例,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1