1.本发明涉及制药技术领域,具体涉及一种细菌截留试验装置及试验方法。

背景技术:2.依据《药品生产质量管理规范(2010年修订)》的内容要求,药品生产企业需要对除菌过滤系统的过滤器本身性能和过滤工艺进行验证。过滤器本身的验证主要有过滤器生产厂家负责完成,包括完整性测试、生物安全测试、流速测试等。而过滤工艺验证则由过滤器生产者或第三方实验室完成,需保证验证内容覆盖实际生产过程中操作参数和允许的极值。

3.细菌截留试验属于过滤工艺验证的一部分,目的是模拟实际生产过滤工艺中的最差条件,过滤含有一定量挑战微生物的产品溶液或者产品替代溶液,以确认除菌过滤器的微生物截留能力。

4.美国fda 的《通过无菌工艺生产的无菌药物的工业指南(2004)》中,在“过滤效率”部分,对除菌过滤器的标准挑战方法有与中国药典一致的规定。美国astm f-838标准,是目前公认的确认和验证液体除菌级过滤器微生物截留效能的标准。该标准使用的细菌截留检测装置在检测膜过滤器的细菌截留能力时无法满足药品生产工艺中的除菌过滤的条件,这些条件包括过滤时间、工艺压差、工艺流速等内容。

5.现有技术中,用于检测除菌过滤器的细菌截留特性的装置以及方法,如astm f-838中使用的装置,不适用于工业生产工艺中的药液滤过时间较长的情况;也不能同时满足过滤时的压差和流速的控制。而传统细菌截留试验采用四联过滤器,其中三联测试三个批次滤膜,另一联做阳性对照滤膜测试,难以保证每一联分配到的药液量一致。如果其中一联滤膜因过滤物堵塞等原因,过滤阻力变大,就会加剧药液分配不均的情况,影响过滤工艺验证结果。

6.因此,针对上述问题,有必要进行深入研究。

技术实现要素:7.本发明的目的在于提供一种细菌截留试验装置及试验方法,能够对多联通路分别控制流速和压力,保证每一联滤过药液量一致,且压力小于规定值,同时能够满足细菌截留试验对过滤时间的验证要求,克服了现有技术的不足。

8.本发明主要是通过如下技术方案实现的:本发明提供了一种细菌截留试验装置,包括:原液罐体、第一蠕动泵、阀门、过滤通路和循环罐体;所述原液罐体、第一蠕动泵、过滤通路、循环罐体通过管路依次连接,所述循环罐体(5)的底部通过管道(11)连接在第一蠕动泵(2)和过滤通路(4)之间,形成连通回路,管道上(11)设置阀门(3);所述过滤通路包括阳性对照组和验证组,所述阳性对照组和验证组连接方式是并联,每组通路上依次串联第二蠕动泵、第一压力表、过滤器、第二压力表、滤膜器。

9.在本发明细菌截留试验装置中,阳性对照组的过滤通路数为1条。

10.进一步地,所述阳性对照组通路上的过滤器孔径为0.45微米。

11.在本发明细菌截留试验装置中,所述验证组的过滤通路数为至少1条,可以是2条,可以是3条或者更多。

12.进一步地,所述验证组通路上的过滤器孔径为0.22微米。

13.在本发明细菌截留试验装置中,所述阳性对照组、验证组通路上的滤膜器孔径为0.45微米。

14.本发明还提供了一种利用上述细菌截留试验装置进行过滤工艺验证的方法,包括以下步骤:(1)将各过滤通路对应孔径滤膜贴于过滤器内,阳性对照组通路贴0.45微米滤膜,验证组通路贴0.22微米滤膜,滤膜器均贴0.45微米滤膜,将进口和出口用灭菌纸包裹住;(2)将过滤组件(包含原液罐体、过滤器、滤膜器和连接用耐高温软管)在121℃高压蒸汽灭菌30min后,在洁净环境中组装截留装置;(3)将适量无菌生理盐水加入原液罐体中,打开第一蠕动泵和一条验证组过滤通路上的第二蠕动泵,根据生产线流速换算后调节流速,控制压力不超过2bar;(4)过滤后打开该过滤通路滤膜器,取出滤膜,贴于胰酪大豆胨琼脂培养基平板上,于电热恒温培养箱中30~35℃培养2天,作为阴性对照;(5)重新在该过滤通路滤膜器内贴入一张0.45微米滤膜;(6)将适量药液加入原液罐体中,并搅拌;(7)打开第一蠕动泵和第二蠕动泵,根据生产线流速换算后调节第二蠕动泵流速,控制压力不超过2bar,并将第一蠕动泵流速调节至第二蠕动泵流速的总和;(8)将适量工作菌液分三次加入原液罐体中,根据生产线使用时长循环过滤适当时长,关闭所有蠕动泵;(9)无菌操作,打开各个滤膜器,取出滤膜,分别贴于胰酪大豆胨琼脂培养基平板上,于电热恒温培养箱中30~35℃培养,并分别于72小时和7天观察平板并计数细菌生长量。

15.本发明有益效果:(1)本发明提供的细菌截留试验装置克服了现有技术的缺陷,能够对多联通路分别控制流速和压力,保证每一联通路滤过药液量一致,且压力小于规定值,在滤膜验证时,过滤体积更加准确;(2)该装置能够对每一通路单独验证,多联通路间不存在互相干扰;(3)该装置可以循环过滤,在细菌截留试验验证过程中,过滤时间能达到或超过工艺过程的过滤时间,满足中度以上抑菌药液的验证的要求。

附图说明

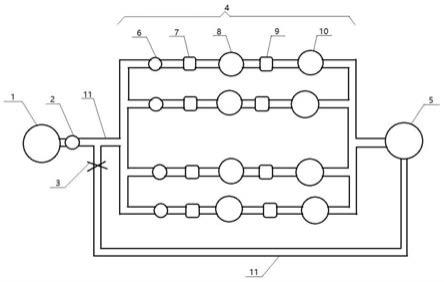

16.图1为本发明实施例1细菌截留实验装置的结构示意图。

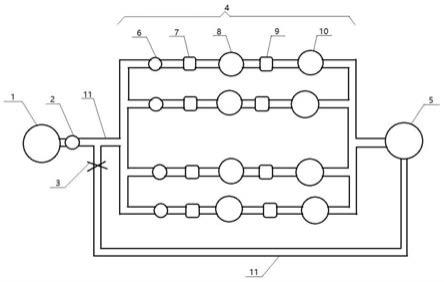

17.图2为本发明实施例2细菌截留实验装置的结构示意图。

18.图中:1-原液罐体,2-第一蠕动泵,3-阀门,4-过滤通路,4a-阳性对照组过滤通路,4b-验证组过滤通路,5-循环罐体,6-第二蠕动泵,6a-阳性对照组第二蠕动泵,6b-验证组第二蠕动泵,7-第一压力表,7a-阳性对照组第一压力表,7b-验证组第一压力表,8-过滤器,

8a-阳性对照组0.45μm过滤器,8b-验证组0.22μm过滤器,9-第二压力表,9a-阳性对照组第二压力表,9b-验证组第二压力表,10-滤膜器,10a-阳性对照组滤膜器,10b-验证组滤膜器,11-管道。

具体实施方式

19.下面结合具体实施例和附图,进一步阐述本发明。应理解这些实施例仅用于说明本发明而不用于限制本发明的保护范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本技术所附权利要求所限定的范围。

20.实施例1:一种细菌截留试验装置,如图1所示:包括原液罐体1、第一蠕动泵2、阀门3、过滤通路4和循环罐体5;所述原液罐体1、第一蠕动泵2、过滤通路4、循环罐体5通过管路依次连接,所述循环罐体5的底部通过管道11连接在第一蠕动泵2和过滤通路4之间,形成连通回路,以实现循环过滤,管道上11设置阀门3;所述过滤通路4包括阳性对照组和验证组,所述阳性对照组和验证组连接方式是并联,每组通路上依次串联第二蠕动泵6、第一压力表7、过滤器8、第二压力表9和滤膜器10。

21.该装置过滤通路4包括阳性对照组过滤通路4a和验证组过滤通路4b。阳性对照组的过滤通路数为1条,通路上依次串联阳性对照组第二蠕动泵6a、阳性对照组第一压力表7a、阳性对照组过滤器8a、阳性对照组第二压力表9a、阳性对照组滤膜器10a;阳性对照组上的过滤器8a孔径为0.45微米。验证组的过滤通路数为1条,通路上依次串联验证组第二蠕动泵6b、验证组第一压力表7b、验证组过滤器8b、验证组第二压力表9b、验证组滤膜器10b;验证组上的过滤器8b孔径为0.22微米。阳性对照组和验证组连接方式是并联。阳性对照组、验证组通过滤路上的滤膜器10孔径为0.45微米。

22.原液罐体为不锈钢材质,可耐腐蚀耐高压,用于存储并放置药液。第一蠕动泵和第二蠕动泵用于调控药液的流速,实现每一联过滤通路滤过药液量一致,且压力小于规定值。第一压力表和第二压力表用于检测和监控通路压力。过滤器用于截留药液中的细菌,当过滤器处于有效工作状态时,验证组的0.22μm过滤器能够完全将药液中的全部细菌截留在滤膜上,经过管道从过滤器中流出的药液中不含有细菌;阳性对照组的0.45μm过滤器不能将药液中的全部细菌截留在滤膜上,经过管道从过滤器中流出的药液中含有细菌。随后,药液经过滤膜器,滤膜器用于阻截未被过滤器截留的细菌。过滤后,对滤膜器的滤膜上是否阻滞细菌进行检测,即进行缺陷假单胞菌特征性鉴别试验。如果在滤膜上检测到有细菌时,则表明待检测的验证组过滤器无法满足除菌级的要求;如果在滤膜上未检测到细菌时,则表明待检测的验证组过滤器为除菌级过滤器。阳性对照组滤膜器的滤膜上应检测到有试验细菌,以此作为阳性对照。循环罐体用于收集并存储经滤膜器过滤后的药液。在蠕动泵的作用下,药液自原液罐体流出,通过管道和过滤通路,流经滤膜器之后,输送至循环罐体,并经管道和阀门循环回过滤通路前,与原液罐体流出的药液混合,实现循环过滤。

23.利用该装置进行过滤工艺验证的具体试验过程如下:(1)将各过滤通路对应孔径滤膜贴于过滤器内,阳性对照组通路贴0.45微米滤膜,验证组通路贴0.22微米滤膜,滤膜器均贴0.45微米滤膜,将进口和出口用灭菌纸包裹住;

(2)将过滤组件(包含原液罐体、过滤器、滤膜器和连接用耐高温软管)在121℃高压蒸汽灭菌30min后,在洁净环境中组装截留装置;(3)将500ml无菌生理盐水加入原液罐体中,打开第一蠕动泵和一条验证组过滤通路上的第二蠕动泵,根据生产线流速换算后调节流速,控制压力不超过2bar;(4)过滤后打开该过滤通路滤膜器,取出滤膜,贴于胰酪大豆胨琼脂培养基平板上,于电热恒温培养箱中30~35℃培养2天,作为阴性对照;(5)重新在该过滤通路滤膜器内贴入一张0.45微米滤膜;(6)将2l药液加入原液罐体中,并搅拌;(7)打开第一蠕动泵和第二蠕动泵,根据生产线流速换算后调节第二蠕动泵流速,控制压力不超过2bar,并将第一蠕动泵流速调节至第二蠕动泵流速的总和;(8)将100ml工作菌液分三次加入原液罐体中,根据生产线使用时长循环过滤适当时长,关闭所有蠕动泵;(9)无菌操作,打开各个滤膜器,取出滤膜,分别贴于胰酪大豆胨琼脂培养基平板上,于电热恒温培养箱中30~35℃培养,并分别于72小时和7天观察平板并计数细菌生长量。

24.实施例2:一种细菌截留试验装置,如图2所示:包括原液罐体1、第一蠕动泵2、阀门3、过滤通路4和循环罐体5;所述原液罐体1、第一蠕动泵2、过滤通路4、循环罐体5通过管路依次连接,所述循环罐体5的底部通过管道11连接在第一蠕动泵2和过滤通路4之间,形成连通回路,以实现循环过滤,管道上11设置阀门3;所述过滤通路4包括阳性对照组和验证组,所述阳性对照组和验证组连接方式是并联,每组通路上依次串联第二蠕动泵6、第一压力表7、过滤器8、第二压力表9和滤膜器10。

25.该装置过滤通路包括阳性对照组和验证组。阳性对照组的过滤通路数为1条;阳性对照组上的过滤器孔径为0.45微米。验证组的过滤通路数为3条;验证组上的过滤器孔径为0.22微米。阳性对照组和验证组连接方式是并联。阳性对照组、验证组通过滤路上的滤膜器10孔径为0.45微米。

26.原液罐体为不锈钢材质,可耐腐蚀耐高压,用于存储并放置药液。第一蠕动泵和第二蠕动泵用于调控药液的流速,实现每一联过滤通路滤过药液量一致,且压力小于规定值。第一压力表和第二压力表用于检测和监控通路压力。过滤器用于截留药液中的细菌,当过滤器处于有效工作状态时,验证组的0.22μm过滤器能够完全将药液中的全部细菌截留在滤膜上,经过管道从过滤器中流出的药液中不含有细菌;阳性对照组的0.45μm过滤器不能将药液中的全部细菌截留在滤膜上,经过管道从过滤器中流出的药液中含有细菌。随后,药液经过滤膜器,滤膜器用于阻截未被过滤器截留的细菌。过滤后,对滤膜器的滤膜上是否阻滞细菌进行检测,即进行缺陷假单胞菌特征性鉴别试验。如果在滤膜上检测到有细菌时,则表明待检测的验证组过滤器无法满足除菌级的要求;如果在滤膜上未检测到细菌时,则表明待检测的验证组过滤器为除菌级过滤器。阳性对照组滤膜器的滤膜上应检测到有试验细菌,以此作为阳性对照。循环罐体用于收集并存储经滤膜器过滤后的药液。在蠕动泵的作用下,药液自原液罐体流出,通过管道和过滤通路,流经滤膜器之后,输送至循环罐体,并经管道和阀门循环回过滤通路前,与原液罐体流出的药液混合,实现循环过滤。

27.利用该装置进行过滤工艺验证的具体试验过程如下:

(1)将各过滤通路对应孔径滤膜贴于过滤器内,阳性对照组通路贴0.45微米滤膜,验证组通路贴0.22微米滤膜,滤膜器均贴0.45微米滤膜,将进口和出口用灭菌纸包裹住;(2)将过滤组件(包含原液罐体、过滤器、滤膜器和连接用耐高温软管)在121℃高压蒸汽灭菌30min后,在洁净环境中组装截留装置;(3)将500ml无菌生理盐水加入原液罐体中,打开第一蠕动泵和一条验证组过滤通路上的第二蠕动泵,根据生产线流速换算后调节流速,控制压力不超过2bar;(4)过滤后打开该过滤通路滤膜器,取出滤膜,贴于胰酪大豆胨琼脂培养基平板上,于电热恒温培养箱中30~35℃培养2天,作为阴性对照;(5)重新在该过滤通路滤膜器内贴入一张0.45微米滤膜;(6)将2l药液加入原液罐体中,并搅拌;(7)打开第一蠕动泵和第二蠕动泵,根据生产线流速换算后调节第二蠕动泵流速,控制压力不超过2bar,并将第一蠕动泵流速调节至第二蠕动泵流速的总和;(8)将100ml工作菌液分三次加入原液罐体中,根据生产线使用时长循环过滤适当时长,关闭所有蠕动泵;(9)无菌操作,打开各个滤膜器,取出滤膜,分别贴于胰酪大豆胨琼脂培养基平板上,于电热恒温培养箱中30~35℃培养,并分别于72小时和7天观察平板并计数细菌生长量。