一种通用型橡胶地垫的制造方法与流程

1.本发明涉及地垫技术领域,尤其涉及一种通用型橡胶地垫的制造方法。

背景技术:

2.橡胶地垫是由天然橡胶或合成橡胶、和其他成分的高分子材料制成,具有美观大方、柔软、舒适性的优点,申请号为cn201810463091.0的专利公开了一种橡胶地垫的制备方法,本发明的橡胶地垫的制备方法最大程度利用了橡胶材料,避免了大量废料的产生,从而降低橡胶地垫的生产成本。

3.但是该一种橡胶地垫的制备方法也存在一些问题,例如,其经过高压压制而成,内部的气泡少,柔软性受限,弹力差,防撞抗冲击能力差,对使用者的保护能力有限,而且由橡胶颗粒高温压合而成,相互之间粘性差,经过一段时间的使用后表面往往会出现破损脱落,耐磨性差。

技术实现要素:

4.基于背景技术存在气泡少,弹力差,防撞抗冲击能力差,而且经过一段时间的使用后表面往往会出现破损脱落,耐磨性差的问题,本发明提出了一种通用型橡胶地垫的制造方法。

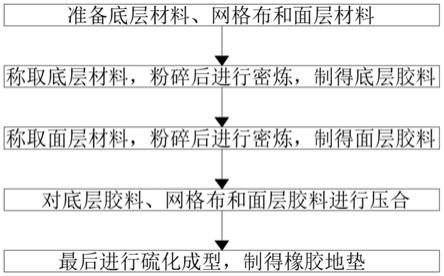

5.本发明提出的一种通用型橡胶地垫的制造方法,包括以下步骤:

6.s1:准备底层材料、网格布和面层材料,底层材料成分包括100份的橡胶颗粒、25份~30份的增强纤维、35份~40份的环氧树脂、10份~15份的乌胶、4份~8份的硫化剂、5份~10份的植物粉末、4份~8份的二醋酸二丁基锡和1.5份~3.5份的氰尿酸三烯丙酯;面层材料成分包括100份的橡胶颗粒、25份~30份的增强纤维、35份~40份的环氧树脂、10份~15份的乌胶、4份~8份的硫化剂、5份~10份的植物粉末、4份~8份的二醋酸二丁基锡、1.5份~3.5份的氰尿酸三烯丙酯、3份~7份的改性剂和5份~9份的辅助剂;

7.s2:按照比例称取底层材料,将橡胶颗粒、增强纤维、环氧树脂、乌胶和植物粉末加入粉碎研磨设备中,然后对其进行混合粉碎,制得的混合物粒径控制在4mm以内,接着将混合物倒入一号密炼机中,进行密炼,然后加入硫化剂、二醋酸二丁基锡和氰尿酸三烯丙酯,继续密炼,制得底层胶料;

8.s3:按照比例称取面层材料,将橡胶颗粒、增强纤维、环氧树脂、乌胶、植物粉末、改性剂和辅助剂加入粉碎研磨设备中,然后对其进行混合粉碎,制得的混合物粒径控制在4mm以内,接着将混合物倒入二号密炼机中,进行密炼,然后加入硫化剂、二醋酸二丁基锡和氰尿酸三烯丙酯,继续密炼,制得面层胶料;

9.s4:将底层胶料摊铺在加压模具中,随后将网格布铺设在底层胶料的顶部,再将表层胶料铺设在网格布的顶部,然后启动模具的压辊对内部的材料进行加压,制得橡胶地垫半成品;

10.s5:将橡胶地垫半成品加入平板硫化机中进行加压硫化,最后经过卸压发泡、修剪

和切割,制得通用型橡胶地垫。

11.优选地,所述在s1中,植物粉末包括大豆粉、花生粉和油菜秸秆粉,植物粉末成分的份量为25%的大豆粉、20%的花生粉和55%的高油秸秆粉,高油秸秆粉可以选用油菜秸秆、稻壳、玉米秆和棉花秆中的一种,植物粉末需要过100目筛。

12.优选地,所述在s1中,增强纤维包括聚酯纤维、聚四氟乙烯纤维、芳香族聚酰胺纤维和聚酰亚胺纤维,增强纤维成分的份量为30%的聚酯纤维、25%的聚四氟乙烯纤维、25%的芳香族聚酰胺纤维和20%的聚酰亚胺纤维,增强纤维的长度控制在3mm~6mm。

13.优选地,所述在s1中,改性剂包括纳米蒙脱石粉、马来酸系单体、高级脂肪酸金属皂盐混合物和炭黑,改性剂成分的份量为35%的纳米蒙脱石粉、30%的马来酸系单体、15%的高级脂肪酸金属皂盐混合物和20%的炭黑。

14.优选地,所述在s1中,辅助剂包括偶氮二甲酰胺、碳酸氢钠、氧化锌和尿素脂,辅助剂成分的份量为30%的偶氮二甲酰胺、30%的碳酸氢钠、20%的氧化锌和20%的尿素脂。

15.优选地,所述在s1中,网格布可以选用尼龙网、橡胶纤维纺织的橡胶网、聚酯纤维网中的一种。

16.优选地,所述在s2中,密炼的温度控制在130℃~150℃,密炼的时间控制在10分钟~15分钟。

17.优选地,所述在s3中,密炼的温度控制在145℃~175℃,密炼的时间控制在10分钟~15分钟。

18.优选地,所述在s4中,加压的压强控制在4mpa~8mpa,压辊的温度控制在150℃~160℃。

19.优选地,所述在s5中,硫化的压强控制在8mpa~15mpa,硫化的温度控制在155℃~185℃。

20.本发明的有益效果:

21.本发明在材料的内部添加了辅助剂,利用偶氮二甲酰胺、碳酸氢钠、氧化锌和尿素脂可以在橡胶地垫的表层形成大量的气泡,增强橡胶地垫的柔软性,提升冲击吸收能力,而且采用改性剂中的纳米蒙脱石粉、马来酸系单体、高级脂肪酸金属皂盐混合物和炭黑对橡胶进行改善,利用增强纤维中的聚酯纤维、聚四氟乙烯纤维、芳香族聚酰胺纤维和聚酰亚胺纤维增强橡胶材料之间的连接,利用环氧树脂、二醋酸二丁基锡和氰尿酸三烯丙酯刺激橡胶材料,从而提升橡胶材料的耐磨性,降低橡胶地垫的磨损,延长橡胶地垫的使用寿命。

附图说明

22.图1为本发明提出的工作流程图;

23.图2为本发明提出的橡胶地垫剖面图。

具体实施方式

24.下面结合具体实施例对本发明作进一步解说。

25.参照图1-2,实施例一

26.本实施例中提出了一种通用型橡胶地垫的制造方法,包括以下步骤:

27.s1:准备底层材料、网格布和面层材料,底层材料成分包括100份的橡胶颗粒、30份

的增强纤维、40份的环氧树脂、15份的乌胶、8份的硫化剂、10份的植物粉末、8份的二醋酸二丁基锡和3.5份的氰尿酸三烯丙酯;面层材料成分包括100份的橡胶颗粒30份的增强纤维、40份的环氧树脂、15份的乌胶、8份的硫化剂、10份的植物粉末、8份的二醋酸二丁基锡、3.5份的氰尿酸三烯丙酯、7份的改性剂和9份的辅助剂,植物粉末包括大豆粉、花生粉和油菜秸秆粉,植物粉末成分的份量为25%的大豆粉、20%的花生粉和55%的高油秸秆粉,高油秸秆粉可以选用油菜秸秆、稻壳、玉米秆和棉花秆中的一种,植物粉末需要过100目筛,增强纤维包括聚酯纤维、聚四氟乙烯纤维、芳香族聚酰胺纤维和聚酰亚胺纤维,增强纤维成分的份量为30%的聚酯纤维、25%的聚四氟乙烯纤维、25%的芳香族聚酰胺纤维和20%的聚酰亚胺纤维,增强纤维的长度控制在3mm~6mm,改性剂包括纳米蒙脱石粉、马来酸系单体、高级脂肪酸金属皂盐混合物和炭黑,改性剂成分的份量为35%的纳米蒙脱石粉、30%的马来酸系单体、15%的高级脂肪酸金属皂盐混合物和20%的炭黑,辅助剂包括偶氮二甲酰胺、碳酸氢钠、氧化锌和尿素脂,辅助剂成分的份量为30%的偶氮二甲酰胺、30%的碳酸氢钠、20%的氧化锌和20%的尿素脂,网格布可以选用尼龙网、橡胶纤维纺织的橡胶网、聚酯纤维网中的一种;

28.s2:按照比例称取底层材料,将橡胶颗粒、增强纤维、环氧树脂、乌胶和植物粉末加入粉碎研磨设备中,然后对其进行混合粉碎,制得的混合物粒径控制在4mm以内,接着将混合物倒入一号密炼机中,进行密炼,密炼的温度控制在130℃~150℃,密炼的时间控制在10分钟~15分钟,然后加入硫化剂、二醋酸二丁基锡和氰尿酸三烯丙酯,继续密炼,制得底层胶料;

29.s3:按照比例称取面层材料,将橡胶颗粒、增强纤维、环氧树脂、乌胶、植物粉末、改性剂和辅助剂加入粉碎研磨设备中,然后对其进行混合粉碎,制得的混合物粒径控制在4mm以内,接着将混合物倒入二号密炼机中,进行密炼,密炼的温度控制在145℃~175℃,密炼的时间控制在10分钟~15分钟,然后加入硫化剂、二醋酸二丁基锡和氰尿酸三烯丙酯,继续密炼,制得面层胶料;

30.s4:将底层胶料摊铺在加压模具中,随后将网格布铺设在底层胶料的顶部,再将表层胶料铺设在网格布的顶部,然后启动模具的压辊对内部的材料进行加压,加压的压强控制在4mpa~8mpa,压辊的温度控制在150℃~160℃,制得橡胶地垫半成品;

31.s5:将橡胶地垫半成品加入平板硫化机中进行加压硫化,硫化的压强控制在8mpa~15mpa,硫化的温度控制在155℃~185℃,最后经过卸压发泡、修剪和切割,制得通用型橡胶地垫。

32.参照图1-2,实施例二

33.本实施例中提出了一种通用型橡胶地垫的制造方法,包括以下步骤:

34.s1:准备底层材料、网格布和面层材料,底层材料成分包括100份的橡胶颗粒、29份的增强纤维、39份的环氧树脂、15份的乌胶、8份的硫化剂、10份的植物粉末、7份的二醋酸二丁基锡和3.0份的氰尿酸三烯丙酯;面层材料成分包括100份的橡胶颗粒、29份的增强纤维、39份的环氧树脂、15份的乌胶、8份的硫化剂、10份的植物粉末、7份的二醋酸二丁基锡、3.0份的氰尿酸三烯丙酯、6份的改性剂和8份的辅助剂,植物粉末包括大豆粉、花生粉和油菜秸秆粉,植物粉末成分的份量为25%的大豆粉、20%的花生粉和55%的高油秸秆粉,高油秸秆粉可以选用油菜秸秆、稻壳、玉米秆和棉花秆中的一种,植物粉末需要过100目筛,增强纤维

包括聚酯纤维、聚四氟乙烯纤维、芳香族聚酰胺纤维和聚酰亚胺纤维,增强纤维成分的份量为30%的聚酯纤维、25%的聚四氟乙烯纤维、25%的芳香族聚酰胺纤维和20%的聚酰亚胺纤维,增强纤维的长度控制在3mm~6mm,改性剂包括纳米蒙脱石粉、马来酸系单体、高级脂肪酸金属皂盐混合物和炭黑,改性剂成分的份量为35%的纳米蒙脱石粉、30%的马来酸系单体、15%的高级脂肪酸金属皂盐混合物和20%的炭黑,辅助剂包括偶氮二甲酰胺、碳酸氢钠、氧化锌和尿素脂,辅助剂成分的份量为30%的偶氮二甲酰胺、30%的碳酸氢钠、20%的氧化锌和20%的尿素脂,网格布可以选用尼龙网、橡胶纤维纺织的橡胶网、聚酯纤维网中的一种;

35.s2:按照比例称取底层材料,将橡胶颗粒、增强纤维、环氧树脂、乌胶和植物粉末加入粉碎研磨设备中,然后对其进行混合粉碎,制得的混合物粒径控制在4mm以内,接着将混合物倒入一号密炼机中,进行密炼,密炼的温度控制在130℃~150℃,密炼的时间控制在10分钟~15分钟,然后加入硫化剂、二醋酸二丁基锡和氰尿酸三烯丙酯,继续密炼,制得底层胶料;

36.s3:按照比例称取面层材料,将橡胶颗粒、增强纤维、环氧树脂、乌胶、植物粉末、改性剂和辅助剂加入粉碎研磨设备中,然后对其进行混合粉碎,制得的混合物粒径控制在4mm以内,接着将混合物倒入二号密炼机中,进行密炼,密炼的温度控制在145℃~175℃,密炼的时间控制在10分钟~15分钟,然后加入硫化剂、二醋酸二丁基锡和氰尿酸三烯丙酯,继续密炼,制得面层胶料;

37.s4:将底层胶料摊铺在加压模具中,随后将网格布铺设在底层胶料的顶部,再将表层胶料铺设在网格布的顶部,然后启动模具的压辊对内部的材料进行加压,加压的压强控制在4mpa~8mpa,压辊的温度控制在150℃~160℃,制得橡胶地垫半成品;

38.s5:将橡胶地垫半成品加入平板硫化机中进行加压硫化,硫化的压强控制在8mpa~15mpa,硫化的温度控制在155℃~185℃,最后经过卸压发泡、修剪和切割,制得通用型橡胶地垫。

39.参照图1-2,实施例三

40.本实施例中提出了一种通用型橡胶地垫的制造方法,包括以下步骤:

41.s1:准备底层材料、网格布和面层材料,底层材料成分包括100份的橡胶颗粒、27份的增强纤维、37份的环氧树脂、13份的乌胶、7份的硫化剂、8份的植物粉末、6份的二醋酸二丁基锡和2.5份的氰尿酸三烯丙酯;面层材料成分包括100份的橡胶颗粒、27份的增强纤维、37份的环氧树脂、13份的乌胶、7份的硫化剂、8份的植物粉末、6份的二醋酸二丁基锡、2.5份的氰尿酸三烯丙酯、6份的改性剂和7份的辅助剂,植物粉末包括大豆粉、花生粉和油菜秸秆粉,植物粉末成分的份量为25%的大豆粉、20%的花生粉和55%的高油秸秆粉,高油秸秆粉可以选用油菜秸秆、稻壳、玉米秆和棉花秆中的一种,植物粉末需要过100目筛,增强纤维包括聚酯纤维、聚四氟乙烯纤维、芳香族聚酰胺纤维和聚酰亚胺纤维,增强纤维成分的份量为30%的聚酯纤维、25%的聚四氟乙烯纤维、25%的芳香族聚酰胺纤维和20%的聚酰亚胺纤维,增强纤维的长度控制在3mm~6mm,改性剂包括纳米蒙脱石粉、马来酸系单体、高级脂肪酸金属皂盐混合物和炭黑,改性剂成分的份量为35%的纳米蒙脱石粉、30%的马来酸系单体、15%的高级脂肪酸金属皂盐混合物和20%的炭黑,辅助剂包括偶氮二甲酰胺、碳酸氢钠、氧化锌和尿素脂,辅助剂成分的份量为30%的偶氮二甲酰胺、30%的碳酸氢钠、20%的

氧化锌和20%的尿素脂,网格布可以选用尼龙网、橡胶纤维纺织的橡胶网、聚酯纤维网中的一种;

42.s2:按照比例称取底层材料,将橡胶颗粒、增强纤维、环氧树脂、乌胶和植物粉末加入粉碎研磨设备中,然后对其进行混合粉碎,制得的混合物粒径控制在4mm以内,接着将混合物倒入一号密炼机中,进行密炼,密炼的温度控制在130℃~150℃,密炼的时间控制在10分钟~15分钟,然后加入硫化剂、二醋酸二丁基锡和氰尿酸三烯丙酯,继续密炼,制得底层胶料;

43.s3:按照比例称取面层材料,将橡胶颗粒、增强纤维、环氧树脂、乌胶、植物粉末、改性剂和辅助剂加入粉碎研磨设备中,然后对其进行混合粉碎,制得的混合物粒径控制在4mm以内,接着将混合物倒入二号密炼机中,进行密炼,密炼的温度控制在145℃~175℃,密炼的时间控制在10分钟~15分钟,然后加入硫化剂、二醋酸二丁基锡和氰尿酸三烯丙酯,继续密炼,制得面层胶料;

44.s4:将底层胶料摊铺在加压模具中,随后将网格布铺设在底层胶料的顶部,再将表层胶料铺设在网格布的顶部,然后启动模具的压辊对内部的材料进行加压,加压的压强控制在4mpa~8mpa,压辊的温度控制在150℃~160℃,制得橡胶地垫半成品;

45.s5:将橡胶地垫半成品加入平板硫化机中进行加压硫化,硫化的压强控制在8mpa~15mpa,硫化的温度控制在155℃~185℃,最后经过卸压发泡、修剪和切割,制得通用型橡胶地垫。

46.参照图1-2,实施例四

47.本实施例中提出了一种通用型橡胶地垫的制造方法,包括以下步骤:

48.s1:准备底层材料、网格布和面层材料,底层材料成分包括100份的橡胶颗粒、26份的增强纤维、36份的环氧树脂、13份的乌胶、8份的硫化剂、6份的植物粉末、5份的二醋酸二丁基锡和2.0份的氰尿酸三烯丙酯;面层材料成分包括100份的橡胶颗粒、26份的增强纤维、36份的环氧树脂、13份的乌胶、8份的硫化剂、6份的植物粉末、5份的二醋酸二丁基锡、2.0份的氰尿酸三烯丙酯、4份的改性剂和6份的辅助剂,植物粉末包括大豆粉、花生粉和油菜秸秆粉,植物粉末成分的份量为25%的大豆粉、20%的花生粉和55%的高油秸秆粉,高油秸秆粉可以选用油菜秸秆、稻壳、玉米秆和棉花秆中的一种,植物粉末需要过100目筛,增强纤维包括聚酯纤维、聚四氟乙烯纤维、芳香族聚酰胺纤维和聚酰亚胺纤维,增强纤维成分的份量为30%的聚酯纤维、25%的聚四氟乙烯纤维、25%的芳香族聚酰胺纤维和20%的聚酰亚胺纤维,增强纤维的长度控制在3mm~6mm,改性剂包括纳米蒙脱石粉、马来酸系单体、高级脂肪酸金属皂盐混合物和炭黑,改性剂成分的份量为35%的纳米蒙脱石粉、30%的马来酸系单体、15%的高级脂肪酸金属皂盐混合物和20%的炭黑,辅助剂包括偶氮二甲酰胺、碳酸氢钠、氧化锌和尿素脂,辅助剂成分的份量为30%的偶氮二甲酰胺、30%的碳酸氢钠、20%的氧化锌和20%的尿素脂,网格布可以选用尼龙网、橡胶纤维纺织的橡胶网、聚酯纤维网中的一种;

49.s2:按照比例称取底层材料,将橡胶颗粒、增强纤维、环氧树脂、乌胶和植物粉末加入粉碎研磨设备中,然后对其进行混合粉碎,制得的混合物粒径控制在4mm以内,接着将混合物倒入一号密炼机中,进行密炼,密炼的温度控制在130℃~150℃,密炼的时间控制在10分钟~15分钟,然后加入硫化剂、二醋酸二丁基锡和氰尿酸三烯丙酯,继续密炼,制得底层

胶料;

50.s3:按照比例称取面层材料,将橡胶颗粒、增强纤维、环氧树脂、乌胶、植物粉末、改性剂和辅助剂加入粉碎研磨设备中,然后对其进行混合粉碎,制得的混合物粒径控制在4mm以内,接着将混合物倒入二号密炼机中,进行密炼,密炼的温度控制在145℃~175℃,密炼的时间控制在10分钟~15分钟,然后加入硫化剂、二醋酸二丁基锡和氰尿酸三烯丙酯,继续密炼,制得面层胶料;

51.s4:将底层胶料摊铺在加压模具中,随后将网格布铺设在底层胶料的顶部,再将表层胶料铺设在网格布的顶部,然后启动模具的压辊对内部的材料进行加压,加压的压强控制在4mpa~8mpa,压辊的温度控制在150℃~160℃,制得橡胶地垫半成品;

52.s5:将橡胶地垫半成品加入平板硫化机中进行加压硫化,硫化的压强控制在8mpa~15mpa,硫化的温度控制在155℃~185℃,最后经过卸压发泡、修剪和切割,制得通用型橡胶地垫。

53.参照图1-2,实施例五

54.本实施例中提出了一种通用型橡胶地垫的制造方法,包括以下步骤:

55.s1:准备底层材料、网格布和面层材料,底层材料成分包括100份的橡胶颗粒、25份的增强纤维、35份的环氧树脂、15份的乌胶、6份的硫化剂、7份的植物粉末、4份的二醋酸二丁基锡和1.5份的氰尿酸三烯丙酯;面层材料成分包括100份的橡胶颗粒、25份的增强纤维、35份的环氧树脂、15份的乌胶、6份的硫化剂、7份的植物粉末、4份的二醋酸二丁基锡、1.5份的氰尿酸三烯丙酯、3份的改性剂和5份的辅助剂,植物粉末包括大豆粉、花生粉和油菜秸秆粉,植物粉末成分的份量为25%的大豆粉、20%的花生粉和55%的高油秸秆粉,高油秸秆粉可以选用油菜秸秆、稻壳、玉米秆和棉花秆中的一种,植物粉末需要过100目筛,增强纤维包括聚酯纤维、聚四氟乙烯纤维、芳香族聚酰胺纤维和聚酰亚胺纤维,增强纤维成分的份量为30%的聚酯纤维、25%的聚四氟乙烯纤维、25%的芳香族聚酰胺纤维和20%的聚酰亚胺纤维,增强纤维的长度控制在3mm~6mm,改性剂包括纳米蒙脱石粉、马来酸系单体、高级脂肪酸金属皂盐混合物和炭黑,改性剂成分的份量为35%的纳米蒙脱石粉、30%的马来酸系单体、15%的高级脂肪酸金属皂盐混合物和20%的炭黑,辅助剂包括偶氮二甲酰胺、碳酸氢钠、氧化锌和尿素脂,辅助剂成分的份量为30%的偶氮二甲酰胺、30%的碳酸氢钠、20%的氧化锌和20%的尿素脂,网格布可以选用尼龙网、橡胶纤维纺织的橡胶网、聚酯纤维网中的一种;

56.s2:按照比例称取底层材料,将橡胶颗粒、增强纤维、环氧树脂、乌胶和植物粉末加入粉碎研磨设备中,然后对其进行混合粉碎,制得的混合物粒径控制在4mm以内,接着将混合物倒入一号密炼机中,进行密炼,密炼的温度控制在130℃~150℃,密炼的时间控制在10分钟~15分钟,然后加入硫化剂、二醋酸二丁基锡和氰尿酸三烯丙酯,继续密炼,制得底层胶料;

57.s3:按照比例称取面层材料,将橡胶颗粒、增强纤维、环氧树脂、乌胶、植物粉末、改性剂和辅助剂加入粉碎研磨设备中,然后对其进行混合粉碎,制得的混合物粒径控制在4mm以内,接着将混合物倒入二号密炼机中,进行密炼,密炼的温度控制在145℃~175℃,密炼的时间控制在10分钟~15分钟,然后加入硫化剂、二醋酸二丁基锡和氰尿酸三烯丙酯,继续密炼,制得面层胶料;

58.s4:将底层胶料摊铺在加压模具中,随后将网格布铺设在底层胶料的顶部,再将表层胶料铺设在网格布的顶部,然后启动模具的压辊对内部的材料进行加压,加压的压强控制在4mpa~8mpa,压辊的温度控制在150℃~160℃,制得橡胶地垫半成品;

59.s5:将橡胶地垫半成品加入平板硫化机中进行加压硫化,硫化的压强控制在8mpa~15mpa,硫化的温度控制在155℃~185℃,最后经过卸压发泡、修剪和切割,制得通用型橡胶地垫。

60.对比常规的橡胶地垫与实施例一至五制得的橡胶地垫,实施例一至五制得的橡胶地垫如下表:

[0061][0062]

由上述表格可知,本发明制得的橡胶地垫的抗冲击能力、耐磨性具有明显提高,且实施二为最佳实施例。

[0063]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1