一种超疏水导电皮革及其制备方法

1.本发明属于智能型皮革制品和柔性电子皮肤技术领域,涉及一种超疏水导电皮革及其制备方法。

背景技术:

2.皮肤作为人体的表层覆盖物,为保护内部器官提供物理屏障,且具有感知温度、振动、压力等外界环境刺激的神经网络。电子皮肤是模仿人类皮肤功能的人造皮肤。近年来,受到自主人工智能、医疗诊断和仿生假肢等的推动,开发能够理解、模拟甚至超越人类皮肤的电子皮肤已成为研究的热点。

3.皮革是一种源于动物皮肤的传统天然材料,继承了皮肤的复杂结构,这使其成为制造高性能电子皮肤的潜在候选材料。电子皮肤的主要功能是感知外界刺激,然后将外界刺激转化为模拟电子信号,而传统皮革虽具有类似皮肤的弹性,但其传感能力处于被剥夺状态。因此,为了恢复皮革原有的感知能力,良好的导电性能对于皮革基电子皮肤是必不可少的。碳化钛纳米片作为一种新兴的二维材料,具有导电性高、机械性能优异及制造成本可控等诸多优点,因此在储能设备、电磁屏蔽和传感器等领域有着广泛的应用。

4.此外,在实际应用中,含水、微生物或酸/碱/盐等的恶劣环境会干扰皮革基电子皮肤在工作过程中的稳定性,导致不稳定的电导率和电子传感,从而缩短皮革基电子皮肤的使用寿命。

技术实现要素:

5.本发明的目的在于克服上述现有技术中,皮革基电子皮肤在恶劣环境中的电导率和电子传感都不稳定的缺点,提供一种超疏水导电皮革及其制备方法。

6.为了达到上述目的,本发明采用以下技术方案予以实现:

7.一种超疏水导电皮革的制备方法,包括如下步骤:

8.步骤1)制备聚苯乙烯微球;

9.步骤2)将聚苯乙烯微球、去离子水和碳化钛溶液混合,反应后依次进行洗涤和干燥,得到聚苯乙烯@碳化钛微球;

10.步骤3)将聚苯乙烯@碳化钛微球加入刻蚀剂中进行刻蚀,刻蚀后依次进行洗涤干燥,得到两亲性碳化钛纳米片;

11.步骤4)将两亲性碳化钛纳米片与去离子水混合,得到两亲性碳化钛纳米片分散液,然后以皮革为过滤器,对两亲性碳化钛纳米片分散液进行抽滤,烘干后得到超疏水导电皮革。

12.优选地,步骤1)中,聚苯乙烯微球的制备方法为:

13.配制聚乙烯吡咯烷酮溶液,将聚乙烯吡咯烷酮溶液、苯乙烯和偶氮二异丁腈混合,加热反应后,将反应产物依次进行离心、洗涤和干燥,得到聚苯乙烯微球。

14.优选地,聚乙烯吡咯烷酮溶液中,溶剂为无水乙醇和去离子水的混合溶液,无水乙

醇和去离子水的体积比为(75~95):(5~25);

15.聚乙烯吡咯烷酮与溶剂的投料比为(2.3~3.5)g:(80~120)ml;

16.聚乙烯吡咯烷酮、苯乙烯与偶氮二异丁腈的质量比为(2.3~3.5):(10~18):(0.15~0.25)。

17.优选地,加热反应的条件为:温度70~85℃,时间10~20h;

18.加热反应前,聚乙烯吡咯烷酮溶液、苯乙烯和偶氮二异丁腈混合搅拌30~50min;

19.干燥的条件为:真空环境,温度30~60℃,时间4~8h。

20.优选地,步骤2)中,聚苯乙烯微球、去离子水和碳化钛溶液混合时的投料比为(0.25~0.45)g:(80~150)ml:(150~230)ml;

21.碳化钛溶液的浓度为0.8~1.3mg/ml。

22.优选地,步骤3)中,刻蚀剂为四氢呋喃、甲苯、n’n

’‑

二甲基甲酰胺、氯仿、二氯甲烷、丙酮中的任意一种。

23.聚苯乙烯@碳化钛微球与刻蚀剂的投料比为(0.3~0.6)g:(30~60)ml。

24.优选地,步骤2)中,首先将聚苯乙烯微球和去离子水混合超声20~40min,之后向其中加入碳化钛溶液,室温下搅拌4~8h,之后于30~60℃真空干燥4~8h;

25.步骤3)中,聚苯乙烯@碳化钛微球与刻蚀剂混合的反应条件为:温度35~55℃,时间为20~40h,之后于30~60℃真空干燥4~8h;

26.步骤4)中,烘干条件为:真空环境,温度40~70℃,时间6~10h。

27.优选地,两亲性碳化钛纳米片分散液中,两亲性碳化钛纳米片与去离子水的投料比为(20~40)mg:20ml;

28.两亲性碳化钛纳米片分散液在皮革表面的上浆率为0.2~0.5mg/cm2。

29.一种基于所述制备方法得到的超疏水导电皮革,超疏水导电皮革的水接触角为159~163

°

;电阻率为140~160ω/sq。

30.与现有技术相比,本发明具有以下有益效果:

31.本发明公开了一种超疏水导电皮革的制备方法,采用分散聚合法,制备带正电的聚苯乙烯微球;以聚苯乙烯微球为模板,通过正负电荷间的静电吸引作用,在其表面包覆带负电的碳化钛纳米片,利用刻蚀剂对模板进行部分去除,得到两亲性碳化钛纳米片,以皮革为过滤器对两亲性碳化钛纳米片分散液进行过滤,烘干后即得到超疏水导电皮革。本发明采用模板法和后续的溶解过程制备一侧为亲水碳化钛、另一侧为疏水残余聚苯乙烯链段的两亲性碳化钛纳米片。其中,碳化钛纳米片具有优良的导电性、高的比表面积、亲水性表面及丰富的表面含氧官能团等优点,为两亲性碳化钛纳米片提供亲水侧和导电性;而聚苯乙烯微球作为模板,与碳化钛纳米片的一侧紧密结合,在后续的模板去除过程中,球形结构遭到破坏,残留的聚苯乙烯链段选择性地接枝在碳化钛纳米片的一侧,并为两亲性碳化钛纳米片提供疏水性,最终实现两亲性碳化钛纳米片亲/疏水性能。采用本发明制备方法所得的两亲性碳化钛纳米片尺寸在几百纳米至数微米,方块电阻约为2.26ω/sq,同时,与原始碳化钛纳米片相比,其能够稳定分布在油/水乳液界面,且具有一定的乳化性能,证明了两亲性碳化钛纳米片的亲/疏水性能。制备工艺简单,易于实现,且制备装置易于搭建,成本较低,适合工业上大规模使用。本发明中超疏水导电皮革的制造过程简单、易于实现,制备装置易于搭建、成本较低、通用、可扩展,且与传统皮革工业的制革和染色工艺非常匹配。

32.进一步地,聚苯乙烯微球与碳化钛纳米片的配料比决定了碳化钛纳米片在聚苯乙烯微球表面的吸附层数。两者间适当的比例是碳化钛纳米片以单层的形式均匀吸附在聚苯乙烯微球表面的关键,因为只有最内层的碳化钛纳米片完全固定在聚苯乙烯微球表面,从而在后续的模板溶解过程中形成两亲性结构。而过量的碳化钛纳米片会在聚苯乙烯微球表面重叠,模板去除后,只能形成完全亲水的碳化钛纳米片。

33.进一步地,以四氢呋喃、甲苯、n’n

’‑

二甲基甲酰胺、氯仿、二氯甲烷或丙酮为刻蚀剂,刻蚀过程的反应条件决定了两亲性碳化钛纳米片的疏水性能。适当的刻蚀条件是保证两亲性碳化钛纳米片形成并具有超疏水效果的关键。当刻蚀程度不足时,聚苯乙烯微球仍为球状,导致表面的碳化钛层无法分离。而过度的刻蚀会导致选择性接枝在碳化钛纳米片一侧的聚苯乙烯链段被过度去除,从而影响两亲性碳化钛纳米片的超疏水性能。

34.本发明还公开了一种超疏水导电皮革,是基于上述方法制备得到的。该两亲性碳化钛纳米片一侧为亲水的碳化钛、另一侧为疏水的残余聚苯乙烯链段,将其与皮革复合,两亲性碳化钛纳米片的亲疏水作用力驱使其以亲水端朝下、疏水端朝上的方式在皮革表面定向排布,相互接触的碳化钛纳米片为皮革提供导电性能,其上的疏水链段为皮革提供超疏水所需的低表面能,两者协同作用,同步实现皮革制品的疏水和导电性能。与原始皮革相比,采用本发明制备方法所得超疏水导电皮革的方块电阻降低至140.28ω/sq,连入到闭合回路中可使灯泡发光,水接触角提高至161.3

°

。通过合理的设计,皮革可以被再利用,甚至具有超越真实皮肤的特性,这为多功能电子皮肤的实现提供了一个新的平台。

附图说明

35.图1为实施例1中制备的两亲性碳化钛纳米片的tem照片(a)及ft

‑

ir图谱(b)。

36.图2为原始碳化钛纳米片(a)及实施例1中制备的两亲性碳化钛纳米片(b)稳定油/水乳液的外观照片(油相:苯乙烯;水相:罗丹明b水溶液;油相:水相=1:7w/w)。

37.图3为原始皮革(a)及实施例1中制备的超疏水导电皮革(b)的外观照片。

38.图4为原始皮革(a)及实施例1中制备的超疏水导电皮革(b)的水接触角。

39.图5为原始皮革(a)及实施例1中制备的超疏水导电皮革(b)连入闭合电路中的照片。

具体实施方式

40.下面结合附图对本发明做进一步详细描述:

41.为避免电子传感干扰和延长使用寿命,在皮革基电子皮肤表面构筑超疏水结构是抵抗液体干扰的理想选择。

42.实施例1

43.一种两亲性碳化钛纳米片的制备方法,包括如下步骤:

44.(1)将2.5g聚乙烯吡咯烷酮溶解于75ml无水乙醇和21ml去离子水的混合液中,在室温下于130rpm搅拌,随后在氮气环境下向其中加入12g苯乙烯和0.19g偶氮二异丁腈,搅拌35min,于85℃保温反应17h,将产物离心、洗涤,于45℃真空干燥5h,获得聚苯乙烯微球。

45.(2)将0.32g聚苯乙烯微球加入120ml去离子水中,超声分散22min,随后向其中加入165ml浓度为1.1mg/ml的碳化钛水分散液,在室温下于400rpm搅拌5h,将产物离心、洗涤,

于30℃真空干燥5h,得到聚苯乙烯@碳化钛微球。

46.(3)将0.4g聚苯乙烯@碳化钛微球加入35ml四氢呋喃中,于51℃、410rpm磁力搅拌35h,将产物离心、洗涤,于35℃真空干燥6h,获得两亲性碳化钛纳米片。

47.基于此制备超疏水导电皮革:

48.(4)将25mg两亲性碳化钛纳米片加入20ml去离子水中,超声分散26min,随后以皮革为过滤器,对两亲性碳化钛纳米片的分散液进行抽滤,两亲性碳化钛纳米片的上浆量为0.3mg/cm2,于47℃真空干燥10h,得到超疏水导电皮革。

49.实施例2

50.一种两亲性碳化钛纳米片的制备方法,包括如下步骤:

51.(1)将3.3g聚乙烯吡咯烷酮溶解于82ml无水乙醇和10ml去离子水的混合液中,在室温下于100rpm搅拌,随后在氮气环境下向其中加入18g苯乙烯和0.15g偶氮二异丁腈,搅拌50min,于81℃保温反应20h,将产物离心、洗涤,于50℃真空干燥4h,获得聚苯乙烯微球。

52.(2)将0.25g聚苯乙烯微球加入150ml去离子水中,超声分散34min,随后向其中加入190ml浓度为0.9mg/ml的碳化钛水分散液,在室温下于310rpm搅拌8h,将产物离心、洗涤,于55℃真空干燥7h,得到聚苯乙烯@碳化钛微球。

53.(3)将0.3g聚苯乙烯@碳化钛微球加入60ml n’n

’‑

二甲基甲酰胺中,于35℃、500rpm磁力搅拌26h,将产物离心、洗涤,于60℃真空干燥5h,获得两亲性碳化钛纳米片。

54.基于此制备超疏水导电皮革:

55.(4)将32mg两亲性碳化钛纳米片加入20ml去离子水中,超声分散30min,随后以皮革为过滤器,对两亲性碳化钛纳米片的分散液进行抽滤,两亲性碳化钛纳米片的上浆量为0.2mg/cm2,于58℃真空干燥8h,得到超疏水导电皮革。

56.实施例3

57.一种两亲性碳化钛纳米片的制备方法,包括如下步骤:

58.(1)将2.7g聚乙烯吡咯烷酮溶解于78ml无水乙醇和25ml去离子水的混合液中,在室温下于140rpm搅拌,随后在氮气环境下向其中加入15g苯乙烯和0.20g偶氮二异丁腈,搅拌40min,于70℃保温反应13h,将产物离心、洗涤,于30℃真空干燥6h,获得聚苯乙烯微球。

59.(2)将0.43g聚苯乙烯微球加入80ml去离子水中,超声分散40min,随后向其中加入220ml浓度为1.2mg/ml的碳化钛水分散液,在室温下于370rpm搅拌6h,将产物离心、洗涤,于50℃真空干燥8h,得到聚苯乙烯@碳化钛微球。

60.(3)将0.5g聚苯乙烯@碳化钛微球加入45ml丙酮中,于55℃、260rpm磁力搅拌37h,将产物离心、洗涤,于55℃真空干燥7h,获得两亲性碳化钛纳米片。

61.基于此制备超疏水导电皮革:

62.(4)将40mg两亲性碳化钛纳米片加入20ml去离子水中,超声分散18min,随后以皮革为过滤器,对两亲性碳化钛纳米片的分散液进行抽滤,两亲性碳化钛纳米片的上浆量为0.5mg/cm2,于63℃真空干燥6h,得到超疏水导电皮革。

63.实施例4

64.一种两亲性碳化钛纳米片的制备方法,包括如下步骤:

65.(1)将3.5g聚乙烯吡咯烷酮溶解于90ml无水乙醇和5ml去离子水的混合液中,在室温下于120rpm搅拌,随后在氮气环境下向其中加入10g苯乙烯和0.25g偶氮二异丁腈,搅拌

45min,于78℃保温反应10h,将产物离心、洗涤,于35℃真空干燥8h,获得聚苯乙烯微球。

66.(2)将0.29g聚苯乙烯微球加入135ml去离子水中,超声分散37min,随后向其中加入180ml浓度为0.8mg/ml的碳化钛水分散液,在室温下于330rpm搅拌6h,将产物离心、洗涤,于60℃真空干燥6h,得到聚苯乙烯@碳化钛微球。

67.(3)将0.4g聚苯乙烯@碳化钛微球加入55ml甲苯中,于37℃、450rpm磁力搅拌40h,将产物离心、洗涤,于40℃真空干燥8h,获得两亲性碳化钛纳米片。

68.基于此制备超疏水导电皮革:

69.(4)将20mg两亲性碳化钛纳米片加入20ml去离子水中,超声分散27min,随后以皮革为过滤器,对两亲性碳化钛纳米片的分散液进行抽滤,两亲性碳化钛纳米片的上浆量为0.2mg/cm2,于40℃真空干燥9h,得到超疏水导电皮革。

70.实施例5

71.一种两亲性碳化钛纳米片的制备方法,包括如下步骤:

72.(1)将2.3g聚乙烯吡咯烷酮溶解于83ml无水乙醇和18ml去离子水的混合液中,在室温下于170rpm搅拌,随后在氮气环境下向其中加入14g苯乙烯和0.23g偶氮二异丁腈,搅拌30min,于83℃保温反应18h,将产物离心、洗涤,于55℃真空干燥7h,获得聚苯乙烯微球。

73.(2)将0.45g聚苯乙烯微球加入115ml去离子水中,超声分散20min,随后向其中加入150ml浓度为1.0mg/ml的碳化钛水分散液,在室温下于230rpm搅拌4h,将产物离心、洗涤,于35℃真空干燥5h,得到聚苯乙烯@碳化钛微球。

74.(3)将0.5g聚苯乙烯@碳化钛微球加入30ml二氯甲烷中,于50℃、420rpm磁力搅拌32h,将产物离心、洗涤,于45℃真空干燥4h,获得两亲性碳化钛纳米片。

75.基于此制备超疏水导电皮革:

76.(4)将29mg两亲性碳化钛纳米片加入20ml去离子水中,超声分散22min,随后以皮革为过滤器,对两亲性碳化钛纳米片的分散液进行抽滤,两亲性碳化钛纳米片的上浆量为0.4mg/cm2,于45℃真空干燥7h,得到超疏水导电皮革。

77.实施例6

78.一种两亲性碳化钛纳米片的制备方法,包括如下步骤:

79.(1)将3.0g聚乙烯吡咯烷酮溶解于95ml无水乙醇和10ml去离子水的混合液中,在室温下于110rpm搅拌,随后在氮气环境下向其中加入17g苯乙烯和0.18g偶氮二异丁腈,搅拌40min,于75℃保温反应15h,将产物离心、洗涤,于60℃真空干燥6h,获得聚苯乙烯微球。

80.(2)将0.33g聚苯乙烯微球加入90ml去离子水中,超声分散32min,随后向其中加入230ml浓度为1.3mg/ml的碳化钛水分散液,在室温下于200rpm搅拌5h,将产物离心、洗涤,于40℃真空干燥4h,得到聚苯乙烯@碳化钛微球。

81.(3)将0.6g聚苯乙烯@碳化钛微球加入40ml氯仿中,于40℃、250rpm磁力搅拌20h,将产物离心、洗涤,于30℃真空干燥5h,获得两亲性碳化钛纳米片。

82.基于此制备超疏水导电皮革:

83.(4)将35mg两亲性碳化钛纳米片加入20ml去离子水中,超声分散15min,随后以皮革为过滤器,对两亲性碳化钛纳米片的分散液进行抽滤,两亲性碳化钛纳米片的上浆量为0.3mg/cm2,于70℃真空干燥8h,得到超疏水导电皮革。

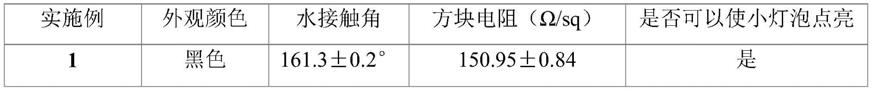

84.对上述实施例制备的超疏水导电皮革进行疏水性和导电性的研究,结果如表1所

示。

85.表1各实施例制备的超疏水导电皮革的疏水性能和导电性能

[0086][0087][0088]

从表1中可以看出,本发明制备的超疏水导电皮革具有优异的超疏水性能,其与水的接触角均大于150

°

,且导电性能良好,均可点亮小灯泡。

[0089]

以实施例1为例,其所制备的两亲性碳化钛纳米片的tem照片见图1(a)所示,可以清晰地看到分布均匀的碳化钛纳米片,且碳化钛纳米片上有点状分布的聚苯乙烯链段,图1(b)为两亲性碳化钛纳米片的ft

‑

ir图谱,可以看出原始碳化钛纳米片在600~500cm

‑1处具有明显的特征峰,对应于ti

‑

o键;而本发明实施例1所制备的两亲性碳化钛纳米片在1448、1490和1597cm

‑1处的c=c伸缩振动以及3026和3066cm

‑1处的c

‑

h伸缩振动说明了苯环的存在,696和754cm

‑1处的c

‑

h弯曲振动说明苯环为单取代,结合2850和2922cm

‑1处的

‑

ch2‑

伸缩振动,均表明两亲性碳化钛纳米片表面带有聚苯乙烯链段。图2为原始碳化钛纳米片和实施例1中制备的两亲性碳化钛纳米片稳定油/水乳液的照片,可以看出在原始碳化钛纳米片稳定的油/水乳液中,乳化前后油/水两相间均存在明显的界线,且原始碳化钛纳米片始终分布在水相中,这主要由碳化钛纳米片的亲水性表面及丰富的表面含氧官能团所致;而在两亲性碳化钛纳米片稳定的油/水乳液中,其主要分布于油/水界面处,且经过乳化可形成水包油乳液,这说明两亲性碳化钛纳米片具有类似表面活性剂的亲/疏水性能,碳化钛纳米片一侧的聚苯乙烯链段为两亲性碳化钛纳米片提供疏水性,最终实现两亲性碳化钛纳米片亲/疏水性能。图3为原始皮革(a)及实施例1中制备的超疏水导电皮革(b)的外观照片,可以看到超疏水导电皮革由于表面覆盖有大量的碳化钛纳米片,因此其外观较原始皮革明显变黑。图4为原始皮革(a)及实施例1中制备的超疏水导电皮革(b)的水接触角,可以看到水滴在超疏水导电皮革表面的接触角明显大于在原始皮革表面,表明本发明的制备方法可以显著提升皮革的疏水性能。图5为原始皮革(a)及实施例1中制备的超疏水导电皮革(b)连入闭合电路中的照片,可以看到原始皮革并不能点亮小灯泡,但经本发明制备的超疏水导电皮革可点亮小灯泡,表明其具有优异的导电性能。

[0090]

需要说明的是,本发明实施例中使用的皮革为牛皮、羊皮、猪皮等任意一种皮革。

[0091]

综上所述,本发明涉及一种基于两亲性碳化钛纳米片构筑超疏水导电皮革的方法,以皮革为过滤器,对两亲性碳化钛纳米片的水分散液进行抽滤,制备超疏水导电皮革。即本发明通过简单的抽滤过程制备超疏水导电皮革。两亲性碳化钛纳米片的亲疏水作用力驱使其以亲水端朝下、疏水端朝上的方式在皮革表面定向排布,相互接触的碳化钛纳米片为皮革提供导电性能,其上的疏水链段为皮革提供超疏水所需的低表面能,两者协同作用,

同步实现皮革制品的疏水和导电性能。即本发明将碳化钛与皮革复合,可赋予皮革良好的导电性能,以恢复皮革原有的感知能力,甚至使其具有超越真实皮肤的性能。

[0092]

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1