一种涂布成型式tpu薄膜及其漆面保护膜的制备及应用

技术领域

1.本发明涉及漆面保护膜技术领域,特别是一种涂布成型式tpu薄膜及其漆面保护膜的制备及应用。

背景技术:2.tpu具有卓越的高张力、高拉力、强韧和耐老化的特性,是一种成熟的环保材料。目前,tpu已广泛应用于医疗卫生、电子电器、工业及体育等方面,其具有其它塑料材料所无法比拟的强度高、韧性好、耐磨、耐寒、耐油、耐水、耐老化、耐气候等特性,同时他具有高防水性透湿性、防风、防寒、抗菌、防霉、保暖、抗紫外线以及能量释放等许多优异的功能。

3.热塑性聚氨酯弹性体tpu按分子结构可分为聚酯型和聚醚型两种,按加工方式可分为注塑级、挤出级、吹塑级等。

4.目前tpu薄膜主要加工方式包括吹塑法、流延法、压延法。其中吹膜法和流延法加工tpu薄膜最为常见。但由于工艺限制,所生产的tpu膜层厚度不均,无法满足光学膜的膜面要求。压延法所生产的tpu膜层厚度均匀,各项性能指标也均高于前两种生产方法,但由于前期设备投资远高于前两种方法,令投资者望而却步。因此需开发出一种制造简便,性能优秀的tpu膜生产工艺。

技术实现要素:5.针对上述现有技术中存在的不足,本发明提供了一种涂布成型式tpu薄膜及其漆面保护膜的制备及应用,主要通过tpu合成时直接利用涂布设备将tpu预混料直接涂布成型,待反应完成后直接成型tpu薄膜基材,省去了tpu颗粒再次成型加工过程,极大地简化缩短了制造过程,减少了生产成本。

6.为实现上述目的,本发明提供如下技术方案:一种涂布成型式tpu薄膜的制备工艺包含以下步骤:将异氰酸酯溶解于溶剂中,所使用的溶剂为乙酸乙酯,加入大分子乙二醇使反应时间延长,再加入扩链剂,流平剂,消泡剂以搅拌机450r/min的速度搅拌至少30分钟制备成tpu预涂料,将tpu预涂料输送至高精涂布头,在pet离型保护膜的离型面均匀涂布,形成一层厚度均匀的tpu膜层;通过传送装置,将涂布好的tpu膜层输送至烘箱,蒸发去多余溶剂,使得单体在高温条件下交联固化形成固态弹性薄膜,最后收卷成型。

7.优选的,所述的tpu预涂料包含以下重量百分比原料:异氰酸酯50%-80%、大分子二元醇20%-50%,扩链剂1%-10%,流平剂0.1-1%,消泡剂0.1-1%。

8.优选的,所述异氰酸酯包含并不限于以下材料的一种或几种:mdi、hdi、ipdi、ndi、h12mdi。

9.优选的,所述扩链剂包含并不限于以下材料的一种或几种:edo、bdo、hdo、deg;优选的,所述大分子二元醇包含并不限于以下材料的一种或几种:己二酸丁酯、聚己内酯pc、聚醚多元醇、ptmeg、聚碳酸脂pc。

10.优选的,所述的pet离型保护膜由pet类硬塑薄膜表面涂布离型剂制得。

11.本发明还提供一种涂布成型式tpu漆面保护膜,所述的涂布成型式tpu漆面保护膜自上而下依次包含pet保护膜、自修复涂层、tpu薄膜、聚氨酯安装胶层和安装胶保护底膜,其制作工艺包含以下步骤:在安装胶保护底膜离型面涂布聚氨酯胶水;经过烘箱溶剂挥发,胶层固化形成聚氨酯安装胶层;经tpu薄膜复合为半成品;将半成品再次涂布,在tpu薄膜面涂布自修复涂层;经过烘箱溶剂挥发胶层固化后复合pet保护膜,最终收卷分切制得涂布成型式tpu漆面保护膜。

12.优选的,所述的安装胶保护底膜为pet类白磨砂基材,厚度50-100μm。

13.与现有技术相比,本发明的有益效果如下:(1)具有卓越的高张力、高拉力、强韧和耐老化的特性,是一种成熟的环保材料。其具有其它塑料材料所无法比拟的强度高、韧性好、耐磨、耐寒、耐油、耐水、耐老化、耐气候等特性,同时他具有高防水性透湿性、防风、防寒、抗菌、防霉、保暖、抗紫外线以及能量释放等许多优异的功能。(2)本发明所制得的涂布成型式tpu漆面保护膜,具有高拉伸率、高强韧性,具有较高的初粘力,优异的持粘力,对不规则漆面有优秀的贴合力和包边性;且保护膜具有优异的抗老化性能,长期的高温高湿、紫外照射环境中,依旧保持良好的柔韧性,无老化黄变,硬化开裂等异常情况,能够有效保护漆面不受损伤;保护膜表面涂布一层记忆自修复涂层,能够自动修复表面擦伤、轻微划伤等。

附图说明

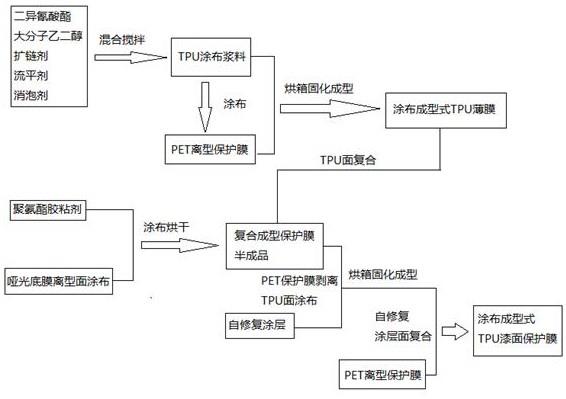

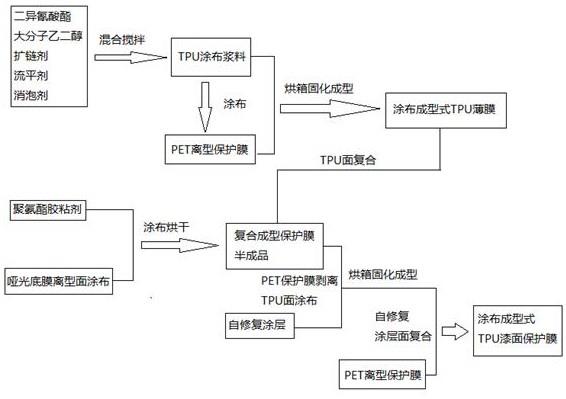

14.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1是本发明的整个生产工艺的流程图。

15.图2是本发明的涂布成型式tpu漆面保护膜结构图。

具体实施方式

16.下面将结合本发明实施例中对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.实施例:请参见上图1,图1是本实施例的整个生产工艺的流程图。如图1所示,本实施例的涂布型tpu薄膜的制作工艺包含以下步骤:s11将二异氰酸酯溶解于溶剂中,加入大分子乙二醇使反应时间延长,再加入扩链剂,流平剂,消泡剂等制备tpu预涂料;s12 执行搅拌程序,详细来说,是以搅拌机450r/min的速度搅拌至少30分钟;s13 执行涂布程序;详细来说,利用持续稳定的供料系统,将物料输送至高精涂布头,在pet离型保护膜的离型面均匀涂布,形成一层厚度均匀的tpu膜层;s14 执行烘干固化程序;通过传送装置,将涂布好的tpu膜层输送至烘箱,蒸发去多余溶剂,使得单体在高温条件下交联固化形成固态弹性薄膜,最后收卷成型。

18.在本实施例中,由于使用单体直接涂布成型式工艺,省去了tpu母粒再次熔融加工过程,极大地节省了生产成本,简化工艺流程,具有较高的经济价值。所使用的高精涂布设

备,保证了膜层整体厚度均匀,利用溶液涂布的自流平效应,使得成型tpu薄膜表面光滑平整,完全能够达到光学级薄膜标准。且tpu未经过拉伸过程的二次加工,一次成型的tpu膜层具有卓越的高张力、高拉力、强韧和耐老化等优秀性能。

19.在本实施例述中tpu预涂料包含以下重量百分比原料:异氰酸酯70%、大分子二元醇20%,扩链剂8%,流平剂1%,消泡剂1%。

20.在本实施例及部分其他实施例中,通过调整大分子二元醇与异氰酸酯的比例,可以调整成型后的tpu硬度,以满足不同产品需求。

21.以下通过性能测试数据对比表检测本实施例所制成的涂布型tpu薄膜的稳定性及可用性。

22.表1通过上表1显示,所制得的涂布成型薄膜具有优秀的力学性能,在保证拉伸率的条件下,还能做到高强度;并且,相较于传统的pvc薄膜具有更好的耐油耐污能力,耐磨能力也更强,增强了薄膜的抗打击性。

23.表2通过测试其剥离力跟老化测试,由上表2可以发现,所制得的涂布成型薄膜不管在初粘还是持粘力上,都比普通pvc类薄膜更好;在老化测试结果上,涂布成型式tpu薄膜更是显示出超强的优势,远远比普通pvc薄膜更优异的抗老化性能,长期的高温高湿、紫外照射环境中,依旧保持良好的柔韧性,无老化黄变,硬化开裂等异常情况,能够有效保护漆面不受损伤。

24.以下介绍将本实施例所制成的涂布成型式tpu漆面保护膜,所述的涂布成型式tpu漆面保护膜自上而下依次包含pet保护膜、自修复涂层、tpu薄膜、聚氨酯安装胶层和安装胶保护底膜,如图2所述,本实施例的涂布成型式tpu漆面保护膜的制作工艺包含以下步骤:s21 混合聚氨酯胶粘剂与溶剂,所使用的溶剂为乙酸乙酯,使用溶剂稀释固化剂

再加入胶水中,添加量1%-5%。调整胶水粘度250-280cps。在此步骤中,是通过500r/min的转速搅拌至少半小时以达到均匀混合的目的。

25.s22 涂布前述溶液,利用持续稳定的供料系统,将物料输送至高精涂布头,在哑光离型底膜的离型面均匀涂布,形成一层厚度均匀的胶水涂层。

26.s23 胶粘剂烘干复合涂布成型式tpu薄膜,通过传送装置,将涂布好的胶粘剂涂层输送至烘箱,蒸发去多余溶剂,并在高温下固化,然后经过复合压辊与前述所制得的涂布成型式tpu薄膜tpu面复合,最后收卷待用。

27.s24 制备自修复涂层大料,所使用的溶剂为乙酸乙酯,使用溶剂稀释固化剂再加入胶水中,添加量1%-20%。调整胶水粘度60-120cps。在此步骤中,是通过500r/min的转速搅拌至少半小时以达到均匀混合的目的。

28.s25 涂布自修复涂层,利用持续稳定的供料系统,将物料输送至高精涂布头,将s23过程所制得的tpu保护膜半成品pet离型保护膜剥离,在tpu面均匀涂布,形成一层厚度均匀的自修复涂层。

29.s26自修复涂层烘干复合pet保护膜,通过传送装置,将涂布好的自修复涂层输送至烘箱,蒸发去多余溶剂,并在高温下固化,然后经过复合压辊与pet保护膜离型面复合,最后收卷成品。

30.s27 规格分切打包,制得的涂布成型式tpu漆面保护膜,经过分切成不同要求规格,打包成品。

31.根据上述实施例所揭露的涂布成型式tpu漆面保护膜的制作工艺,继承了涂布成型式tpu的优良力学性能,各项性能指标均优于市面上常规保护膜性能指标。

32.在本实施例及部分其他实施例中,胶水为聚氨酯胶水。藉此,以达到较佳的黏合效果。

33.根据上述实施例所揭露的涂布成型式tpu漆面保护膜制作工艺,可有效制得性能优异的tpu漆面保护膜。可广泛的应用于各种领域,如汽车膜行业、建筑膜行业等等,具有相当的经济价值。

34.接着,本实施例所使用的与tpu同源的聚氨酯类胶粘剂,与tpu有更好的粘合力,避免残胶。所使用的记忆自修复涂层,应对表面擦伤、轻微划伤等具有快速修复,不留痕迹的优异性能;且耐污性能优秀,对于溶剂型记号笔所残留痕迹,能够轻易擦除。

35.所制成的膜经由测试,表面自修复涂层经过铜刷划伤,伤痕10-20s能能够自动修复,80℃直接秒修。

36.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。