一种高折射率聚碳酸酯及其制备方法和应用与流程

1.本发明涉及聚碳酸酯技术领域,具体涉及一种光学镜头用高折射率聚碳酸酯及其制备方法和应用。

背景技术:

2.手机摄像、安防、车载影像、智能辅助驾驶、vr/ar、器视觉等光学系统中的光学透镜材料目前主要使用光学玻璃或者光学用树脂。与光学玻璃相比,光学用树脂具有可通过注射成型,生产效率高、生产成本低、产量大等优点,因此,越来越多的光学镜头采用光学树脂制造。

3.光学镜头主要用于移动终端,跟随消费升级,消费者对产品性能的需求快速迭代,近年来,光学镜头产品的轻薄短小化成为主流趋势。要想将镜头做的轻薄,主要手段是降低镜片厚度,镜片厚度降低条件下要想保证成像效果,就必须进一步提高树脂材料的折射率,这就要求开发具有更高折射率的光学树脂。

4.专利文献cn104769007a公开了一种含有2,2-双-(2-羟基乙氧基)-1,1-联萘及其衍生物的聚碳酸酯,实施例记载的折射率≤1.668,该专利提供的聚碳酸酯折射率仍然较低。专利文献cn110741030a公开了一种含9,9-双(4-(2-羟基乙氧基)苯基)二萘基芴结构单元的聚碳酸酯,其实施例记载的折射率最高可达1.728,其折射率的提高是由如下结构单元带来的,该结构虽可提高折射率,但该结构单体的合成极其复杂,单体成本极其昂贵,实现大规模产业化具有较大难度。

[0005][0006]

如上所述,随着光学镜头轻薄短小化的发展,对折射率大于1.7的光学树脂的需求将大幅增加,目前技术文献中尚未有提供具备工业化前景的技术和制造方法。

技术实现要素:

[0007]

本发明的目的在于提供一种具有高折射率和高稳定性的热塑性光学聚碳酸酯树脂,该树脂折射率高,可满足光学镜头轻薄化使用要求,且主要单体原料易得,具有工业化前景。

[0008]

本发明的另一目的在于提供这种高折射率聚碳酸酯的制备方法。

[0009]

本发明的再一目的在于提供这种高折射率聚碳酸酯的应用。

[0010]

为实现以上发明目的,本发明采用如下的技术方案:

[0011]

一种聚碳酸酯树脂,包含下述通式(1)所示的结构单元,

[0012][0013]

其中,x表示碳原子数为1~8的亚烷基,r1~r2分别独立地表示氢原子、碳原子数1~20的烷基、碳原子数1~20的烷氧基、碳原子数5~20的环烷基、碳原子数5~20的环烷氧基、碳原子数6~20的芳基或碳原子数6~20的芳氧基、噻吩基中的任一种。

[0014]

在另一个实施方案中,还包含通式(2)和/或通式(3)所示的结构单元。

[0015][0016]

在一个具体的实施方案中,所述聚碳酸酯树脂包含通式(1)、通式(2)和通式(3)所示的结构单元,以通式(1)、通式(2)、通式(3)所示的结构单元的摩尔总量为100mol%计,其中,通式(1)所示的结构单元的摩尔含量为1~99mol%,通式(2)所示的结构单元的摩尔含量为0.5~60mol%,通式(3)所示的结构单元的摩尔含量为0.5~45mol%;优选地,通式(1)所示的结构单元的摩尔含量为15~85mol%,通式(2)所示的结构单元的摩尔含量为10~55mol%,通式(3)所示的结构单元的摩尔含量为5~40mol%。

[0017]

在一个具体的实施方案中,所述聚碳酸酯树脂包含通式(1)和通式(2)所示的结构单元,以通式(1)和通式(2)所示的结构单元的摩尔总量为100mol%计,其中通式(1)所示的结构单元的摩尔含量为10~95mol%,通式(2)所示的结构单元的摩尔含量为5~90mol%;优选地,通式(1)所示的结构单元的摩尔含量为55~65mol%,通式(2)所示的结构单元的摩尔含量为35~45mol%。

[0018]

在一个具体的实施方案中,所述聚碳酸酯树脂包含通式(1)和通式(3)所示的结构单元,以通式(1)和通式(3)所示的结构单元的摩尔总量为100mol%计,其中通式(1)所示的结构单元的摩尔含量为5~90mol%,通式(3)所示的结构单元的摩尔含量为10~95mol%;优选地,通式(1)所示的结构单元的比例为45~60mol%,通式(3)所示的结构单元的比例为40~55mol%。

[0019]

在一个具体的实施方案中,所述聚碳酸酯树脂的折射率为1.65~1.755;优选地,所述聚碳酸酯树脂的重均分子量mw为10000~150000。

[0020]

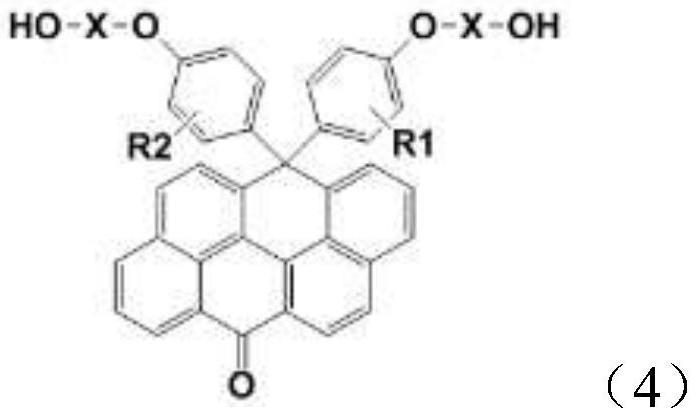

另一方面,前述的聚碳酸酯树脂的制备方法,使用包含结构通式(4)所示的二羟基

化合物与碳酸二酯反应制备得到聚碳酸酯树脂;

[0021][0022]

其中中,x表示碳原子数为1~8的亚烷基,r1~r2分别独立地表示氢原子、碳原子数1~20的烷基、碳原子数1~20的烷氧基、碳原子数5~20的环烷基、碳原子数5~20的环烷氧基、碳原子数6~20的芳基或碳原子数6~20的芳氧基、噻吩基中的任一种。

[0023]

在另一个实施方案中,使用包含结构通式(4)所示的二羟基化合物以及式(5)和/或式(6)的二羟基化合物与碳酸二酯反应制备得到聚碳酸酯树脂。

[0024][0025]

在一个具体的实施方案中,所述碳酸二酯与加入的通式(4)、式(5)或式(6)的二羟基化合物的总和的摩尔比为0.9~1.15:1,优选为0.95~1.10:1,更优选为1.01~1.08:1。

[0026]

再一方面,前述的聚碳酸酯树脂或前述的制备方法制得的聚碳酸酯树脂在光学镜头领域中的应用。

[0027]

与现有技术相比,本发明具有以下的有益效果:

[0028]

本发明的聚碳酸酯树脂,能实现1.74以上的高折射率,为目前公开报道的聚碳酸酯树脂最高折射率,可满足当前光学镜头产品轻薄短小化的需求。

[0029]

使用本发明的聚碳酸酯树脂制得的光学透镜因其高折射率、低阿贝数,可减少镜头镜片数,能够实现轻量化和生产成本的降低化,在光学镜头领域是非常有前景的一种镜片材料。

[0030]

本发明的高折射率聚碳酸酯的制备方法,所用的主要单体通过酮和取代酚直接缩合、醚化反应制备,其制造方法简单,具有工业化前景。而现有专利技术中的单体制备一般是酮和酚缩合、醚化后,再进行取代反应,取代一般都是在酮结构的苯环上,目标产物的选择性低,工业化难度大。

具体实施方式

[0031]

为了更好的理解本发明的技术方案,下面的实施例将对本发明所提供的方法予以进一步的说明,但本发明不限于所列出的实施例,还应包括在本发明的权利要求范围内其他任何公知的改变。

[0032]

一种聚碳酸酯树脂,包含下述通式(1)所示的结构单元:

[0033][0034]

通式(1)中,x表示碳原子数为1~8的亚烷基,例如亚甲基、亚乙基、-ch

2-ch

2-ch

2-、-ch

2-ch

2-ch

2-ch

2-、-ch

2-ch

2-ch

2-ch

2-ch

2-、-ch

2-ch

2-ch

2-ch

2-ch

2-ch

2-、-ch

2-ch

2-ch

2-ch

2-ch

2-ch

2-ch

2-、-ch

2-ch

2-ch

2-ch

2-ch

2-ch

2-ch

2-ch

2-等中的任一种,但不限于此;优选为1~6的亚烷基,更优选为亚甲基、亚乙基、-ch

2-ch

2-ch

2-、-ch

2-ch

2-ch

2-ch

2-中的任一种。其中,r1~r2分别独立地表示氢原子、碳原子数1~20的烷基、碳原子数1~20的烷氧基、碳原子数5~20的环烷基、碳原子数5~20的环烷氧基、碳原子数6~20的芳基或碳原子数6~20的芳氧基、噻吩基中的任一种;优选地,r1~r2分别独立地表示氢原子、碳原子数1~10的烷基、碳原子数1~10的烷氧基、碳原子数5~12的环烷基、碳原子数5~12的环烷氧基、碳原子数6~12的芳基或碳原子数6~12的芳氧基、噻吩基中的任一种;更优选地,r1~r2分别独立地表示甲基、乙基、丙基、丁基、甲氧基、乙氧基、环戊基、环己基、环辛基、环十二烷基、十二氢化萘基、苯基、萘基、苯氧基、萘氧基、噻吩基等中的任一种。

[0035]

在本发明的聚碳酸酯树脂中,所述聚碳酸酯树脂的重均分子量mw为10000~150000,优选为10000~100000,其中,通式(1)的结构单元的重复单元数n通常为大于0的整数(下同)。

[0036]

一个实施方案中,本发明所述的聚碳酸酯,除包含上述通式(1)的结构单元外,还包含下述通式(2)和/或通式(3)所示的结构单元。

[0037][0038][0039]

一个实施方案中,本发明所述聚碳酸酯树脂包括通式(1)~(3)所示的结构单元,其中通式(1)所示的结构单元的比例(摩尔含量,下同)为1~99mol%,通式(2)所示的结构单元的比例为0.5~60mol%,通式(3)所示的结构单元的比例为0.5~45mol%;以通式(1)和通式(3)所示的结构单元的摩尔总量为100mol%计;优选地,通式(1)所示的结构单元的比例为15~85mol%,通式(2)所示的结构单元的比例为10~55mol%,通式(3)所示的结构单元的比例为5~40mol%;以通式(1)、通式(2)、通式(3)所示的结构单元的摩尔总量为100mol%计。

[0040]

一个实施方案中,本发明所述聚碳酸酯树脂包含通式(1)和通式(2)所示的结构单元,其中通式(1)所示的结构单元的比例为10~95mol%,通式(2)所示的结构单元的比例为5~90mol%;以通式(1)和通式(2)所示的结构单元的总量为100mol%计;优选地,通式(1)所示的结构单元的比例为55~65mol%,通式(2)所示的结构单元的比例为35~45mol%;以通式(1)和通式(2)所示的结构单元的摩尔总量为100mol%计。

[0041]

一个实施方案中,本发明所述聚碳酸酯树脂包含通式(1)和通式(3)所示的结构单元,其中通式(1)所示的结构单元的比例为5~90mol%,通式(3)所示的结构单元的比例为10~95mol%;以通式(1)和通式(3)所示的结构单元的摩尔总量为100mol%计。优选地,通式(1)所示的结构单元的比例为45~60mol%,通式(3)所示的结构单元的比例为40~55mol%;以通式(1)和通式(3)所示的结构单元的摩尔总量为100mol%计。

[0042]

本领域技术人员可以理解的是,在不损害发明效果的范围内,在本发明的聚碳酸酯树脂的结构单元中,除了通式(1)以及通式(2)和/或通式(3)的结构单元外,还可以包含其他的结构单元,优选包括15mol%以下,更优选10mol%以下,进一步优选5mol%以下的其他结构单元。

[0043]

本发明所述的通式(1)、通式(2)、通式(3)所示的结构单元以何种形式包含在树脂中并无特别限定。例如,在本发明中,聚碳酸酯树脂可以含有包含通式(1)、通式(2)和通式(3)所示的结构单元的共聚物,也可以是含由各个结构单元构成的均聚物的三元系树脂或二元系树脂;或者也可以是将包含通式(1)和(2)所示的结构单元的共聚物与包含通式(3)所示的结构单元的均聚物掺混而得到的掺混物、或者是包含通式(1)和(2)所示的结构单元的共聚物与包含通式(1)和(3)所示的结构单元的共聚物掺混而得到的掺混物。

[0044]

本发明所述的聚碳酸酯树脂可以包含无规、嵌段和交替共聚结构的任意结构。

[0045]

其中,本发明的聚碳酸酯树脂的重均分子量(mw)为10000~150000,优选的重均分子量(mw)为15000~100000,更优选为30000~85000。当mw小于10000时,成型体变脆,后续加工性能差;当mw大于150000时,熔融粘度升高将导致流动性变差,在熔融状态下难以进行注射成型,成型良率低。

[0046]

本发明所述聚碳酸酯树脂在23℃、波长589nm的折射率(nd)为1.65~1.755,优选为1.660~1.740,更优选为1.670~1.740。本发明的聚碳酸酯树脂的折射率(nd)高,高于现有公开报道的聚碳酸酯树脂折射率,特别适用于光学透镜材料。其中,折射率使用阿贝折射计按照jisk-7142的方法对厚度0.1mm的膜进行测定。

[0047]

本领域技术人员可以理解的是,本发明所述的聚碳酸酯树脂中,还可以根据工艺或产品性能需要添加抗氧化剂、脱模剂、紫外线吸收剂、流动性改良剂、结晶成核剂、增强剂、染料、抗静电剂或者抗菌剂等助剂。

[0048]

本发明所述的聚碳酸酯树脂中还可以含有金属镧、銫、钠、锂、钾、钙、镁、锶、钡中的一种或几种,所述聚碳酸酯树脂中镧、銫、钠、锂、钾、钙、镁、锶、钡中的一种或几种的合计含量为0.01~50ppm,优选0.1~35ppm,更优选1~20ppm;这些金属元素通常是由缩聚反应的催化剂引入的。

[0049]

本发明的另一方面,前述的聚碳酸酯树脂,可以通过使用包含结构通式(4)所示的二羟基化合物与碳酸二酯通过熔融酯交换反应制备而成。

[0050]

具体地,可以通过使用包含结构通式(4)所示的二羟基化合物与碳酸二酯在碱性

化合物催化剂、酯交换催化剂或其两者构成的混合催化剂的存在下、或者在无催化剂的条件下,通过熔融酯交换缩聚法进行反应制备得到包含通式(1)所示结构单元的聚碳酸酯树脂。

[0051][0052]

对应地,通式(4)中,x表示碳原子数为1~8的亚烷基,例如亚甲基、亚乙基、-ch

2-ch

2-ch

2-、-ch

2-ch

2-ch

2-ch

2-、-ch

2-ch

2-ch

2-ch

2-ch

2-、-ch

2-ch

2-ch

2-ch

2-ch

2-ch

2-、-ch

2-ch

2-ch

2-ch

2-ch

2-ch

2-ch

2-、-ch

2-ch

2-ch

2-ch

2-ch

2-ch

2-ch

2-ch

2-等中的任一种,但不限于此;优选为1~6的亚烷基,更优选为亚甲基、亚乙基、-ch

2-ch

2-ch

2-、-ch

2-ch

2-ch

2-ch

2-中的任一种。其中,r1~r2分别独立地表示氢原子、碳原子数1~20的烷基、碳原子数1~20的烷氧基、碳原子数5~20的环烷基、碳原子数5~20的环烷氧基、碳原子数6~20的芳基或碳原子数6~20的芳氧基、噻吩基中的任一种;优选地,r1~r2分别独立地表示氢原子、碳原子数1~10的烷基、碳原子数1~10的烷氧基、碳原子数5~12的环烷基、碳原子数5~12的环烷氧基、碳原子数6~12的芳基或碳原子数6~12的芳氧基、噻吩基中的任一种;更优选地,r1~r2分别独立地表示甲基、乙基、丙基、丁基、甲氧基、乙氧基、环戊基、环己基、环辛基、环十二烷基、十二氢化萘基、苯基、萘基、苯氧基、萘氧基、噻吩基等中的任一种。

[0053]

一个实施方案中,除使用包含结构通式(4)所示的二羟基化合物外,还包括采用(5)和/或(6)的二羟基化合物与碳酸二酯在碱性化合物催化剂、酯交换催化剂或由其双方构成的混合催化剂的存在下、或者在无催化剂的条件下反应,对应制备得到包含通式(1)以及通式(2)和/或通式(3)所示结构单元的聚碳酸酯树脂。

[0054][0055]

优选地,通式(4)所示的二羟基化合物选自下述蒽缔蒽酮衍生物结构n1~n6中的一种或多种。

[0056][0057]

本发明所述的碳酸二酯为碳酸二苯酯、碳酸二甲苯酯、碳酸二甲酯、碳酸二乙酯、碳酸二丁酯、碳酸二环己酯等中的一种或多种,特别优选碳酸二苯酯。

[0058]

所述碳酸二酯与加入的通式(4)、(5)和/或(6)的二羟基化合物总和的摩尔比为0.9~1.15:1,优选0.95~1.10:1,更优选1.01~1.08:1。

[0059]

其中,所述的碱性化合物催化剂为氯化铯、乙酰丙酮镧、氢氧化镁、氢氧化钙、氢氧化锶、氢氧化钡、碳酸氢镁、碳酸氢钙、碳酸氢锶、碳酸氢钡、碳酸镁、碳酸钙、碳酸锶、碳酸钡、乙酸镁、乙酸钙、乙酸锶、乙酸钡、硬脂酸镁、硬脂酸钙、苯甲酸钙、苯基磷酸镁,四甲基氢氧化铵、四乙基氢氧化铵、四丙基氢氧化铵、四丁基氢氧化铵、三甲基苄基氢氧化铵,三乙胺、二甲基苄胺、三苯胺,二乙胺、四甲基硼氢化铵、四丁基硼氢化铵、四丁基四苯硼酸铵、四苯基四苯硼酸铵等中的一种或多种,优选碳酸銫、氯化铯、碳酸氢钠、乙酰丙酮镧、四甲基氢氧化铵中的一种或多种。

[0060]

所述的酯交换催化剂,可以使用乙酸锌、苯甲酸锌、2-乙基己酸锌、氯化锡、乙酸锡、乙酰丙酮锆、氧乙酸锆、四丁氧基锆、乙酸铅等中的一种或多种,优选乙酸锌、乙酰丙酮锆、氯化锡中的一种或多种。

[0061]

本发明所述加入的碱性化合物催化剂和酯交换催化剂的总和与二羟基化合物总和的摩尔比例为1

×

10-8

~1

×

10-3

,优选比例为1

×

10-6

~1

×

10-4

。

[0062]

在本发明的一些优选实施方式中,所述的聚碳酸酯的制备方法包括,将通式(4)、任选的通式(5)和/或通式(6)所示的二羟基化合物、碳酸二酯、催化剂、任选的助剂加入反

应器中,用氮气充分置换反应器内空气3~5次,然后升温使反应器内物料熔融,熔融温度130~250℃,优选150~200℃,该阶段停留时间10~60min,优选30~40min。待物料熔融后,启动搅拌,压力控制10~60kpa(a),升温至酯交换反应温度,酯交换反应温度180~280℃,优选200~250℃,该阶段停留时间30~180min,优选60~90min。然后继续降低压力、升高温度,开始缩聚反应,该阶段系统压力5~1000pa(a),优选50~150pa(a),该阶段反应温度为220~350℃,优选240~300℃,该阶段停留时间5~120min,优选15~30min。反应期间,生成的小分子化合物立即通过蒸馏的方式除去,最终反应器内得到高分子量的聚碳酸酯树脂。

[0063]

本发明所述的掺混物,可通过将聚合得到的不同聚碳酸酯在挤出机、捏合机、混炼机等设备中共混得到,共混工艺可参考现有技术。

[0064]

下面通过更具体的实施例进一步解释说明本发明,但不构成任何的限制。

[0065]

实施例和对比例的主要原料来源如下:

[0066]

原料n1~n6:湖北诺纳科技有限公司;

[0067]

原料(5):湖北鑫红利化工有限公司;

[0068]

原料(6):湖北鑫鸣泰化学有限公司;

[0069]

其它未作特别说明,均为市售常规原料,均从阿拉丁购买得到。

[0070]

实施例和制备例制得的聚碳酸酯树脂的分子量和折射率测试方法如下:

[0071]

1)重均分子量(mw):使用凝胶渗透色谱(gpc),将四氢呋喃作为展开溶剂,使用已知分子量(分子量分布=1)的标准聚苯乙烯制作标准曲线。基于该标准曲线,由gpc的保留时间算出mw。

[0072]

2)折射率(nd):对于由实施例中制得的聚碳酸酯树脂构成的厚度0.1mm膜,使用阿贝折射计,按照jis-k-7142的方法进行测定。

[0073]

实施例1

[0074]

将8.46g(0.015mol)原料n1、13.86g(0.055mol)原料(5)、9.54g(0.03mol)原料(6)、22.042g(0.103mol)碳酸二苯酯、32.58μg(1

×

10-6

mol)碳酸铯放入带有搅拌器和蒸馏装置的200ml四口烧瓶中,氮气置换5次,在氮气气氛101kpa(a)下加热至175℃,开始加热40min后确认原料完全溶解,之后开启搅拌,将压力调节至20kpa(a),同时以每小时60℃的速度升温至220℃,此时,确认作为副产物生成的苯酚开始馏出,维持220℃反应80min,然后以每小时90℃的速度升温至260℃,待温度达到260℃后,1小时内逐步将压力降低至50pa(a),该条件下搅拌反应15min,结束反应。反应结束后,向四口烧瓶中充入氮气恢复至常压,将生成的聚碳酸酯树脂取出,进行性能评测,所得聚碳酸酯测得的物性参数如表1所示。

[0075]

实施例2

[0076]

将77.86g(0.085mol)原料n5、2.52g(0.01mol)原料(5)、1.59g(0.005mol)原料(6)、23.112g(0.108mol)碳酸二苯酯、43.62mg(1

×

10-4

mol)乙酰丙酮镧放入带有搅拌器和蒸馏装置的200ml四口烧瓶中,除此以外,进行与实施例1相同的操作,得到的聚碳酸酯物性参数如表1所示。

[0077]

实施例3

[0078]

将40.8g(0.05mol)原料n3、2.52g(0.01mol)原料(5)、12.72g(0.04mol)原料(6)、22.47g(0.105mol)碳酸二苯酯、325.8μg(1

×

10-5

mol)碳酸铯放入带有搅拌器和蒸馏装置的200ml四口烧瓶中,除此以外,进行与实施例1相同的操作,得到的聚碳酸酯物性参数如表1

所示。

[0079]

实施例4

[0080]

将54.96g(0.06mol)原料n5、16.8g(0.02mol)原料n6、2.52g(0.01mol)原料(5)、3.18g(0.01mol)原料(6)、22.684g(0.106mol)碳酸二苯酯、325.8μg(1

×

10-5

mol)碳酸铯放入带有搅拌器和蒸馏装置的200ml四口烧瓶中,除此以外,进行与实施例1相同的操作,得到的聚碳酸酯物性参数如表1所示。

[0081]

实施例5

[0082]

将21.48g(0.03mol)原料n2、24.84g(0.03mol)原料n4、5.04g(0.02mol)原料(5)、6.36g(0.02mol)原料(6)、21.828g(0.102mol)碳酸二苯酯、3.258mg(1

×

10-4

mol)碳酸铯放入带有搅拌器和蒸馏装置的200ml四口烧瓶中,除此以外,进行与实施例1相同的操作,得到的聚碳酸酯物性参数如表1所示。

[0083]

实施例6

[0084]

将59.54g(0.065mol)原料n5、8.82g(0.035mol)原料(5)、22.47g(0.105mol)碳酸二苯酯、325.8μg(1

×

10-5

mol)碳酸铯放入带有搅拌器和蒸馏装置的200ml四口烧瓶中,除此以外,进行与实施例1相同的操作,得到的聚碳酸酯物性参数如表1所示。

[0085]

实施例7

[0086]

将46.2g(0.055mol)原料n6、11.34g(0.045mol)原料(5)、22.256g(0.104mol)碳酸二苯酯、91.15μg(1

×

10-5

mol)四甲基氢氧化铵放入带有搅拌器和蒸馏装置的200ml四口烧瓶中,除此以外,进行与实施例1相同的操作,得到的聚碳酸酯物性参数如表1所示。

[0087]

实施例8

[0088]

将48.96g(0.06mol)原料n3、10.08g(0.04mol)原料(5)、22.042g(0.103mol)碳酸二苯酯、843.1μg(1

×

10-4

mol)碳酸镁放入带有搅拌器和蒸馏装置的200ml四口烧瓶中,除此以外,进行与实施例1相同的操作,得到的聚碳酸酯物性参数如表1所示。

[0089]

实施例9

[0090]

将54.96g(0.06mol)原料n5、12.72g(0.04mol)原料(6)、22.47g(0.105mol)碳酸二苯酯、3.258mg(1

×

10-4

mol)碳酸铯放入带有搅拌器和蒸馏装置的200ml四口烧瓶中,除此以外,进行与实施例1相同的操作,得到的聚碳酸酯物性参数如表1所示。

[0091]

实施例10

[0092]

将32.22g(0.045mol)原料n2、17.49g(0.055mol)原料(6)、22.684g(0.106mol)碳酸二苯酯、325.8μg(1

×

10-5

mol)碳酸铯放入带有搅拌器和蒸馏装置的200ml四口烧瓶中,除此以外,进行与实施例1相同的操作,得到的聚碳酸酯物性参数如表1所示。

[0093]

实施例11

[0094]

将31.02g(0.055mol)原料n1、14.31g(0.045mol)原料(6)、22.47g(0.105mol)碳酸二苯酯、325.8μg(1

×

10-5

mol)碳酸铯放入带有搅拌器和蒸馏装置的200ml四口烧瓶中,除此以外,进行与实施例1相同的操作,得到的聚碳酸酯物性参数如表1所示。

[0095]

实施例12

[0096]

将81.6g(0.1mol)原料n3、22.684g(0.106mol)碳酸二苯酯、325.8μg(1

×

10-5

mol)碳酸铯放入带有搅拌器和蒸馏装置的200ml四口烧瓶中,除此以外,进行与实施例1相同的操作,得到的聚碳酸酯物性参数如表1所示。

[0097]

实施例13

[0098]

将21.48g(0.03mol)原料n2、57.96g(0.07mol)原料n4、22.47g(0.105mol)碳酸二苯酯、325.8μg(1

×

10-5

mol)碳酸铯放入带有搅拌器和蒸馏装置的200ml四口烧瓶中,除此以外,进行与实施例1相同的操作,得到的聚碳酸酯物性参数如表1所示。

[0099]

实施例14

[0100]

将22.56g(0.04mol)原料n1、50.4g(0.06mol)原料n6、22.256g(0.104mol)碳酸二苯酯、325.8μg(1

×

10-5

mol)碳酸铯放入带有搅拌器和蒸馏装置的200ml四口烧瓶中,除此以外,进行与实施例1相同的操作,得到的聚碳酸酯物性参数如表1所示。

[0101]

对比例1

[0102]

将10.08g(0.04mol)原料(5)、19.08g(0.06mol)原料(6)、22.684g(0.106mol)碳酸二苯酯、325.8μg(1

×

10-5

mol)碳酸铯放入带有搅拌器和蒸馏装置的200ml四口烧瓶中,除此以外,进行与实施例1相同的操作,得到的聚碳酸酯物性参数如表1所示。

[0103]

对比例2

[0104]

将20.16g(0.08mol)原料(5)、6.36g(0.02mol)原料(6)、22.684g(0.106mol)碳酸二苯酯、325.8μg(1

×

10-5

mol)碳酸铯放入带有搅拌器和蒸馏装置的200ml四口烧瓶中,除此以外,进行与实施例1相同的操作,得到的聚碳酸酯物性参数如表1所示。

[0105]

对比例3

[0106]

将69g(0.1mol)9,9-双(4-(2-羟基乙氧基)苯基)二萘基芴(简称w)、22.684g(0.106mol)碳酸二苯酯、325.8μg(1

×

10-5

mol)碳酸铯放入带有搅拌器和蒸馏装置的200ml四口烧瓶中,除此以外,进行与实施例1相同的操作,得到的聚碳酸酯物性参数如表1所示。

[0107]

对比例4

[0108]

将5.04g(0.02mol)原料(5)、6.36g(0.02mol)原料(6)、41.4g(0.06mol)9,9-双(4-(2-羟基乙氧基)苯基)二萘基芴、22.684g(0.106mol)碳酸二苯酯、325.8μg(1

×

10-5

mol)碳酸铯放入带有搅拌器和蒸馏装置的200ml四口烧瓶中,除此以外,进行与实施例1相同的操作,得到的聚碳酸酯物性参数如表1所示。

[0109]

表1实施例和对比例原料配方表及聚碳酸酯物性参数

[0110]

[0111][0112]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1