一种抗疲劳热界面材料及其制备方法

1.本发明涉及热界面材料技术领域,尤其涉及一种抗疲劳热界面材料及其制备方法。

背景技术:

2.长期以来,半导体器件的热管理一直是电子应用研究、开发和设计的重要研究内容。电路设计的差异和加工技术的进步都会影响操作过程中的散热量。热界面材料主要用于发热设备到散热结构(如散热片、散热器或蒸汽室)的热传输的关键路径。热界面材料可有效降低封装热阻,并有助于保持适当的工作温度,以确保设备的性能和可靠性[1]。各种类型的热界面材料已广泛用于电子封装和热管理。聚合物热界面材料具有很高的灵活性,通常用于可穿戴电子设备,其主要由聚合物(有机硅、环氧树脂、聚氨酯等)和导热填料(氧化铝、铝、氧化锌、氮化铝、氮化硼等)组成。

[0003]

第五代移动通信(5g)、物联网(iot)、机器学习(ml)和人工智能(ai)等新兴技术需要大量且快速的数据通信和数据存储。这些技术趋势促使半导体工程师开发更高集成和功率密度的电子器件。这使得散热器和芯片直接由于热膨胀系数不匹配导致的翘曲更加明显,因此,界面材料不仅需要具有更高的导热系数,同时对其抗疲劳性能提出了新的要求,以防止热界面材料因多次冷热循环造成损伤[2]。

[0004]

然而目前的热界面材料大多数关注的导热性能、稳定性[3]、可返修性[4]、柔顺性[5,6]等方面,很少涉及抗疲劳性能。这是因为,热界面材料的导热性能和抗疲劳性是一对矛盾体。添加高含量的导热填料,可以增强其导热系数,但同时会导致聚合物基体含量的减少,意味着热界面材料抗疲劳性能的下降。

[0005]

参考文献:

[0006]

[1]prasher r.thermal interface materials:historical perspective,status,and future directions.proceedings of the ieee.2006;94(8):1571-86。

[0007]

[2]s.li,t.sinha,t.j.davis,k.sikka and p.bodenweber,"modeling and experimental study of thin bond line thermal interface material failure,"2013 ieee 63rd electronic components and technology conference,2013,803-806,

[0008]

[3]王红玉;万炜涛;陈田安.一种稳定性低渗油双组份导热凝胶及制备方法.中国发明专利,专利申请号:cn202011594488.7。

[0009]

[4]万炜涛;郭呈毅;陈田安.一种具有良好的可返修性能的导热凝胶及其制备方法.中国发明专利,专利申请号:cn202010070850.4。

[0010]

[5]王正;万炜涛;陈田安;郭呈毅;王红玉.一种低粘度低模量高导热单组份凝胶及其制备方法.中国发明专利,专利申请号:cn202011277212.6。

[0011]

[6]赵秀英;柴梦倩;卢咏来;吴丝竹;李京超;符博支.一种高柔顺低渗出导热硅凝胶及其制备方法.中国发明专利,专利申请号:cn201811490759.7。

十二炔-3-醇中的至少一种。

[0034]

作为优选地实施方式,所述(f)硅烷偶联剂选自γ-氨丙基三乙氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、癸基三甲氧基硅烷、十二烷基三甲氧基硅烷和十六烷基三甲氧基硅烷中的至少一种。

[0035]

作为优选地实施方式,所述(g)导热填料选自氧化铝、铝、氧化锌、氢氧化铝、氢氧化镁中的至少一种。

[0036]

优选的,所述导热填料的粒径为0.3μm~100μm。

[0037]

在本发明的技术方案中,所述抗疲劳热界面材料的导热系数为1.0~10.0w/mk,抗疲劳断裂能≥50j/m2。

[0038]

在某些具体的实施例中,所述抗疲劳热界面材料的导热系数为1.0w/mk、2.0w/mk、3.0w/mk、4.0w/mk、5.0w/mk、6.0w/mk、7.0w/mk、8.0w/mk、9.0w/mk、10.0w/mk或它们之间的任意导热系数。

[0039]

本发明第二方面提供上述抗疲劳热界面材料的制备方法,包括以下步骤:

[0040]

将双端乙烯基硅油、双端含氢硅油、含氢mq树脂、抑制剂、硅烷偶联剂和导热填料一次搅拌后,加入催化剂,二次搅拌;

[0041]

优选地,所述一次搅拌的搅拌温度为60~150℃,搅拌转速为500-1000转/分钟,搅拌时间为0.5h~2.0h;

[0042]

优选地,所述二次搅拌的搅拌温度为20~40℃,搅拌转速为100-500转/分钟,搅拌时间为0.5~2.0h。

[0043]

优选地,所述一次搅拌和二次搅拌为真空搅拌,所述真空的真空度≤-90.0kpa。

[0044]

上述技术方案具有如下优点或者有益效果:

[0045]

根据lake-thomas理论,材料的抗疲劳性能主要由材料的固有断裂能(γ0)决定,其表达式为:γ0=uf×

m;其中uf为单根高分子链破坏所需要的能量,m为裂纹扩展单位面积上的高分子链的数量。从上述表达式可以看出,在分子链数量一定的情况下,固有断裂能主要由m,即裂纹扩展单位面积上的高分子链的数量决定。

[0046]

因此,本发明以加成型热固化有机硅为基础树脂,通过将传统的硅氢交联剂改为多官能度的交联剂含氢mq树脂,提高裂纹扩展单位面积上的高分子链的数量,即m值,从而提高材料的固有断裂能。传统的热界面材料使用的硅氢交联剂所产生的交联网络中,交联点为单官能交联点,而本发明采用含氢mq树脂后,能够在热界面材料中形成多官能交联点,从而提高裂纹扩展单位面积上的高分子链的数量,提高其固有断裂能,增强抗疲劳特性。

[0047]

本发明通过改变传统聚合物主链的单官能交联点为多官能交联点,提高有机硅的固有断裂能,不需要依靠高填充量的导热填料实现高导热性能,在不损伤热界面材料的导热性能的同时提高其抗疲劳特性,所制备的热界面材料的导热系数最高可达10w/mk,抗疲劳断裂能≥50j/m2。

附图说明

[0048]

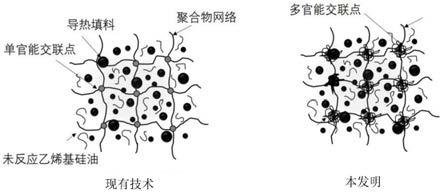

图1为现有技术中的热界面材料与本发明提供的热界面材料的结构示意图。

[0049]

图2为实施例1-5以及对比例1中的热界面材料的抗疲劳能测试示意图。

具体实施方式

[0050]

下述实施例仅仅是本发明的一部分实施例,而不是全部的实施例。因此,以下提供的本发明实施例中的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

[0051]

在本发明中,若非特指,所有的设备和原料等均可从市场购得或是本行业常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。

[0052]

本发明中,双端乙烯基硅油的结构如式(i)所示:

[0053][0054]

式(i)中,m为1~100,n为1~50。

[0055]

本发明中,双端含氢硅油的结构如式(ii)所示:

[0056][0057]

式(i)中,m为1~100,n为1~50。

[0058]

本发明中,含氢mq树脂的结构如式式(iii)所示:

[0059][0060]

其中,含氢mq树脂的含氢量定义为:每1g含氢mq树脂中含有的h的质量分数。

[0061]

下述实施例以及对比例中:

[0062]

双端乙烯基硅油购自浙江润禾化工新材料有限公司,牌号为rh-vi395(实施例1)、rh-vi1311(实施例2、4、5)、rh-vi1325(实施例3)。

[0063]

双端含氢硅油购自浙江润禾化工新材料有限公司,牌号为rh-h518(实施例1)、rh-dh01(实施例2)、rh-dh07(实施例3)、rh-h6(实施例4、5)、rh-h45(对比例1)。

[0064]

含氢mq树脂购自山东大易化工有限公司,牌号为dy-hmq103。

[0065]

实施例1:

[0066]

将粘度为50mm2/s,乙烯基含量为1.70%的双端乙烯基硅油2.5质量份、粘度8mm2/s,含氢量0.18%的双端含氢硅油1.3质量份、含氢量0.1%的含氢mq树脂(mq比值为0.6)0.519质量份、粒径为100μm的氧化铝(45质量份)、粒径50um的铝(45质量份)、粒径0.3微米的氧化锌(5质量份)、乙炔基环己醇(0.001质量份)和癸基三甲氧基硅烷(0.6质量份)加入

2.0l的双行星搅拌机。升温至150℃,在真空度为-90.0kpa下,以50rpm的速度,搅拌2.0h。

[0067]

将上述混合物冷却至室温,然后加入氯铂酸-二乙烯基四甲基二硅氧烷络合物0.08质量份。在20℃真空度-90.0kpa下,以100rpm的速度,继续搅拌2.0h。

[0068]

将上述混合物使用2.0l行星机自带的罐装机,注入50ml的胶管中,得到抗疲劳热界面材料,并-35℃保存。

[0069]

实施例2

[0070]

将粘度为500mm2/s,乙烯基含量为0.43%的双端乙烯基硅油(15.5质量份)、粘度1000mm2/s,含氢量0.009%的双端含氢硅油(7质量份)、含氢量2.0%的含氢mq树脂(mq比值为0.7)(2质量份)、粒径为100μm的铝(40质量份)、粒径50um的铝(30质量份)、粒径0.3微米的氧化锌(5质量份)、2-苯基-3-丁炔-2-醇(0.02质量份)和十六烷基三甲氧基硅烷(0.479质量份)加入2.0l的双行星搅拌机。升温至90℃,在真空度为-90.0kpa下,以50rpm的速度,搅拌0.5h。

[0071]

将上述混合物冷却至室温,然后加入氯铂酸-异丙醇络合物0.001质量份。在40℃真空度-90.0kpa下,以100rpm的速度,继续搅拌1.0h。

[0072]

将上述混合物使用2.0l行星机自带的罐装机,注入50ml的胶管中,得到抗疲劳热界面材料,并-35℃保存。

[0073]

实施例3

[0074]

将粘度为250mm2/s,乙烯基含量0.63%的双端乙烯基硅油(30质量份)、粘度40mm2/s,含氢量0.07%的双端含氢硅油(8.7质量份)、含氢量1.0%的含氢mq树脂(mq比值为0.75)(1质量份)、粒径为50μm的氧化铝(30质量份)、粒径20um的氧化铝(20质量份)、粒径5.0um的氧化铝(10质量份)、2-甲基-3-丁炔基-2-醇(0.03质量份)和十六烷基三甲氧基硅烷(0.269质量份)加入2.0l的双行星搅拌机。升温至60℃,在真空度为-90.0kpa下,以100rpm的速度,搅拌1.0h。

[0075]

将上述混合物冷却至室温,然后加入氯铂酸-异丙醇络合物0.001质量份。

[0076]

在40℃真空度-90.0kpa下,以100rpm的速度,继续搅拌1.0h。

[0077]

将上述混合物使用2.0l行星机自带的罐装机,注入50ml的胶管中,得到抗疲劳热界面材料,并-35℃保存。

[0078]

实施例4

[0079]

与实施例2配方基本一致,所不同的是,双端含氢硅油为:粘度20mm2/s,含氢量0.11%的双端含氢硅油8质量份,含氢量2.0%的含氢mq树脂(mq比值为0.7)为1质量份。

[0080]

实施例5

[0081]

与实施例2配方基本一致,所不同的是,双端含氢硅油为:粘度20mm2/s,含氢量0.11%的双端含氢硅油为6质量份,含氢量2.0%的含氢mq树脂(mq比值为0.7)为3质量份。

[0082]

对比例1

[0083]

与实施例2的配方一样,不同之处在于不使用含氢mq树脂,并用2质量份的粘度为17mm2/s,含氢量为0.12%的双端含氢硅油取代。

[0084]

效果测试

[0085]

(1)导热系数测试:

[0086]

本发明采用稳态法测定垂直方向的导热系数:测试仪器为lw-9389tim电阻电导率

测量仪,具体步骤为:将热界面复合材料放置于仪表棒之间,通过组件建立稳定的热流;然后在两个或两个以上的位点沿其长度监测电表条中的温度;根据得到的温度读数计算出跨越界面的温度差,并用来确定界面的导热系数。

[0087]

(2)抗疲劳能:

[0088]

本发明采用万能拉伸机(日本岛津,型号ag-x plus 10n-10kn)测试上述实施例以及对比例中的热界面材料在室温下的抗疲劳能。

[0089]

如图2所示,测试的热界面材料的样品的长度2h0为20mm,宽度l0为2.0cm,厚度为0.2mm。测试时,上下夹头之间的初始夹持距离固定为20mm,拉伸速率设定为10mm/min。为了得到更准确的抗疲劳能,采用纯剪切模式测量。先测量无缺口的样品的应力-应变曲线得到其应变能量密度,然后测量含缺口的样品的应力-应变曲线得到其应变能量密度,缺口的方向垂直于拉伸方向,长度c为2mm,最后采用单边缘裂痕模式断裂能计算公式计算断裂能。然后在断裂能以下,进行多次循环拉伸,绘制裂纹扩展速率和断裂能的关系曲线,得到断裂能阈值,即为抗疲劳能。抗疲劳能的计算公式如式(i)所示:

[0090][0091]

式(i)中,为无缺口的样品在单轴拉伸比例为λb时的应变能量密度,l0为样品的宽度,2h0为样品的长度,且l0远小于2h0,λ为缺口样品的断裂伸长率,c为缺口长度。

[0092]

根据上述方法测试实施例1~5、对比例1中的热界面材料的导热系数、抗疲劳能,结果如表1所示:

[0093]

表1

[0094] 导热系数(w/m

·

k)抗疲劳能(j/m2)实施例110.056实施例26.5287实施例33.90124实施例46.47135实施例56.3575对比例16.4024

[0095]

从表1中可以看出,实施例1-5中的提供的热界面材料相对于对比例1而言不仅具有较高的导热系数,保持优良的导热性能,还具有较高的抗疲劳能。

[0096]

通过上述实施例以及对比例,本发明提供的热界面材料,将常用的硅氢交联剂改为含氢mq树脂,提高裂纹扩展单位面积上的高分子链的数量,从而提高热界面材料的抗疲劳性能。如图1所示:现有的热界面材料的交联网络中,交联点为单官能交联点,而采用含氢mq树脂后,含氢mq树脂中有很多的硅氢基团,其可以与乙烯基硅油发生硅氢加成反应,从而使乙烯基硅油接枝在含氢mq树脂上,即可实现多官能交联,形成多官能交联点,从而提高裂纹扩展单位面积上的高分子链的数量,达到提高固有断裂能,最后提高热界面材料的抗疲劳特性。

[0097]

申请人声明,本发明通过上述实施例来说明本发明提供的一种抗疲劳热界面材料及其制备的工艺方法,但本发明并不局限于上述工艺步骤,即不意味着本发明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明

所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0098]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1