一种高产率的4,4’联苯二酚的制备方法与流程

1.本发明涉及有机合成技术领域,特别是涉及一种高产率的4,4’联苯二酚的制备方法。

背景技术:

2.4,4’联苯二酚作为一种重要的有机中间体,可被用于制造工程塑料及其复合材料等等。由于4,4’联苯二酚具有抗氧化、防老化及无污染的特性,使其广泛应用于食品包装、无色或浅色硫化橡胶制品和医用乳胶制品中,同时,4,4’联苯二酚还具有耐高温的性质,可用作聚酯、聚碳酸酯(pc)、聚苯砜、聚氨酯以及环氧树脂等改性单体,此外,它还可以作为液晶聚合物的原料,应用于制造高强度纤维、增强光导纤维等等。早在20世纪70年代,国外已经将4,4’联苯二酚用于制作液晶材料,目前在橡胶行业中的应用已不占主导地位,高纯度的4,4’联苯二酚主要应用于液晶高分子的合成。

3.目前,4,4’联苯二酚的合成主要有以下4种方法:

4.(1)联苯胺法:以联苯胺为原料,经重氮化、水解两步反应即可得到4,4’联苯二酚,该方法产率低,并且用到的亚硝酸盐危害人类健康;

5.(2)联苯磺化碱溶法:以联苯为原料,经磺化、碱溶、酸化等得到4,4’联苯二酚,该方法既有酸性,也有碱性,对反应设备提出了很高的要求,而且产生的废酸、碱会污染环境;

6.(3)联苯卤化高压水解法:以联苯作原料,经卤化、水解等反应可得到4,4’联苯二酚,该方法反应条件苛刻,对设备要求也高,同样也存在环境污染的问题;

7.(4)2,6-二叔丁基苯酚氧化偶联法:以2,6-二叔丁基苯酚为原料,经氧化、还原和脱异丁基三步可得到4,4’联苯二酚,脱叔丁基要用大量的三氯化铝,给产物提纯带来困难。其中,2,6-二叔丁基苯酚氧化偶联法所用的氧化剂可分为5种:

①

、氧气,需要耐压反应容器,

②

、双氧水作氧化剂,但需要在有机溶剂进行,

③

无机盐如硫酸铜、三氯化铁等等,

④

、有机氧化体系如二乙酸碘苯(pida)。

8.上述的几种传统的制备4,4’联苯二酚的方法,通常都以有机介质作为反应溶剂,反应结束后,有机溶剂的处理会对环境造成一定的污染,并且在反应过程中的副反应发生会导致转化率不高,而使用氧化偶联法制备4,4’联苯二酚,需要经过氧化、还原和脱异丁基三步,其中脱叔丁基步骤要用到大量的三氯化铝,给产物提纯带来困难。

技术实现要素:

9.为解决上述问题,本发明提供一种高产率的4,4’联苯二酚的制备方法,其工艺简单,反应速度快,产率高。

10.本发明采用的技术方案是:

11.一种高产率的4,4’联苯二酚的制备方法,其特征在于,包括如下步骤:

12.s1:利用金属源对ceo2进行负载,制备出金属负载的半导体材料;

13.s2:将s1中制得的金属负载的半导体材料和2,6-二叔丁基苯酚加入反应容器中

后,通入氧气,进行2,6-二叔丁基苯酚的氧化耦合反应,之后将反应产物过滤,烘干后得到产物a;

14.s3:将s2中制得的产物a和乙醇加入反应容器中,待完全溶解后加入催化剂,于60-80℃在搅拌下还原反应1-3h后,旋蒸出乙醇,趁热对剩余物质抽滤后,进行洗涤,最后干燥得到产物b;

15.s4:向反应容器中加入产物b、间二甲苯和对甲苯磺酸钠,抽真空后通入氮气,然后将温度升至130-140℃,反应4-6h,将反应物进行脱色和重结晶处理,得到4,4’联苯二酚。

16.进一步地,s1中制备金属负载的半导体材料过程中,向容器中加入1-3g的ceo2纳米粉末和10-30ml的浓度为0.53mol/l的赖氨酸溶液,混合均匀后加入金属源,然后将其移至60-80℃的恒温反应器中,在搅拌条件下缓慢滴加碳酸钠溶液,调节溶液ph值呈中性后,恒温反应2-5h后,用布氏漏斗过滤,并将滤饼用去离子水洗涤3~5次,然后将其放置在60℃~65℃的烘箱中干燥后,接着放入300-500℃的马弗炉中,在氮气气氛下的煅烧2-4h,研磨后得到金属负载的半导体材料。

17.进一步地,s2中,首先在反应容器中加入2-4g的2,6-二叔丁基苯酚,然后加入3-6g的水和0.01-0.1g的十二烷基苯磺酸钠,搅拌10-30min后,加入0.05~0.08g的金属负载的半导体催化剂,抽真空后通入氧气,在卤钨灯光照和搅拌下进行氧化偶联反应10-20h后,过滤并洗涤,之后将滤饼烘干,得到产物a。

18.进一步地,s3中,首先在反应容器中加入3-6g产物a和40-70g的乙醇,待其完全溶解后加入0.1-0.3g的催化剂,然后将其放置60-80℃的恒温反应器中,在搅拌下反应1-3h后,旋蒸出乙醇,趁热对剩余物质抽滤,再用蒸馏水洗涤3-5次,干燥得到纯白色固体b。

19.进一步地,s4中,向反应容器中加入3-5g白色固体b,5-10ml间二甲苯,0.01-0.03g对甲苯磺酸钠,重复3-5次抽真空通氮气后,将温度升至130-140℃,反应4-6h,将反应产物溶解于40-60g的50-70℃热甲醇中,接着进行脱色和重结晶处理,得到4,4’联苯二酚。

20.进一步地,s1中的金属源为溶液浓度为0.1mol/l的haucl4溶液、pdcl2溶液和rucl3溶液中的任几种。

21.进一步地,s1中金属负载半导体材料中金属源负载量为1-3%。

22.进一步地,s3中的催化剂为氢氧化钾或低亚硫酸钠。

23.进一步地,所述恒温反应器为油浴锅。

24.进一步地,s4中将反应物溶解于热甲醇中后,先在溶液中加入活性炭进行脱色处理,之后将溶液重结晶处理,得到4,4’联苯二酚。

25.本发明的有益效果如下:

26.本发明的制备方法,使用金属负载半导体材料作为催化剂,使用氧气作氧化剂,来实现2,6-二叔丁基苯酚的氧化耦合反应,使该反应在常温下进行,并且反应速度快,转化率高,然后通过还原反应将少量的副产品还原成4,4’联苯二酚,提纯过滤,最后将过滤后的产物用对甲苯磺酸作为催化剂高效地去除叔丁基,得到目标产物,所得4,4’联苯二酚产率高,质量好,本发明中的金属负载半导体材料可循环,制备过程中无大量有机介质溶剂和大量的三氯化铝使用,环境污染小,产物提纯容易,本发明的整体制备工艺简单,容易操作,且反应条件温和,对设备要求低,满足大批量生产制造需求,具有良好的应用前景。

附图说明

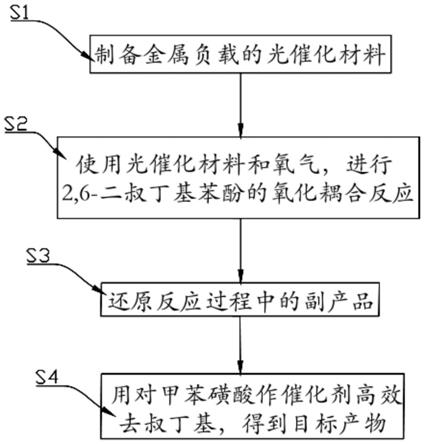

27.图1为本发明的实施例1-5中的制备流程图。

具体实施方式

28.为了便于理解本发明,下面将参照实施例对本发明进行更全面的描述,以下给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。实施例中使用到的各类原料,除非另有说明,均为常见市售产品。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

30.本发明实施例中揭露的数值是近似值,而并非确定值。在误差或者实验条件允许的情况下,可以包括在误差范围内的所有值而不限于本发明实施例中公开的具体数值。

31.本发明实施例中揭露的数值范围用于表示在混合物中的组分的相对量以及其他方法实施例中列举的温度或者其他参数的范围。

32.本技术的高产率的4,4’联苯二酚的制备方法,其特征在于,包括如下步骤:

33.s1:利用金属源对ceo2进行负载,制备出金属负载的半导体材料;

34.s2:将s1中制得的金属负载的半导体材料和2,6-二叔丁基苯酚加入反应容器中后,通入氧气,进行2,6-二叔丁基苯酚的氧化耦合反应,之后将反应产物过滤,烘干后得到产物a;

35.s3:将s2中制得的产物a和乙醇加入反应容器中,待完全溶解后加入催化剂,于60-80℃在搅拌下还原反应1-3h后,旋蒸出乙醇,趁热对剩余物质抽滤后,进行洗涤,最后干燥得到产物b;

36.s4:向反应容器中加入产物b、间二甲苯和对甲苯磺酸钠,抽真空后通入氮气,然后将温度升至130-140℃,反应4-6h,将反应物进行脱色和重结晶处理,得到4,4’联苯二酚。

37.进一步地,s1中制备金属负载的半导体材料过程中,向容器中加入1-3g的ceo2纳米粉末和10-30ml的浓度为0.53mol/l的赖氨酸溶液,混合均匀后加入金属源,然后将其移至60-80℃的恒温反应器中,在搅拌条件下缓慢滴加碳酸钠溶液,调节溶液ph值呈中性后,恒温反应2-5h后,用布氏漏斗过滤,并将滤饼用去离子水洗涤3~5次,然后将其放置在60℃~65℃的烘箱中干燥后,接着放入300-500℃的马弗炉中,在氮气气氛下的煅烧2-4h,研磨后得到金属负载的半导体材料。

38.进一步地,s2中,首先在反应容器中加入2-4g的2,6-二叔丁基苯酚,然后加入3-6g的水和0.01-0.1g的十二烷基苯磺酸钠,搅拌10-30min后,加入0.05~0.08g的金属负载的半导体催化剂,抽真空后通入氧气,在卤钨灯光照和搅拌下进行氧化偶联反应10-20h后,过滤并洗涤,之后将滤饼烘干,得到产物a。

39.进一步地,s3中,首先在反应容器中加入3-6g产物a和40-70g的乙醇,待其完全溶解后加入0.1-0.3g的催化剂,然后将其放置60-80℃的恒温反应器中,在搅拌下反应1-3h后,旋蒸出乙醇,趁热对剩余物质抽滤,再用蒸馏水洗涤3-5次,干燥得到纯白色固体b。

40.进一步地,s4中,向反应容器中加入3-5g白色固体b,5-10ml间二甲苯,0.01-0.03g对甲苯磺酸钠,重复3-5次抽真空通氮气后,将温度升至130-140℃,反应4-6h,将反应产物溶解于40-60g的50-70℃热甲醇中,接着进行脱色和重结晶处理,得到4,4’联苯二酚。

41.进一步地,s1中的金属源为溶液浓度为0.1mol/l的haucl4溶液、pdcl2溶液和rucl3溶液中的任几种。

42.进一步地,s1中金属负载半导体材料中金属源负载量为1-3%。

43.进一步地,s3中的催化剂为氢氧化钾或低亚硫酸钠。

44.进一步地,所述恒温反应器为油浴锅。

45.进一步地,s4中将反应物溶解于热甲醇中后,先在溶液中加入活性炭进行脱色处理,之后将溶液重结晶处理,得到4,4’联苯二酚。

46.本技术提供的制备方法,使用金属负载半导体材料作为催化剂,使用氧气作氧化剂,来实现2,6-二叔丁基苯酚的氧化耦合反应,使该反应在常温下进行,并且反应速度快,转化率高,然后通过还原反应将少量的副产品还原成4,4’联苯二酚,提纯过滤,最后将过滤后的产物用对甲苯磺酸作为催化剂高效地去除叔丁基,得到目标产物,所得4,4’联苯二酚产率高,质量好,本发明中的金属负载半导体材料可循环,制备过程中无大量有机介质溶剂和大量的三氯化铝使用,环境污染小,产物提纯容易,本发明的整体制备工艺简单,容易操作,且反应条件温和,对设备要求低,满足大批量生产制造需求,具有良好的应用前景。

47.下面为本技术的具体实施例:

48.实施例1

49.s1:在烧杯中称取2g的ceo2纳米粉末,然后加入20ml的赖氨酸溶液(浓度为0.53mol/l),混合均匀后加入20ml的0.1mol/l的haucl4溶液,然后将其移至80℃的油浴锅中,在搅拌下缓慢滴加0.5mol/l的碳酸钠溶液直至ph为7,恒温2h后用布氏漏斗过滤,然后将滤饼用去离子水洗涤3次,然后将其放置在60℃的烘箱中干燥,最后将干燥后的催化剂在n2保护下的400℃的马弗炉中煅烧4h,研磨后得到贵金属负载的半导体催化剂;

50.s2:首先在25ml的三口烧瓶中加入2g的2,6-二叔丁基苯酚,然后加入5g的水和0.2g的十二烷基苯磺酸钠,搅拌20min后加入0.02g的贵金属负载的半导体催化剂,抽真空然后后通o2,在卤钨灯光照和搅拌下进行氧化偶联反应15h后,过滤,烘干得到产物a;

51.s3:在100ml三口烧瓶中加入4g产物a和50g的乙醇,待其完全溶解后加入0.1g的氢氧化钾,然后将其放置于60℃的油浴锅中,在搅拌下反应2h,溶液颜色由浅黄色变为白色,旋蒸出乙醇,趁热对剩余物质抽滤,在用蒸馏水洗涤三次,干燥得到纯白色固体b;

52.s4:在三口烧瓶中加入4g白色固体b,6ml间二甲苯,0.01g对甲苯磺酸钠,抽真空通n2,反复三次,然后将温度升至130℃,反应5h,反应过程中有异丁烯释放,所得滤饼溶解于40g的70℃热甲醇中,加入0.1g的活性炭进行脱色处理,然后溶液经重结晶得到4,4’联苯二酚。

53.实施例2

54.s1:在烧杯中称取2g的ceo2纳米粉末,然后加入20ml的赖氨酸溶液(浓度为0.53mol/l),混合均匀后加入12ml的0.1mol/l的pdcl2溶液,然后将其移至60℃的油浴锅中,在搅拌下缓慢滴加0.5mol/l的碳酸钠溶液直至ph为7,恒温3h后用布氏漏斗过滤,然后将滤饼用去离子水洗涤3次,然后将其放置在60℃的烘箱中干燥,最后将干燥后的催化剂在

n2保护下的450℃的马弗炉中煅烧3h,研磨后得到贵金属负载的半导体催化剂;

55.s2:首先在25ml的三口烧瓶中加入2g的2,6-二叔丁基苯酚,然后加入5g的水和0.2g的十二烷基苯磺酸钠,搅拌20min后加入0.02g的贵金属负载的半导体催化剂,抽真空然后后通o2,在卤钨灯光照和搅拌下进行氧化偶联反应15h后,过滤,烘干得到产物a;

56.s3:在100ml三口烧瓶中加入4g产物a和50g的乙醇,待其完全溶解后加入0.1g的低亚硫酸钠,然后将其放置于60℃的油浴锅中,在搅拌下反应2h,溶液颜色由浅黄色变为白色,旋蒸出乙醇,趁热对剩余物质抽滤,在用蒸馏水洗涤三次,干燥得到纯白色固体b;

57.s4:在三口烧瓶中加入4g白色固体b,6ml间二甲苯,0.01g对甲苯磺酸钠,抽真空通n2,反复三次,然后将温度升至130℃,反应5h,反应过程中有异丁烯释放,所得滤饼溶解于40g的70℃热甲醇中,加入0.1g的活性炭进行脱色处理,然后溶液经重结晶得到4,4’联苯二酚。

58.实施例3

59.s1:在烧杯中称取3g的ceo2纳米粉末,然后加入25ml的赖氨酸溶液(浓度为0.53mol/l),混合均匀后加入60ml的0.1mol/l的haucl4溶液,然后将其移至80℃的油浴锅中,在搅拌下缓慢滴加0.5mol/l的碳酸钠溶液直至ph为7,恒温2h后用布氏漏斗过滤,然后将滤饼用去离子水洗涤3次,然后将其放置在60℃的烘箱中干燥,最后将干燥后的催化剂在n2保护下的400℃的马弗炉中煅烧4h,研磨后得到贵金属负载的半导体催化剂;

60.s2:首先在25ml的三口烧瓶中加入3g的2,6-二叔丁基苯酚,然后加入6g的水和0.1g的十二烷基苯磺酸钠,搅拌30min后加入0.1g的贵金属负载的半导体催化剂,抽真空然后后通o2,在卤钨灯光照和搅拌下进行氧化偶联反应10h后,过滤,烘干得到产物a;

61.s3:在100ml三口烧瓶中加入5g产物a和60g的乙醇,待其完全溶解后加入0.1g的氢氧化钾,然后将其放置于80℃的油浴锅中,在搅拌下反应2h,溶液颜色由浅黄色变为白色,旋蒸出乙醇,趁热对剩余物质抽滤,在用蒸馏水洗涤三次,干燥得到纯白色固体b;

62.s4:在三口烧瓶中加入3g白色固体b,4ml间二甲苯,0.02g对甲苯磺酸钠,抽真空通n2,反复三次,然后将温度升至140℃,反应4h,反应过程中有异丁烯释放,所得滤饼溶解于40g的70℃热甲醇中,加入0.2g的活性炭进行脱色处理,然后溶液经重结晶得到4,4’联苯二酚。

63.实施例4

64.s1:在烧杯中称取1g的ceo2纳米粉末,然后加入10ml的赖氨酸溶液(浓度为0.53mol/l),混合均匀后加入15ml的0.1mol/l的rucl3溶液,然后将其移至70℃的油浴锅中,在搅拌下缓慢滴加0.5mol/l的碳酸钠溶液直至ph为7,恒温4h后用布氏漏斗过滤,然后将滤饼用去离子水洗涤3次,然后将其放置在60℃的烘箱中干燥,最后将干燥后的催化剂在n2保护下的350℃的马弗炉中煅烧4h,研磨后得到贵金属负载的半导体催化剂;

65.s2:首先在25ml的三口烧瓶中加入4g的2,6-二叔丁基苯酚,然后加入6g的水和0.2g的十二烷基苯磺酸钠,搅拌20min后加入0.1g的贵金属负载的半导体催化剂,抽真空然后后通o2,在卤钨灯光照和搅拌下进行氧化偶联反应20h后,过滤,烘干得到产物a;

66.s3:在100ml三口烧瓶中加入5g产物a和60g的乙醇,待其完全溶解后加入0.2g的低亚硫酸钠,然后将其放置于70℃的油浴锅中,在搅拌下反应2h,溶液颜色由浅黄色变为白色,旋蒸出乙醇,趁热对剩余物质抽滤,在用蒸馏水洗涤三次,干燥得到纯白色固体b;

67.s4:在三口烧瓶中加入3g白色固体b,5ml间二甲苯,0.01g对甲苯磺酸钠,抽真空通n2,反复三次,然后将温度升至140℃,反应3h,反应过程中有异丁烯释放,所得滤饼溶解于50g的60℃热甲醇中,加入0.1g的活性炭进行脱色处理,然后溶液经重结晶得到4,4’联苯二酚。

68.实施例5

69.s1:在烧杯中称取1g的ceo2纳米粉末,然后加入10ml的赖氨酸溶液(浓度为0.53mol/l),混合均匀后加入45ml的0.1mol/l的rucl3溶液,然后将其移至80℃的油浴锅中,在搅拌下缓慢滴加0.5mol/l的碳酸钠溶液直至ph为7,恒温2h后用布氏漏斗过滤,然后将滤饼用去离子水洗涤3次,然后将其放置在60℃的烘箱中干燥,最后将干燥后的催化剂在n2保护下的450℃的马弗炉中煅烧4h,研磨后得到贵金属负载的半导体催化剂;

70.s2:首先在25ml的三口烧瓶中加入3g的2,6-二叔丁基苯酚,然后加入6g的水和0.2g的十二烷基苯磺酸钠,搅拌30min后加入0.1g的贵金属负载的半导体催化剂,抽真空然后后通o2,在卤钨灯光照和搅拌下进行氧化偶联反应10h后,过滤,烘干得到产物a;

71.s3:在100ml三口烧瓶中加入5g产物a和50g的乙醇,待其完全溶解后加入0.1g的氢氧化钾,然后将其放置于70℃的油浴锅中,在搅拌下反应1h,溶液颜色由浅黄色变为白色,旋蒸出乙醇,趁热对剩余物质抽滤,在用蒸馏水洗涤三次,干燥得到纯白色固体b;

72.s4:在三口烧瓶中加入3g白色固体b,5ml间二甲苯,0.01g对甲苯磺酸钠,抽真空通n2,反复三次,然后将温度升至140℃,反应4h,反应过程中有异丁烯释放,所得滤饼溶解于50g的60℃热甲醇中,加入0.2g的活性炭进行脱色处理,然后溶液经重结晶得到4,4’联苯二酚。

73.将上述实施例1-5中的制备方法与采用传统的气固相法制备4,4’联苯二酚所得产率进行测试和对比,测试结果如下表所示:

[0074][0075]

参见上表可知,本技术通过在氧化偶联过程中引入贵金属催化剂,通过光催化的方法可以使得单体有选择性的氧化偶联,减少副反应的发生、反应条件温和,产率高;并且贵金属催化剂可以循环利用,使得反应更加绿色环保;通过调节贵金属催化剂的用量可以有效地控制反应速度,使得反应过程更加安全。相比有机溶剂而言,本技术的制备方法具有无毒、无溶剂残余及廉价易得,不污染环境等一系列优点,有效解决了现有技术中制备4,4’联苯二酚过程中,反应时间长、工艺复杂及污染大等一系列问题,同时,本技术通过在单体氧化偶联过程引入光催化反应并通过制备贵金属光催化剂,调整制备过程中的贵金属光催化剂用量,试剂配比,以及优化反应温度和反应时间,极大的提高了4,4’联苯二酚的产率,本技术的制备方法,其工艺流程简单,操作简便,制备过程无特殊设备的使用,可满足工业化的生产制造需求,具有良好的应用前景。

[0076]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员

来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1