一种高强度双向导热增强的热管理薄膜及其制备方法与流程

1.本发明涉及导热复合薄膜技术领域,特别涉及一种高强度双向导热增强的热管理薄膜及其制备方法。

背景技术:

2.随着现代电子设备的小型化、高度集成和多功能化,尤其是5g通讯的发展,对电子设备的性能也提出了更高的要求。电子设备中积累的大量热量,可能导致这些电子设备热故障或引起爆炸。另外,另外材料的力学性能对于电子设备的稳定运行也至关重要。因此,一种高强度双向导热增强的热管理材料的制备成为高效处理热积累问题的关键。

3.纤维材料具有良好的力学性能和柔韧性能,尤其是纤维复合纸,具有广泛的应用前景。近些年,越来越多的研究人员致力于开发具有高性能的纤维基复合薄膜。mxene是一种二维纳米陶瓷材料,具有良好的热导率和优异的力学性能。然而,mxene基类的导热复合材料的导热率一般很难达到15wm-1

k-1

,但随着导热需求的提升,其热导率仍然还达不到高端电子产品的热管理要求。为了提高mxene基复合材料的导热率,往往通过添加石墨烯、氮化硼,agnps、agnws等高导热纳米粒子。然而,额外填料的加入一般会降低复合材料的力学性能,这将严重影响复合材料的使用性能。因此,设计制备一种具有高力学性能mxene基导热复合材料,具有重要的科学意义和实际应用价值。

技术实现要素:

4.为了克服现有技术的上述缺点与不足,本发明的目的在于提供一种强度双向导热增强的热管理薄膜,不仅在水平和垂直方向形成了高效的导热网络,而且力学性能也得到了增强。

5.本发明的另一目的在于提供上述强度双向导热增强的热管理薄膜的制备方法,在常温下搅拌、超声处理,然后一步抽滤便可得到复合薄膜,方法简单。

6.本发明的目的通过以下技术方案实现:

7.一种高强度双向导热增强的热管理薄膜,包括mxene纳米片、官能团化的碳纳米管cnt和纳米纤维素cnf;所述官能团化的碳纳米管cnt作为导热桥连剂,与mxene纳米片、纳米纤维素cnf形成共价交联。

8.优选的,所述官能团化的碳纳米管cnt为硅氧烷化的碳纳米管cnt。

9.优选的,所述mxene纳米片在强度双向导热增强的热管理薄膜中的质量百分数为30~70wt%;所述官能团化的碳纳米管cnt在强度双向导热增强的热管理薄膜的质量百分数为0.5~10wt%。

10.优选的,所述mxene纳米片在强度双向导热增强的热管理薄膜中的质量百分数为40~60wt%;所述官能团化的碳纳米管cnt在强度双向导热增强的热管理薄膜中的质量百分数为0.5~2wt%。

11.优选的,所述纳米纤维素cnf的直径为5~100nm,长度为2~10μm。

12.优选的,所述官能团化的碳纳米管cnt的直径为5~10nm,长度为5~20μm。

13.所述的高强度双向导热增强的热管理薄膜的制备方法,包括以下步骤:

14.制备mxene纳米片分散液;

15.制备纳米纤维素cnf分散液;

16.对碳纳米管cnt进行官能化修饰:首先通过da反应,进行羧基化修饰;然后再通过缩合反应,进行硅氧烷修饰,得到硅氧烷修饰的碳纳米管cnt;

17.mxene纳米片分散液、纳米纤维素cnf分散液加去离子水后混合,加再入硅氧烷修饰的碳纳米管cnt混合,硅氧烷修饰的碳纳米管cnt中的硅氧烷水解后生成的硅羟基同mxene纳米片和纳米纤维素cnf发生共价交联,经真空抽滤得到高强度双向导热增强的热管理薄膜。

18.优选的,所述制备mxene纳米片分散液,具体步骤为:

19.将氟化物溶解在盐酸中,加入max,搅拌,离心,洗涤沉淀至上清液ph≥6;取沉淀加去离子水,超声处理,离心收集上层悬浮液,得到mxene分散液。

20.优选的,所述max为ti3alc2。

21.优选的,所述对碳纳米管cnt进行官能化修饰,具体步骤为:

22.在碳纳米管cnt中加入丙烯酸,超声分散均匀;加入阻聚剂,在氮气氛围下充分反应后滤去多余的溶剂,经洗涤、真空干燥后得到羧基化后的碳纳米管cnt;

23.将羧基化后的碳纳米管cnt分散在dmf中,加入kh550和缩合剂,充分反应后静置,下层的沉淀物为硅氧烷修饰的碳纳米管cnt。

24.优选的,所述的氟化物、盐酸、max的配比为10~150ml,1~5g,1~6g;更优选的配比为20~100ml,1.5~3g,2~4g。

25.优选的,所述的盐酸的是浓度为4~12mol/l的盐酸;更优选的,为8~12mol/l的盐酸。

26.优选的,所述的搅拌的条件为温度30~48℃、时间12~72h;更优选的,为温度35℃、时间24h。

27.优选的,搅拌后的离心的条件为,转速3000~4000r/min、时间3~8min;更优选的,转速3500r/min、时间5min。

28.优选的,所述的超声处理的时间为20~60min。

29.优选的,超声处理后的离心的条件为转速3000~4000r/min、时间20~60min;更优选的,为转速3500r/min、时间20~30min。

30.优选的,所述的阻聚剂为三乙胺或苯醌。

31.优选的,所述的纳米纤维素cnf分散液的浓度为0.1-1.1wt%。

32.优选的,所述的mxene分散液的浓度为0.01~15mg/g。

33.优选的,所述的真空抽滤的滤膜为0.22μm的微孔滤膜。

34.与现有技术相比,本发明具有以下优点和有益效果:

35.(1)本发明提供的强度双向导热增强的热管理薄膜,其创新性的引入了功能化的碳纳米管作为桥连剂,可以同mxene和cnf形成共价交联网络。因此,硅氧烷化的单壁碳纳米管可以有效改善mxene纳米片与cnf之间的界面热阻,在水平和垂直两个方向上同时提高了复合薄膜的导热率。此外共价引入的cnt提高了薄膜的力学性能。因此,本发明的强度双向

导热增强的热管理薄膜,可以有效解决电子器件的散热问题,并且,优异的力学性能可以保证使用的稳定性。

36.(2)本发明提供的高强度双向导热增强的热管理薄膜中的cnt经过了两步修饰,首先通过da反应,对其进行了羧基化修饰,通过da反应羧基化过程,对cnt的晶体结构几乎没有任何损害;然后再通过缩合反应共价修饰上硅氧烷。硅氧烷在水解后生成的硅羟基可以同mxene和cnf发生化学反应,形成共价交联网络。

37.(3)本发明提供的高强度双向导热增强的热管理薄膜的方法中,cnf、mxene和cnt是以水为分散剂,工艺环保安全;交联反应的在常温下搅拌超声过程中便可完成,然后一步抽滤便可得到复合薄膜,方法简单。

38.(4)本发明使用的基底材料纤维素,其原料来源广泛,安全环保,有利于产业化推广应用,且产品质量稳定。

附图说明

39.图1为本发明的实施例1制备的mxene及原料ti3alc2的x射线衍射图。

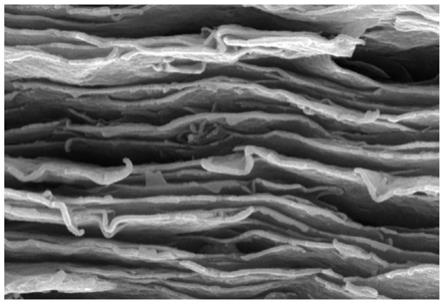

40.图2为本发明的实施例1制备的高强度双向导热增强的热管理薄膜截面的sem图。

41.图3为cnf、本发明的实施例1至4、对比实施例1中制备的复合薄膜拉伸强度进行的拉伸试验图。

42.图4为cnf、本发明的实施例1至4、对比实施例1~3制备的复合薄膜的面外导热率柱状图。

43.图5为cnf、本发明的实施例1至4、对比实施例1~3制备的复合薄膜的面内导热率柱状图。

具体实施方式

44.下面结合实施例,对本发明作进一步地详细说明,但本发明的实施方式不限于此。

45.实施例1

46.(1)制备mxene分散液

47.量取60ml的浓度为9mol/l的盐酸倒入聚四氟乙烯的烧杯中,然后称量2glif倒入盐酸溶液中,搅拌至完全溶解;称取2g ti3alc2加入上述混合溶液中,40℃下搅拌24h;然后离心(3500r,5min),用去离子水洗涤沉淀多次,直到上清液ph≥6。保留沉淀物,向沉淀加500ml去离子水,240w超声60min,3500r/min离心30min,收集上层悬浮液,即所需的mxene分散液。

48.(2)制备硅氧烷化的单壁碳纳米管

49.取500mg swcnt放在500ml的三口三瓶中,加入200ml的丙烯酸,超声60分钟,使swcnt分散均匀。加入苯醌作为阻聚剂,在氮气氛围下,120℃反应36小时。然后用孔径为0.22微米的聚四氟乙烯滤膜,过滤出去多余的溶剂。dmf洗涤后,真空干燥后得到羧基化后的swcnt。然后取500mg的羧基化后的单壁碳纳米管放入500ml的单口烧瓶中,超声分散在200毫升的dmf中,加入1g的kh550和1g缩合剂,90℃反应4小时,静置后,下层的沉淀物为硅氧烷化的swcnt。

50.(3)取2.475g 1wt%的纳米纤维素分散液和5g 5mg/g的mxene分散液放在50ml的

烧杯中,加入20ml去离子水后超声30分钟。然后加入0.25mg硅氧烷化后的单壁碳纳米管,超声60后,调节ph至5.5,用直径50mm,孔径0.22μm的混合纤维素脂微孔滤膜真空抽滤。常温下干燥后,取下便得到直径38mm的k-cmc0.5复合薄膜。

51.本实施例的mxene及原料ti3alc2的x射线衍射图见图1。从图中可以看出,mxene成功被刻蚀成单层或少层结构。

52.本实施例制备的高强度双向导热增强的热管理薄膜截面的sem图见图2,薄膜呈现为层状结构,层与层之间夹着碳纳米管。

53.实施例2

54.(1)制备mxene分散液

55.量取60ml的浓度为9mol/l的盐酸倒入聚四氟乙烯的烧杯中,然后称量2glif倒入盐酸溶液中,搅拌至完全溶解;称取2g ti3alc2加入上述混合溶液中,40℃下搅拌24h;然后离心(3500r,5min),用去离子水洗涤沉淀多次,直到上清液ph≥6。保留沉淀物,向沉淀加500ml去离子水,240w超声60min,3500r/min离心30min,收集上层悬浮液,即所需的mxene分散液。

56.(2)制备硅氧烷化的单壁碳纳米管

57.取500mg swcnt放在500ml的三口三瓶中,加入200ml的丙烯酸,超声60分钟,使swcnt分散均匀。加入苯醌作为阻聚剂,在氮气氛围下,120℃反应36小时。然后用孔径为0.22微米的聚四氟乙烯滤膜,过滤出去多余的溶剂。dmf洗涤后,真空干燥后得到羧基化后的swcnt。然后取500mg的羧基化后的单壁碳纳米管放入500ml的单口烧瓶中,超声分散在200毫升的dmf中,加入1g的kh550和1g缩合剂,90℃反应4小时,静置后,下层的沉淀物为硅氧烷化的swcnt。

58.(3)取2.4g 1wt%的纳米纤维素分散液和5g 5mg/g的mxene分散液放在50ml的烧杯中,加入20ml去离子水后超声30分钟。然后加入1mg硅氧烷化后的单壁碳纳米管,超声60后,调节ph至5.5,用直径50mm,孔径0.22μm的混合纤维素脂微孔滤膜真空抽滤。常温下干燥后,取下便得到直径38mm的k-cmc2复合薄膜。

59.实施例3

60.(1)制备mxene分散液

61.量取60ml的浓度为9mol/l的盐酸倒入聚四氟乙烯的烧杯中,然后称量2glif倒入盐酸溶液中,搅拌至完全溶解;称取2g ti3alc2加入上述混合溶液中,40℃下搅拌24h;然后离心(3500r,5min),用去离子水洗涤沉淀多次,直到上清液ph≥6。保留沉淀物,向沉淀加500ml去离子水,240w超声60min,3500r/min离心30min,收集上层悬浮液,即所需的mxene分散液。

62.(2)制备硅氧烷化的单壁碳纳米管

63.取500mg swcnt放在500ml的三口三瓶中,加入200ml的丙烯酸,超声60分钟,使swcnt分散均匀。加入苯醌作为阻聚剂,在氮气氛围下,120℃反应36小时。然后用孔径为0.22微米的聚四氟乙烯滤膜,过滤出去多余的溶剂。dmf洗涤后,真空干燥后得到羧基化后的swcnt。然后取500mg的羧基化后的单壁碳纳米管放入500ml的单口烧瓶中,超声分散在200毫升的dmf中,加入1g的kh550和1g缩合剂,90℃反应4小时,静置后,下层的沉淀物为硅氧烷化的swcnt。

64.(3)取2.325g 1wt%的纳米纤维素分散液和5g 5mg/g的mxene分散液放在50ml的烧杯中,加入20ml去离子水后超声30分钟。然后加入1.75mg硅氧烷化后的单壁碳纳米管,超声60后,调节ph至5.5,用直径50mm,孔径0.22μm的混合纤维素脂微孔滤膜真空抽滤。常温下干燥后,取下便得到直径38mm的k-cmc3.5复合薄膜。

65.实施例4

66.(1)制备mxene分散液

67.量取60ml的浓度为9mol/l的盐酸倒入聚四氟乙烯的烧杯中,然后称量2glif倒入盐酸溶液中,搅拌至完全溶解;称取2g ti3alc2加入上述混合溶液中,40℃下搅拌24h;然后离心(3500r,5min),用去离子水洗涤沉淀多次,直到上清液ph≥6。保留沉淀物,向沉淀加500ml去离子水,240w超声60min,3500r/min离心30min,收集上层悬浮液,即所需的mxene分散液。

68.(2)制备硅氧烷化的单壁碳纳米管

69.取500mg swcnt(单壁碳纳米管)放在500ml的三口三瓶中,加入200ml的丙烯酸,超声60分钟,使swcnt分散均匀。加入苯醌作为阻聚剂,在氮气氛围下,120℃反应36小时。然后用孔径为0.22微米的聚四氟乙烯滤膜,过滤出去多余的溶剂。dmf洗涤后,真空干燥后得到羧基化后的swcnt。然后取500mg的羧基化后的单壁碳纳米管放入500ml的单口烧瓶中,超声分散在200毫升的dmf中,加入1g的kh550和1g缩合剂,90℃反应4小时,静置后,下层的沉淀物为硅氧烷化的swcnt。

70.(3)取2.25g 1wt%的纳米纤维素分散液和5g 5mg/g的mxene分散液放在50ml的烧杯中,加入20ml去离子水后超声30分钟。然后加入2.5mg硅氧烷化后的单壁碳纳米管,超声60后,调节ph至5.5,用直径50mm,孔径0.22μm的混合纤维素脂微孔滤膜真空抽滤。常温下干燥后,取下便得到直径38mm的k-cmc5复合薄膜。

71.对比实施例1

72.(1)制备mxene分散液

73.量取60ml的浓度为9mol/l的盐酸倒入聚四氟乙烯的烧杯中,然后称量2glif倒入盐酸溶液中,搅拌至完全溶解;称取2g ti3alc2加入上述混合溶液中,40℃下搅拌24h;然后离心(3500r,5min),用去离子水洗涤沉淀多次,直到上清液ph≥6。保留沉淀物,向沉淀加500ml去离子水,240w超声60min,3500r/min离心30min,收集上层悬浮液,即所需的mxene分散液。

74.(2)取2.5g 1wt%的纳米纤维素分散液和5g 5mg/g的mxene分散液放在50ml的烧杯中,加入20ml去离子水后超声30分钟。然后用直径50mm,孔径0.22μm的混合纤维素脂微孔滤膜真空抽滤。常温下干燥后,取下便得到直径38mm的k-cmc0复合薄膜。

75.对比实施例2

76.(1)制备mxene分散液

77.量取60ml的浓度为9mol/l的盐酸倒入聚四氟乙烯的烧杯中,然后称量2glif倒入盐酸溶液中,搅拌至完全溶解;称取2g ti3alc2加入上述混合溶液中,40℃下搅拌24h;然后离心(3500r,5min),用去离子水洗涤沉淀多次,直到上清液ph≥6。保留沉淀物,向沉淀加500ml去离子水,240w超声60min,3500r/min离心30min,收集上层悬浮液,即所需的mxene分散液。

78.(2)制备硅氧烷化的单壁碳纳米管

79.取500mg swcnt放在500ml的三口三瓶中,加入200ml的丙烯酸,超声60分钟,使swcnt分散均匀。加入苯醌作为阻聚剂,在氮气氛围下,120℃反应36小时。然后用孔径为0.22微米的聚四氟乙烯滤膜,过滤出去多余的溶剂。dmf洗涤后,真空干燥后得到羧基化后的swcnt。然后取500mg的羧基化后的单壁碳纳米管放入500ml的单口烧瓶中,超声分散在200毫升的dmf中,加入1g的kh550和1g缩合剂,90℃反应4小时,静置后,下层的沉淀物为硅氧烷化的swcnt。

80.(3)取2.4g 1wt%的纳米纤维素分散液和5g 5mg/g的mxene分散液放在50ml的烧杯中,加入20ml去离子水后超声30分钟。然后加入1mg未修饰单壁碳纳米管,超声60后,调节ph至5.5,用直径50mm,孔径0.22μm的混合纤维素脂微孔滤膜真空抽滤。常温下干燥后,取下便得到直径38mm的cmc2复合薄膜。

81.对比实施例3

82.(1)制备mxene分散液

83.量取60ml的浓度为9mol/l的盐酸倒入聚四氟乙烯的烧杯中,然后称量2glif倒入盐酸溶液中,搅拌至完全溶解;称取2g ti3alc2加入上述混合溶液中,40℃下搅拌24h;然后离心(3500r,5min),用去离子水洗涤沉淀多次,直到上清液ph≥6。保留沉淀物,向沉淀加500ml去离子水,240w超声60min,3500r/min离心30min,收集上层悬浮液,即所需的mxene分散液。

84.(2)制备硅氧烷化的单壁碳纳米管

85.取500mg swcnt放在500ml的三口三瓶中,加入200ml的丙烯酸,超声60分钟,使swcnt分散均匀。加入苯醌作为阻聚剂,在氮气氛围下,120℃反应36小时。然后用孔径为0.22微米的聚四氟乙烯滤膜,过滤出去多余的溶剂。dmf洗涤后,真空干燥后得到羧基化后的swcnt。然后取500mg的羧基化后的单壁碳纳米管放入500ml的单口烧瓶中,超声分散在200毫升的dmf中,加入1g的kh550和1g缩合剂,90℃反应4小时,静置后,下层的沉淀物为硅氧烷化的swcnt。

86.(3)取2.4g 1wt%的纳米纤维素分散液和5g 5mg/g的mxene分散液放在50ml的烧杯中,加入20ml去离子水后超声30分钟。然后加入1mg羧基化的单壁碳纳米管,超声60后,调节ph至5.5,用直径50mm,孔径0.22μm的混合纤维素脂微孔滤膜真空抽滤。常温下干燥后,取下便得到直径38mm的a-cmc2复合薄膜。

87.拉伸实验:

88.采用万能力学试验机(drick,china)对cnf、实施例1至4、对比实施例1至3中制备的高强度导热复合薄膜的拉伸性能进行研究,结果见表1。拉伸试验使用的样品大小为:1

×

2cm2的长方形,拉伸速率为:2mm/min。

89.图3为cnf、实施例1至4、对比实施例1中制备的高强度导热复合薄膜拉伸强度进行的拉伸试验图。从图中可以看出,当硅氧烷化后的swcnt加入后,当加入2wt%时,其拉伸强度可以增加到255.1mpa。相对于纳米纤维素(74.7mpa)和未交联化的cmc(76.9mpa),a-cmc(91.8mpa),其具有明显的优势。表明swcnt共价交联的纳米复合薄膜(kcmc)具有很高的强度,应用在电子器件中具有很高的可靠性。

90.导热性能测试:

91.用激光法对cnf、实施例1至4、对比实施例1至3中制备的导热复合薄膜的导热性能进行研究,结果见表1。

92.图4、图5为cnf、实施例1至4、对比实施例1至3中制备的复合薄膜导热测试结果,从图中可以看出当硅氧烷化后的swcnt加入后,当加入2wt%时,其垂直和水平方向的导热系数可以达到最大值1.64w m-1

k-1

和25.06w m-1

k-1

。相对于和未交联化的cmc(0.54w m-1

k-1

和11.57w m-1

k-1

),a-cmc(0.62wm-1

k-1

和17.48w m-1

k-1

),其具有明显的优势。表明swcnt可以通过共价交联作用,在mxene纳米片间担当导热热桥的作用,可以同时提高复合薄膜水平和垂直双向的导热性能,为高端电子器件的散热提供了可选择材料。

93.表1拉伸强度和导热的试验数据

[0094][0095][0096]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受所述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1