混配助剂组合物和合成树脂以及聚烯烃薄膜/薄片的制作方法

1.本发明涉及聚烯烃薄膜加工技术领域,具体地涉及一种混配助剂组合物和合成树脂以及聚烯烃薄膜/薄片。

背景技术:

2.材料是人类生产的物质基础,聚合物材料在包装工业被广泛使用,用来阻止氧气、水蒸汽、二氧化碳的渗透,以使食品、水果、蔬菜等保鲜。薄膜产量及用量近几年增长速率递增。随着人们生活水平提高及审美多样化,消费者及生产者对包装不论是品质还是视觉效果追求达到极致。

3.出于食品保鲜、保香、安全性考虑,对包装材料抗穿刺性、阻隔性等功能性要求越来越高,希望外界的味道、物质不会因为迁移或渗漏附着到被包装物上,也希望包装内环境的湿度不变化、香味不外溢等。因此,目前绝大多数塑料软包装采用在薄膜的表面处理层涂上胶水,将不同材质的薄膜紧密贴合(复合)制成。例如,大米的单品复合包装结构是:bopa薄膜(双向拉伸聚酰胺薄膜)//粘合剂//pe薄膜(聚乙烯薄膜);坚果类复合包装结构:bopp薄膜(双向拉伸聚丙烯薄膜)//粘合剂//纸//粘合剂//bopet镀铝膜(双向拉伸聚酯薄膜)//pe薄膜。

4.品质良好及复合结构、外观结构设计合理的包装是保持被包装物品质、延长保质期的重要保障之一。薄膜和薄片(尤其是聚丙烯、聚乙烯类)由于所使用的材料的特性及生产工艺特点,在很多应用上不能满足高阻隔要求(阻氧性和/或阻湿、阻光性)。在薄膜和薄片表面通过镀铝工艺附着一层极薄(通常是350埃,1埃为10的负10次方米)且分布均匀的铝层,可以极大增加薄膜和薄片的阻隔性,从而保持被包装物(食品、日化用品、电子产品等)的原有特性和品质,减少被包装物氧化变质和/或受潮/受光照变质变性的机率,延长被包装物的保质期,同时,阻隔性提高可以相对减少食品、日化用品中(防腐)添加剂的加入。镀铝薄膜和薄片的阻隔性能主要取决于附着在表面的铝层。铝层脱落则会使之阻隔性大大下降至无。

5.因此,膜与膜之间、膜与镀层和涂层之间的复合(粘接)牢度值是非常关键的技术指标。研究和开发具有一种可提高薄膜表面处理层的镀层和涂层附着力的混配助剂组合物和合成树脂具有重要意义。

技术实现要素:

6.本发明的目的是为了克服现有技术存在的包装材料用的薄膜表面处理层的镀层和涂层附着力差,易分层的缺陷问题,提供一种混配助剂组合物和合成树脂以及聚烯烃薄膜/薄片,该聚烯烃薄膜/薄片具有较好的附着力。

7.为了实现上述目的,本发明第一方面提供了一种混配助剂组合物,其中,所述混配助剂组合物包括抗氧剂、稳定剂和附着增强剂中的一种或多种,其中,所述附着增强剂选自

ɑ

成核剂、β成核剂、可选的弹性体、石油树脂和协同开口剂中的一种或多种;且以所述混配

助剂组合物的总重量为基准,所述抗氧剂的含量为0.005-10重量%,所述稳定剂的含量为0.005-10重量%,所述附着增强剂的含量为80-99.99重量%。

8.本发明第二方面提供了一种合成树脂,其中,所述合成树脂包括聚烯烃树脂粉料和前述所述的混配助剂组合物。

9.本发明第三方面提供了一种聚烯烃薄膜/薄片,其中,所述聚烯烃薄膜/薄片包括表面处理层和非表面处理层,其中,所述表面处理层和/或所述非表面处理层由前述所述的合成树脂制备得到。

10.本发明第四方面提供了一种聚烯烃薄膜/薄片,其中,所述聚烯烃薄膜/薄片包括表面处理层、覆盖在所述表面处理层表面的镀层和非表面处理层,其中,所述表面处理层和/或所述非表面处理层由前述所述的合成树脂制备得到,所述镀层为金属层或无机层。

11.通过上述技术方案,本发明研发和制备一种聚烯烃薄膜/薄片用合成树脂的混配助剂组合物和合成树脂,使之应用于聚烯烃薄膜和/或薄片生产后,赋予薄膜和/或薄片表面处理层具有低析出、无团聚、高镀层和涂层附着力,以及镀金属层或无机层之后具有高金属光泽、优异阻隔性、低气味功能和效果,且外观符合高端、健康环保市场需求的材料具有重要意义。并且,在现有设备上能够批量化生产。

附图说明

12.图1是本发明的混配助剂组合物的制备方法的流程示意图;

13.图2是本发明的合成树脂的制备方法的流程示意图。

具体实施方式

14.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

15.本发明第一方面提供了一种混配助剂组合物,其中,所述混配助剂组合物包括抗氧剂、稳定剂和附着增强剂中的一种或多种,其中,所述附着增强剂选自

ɑ

成核剂、β成核剂、可选的弹性体、石油树脂和协同开口剂中一种或多种;且以所述混配助剂组合物的总重量为基准,所述抗氧剂的含量为0.005-10重量%,所述稳定剂的含量为0.005-10重量%,所述附着增强剂的含量为80-99.99重量%。

16.本发明的发明人意外发现:在添加合适配比的

ɑ

成核剂、β成核剂、协同开口剂,在薄膜和/或薄片加工成型过程中提供更多的晶核,在球晶生长速度不变的情况下加快结晶速度,降低球晶尺寸,热变形温度提高;从而薄膜和/或薄片具有较好尺寸稳定性,在高温蒸镀环境下,薄膜和/或薄片不易变形,镀层更均匀;同时,添加合适配比的弹性体、石油树脂,使薄膜和/或薄片表面软化点下降,在高温蒸镀环境下,表层软化,粘性增强,铝蒸汽更易粘附在薄膜和/或薄片表面层,有更高的附着力。

17.在本发明中,需要说明的是,“混配助剂”在行业也习惯称之为混配剂、混配料、改性剂、助剂。

18.根据本发明,优选情况下,以所述混配助剂组合物的总重量为基准,所述抗氧剂的含量为0.01-5重量%,所述稳定剂的含量为0.01-5重量%,所述附着增强剂的含量为90.0-99.98重量%。在本发明中,将各个组分以及组分含量限定为前述范围之内,能够使薄膜和/

或薄片具有表面处理层具有低析出、无团聚、高镀层和涂层附着力,以及镀金属层或无机层之后具有高金属光泽、优异阻隔性、低气味功能和效果和优点。

19.根据本发明,所述

ɑ

成核剂、所述β成核剂、所述弹性体、所述石油树脂和所述协同开口剂的含量的重量比为(0.005-10):(0.005-10):(0-30):1:(0.5-30)。

20.根据本发明,优选情况下,所述附着增强剂选自

ɑ

成核剂、β成核剂、石油树脂和协同开口剂中一种或多种;更优选情况下,所述

ɑ

成核剂、所述β成核剂、所述石油树脂和所述协同开口剂的含量的重量比为(0.005-0.1):(0.005-0.1):1:(0.5-1)。

21.根据本发明,所述抗氧化剂选自受阻酚类抗氧化剂、亚磷酸酯类抗氧化剂和羟胺类抗氧化剂中的一种或多种。

22.根据本发明,优选地,所述抗氧剂为受阻酚类抗氧化剂和亚磷酸酯类抗氧化剂的复配,且所述受阻酚类抗氧化剂和所述亚磷酸酯类抗氧化剂的用量的重量比为1:(0.1-5);优选为1:(1-2)。

23.根据本发明,优选地,所述抗氧剂为羟胺类抗氧化剂和亚磷酸酯类抗氧化剂的复配,且所述羟胺类抗氧化剂和所述亚磷酸酯类抗氧化剂的用量的重量比为1:(0.1-3);优选为1:(0.5-2)。

24.在本发明中,选择特定的两种抗氧化剂的复配,以及添加合适配比的两种抗氧化剂,二者具有良好的协同作用。在薄膜和/或薄片生产过程中,由于受热和/或电晕处理、电火花处理、离子处理等,c-c链断链,产生过氧化自由基。与过氧化自由基(roo.)、烷氧自由基(ro.)、羟自由基(.oh)等结合使之失去活性;同时能分解大分子过氧化氢r00h的抗氧化剂,使它生成稳定的化合物,以阻止链式反应的发展。

25.根据本发明,所述稳定剂选自硬脂酸钙、硬脂酸锌和水滑石中的一种或多种;所述稳定剂在行业也习惯称为吸酸剂。优选地,所述稳定剂为水滑石;更优选地,所述水滑石的d

50

≤150nm,在本发明中,所述水滑石中的组分包括mgo和al2o3,优选地,所述水滑石中mgo与al2o3(mgo/al2o3)的重量比为(2-6):1,更优选地,mgo与al2o3(mgo/al2o3)的重量比为(2.5-5.5):1。在本发明中,水滑石选购自上海若祎。

26.根据本发明,所述

ɑ

成核剂为聚丙烯类成核剂,优选地,所述

ɑ

成核剂的组分包括壬醇和/或1,2,3-三脱氧-4,6:5,7-双-o-[(4-丙基苯基)亚甲基],熔点≥260℃,纯度≥98%,堆积密度0.1-0.3g/cm3。另外,在本发明中,该

ɑ

成核剂选购自新加坡milliken&company,牌号为nx8000k。

[0027]

根据本发明,所述β成核剂为稀土类化合物成核剂,优选地,所述β成核剂的组分包括稀土金属氧化物与稀土金属硬酯酸盐的复配物,熔点≥280℃,纯度≥98%,堆积密度0.2-0.3g/cm3,另外,在本发明中,该β成核剂选购自上海若祎,牌号为mt205-b。

[0028]

根据本发明,所述弹性体为丙烯基弹性体和/或乙烯基弹性体,在本发明中,丙烯基弹性体的参数密度0.86-0.90g/cm3,熔融指数(230℃,2.16kg)为3-6g/10min,另外,在本发明中,该丙烯基弹性体购自新加坡mitsui;乙烯基弹性体的参数密度0.86-0.90g/cm3,熔融指数(190℃,2.16kg)为0.5-4g/10min,门尼粘度(ml1+4,250

°

f)33mu,另外,在本发明中,该乙烯基弹性体购自新加坡mitsui。

[0029]

根据本发明,所述石油树脂为氢化和/或不氢化c5、氢化和/或不氢化c9和双环戊二烯(dcpd)中的一种或多种,优选为氢化c9。氢化和/或不氢化c5的参数闪点265℃,环球法

30g/10min,优选为0.5-1.5g/10min;密度为0.87-0.93g/cm3,更优选为0.89-0.92g/cm3。

[0046]

在本发明中,优选地,所述低压高密度聚乙烯在2.16kg,190℃下熔融指数为0.5-30g/10min,优选为0.5-1.5g/10min;密度为0.93-0.97g/cm3,更优选为0.94-0.965g/cm3。

[0047]

在本发明中,优选地,所述聚丁烯-1树脂(pd-1)在2.16kg,190℃下熔融指数为0.2-20g/10min,优选为0.5-1.5g/10min;密度为0.90-0.93g/cm3,更优选为0.905-0.926g/cm3。

[0048]

根据本发明,如图2所示,图2是本发明的合成树脂的制备方法的流程示意图;采用本发明的所述混配助剂混配助剂组合物(混配助剂)制备合成树脂的方法包括:将混配助剂混配助剂组合物或者混配助剂、聚烯烃粉料和其他助剂经干燥、混匀搅拌、计量、下料、造粒/切粒、筛分、冷却、定型处理后,经包装,得到合成树脂。其中,所述造粒包括挤压造粒、干粉造粒、熔融滴落冷凝造粒、压片造粒和熔融挤出造粒中一种或多种。

[0049]

本发明第三方面提供了一种聚烯烃薄膜/薄片,其中,所述聚烯烃薄膜/薄片包括表面处理层和非表面处理层,其中,所述表面处理层和/或所述非表面处理层由前述所述的合成树脂制备得到。

[0050]

根据本发明,所述非表面处理层包括中间层、次中间层和热封层中的一种或多种。

[0051]

根据本发明,所述表面处理层的表面处理工艺为电晕处理、火焰处理、等离子处理工艺中的一种或多种。

[0052]

本发明第四方面提供了一种聚烯烃薄膜/薄片,其中,所述聚烯烃薄膜/薄片包括表面处理层、覆盖在所述表面处理层表面的镀层和非表面处理层,其中,所述表面处理层和/或所述非表面处理层由前述所述的合成树脂制备得到,所述镀层为金属层或无机层。

[0053]

根据本发明,所述金属层包括镀气化铝层、镀氧化铝中的一种或多种,优选为镀气化铝层。

[0054]

根据本发明,所述无机层包括二氧化硅。

[0055]

以下将通过实施例对本发明进行详细描述。

[0056]

以下实施例和对比例中:

[0057]

(1)eaa法测试剥离强度:利用eaa膜具有良好的热粘特性以及与金属的亲和力强,把eaa的非电晕面与镀铝薄膜的铝层热封合后拉伸,以eaa与镀铝层50%以上剥离程度或完全剥离的剥离力平均值计为镀铝薄膜铝层附着力。

[0058]

(2)氧气透过量测试:样品状态调节和试验的标准环境按gb/t 2918规定进行,试验环境条件为温度23℃

±

2℃,相对湿度50%

±

1%,按gb/t 1038-2000《塑料薄膜和薄片气体透过性试验方法压差法》进行测试。

[0059]

(3)气味等级测试:由人工嗅味测试判定,具体方法是:薄膜剪碎后放入棕色广口试剂瓶并盖(封)紧,将棕色广口试剂瓶放置(80

±

2)℃烘箱加热2小时,取出后在热状态下打开棕色瓶,由3人分别闻并记录评价,评价平均值为判定结果,表1为气味等级分类(可取0.5分)。

[0060]

表1

[0061]

等级(分)评价1不能感受到的气味2可轻微感受到的、但无妨碍气味

3可明显感受到的、但无太大妨碍4有妨碍的气味5有较大妨碍的气味6无法忍受的气味

[0062]

实施例1

[0063]

本实施例在于说明采用本发明的混配助剂组合物制备的合成树脂和聚烯烃薄膜/薄片。

[0064]

混配助剂组合物:

[0065]

抗氧剂为羟胺类抗氧化剂和亚磷酸酯类抗氧化剂的复配物,重量比为1:1;

[0066]

稳定剂为水滑石,d

50

≤150nm,mgo/al2o3为3:1;

[0067]

附着增强剂具体为:

ɑ

成核剂(牌号为nx8000k)、β成核剂(牌号为mt205-b)、石油树脂(具体为氢化c9)和协同开口剂(具体为二氧化硅)复配物,

ɑ

成核剂、β成核剂、石油树脂和协同开口剂的重量比为0.005:0.005:1:0.5。

[0068]

其中,以所述混配助剂组合物的总重量为基准,所述抗氧剂的含量为10重量%,所述稳定剂的含量为10重量%,所述附着增强剂的含量为80重量%。

[0069]

另外,按照图1所示的采用混配助剂组合物制备混配助剂的流程示意图,采用上述混配助剂组合物制备混配助剂:将抗氧剂、稳定剂和附着增强剂在50℃条件下干燥,在搅拌速率为40rpm下混合搅拌,采用干粉造粒/切粒,经筛分、冷却,在20℃条件下定型处理后,经包装,得到混配助剂。

[0070]

另外,按照图2所示的合成树脂的制备方法的流程示意图,采用上述混配助剂和均聚聚丙烯粉料在50℃条件下干燥、在搅拌速率为40rpm下混合搅拌,计量、下料,采用熔融挤出造粒/切粒,经筛分、冷却,在50-60℃冷却水冷却条件下定型处理后,经包装,得到合成树脂。

[0071]

其中,所述均聚聚丙烯粉料在2.16kg,230℃下熔融指数为3.0g/10min,等规度为98.5%。

[0072]

其中,以所述合成树脂的总重量为基准,所述混配助剂组合物的含量为30重量%,所述聚烯烃树脂粉料的含量为70重量%。

[0073]

采用本发明的混配助剂组合物和合成树脂制备聚烯烃薄膜(基材膜),其后进行镀铝,镀铝膜标记为s1。并对其镀铝层剥离强度进行测试,结果如表1所示;对薄膜进行氧气透过量测试,结果如表2所示。

[0074]

实施例2

[0075]

本实施例在于说明采用本发明的混配助剂组合物制备的合成树脂和聚烯烃薄膜/薄片。

[0076]

按照与实施例1相同的方法制备合成树脂和聚烯烃薄膜/薄片,所不同之处在于:

[0077]

混配助剂组合物:

[0078]

抗氧剂为羟胺类抗氧化剂和亚磷酸酯类抗氧化剂的复配物,重量比为1:1;

[0079]

稳定剂为水滑石,d

50

≤150nm,mgo/al2o3为3:1;

[0080]

附着增强剂具体为

ɑ

成核剂(具体为nx8000k)、β成核剂(具体为mt205-b)、石油树脂(具体为氢化c9)和协同开口剂(具体为二氧化硅)复配物,

ɑ

成核剂、β成核剂、石油树脂和

协同开口剂的重量比为0.005:0.005:1:0.5。

[0081]

其中,以所述混配助剂组合物的总重量为基准,所述抗氧剂的含量为10重量%,所述稳定剂的含量为10重量%,所述附着增强剂的含量为80重量%。

[0082]

另外,将实施例1中的“均聚聚丙烯粉料”替换为“二元共聚聚丙烯粉料”,并且,所述二元共聚聚丙烯粉料在2.16kg,230℃下熔融指数为7g/10min,等规度为98.5%;其中,以所述合成树脂的总重量为基准,所述混配助剂组合物的含量为30重量%,所述二元共聚聚丙烯粉料的含量为70重量%。

[0083]

采用本发明的混配助剂组合物和合成树脂制备聚烯烃薄膜(基材膜),其后进行镀铝,镀铝膜标记为s2。并对其镀铝层剥离强度进行测试,结果如表1所示;对薄膜进行氧气透过量测试,结果如表2所示。

[0084]

实施例3

[0085]

本实施例在于说明采用本发明的混配助剂组合物制备的合成树脂和聚烯烃薄膜/薄片。

[0086]

按照与实施例1相同的方法制备合成树脂和聚烯烃薄膜/薄片,所不同之处在于:

[0087]

混配助剂组合物:

[0088]

抗氧剂为羟胺类抗氧化剂和亚磷酸酯类抗氧化剂的复配物,重量比为1:1;

[0089]

稳定剂为水滑石,d

50

≤150nm,mgo/al2o3为3:1;

[0090]

附着增强剂具体为

ɑ

成核剂(具体为nx8000k)、β成核剂(具体为mt205-b)、石油树脂(具体为氢化c9)和协同开口剂(具体为二氧化硅)复配物,

ɑ

成核剂、β成核剂、石油树脂和协同开口剂的重量比为0.005:0.005:1:0.5。

[0091]

其中,以所述混配助剂组合物的总重量为基准,所述抗氧剂的含量为10重量%,所述稳定剂的含量为10重量%,所述附着增强剂的含量为80重量%。

[0092]

另外,将实施例1中的“均聚聚丙烯粉料”替换为“三元共聚聚丙烯粉料”,并且,所述三元共聚聚丙烯粉料在2.16kg,230℃下熔融指数为8g/10min,等规度为98.5%。其中,以所述合成树脂的总重量为基准,所述混配助剂组合物的含量为30重量%,所述三元共聚聚丙烯粉料的含量为70重量%。

[0093]

采用本发明的混配助剂组合物和合成树脂制备聚烯烃薄膜(基材膜),其后进行镀铝,镀铝膜标记为s3。并对其镀铝层剥离强度进行测试,结果如表1所示;对薄膜进行氧气透过量测试,结果如表2所示。

[0094]

实施例4

[0095]

本实施例在于说明采用本发明的混配助剂组合物制备的合成树脂和聚烯烃薄膜/薄片。

[0096]

按照与实施例1相同的方法制备合成树脂和聚烯烃薄膜/薄片,所不同之处在于:

[0097]

混配助剂组合物:

[0098]

抗氧剂为羟胺类抗氧化剂和亚磷酸酯类抗氧化剂的复配物,重量比为1:1;

[0099]

稳定剂为水滑石,d

50

≤150nm,mgo/al2o3为3:1;

[0100]

附着增强剂具体为

ɑ

成核剂(具体为nx8000k)、β成核剂(具体为mt205-b)、石油树脂(具体为氢化c9)和协同开口剂(具体为二氧化硅)复配物,

ɑ

成核剂、β成核剂、石油树脂和协同开口剂的重量比为0.005:0.005:1:0.5。

[0101]

其中,以所述混配助剂组合物的总重量为基准,所述抗氧剂的含量为10重量%,所述稳定剂的含量为10重量%,所述附着增强剂的含量为80重量%。

[0102]

另外,将实施例1中的“均聚聚丙烯粉料”替换为“线性低密度聚乙烯(lldpe)粉料”,并且,所述线性低密度聚乙烯(lldpe)粉料在2.16kg,190℃下熔融指数为3.5g/10min,密度为0.926g/cm3。其中,以所述合成树脂的总重量为基准,所述混配助剂组合物的含量为30重量%,所述线性低密度聚乙烯(lldpe)粉料的含量为70重量%。

[0103]

采用本发明的混配助剂组合物和合成树脂制备聚烯烃薄膜(基材膜),其后进行镀铝,镀铝膜标记为s4。并对其镀铝层剥离强度进行测试,结果如表1所示;对薄膜进行氧气透过量测试,结果如表2所示。

[0104]

实施例5

[0105]

本实施例在于说明采用本发明的混配助剂组合物制备的合成树脂和聚烯烃薄膜/薄片。

[0106]

按照与实施例1相同的方法制备合成树脂和聚烯烃薄膜/薄片,所不同之处在于:

[0107]

混配助剂组合物:

[0108]

抗氧剂为羟胺类抗氧化剂和亚磷酸酯类抗氧化剂的复配物,重量比为1:1;

[0109]

稳定剂为为水滑石,d

50

≤150nm,mgo/al2o3为3:1;

[0110]

附着增强剂具体为

ɑ

成核剂(具体为nx8000k)、β成核剂(具体为mt205-b)、石油树脂(具体为氢化c9)和协同开口剂(具体为二氧化硅)复配物,

ɑ

成核剂、β成核剂、石油树脂和协同开口剂的重量比为0.005:0.005:1:0.5。

[0111]

其中,以所述混配助剂组合物的总重量为基准,所述抗氧剂的含量为10重量%,所述稳定剂的含量为10重量%,所述附着增强剂的含量为80重量%。

[0112]

另外,将实施例1中的“均聚聚丙烯粉料”替换为“高压低密度聚乙烯(ldpe)粉料”,并且,所述高压低密度聚乙烯(ldpe)粉料在2.16kg,190℃下熔融指数为1.5g/10min,密度为0.92g/cm3。以所述合成树脂的总重量为基准,所述混配助剂组合物的含量为30重量%,所述高压低密度聚乙烯(ldpe)粉料的含量为70重量%。

[0113]

采用本发明的混配助剂组合物和合成树脂制备聚烯烃薄膜(基材膜),其后进行镀铝,镀铝膜标记为s5。并对其镀铝层剥离强度进行测试,结果如表1所示;对薄膜进行氧气透过量测试,结果如表2所示。

[0114]

实施例6

[0115]

本实施例在于说明采用本发明的混配助剂组合物制备的合成树脂和聚烯烃薄膜/薄片。

[0116]

按照与实施例1相同的方法制备合成树脂和聚烯烃薄膜/薄片,所不同之处在于:

[0117]

混配助剂组合物:

[0118]

抗氧剂为羟胺类抗氧化剂和亚磷酸酯类抗氧化剂的复配物,重量比为1:1;

[0119]

稳定剂为为水滑石,d

50

≤150nm,mgo/al2o3为3:1;

[0120]

附着增强剂具体为

ɑ

成核剂(具体为nx8000k)、β成核剂(具体为mt205-b)、石油树脂(具体为氢化c9)和协同开口剂(具体为二氧化硅)复配物,

ɑ

成核剂、β成核剂、石油树脂和协同开口剂的重量比为0.005:0.005:1:0.5。

[0121]

其中,以所述混配助剂组合物的总重量为基准,所述抗氧剂的含量为10重量%,所

述稳定剂的含量为10重量%,所述附着增强剂的含量为80重量%。

[0122]

另外,将实施例1中的“均聚聚丙烯粉料”替换为“低压高密度聚乙烯(hdpe)粉料”,并且,所述低压高密度聚乙烯(hdpe)粉料在2.16kg,190℃下熔融指数为1.5g/10min,密度为0.945g/cm3。以所述合成树脂的总重量为基准,所述混配助剂组合物的含量为30重量%,所述低压高密度聚乙烯(hdpe)粉料的含量为70重量%。

[0123]

采用本发明的混配助剂组合物和合成树脂制备聚烯烃薄膜(基材膜),其后进行镀铝,镀铝膜标记为s6。并对其镀铝层剥离强度进行测试,结果如表1所示;对薄膜进行氧气透过量测试,结果如表2所示。

[0124]

实施例7

[0125]

本实施例在于说明采用本发明的混配助剂组合物制备的合成树脂和聚烯烃薄膜/薄片。

[0126]

按照与实施例1相同的方法制备合成树脂和聚烯烃薄膜/薄片,所不同之处在于:

[0127]

混配助剂组合物:

[0128]

抗氧剂为羟胺类抗氧化剂和亚磷酸酯类抗氧化剂的复配物,重量比为1:1;

[0129]

稳定剂为为水滑石,d

50

≤150nm,mgo/al2o3为3:1;

[0130]

附着增强剂具体为

ɑ

成核剂(具体为nx8000k)、β成核剂(具体为mt205-b)、石油树脂(具体为氢化c9)和协同开口剂(具体为二氧化硅)复配物,

ɑ

成核剂、β成核剂、石油树脂和协同开口剂的重量比为0.005:0.005:1:0.5。

[0131]

其中,以所述混配助剂组合物的总重量为基准,所述抗氧剂的含量为10重量%,所述稳定剂的含量为10重量%,所述附着增强剂的含量为80重量%。

[0132]

另外,将实施例1中的“均聚聚丙烯粉料”替换为“聚丁烯-1树脂粉料pd-1”,并且,所述聚丁烯-1树脂粉料在2.16kg,190℃下熔融指数为1.0g/10min,密度为0.915g/cm3。以所述合成树脂的总重量为基准,所述混配助剂组合物的含量为30重量%,所述聚丁烯-1树脂粉料的含量为70重量%。

[0133]

采用本发明的混配助剂组合物和合成树脂制备聚烯烃薄膜(基材膜),其后进行镀铝,镀铝膜标记为s7。并对其镀铝层剥离强度进行测试,结果如表1所示;对薄膜进行氧气透过量测试,结果如表2所示。

[0134]

实施例8

[0135]

本实施例在于说明采用本发明的混配助剂组合物制备的合成树脂和聚烯烃薄膜/薄片。

[0136]

按照与实施例1相同的方法制备合成树脂和聚烯烃薄膜/薄片,所不同之处在于:以所述混配助剂组合物的总重量为基准,所述抗氧剂的含量为0.005重量%,所述稳定剂的含量为0.005重量%,所述附着增强剂的含量为99.99重量%。

[0137]

采用本发明的混配助剂组合物和合成树脂制备聚烯烃薄膜(基材膜),其后进行镀铝,镀铝膜标记为s8。并对其镀铝层剥离强度进行测试,结果如表1所示;对薄膜进行氧气透过量测试,结果如表2所示。

[0138]

实施例9

[0139]

本实施例在于说明采用本发明的混配助剂组合物制备的合成树脂和聚烯烃薄膜/薄片。

[0140]

按照与实施例2相同的方法制备合成树脂和聚烯烃薄膜/薄片,所不同之处在于:以所述混配助剂组合物的总重量为基准,所述抗氧剂的含量为0.005重量%,所述稳定剂的含量为0.005重量%,所述附着增强剂的含量为99.99重量%。

[0141]

采用本发明的混配助剂组合物和合成树脂制备聚烯烃薄膜(基材膜),其后进行镀铝,镀铝膜标记为s9。并对其镀铝层剥离强度进行测试,结果如表1所示;对薄膜进行氧气透过量测试,结果如表2所示。

[0142]

实施例10

[0143]

本实施例在于说明采用本发明的混配助剂组合物制备的合成树脂和聚烯烃薄膜/薄片。

[0144]

按照与实施例3相同的方法制备合成树脂和聚烯烃薄膜/薄片,所不同之处在于:以所述混配助剂组合物的总重量为基准,所述抗氧剂的含量为0.005重量%,所述稳定剂的含量为0.005重量%,所述附着增强剂的含量为99.99重量%。

[0145]

采用本发明的混配助剂组合物和合成树脂制备聚烯烃薄膜(基材膜),其后进行镀铝,镀铝膜标记为s10。并对其镀铝层剥离强度进行测试,结果如表1所示;对薄膜进行氧气透过量测试,结果如表2所示。

[0146]

实施例11

[0147]

本实施例在于说明采用本发明的混配助剂组合物制备的合成树脂和聚烯烃薄膜/薄片。

[0148]

按照与实施例4相同的方法制备合成树脂和聚烯烃薄膜/薄片,所不同之处在于:以所述混配助剂组合物的总重量为基准,所述抗氧剂的含量为0.005重量%,所述稳定剂的含量为0.005重量%,所述附着增强剂的含量为99.99重量%。

[0149]

采用本发明的混配助剂组合物和合成树脂制备聚烯烃薄膜(基材膜),其后进行镀铝,镀铝膜标记为s11。并对其镀铝层剥离强度进行测试,结果如表1所示;对薄膜进行氧气透过量测试,结果如表2所示。

[0150]

实施例12

[0151]

本实施例在于说明采用本发明的混配助剂组合物制备的合成树脂和聚烯烃薄膜/薄片。

[0152]

按照与实施例5相同的方法制备合成树脂和聚烯烃薄膜/薄片,所不同之处在于:以所述混配助剂组合物的总重量为基准,所述抗氧剂的含量为0.005重量%,所述稳定剂的含量为0.005重量%,所述附着增强剂的含量为99.99重量%。

[0153]

采用本发明的混配助剂组合物和合成树脂制备聚烯烃薄膜(基材膜),其后进行镀铝,镀铝膜标记为s12。并对其镀铝层剥离强度进行测试,结果如表1所示;对薄膜进行氧气透过量测试,结果如表2所示。

[0154]

实施例13

[0155]

本实施例在于说明采用本发明的混配助剂组合物制备的合成树脂和聚烯烃薄膜/薄片。

[0156]

按照与实施例6相同的方法制备合成树脂和聚烯烃薄膜/薄片,所不同之处在于:以所述混配助剂组合物的总重量为基准,所述抗氧剂的含量为0.005重量%,所述稳定剂的含量为0.005重量%,所述附着增强剂的含量为99.99重量%。

[0157]

采用本发明的混配助剂组合物和合成树脂制备聚烯烃薄膜(基材膜),其后进行镀铝,镀铝膜标记为s13。并对其镀铝层剥离强度进行测试,结果如表1所示;对薄膜进行氧气透过量测试,结果如表2所示。

[0158]

实施例14

[0159]

本实施例在于说明采用本发明的混配助剂组合物制备的合成树脂和聚烯烃薄膜/薄片。

[0160]

按照与实施例7相同的方法制备合成树脂和聚烯烃薄膜/薄片,所不同之处在于:以所述混配助剂组合物的总重量为基准,所述抗氧剂的含量为0.005重量%,所述稳定剂的含量为0.005重量%,所述附着增强剂的含量为99.99重量%。

[0161]

采用本发明的混配助剂组合物和合成树脂制备聚烯烃薄膜(基材膜),其后进行镀铝,镀铝膜标记为s14。并对其镀铝层剥离强度进行测试,结果如表1所示;对薄膜进行氧气透过量测试,结果如表2所示。

[0162]

对比例1

[0163]

按照与实施例1相同的方法制备合成树脂和聚烯烃薄膜/薄片,所不同之处在于:没有添加混配助剂组合物。

[0164]

采用本发明的混配助剂组合物和合成树脂制备聚烯烃薄膜(基材膜),其后进行镀铝,镀铝膜标记为d1。并对其镀铝层剥离强度进行测试,结果如表1所示;对薄膜进行氧气透过量测试,结果如表2所示。

[0165]

对比例2

[0166]

按照与实施例1相同的方法制备合成树脂和聚烯烃薄膜/薄片,所不同之处在于:以所述合成树脂的总重量为基准,所述混配助剂组合物的含量为40重量%,所述聚烯烃树脂粉料的含量为60重量%。

[0167]

采用本发明的混配助剂组合物和合成树脂制备聚烯烃薄膜(基材膜),其后进行镀铝,镀铝膜标记为d2。并对其镀铝层剥离强度进行测试,结果如表1所示;对薄膜进行氧气透过量测试,结果如表2所示。

[0168]

对比例3

[0169]

按照与实施例1相同的方法制备合成树脂和聚烯烃薄膜/薄片,所不同之处在于:

[0170]

其中,混配助剂组合物,抗氧剂加入量为50.0%,稳定剂加入量为50.0%,附着增强剂的含量为0重量%。

[0171]

其中,合成树脂,其中混配助剂组合物加入量为0.5%,余量为均聚聚丙烯粉料。

[0172]

采用本发明的混配助剂组合物和合成树脂制备聚烯烃薄膜(基材膜),其后进行镀铝,镀铝膜标记为d3。并对其镀铝层剥离强度进行测试,结果如表1所示;对薄膜进行氧气透过量测试,结果如表2所示。

[0173]

对比例4

[0174]

按照与实施例1相同的方法制备合成树脂和聚烯烃薄膜/薄片,所不同之处在于:各个组分与实施例1不同,具体地:

[0175]

其中,混配助剂组合物,抗氧剂加入量为50.0%,稳定剂加入量为50.0%,附着增强剂的含量为0重量%。

[0176]

其中,合成树脂,其中混配助剂组合物加入量为80%,余量为均聚聚丙烯粉料。

[0177]

采用本发明的混配助剂组合物和合成树脂制备聚烯烃薄膜(基材膜),其后进行镀铝,镀铝膜标记为d4。并对其镀铝层剥离强度进行测试,结果如表1所示;对薄膜进行氧气透过量测试,结果如表2所示。

[0178]

对比例5

[0179]

按照与实施例1相同的方法制备合成树脂和聚烯烃薄膜/薄片,所不同之处在于:聚烯烃树脂粉料与实施例1不同,具体地:

[0180]

其中,混配助剂组合物,抗氧剂加入量为10.0%,稳定剂加入量为10.0%,附着增强剂的含量为80重量%。

[0181]

其中,合成树脂,其中混配助剂组合物加入量为100%,无均聚聚丙烯粉料。

[0182]

采用本发明的混配助剂组合物和合成树脂制备聚烯烃薄膜(基材膜),其后进行镀铝,镀铝膜标记为d5。并对其镀铝层剥离强度进行测试,结果如表1所示;对薄膜进行氧气透过量测试,结果如表2所示。

[0183]

表2

[0184]

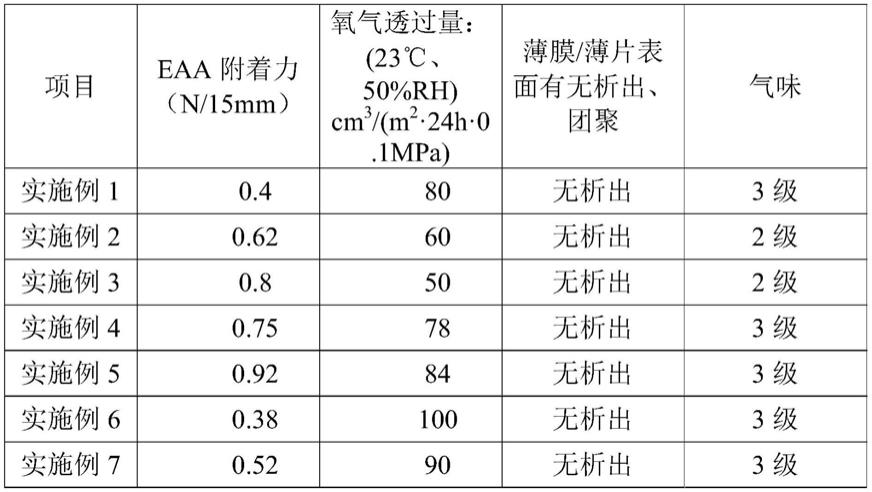

[0185][0186]

实施例1-7,变量为聚烯烃(均聚、二元、三元、lldpe、ldpe、hdpe、pd-1),不变量为混配剂比例;实施例8-14,与实施例1-7的区别是混配剂比例不同但聚烯烃变化是一样的;对比例1-5是不变量为“均聚”,变量为混配剂比例不同;通过表2的结果可以看出:

[0187]

采用本发明的技术方案的实施例及对比例的镀铝附着力测试结果表明。

[0188]

(1)混配剂组合物中附着增强剂在合成树脂中所占有效含量比例越大,则镀铝层附着力越高。

[0189]

(2)同样比例条件下,聚乙烯镀铝附着力大于聚丙烯的镀铝附着力。因为聚乙烯的软化点及熔点更低,在高温蒸镀环境下,聚乙烯层软化,粘性增强,铝蒸汽更易粘附在聚乙烯层。

[0190]

(3)软化点及熔点依次从低到高为:三元共聚聚丙烯《二元共聚聚丙烯《均聚聚丙烯。铝蒸汽更易粘附在三元共聚聚丙烯,其次是二元共聚聚丙烯,最后是均匀聚丙烯。

[0191]

(4)采用本发明的技术方案的实施例及对比例的氧气透过量结果表明:镀铝附着力越高,脱铝现象越少,氧气透过量越低。

[0192]

(5)聚丙烯因为分子链有侧甲基,空间位阻更大,氧气透过量低于聚乙烯。

[0193]

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,例如,包括各个具体技术特征以任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1