一种优化工艺的中温固化预浸料环氧树脂的制备方法与流程

1.本发明属于树脂基复合材料预浸料技术领域,具体涉及一种优化工艺的中温固化预浸料环氧树脂的制备方法。

背景技术:

2.随着汽车工业的发展、新能源的开发、以及航空航天领域的发展等,先进复合材料的用量与日俱增。目前,大部分纤维增强复合材料制品是由预浸料制成。预浸料是在准确控制树脂基体的情况下去浸渍连续纤维或纤维织物,通过一定的处理制备成室温时具有一定贮存期的材料,可以直接用于复合材料的制造。因此,预浸料质量的优劣很大程度上决定着复合材料的最终性能。目前,制备预浸料的方法主要有溶液浸渍法和热熔浸渍法。溶液浸渍法制备预浸料存在制备工序繁杂、制备效率低等不足。一方面,溶液浸渍法在基体树脂中引入大量溶剂,不仅易造成环境污染,危害工作人员健康,而且溶剂的挥发使得树脂含量难准确控制,预浸料批次稳定性差。另一方面,溶液浸渍法获得的预制件成型时易形成空隙、气泡,严重影响制品的质量和性能。因此,溶液浸渍法制备预浸料工艺常被业内人士所诟病。因此随着预浸料制备工艺的发展,溶液浸渍法已逐渐被热熔浸渍法所取代。

3.预浸料制备所包括的要素有树脂基体体系、纤维体系、工艺体系及预浸设备,其中树脂体系是最为关键的。目前热熔法用预浸料树脂主要有环氧树脂、氰酸酯树脂、苯并噁嗪、双马来酰亚胺树脂、酚醛树脂等,其中环氧树脂因具有良好的工艺性能,固化收缩率低及优异的耐水解性、耐腐蚀性和高稳定性等优势,已经被广泛研究并被成熟的应用于工业生产中。预浸料按照固化温度,其工艺可分成低温、中温及高温固化。相比于低温固化,中温固化具有快速固化、使用温度高和耐热性相对好等优点;相比高温固化,中温固化成型温度低,制件内应力小,尺寸稳定性更佳和冲击强度更高。因此中温固化预浸料用环氧树脂体系的研发十分有必要,也具有很好的市场应用前景。

4.中温固化预浸料树脂体系中目前工业生产上应用的固化剂均为微粉双氰胺固化剂,原有合成方法均是先将不同种类的环氧树脂按照相应的配比混合后,再加入双氰胺固化剂组分,在高温下搅拌分散双氰胺。然而双氰胺不溶于环氧树脂,在预浸料环氧树脂体系中容易发生分散不均、团聚的现象,要让双氰胺固化剂在预浸料树脂体系中分散均匀,就只能提高机械搅拌速度、搅拌环境温度或者是搅拌时长,这较大的提高了预浸料环氧树脂合成的能耗和成本。因此如何通过改进工艺方法来解决双氰胺的分散性问题非常有意义。

技术实现要素:

5.本发明的主要目的在于针对现有技术存在的不足,提供一种优化工艺的中温固化预浸料环氧树脂的制备方法。该方法很好地解决了双氰胺在预浸料环氧树脂中分布不均的问题,所得中温固化预浸料环氧树脂具有适宜的粘度、适宜的固化温度、较长的存储期限以及在涂胶温度下具有很好地流动性,可以很好地满足预浸料树脂的工艺性要求。

6.为了实现上述目的,本发明采用的技术方案为:

7.提供一种优化工艺的中温固化预浸料环氧树脂的制备方法,包括以下步骤:

8.1)将e-51环氧树脂、消泡剂和双氰胺固化剂混合后,搅拌条件下升温至适宜温度,继续搅拌分散,得均匀混合液;

9.2)向步骤1)混合液中加入e-20环氧树脂和704酚醛环氧树脂,搅拌条件下升温至适宜温度,继续充分搅拌;

10.3)将步骤2)反应体系搅拌下自然冷却至适宜温度,加入促进剂后充分搅拌;

11.4)将步骤3)得到的混合物真空脱泡后即得中温固化预浸料环氧树脂。

12.按上述方案,按质量份数计,所述步骤1)中,e-51环氧树脂49~51份,消泡剂0.18~0.22份,双氰胺固化剂6.5~7.5份;所述步骤2)中,e-20环氧树脂29~31份、704酚醛环氧树脂19~21份;所述步骤3)中,促进剂1.9~2.1份。

13.按上述方案,所述步骤1)中,双氰胺固化剂粒径为2~5um。

14.按上述方案,所述步骤1)中,消泡剂为有机硅消泡剂。

15.按上述方案,所述步骤1)中,升温至95~105℃,搅拌分散25~35min。

16.按上述方案,所述步骤2)中,升温至115~125℃,充分搅拌25~35min。

17.按上述方案,所述步骤3)中,自然冷却至75~85℃,加入促进剂后充分搅拌3-5min。

18.按上述方案,所述步骤1)中,搅拌转速为450~550r/min;所述步骤2)中,搅拌转速为450~550r/min;所述步骤3)中,搅拌转速为450~550r/min。

19.按上述方案,所述步骤3)中,促进剂为二氯苯基二甲脲。

20.按上述方案,所述步骤4)中,真空脱泡条件为:在75~85℃条件下真空脱泡10~20min。

21.按上述方案,所述步骤4)中,所得增韧中温固化预浸料环氧树脂转移至-17℃的冷柜中,冷冻储存。

22.按上述方案,所述步骤1)中,还加入了气相纳米sio2。

23.优选地,e-51环氧树脂和气相纳米sio2质量比为(49~51):(0~1),更优选为(49~51):(0.4~1)。

24.优选地,所述气相纳米sio2的颗粒尺寸为12~16nm。

25.本发明的原理为:

26.本发明通过创新性改进预浸料树脂的合成工艺,很好地解决了双氰胺在预浸料树脂中分散不均的问题。首先将e-51液态环氧树脂和双氰胺进行混合,加热至适宜温度,使得液态树脂e-51具有极低的粘度,双氰胺可以在e-51充分分散,然后再加入另外两种固体树脂充分搅拌,双氰胺在树脂混合物中分散均匀,可以降低搅拌转速,减少能耗,同时减少混合时间,提高效率。

27.进一步地,本发明在第一步e-51液态环氧树脂和双氰胺混合步骤中加入了气相sio2,提升了整个树脂体系的韧性,起到增强增韧的作用。气相sio2颗粒表面富集了羟基之类的活性基团,可以与环氧树脂高分子链起到物理或化学交联作用,具体作用体现在:一方面气相sio2颗粒的引入会在变形中产生应力集中,引发粒子周围的树脂基体屈服,从而吸收大量变形功,阻碍和钝化银纹在树脂中的扩展,起到防止破坏性开裂的作用。另一方面气相sio2在拉应力作用下的伸长率变形很小,导致基体和颗粒的界面部分脱粘而产生空穴,

进而使裂纹钝化,阻碍裂纹扩展或破坏性裂缝而产生增韧作用。

28.气相纳米sio2因为粒径小,表面积大,富含的活性基团数多的特点,因此相比于其它大尺寸粒径更适合作为增韧剂。但是气相纳米sio2作为增韧剂常常容易出现分散不均、颗粒团聚的情况,因此配合优化后的工艺既可以很好地分散气相纳米sio2和微粉双氰胺,也可以使得气相纳米sio2一侧吸附在微粉双氰胺上,一侧与环氧树脂起到化学键合的作用,进一步防止双氰胺的沉降和团聚,从而可以极大程度的提升整个树脂体系的韧性,起到增强增韧的作用。

29.与现有技术相比,本发明的有益效果是:

30.1.本发明通过优化预浸料环氧树脂的合成工艺很好地解决了双氰胺在预浸料环氧树脂体系中分散不均、容易团聚的问题,并且减少了合成预浸料环氧树脂的时间,提高了生产效率,具有很好的经济效益。

31.2.进一步地,本发明通过引入气相纳米sio2增韧剂,配合工艺优化,气相纳米sio2在树脂体系中均匀分散,起到了很好的增韧增强的效果,解决了目前预浸料环氧树脂韧性不足的问题,增韧后的树脂浇注体拉伸强度为74.41mpa,相比于增韧改性前原树脂体系配方提高了72.64%,很好地起到了增强增韧的作用,同时不影响原有预浸料树脂体系的成型工艺性能。

附图说明

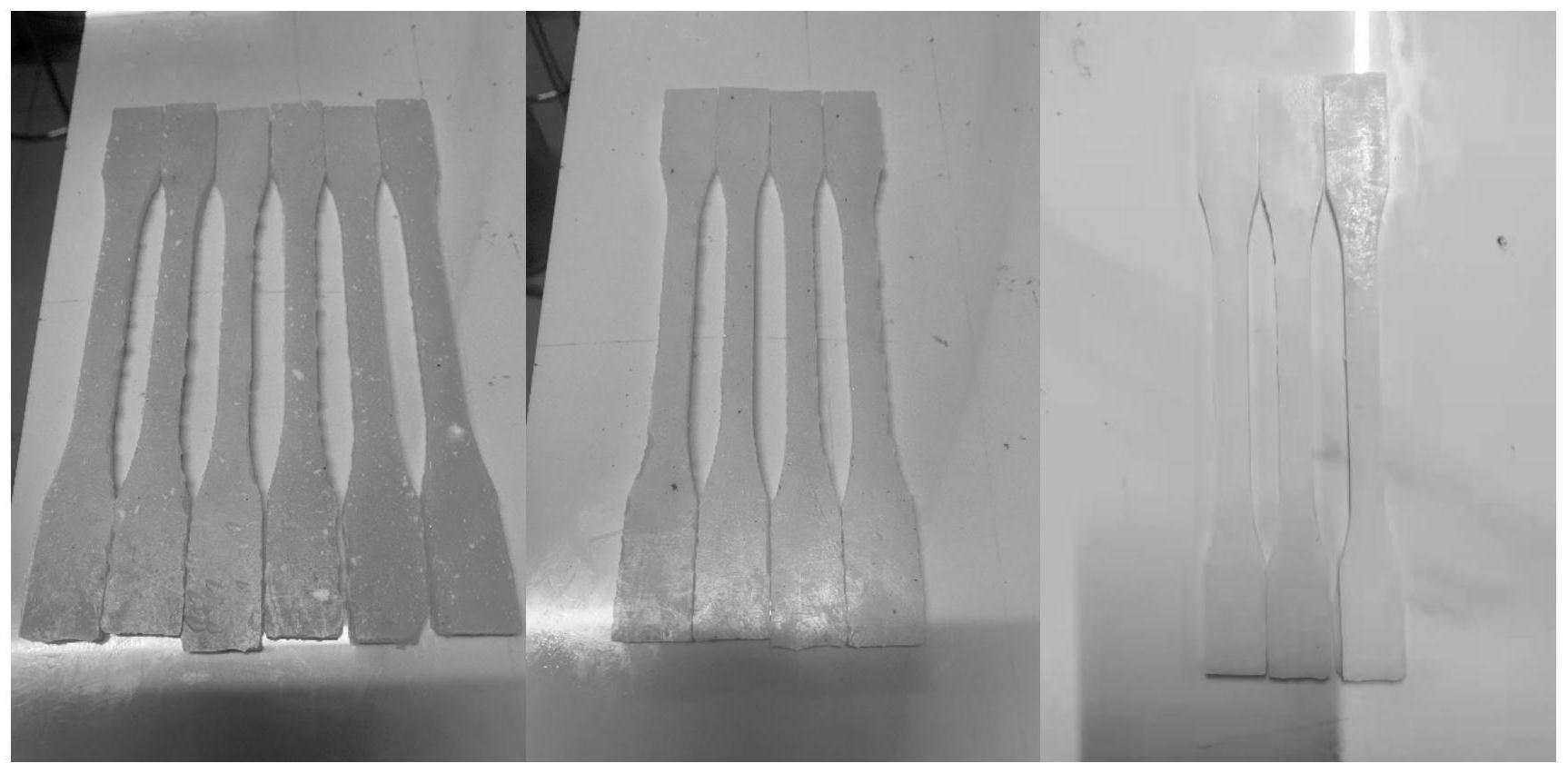

32.图1从左到右分别为对比例1、对比例2、实施例1拉伸试样表面质量情况。

33.图2为实施例3制备所得中温固化预浸料环氧树脂的温度与粘度关系图。

34.图3为实施例3制备所得中温固化预浸料环氧树脂的温度与凝胶时间关系图。

具体实施方式

35.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

36.实施例1

37.提供一种优化工艺的中温固化预浸料环氧树脂的制备方法,包括有以下步骤:

38.1)在三口烧瓶中加入150g e-51环氧树脂、0.6g有机硅消泡剂、21g 2~5um粒径的双氰胺固化剂微粉,以500r/min的转速搅拌从室温升温至100℃,再在100℃下搅拌30min;

39.2)向步骤1)反应体系中加入90g的e-20环氧树脂和60g 704酚醛环氧树脂,然后将反应体系从100℃升温至120℃,并在120℃下旋转搅拌30min;

40.3)将步骤2)反应体系保持500r/min的转速,自然冷却至80℃,加入6g的促进剂二氯苯基二甲脲,搅拌5min;

41.4)将步骤3)得到的混合物转移至真空干燥箱中,在80℃条件下真空脱泡15min,即得中温固化预浸料环氧树脂,将其转移至-17℃的冷柜中,冷冻储存。

42.将本实施例所得产物从冷柜中取出,放置在90℃烘箱中加热10min,至固体树脂熔融具有较好的流动性,然后浇注到拉伸试样的浇注体模具中,再放于真空干燥箱中,80℃下脱泡15min,然后放于100℃保温1h,120℃保温3h得到固化后的树脂浇注体拉伸试样。

43.测试结果表明,本实例所得到的中温固化预浸料环氧树脂制备的浇注体表面质量

良好,如图1所示,表面无双氰胺颗粒的存在,测试所得到的拉伸强度为43.10mpa。

44.实施例2

45.提供一种优化工艺的增韧中温固化预浸料用环氧树脂的制备方法,包括有以下步骤:

46.1)在三口烧瓶中加入150g e-51环氧树脂、0.6g有机硅消泡剂、21g 2~5um粒径的微粉双氰胺固化剂和1.5g气相纳米sio2(粒径为12~16nm),以500r/min的转速搅拌从室温升温至100℃,再在100℃下搅拌30min;

47.2)向步骤1)反应体系中加入90g的e-20环氧树脂和60g 704酚醛环氧树脂,然后将反应体系从100℃升温至120℃,并在120℃下旋转搅拌30min;

48.3)将步骤2)反应体系保持500r/min的转速,自然冷却至80℃,加入6g的促进剂二氯苯基二甲脲,搅拌5min;

49.4)将步骤3)得到的混合物转移至真空干燥箱中,在80℃条件下真空脱泡15min,即得中温固化预浸料环氧树脂;将其转移至-17℃的冷柜中,冷冻储存。

50.将本实施例所得产物从冷柜中取出,放置在90℃烘箱中加热10min,至固体树脂熔融具有较好的流动性,然后浇注到拉伸试样的浇注体模具中,再放于真空干燥箱中,80℃下脱泡15min,然后放于100℃保温1h,120℃保温3h得到固化后的树脂浇注体拉伸试样。

51.测试结果表明,本实例所得到的中温固化预浸料树脂制备的浇注体表面质量良好,表面无双氰胺颗粒的存在,测试所得到的拉伸强度为56.48mpa。

52.实施例3

53.提供一种优化工艺的增韧中温固化预浸料用环氧树脂的制备方法,包括有以下步骤:

54.1)在三口烧瓶中加入150g e-51环氧树脂、0.6g有机硅消泡剂、21g 2~5um粒径的微粉双氰胺固化剂和3g气相纳米sio2(粒径为12~16nm),以500r/min的转速搅拌从室温升温至100℃,再在100℃下搅拌30min;

55.2)向步骤1)反应体系中加入90g的e-20环氧树脂和60g 704酚醛环氧树脂,然后将反应体系从100℃升温至120℃,并在120℃下旋转搅拌30min;

56.3)将步骤2)反应体系保持500r/min的转速,自然冷却至80℃,加入6g的促进剂二氯苯基二甲脲,搅拌5min;

57.4)将步骤3)得到的混合物转移至真空干燥箱中,在80℃条件下真空脱泡15min,即得中温固化预浸料环氧树脂;将其转移至-17℃的冷柜中,冷冻储存。

58.将本实施例所得产物从冷柜中取出,放置在90℃烘箱中加热10min,至固体树脂熔融具有较好的流动性,然后浇注到拉伸试样的浇注体模具中,再放于真空干燥箱中,80℃下脱泡15min,然后放于100℃保温1h,120℃保温3h得到固化后的树脂浇注体拉伸试样。

59.测试结果表明,本实例所得到的中温固化预浸料树脂制备的浇注体表面质量良好,表面无双氰胺颗粒的存在,测试所得到的拉伸强度为74.41mpa。

60.通过利用动态热机械分析仪测试本实施例所得中温固化预浸料环氧树脂的tg大小,结果显示tg为145.73℃,tg较大,说明耐热性能好;同时测试120℃下的凝胶时间为858s,满足该温度下凝胶时间在15min左右的要求。

61.测试该配方的流变特性发现(图2和图3),其满足预浸料树脂存储和成型工艺时所

需要的流变性能。

62.对比例1

63.本对比例中中温固化预浸料环氧树脂的制备方法与实施例1所用的原材料相同,但是合成工艺中的搅拌速率、搅拌时间和温度,以及物料的加入顺序有所区别,具体步骤如下:

64.1)在三口烧瓶中加入150g e-51环氧树脂、90g e-20环氧树脂和60g 704酚醛环氧树脂,以500r/min的转速搅拌从室温升温至100℃;

65.2)向步骤1)反应体系中加入0.6g有机硅消泡剂、21g微粉双氰胺固化剂,反应体系在100℃下以500r/min的转速搅拌30min;

66.3)将步骤2)反应体系保持500r/min的转速,从100℃升温至120℃,并在120℃下旋转搅拌1.5h;

67.4)将步骤3)反应体系保持500r/min的转速,自然冷却至80℃,加入6g的促进剂二氯苯基二甲脲,搅拌5min;

68.5)将步骤4)得到的混合物转移至真空干燥箱中,在80℃条件下真空脱泡15min,即得中温固化预浸料环氧树脂;将其转移至-17℃的冷柜中,冷冻储存。

69.将本对比例所得产物从冷柜中取出,放置在90℃烘箱中加热10min,至固体树脂熔融具有较好的流动性,然后浇注到拉伸试样的浇注体模具中,再放于真空干燥箱中,80℃下脱泡15min,然后放于100℃保温1h,120℃保温3h得到固化后的树脂浇注体拉伸试样。

70.测试结果表明,本实例所得到的中温固化预浸料树脂制备的浇注体的表面分布有大块团聚的双氰胺存在(如图1所示),拉伸强度为29.32mpa,双氰胺的大颗粒团聚容易导致应力集中,用于制备复合材料,会极大影响复合材料的力学性能,因此不满足使用要求。

71.对比例2

72.本对比例中中温固化预浸料环氧树脂的制备方法与实施例1所用的原材料相同,但是合成工艺中的搅拌速率、搅拌时间和温度,以及物料的加入顺序有所区别,具体步骤如下:

73.1)在三口烧瓶中加入150g e-51环氧树脂、90g e-20环氧树脂和60g 704酚醛环氧树脂,以1000r/min的转速搅拌从室温升温至100℃;

74.2)向步骤1)反应体系中加入0.6g有机硅消泡剂、21g微粉双氰胺固化剂,反应体系在100℃下以1000r/min的转速搅拌30min;

75.3)将步骤2)反应体系保持1000r/min的转速,从100℃升温至120℃,并在120℃下旋转搅拌1.5h;

76.4)将步骤3)反应体系保持1000r/min的转速,自然冷却至80℃,加入6g的促进剂二氯苯基二甲脲,搅拌5min;

77.5)将步骤4)得到的混合物转移至真空干燥箱中,在80℃条件下真空脱泡15min;

78.6)将步骤5)真空脱泡后最终得到的产物,即为所述增韧改性中温固化预浸料树脂产品,将其转移至-17℃的冷柜中,冷冻储存。

79.将本实例所得产物从冷柜中取出,放置在90℃烘箱中加热10min,至固体树脂熔融具有较好的流动性,然后浇注到拉伸试样的浇注体模具中,再放于真空干燥箱中,80℃下脱泡15min,然后放于100℃保温1h,120℃保温3h得到固化后的树脂浇注体拉伸试样。

80.测试结果表明,本实例所得到的中温固化预浸料树脂制备的浇注体的表面质量良好,拉伸强度为42.89mpa,可用于实际使用,但是该工艺要求的转速大,合成时间长,能耗大且经济效益差。

81.上述结果表明,采用本发明所述制备方法,可很好地解决双氰胺分散不均的问题,且合成工艺时间和能耗得到了降低,增韧剂的加入也起到了很好地增韧增强的作用,制备出的预浸料环氧树脂性能优异。

82.显然,上述实施例仅仅是为清楚地说明所作的实例,而并非对实施方式的限制。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而因此所引申的显而易见的变化或变动仍处于本发明创造的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1