一种锡-磷-氮膨胀型阻燃聚丙烯复合材料及制备方法与流程

1.本发明属于阻燃聚丙烯复合材料制备领域,具体涉及一种锡-磷-氮膨胀型阻燃聚丙烯复合材料及其制备方法和应用。

背景技术:

2.近年来,连续发生的多次重大火灾安全事故,材料阻燃逐渐受到重视,通常重大火灾中,死亡人员中75%~80%的致死原因是由于吸入了高分子材料燃烧释放的有毒气体和遮蔽性浓烟窒息而死的,因此制备同时兼具阻燃和抑烟性能的阻燃剂,在阻燃高分子材料应用中就有较大的优势。聚丙烯树脂是一种综合性能优良的通用塑料,用途极广,但极限氧指数仅为17.6%,极易燃烧且燃烧时融滴飞溅,是火焰蔓延,因此限制了其在高阻燃要求的场合使用。

3.近年来,研究人员在不断尝试探索合成新型高效阻燃剂,同时也对阻燃效果好的阻燃剂进行复配,以达到降低阻燃剂用量,减少阻燃材料力学性能和加工性能衰减程度,提高复合阻燃剂的阻燃性能。常用于聚丙烯的阻燃共分三类卤系阻燃剂、金属氢氧化物类阻燃剂和膨胀型阻燃剂。卤系阻燃剂虽然阻燃效果较好,但其环保性一直被诟病限制了其广泛应用,氢氧化物系缺点是添加量过大对材料力学性能有所损伤。膨胀阻燃剂(ifr)作为一种新型绿色环保阻燃剂,由酸源、气源和炭源组成,其阻燃机理主要通过在材料表面形成致密炭层,从而起到隔热、隔氧作用,具有较高的阻燃效率。

4.哌嗪磷酸盐类阻燃剂集p、n、c等阻燃元素于一体,能够同时充当炭源、气源和酸源,有着优异的成炭性能和阻燃性能,具有低毒、低烟、稳定性高等特点,绿色环保,是极具应用价值的新型无卤阻燃剂。虽然焦哌嗪磷酸盐类阻燃剂是“三位一体”结构的阻燃剂,分子结构中同时存在p、n、c元素,理论上在凝聚相和气相中均能展现出优异的阻燃效果,但是其p、c含量并不十分充足,因此需将哌嗪磷酸盐类阻燃剂与其他类型阻燃剂复配制备性能更加优异的阻燃体系,从而达到降低阻燃剂使用量及提升材料阻燃性能的目的。在1986年的美国专利us4599375公开的一种阻燃性合成树脂组合物,其含有(a)合成树脂,(b)焦磷酸哌嗪,(c)焦磷酸密胺盐,(d)二氧化钛或二氧化硅。在cn101827885a、cn109503941a、cn104119610a、cn105061887a等诸多专利中都公开了焦磷酸哌嗪作为原料的无卤阻燃剂在聚丙烯中的应用。

5.三聚氰胺磷酸盐阻燃剂是一类环保型无卤阻燃剂,具有非常高的热稳定性,分解温度≥300℃,在膨胀阻燃剂中常作为酸源和气源使用,兼具磷系阻燃剂凝聚相阻燃作用和氮系阻燃剂的气相阻燃作用。锡基阻燃抑烟剂兼具阻燃和抑烟双重性能,同时具有无毒无污染的性质,在大多数聚合物中具有良好阻燃和抑烟性能,可以广泛用于聚烯烃、聚氯乙烯、聚酯、环氧树脂、尼龙、氯化橡胶、醇酸树脂等高分子材料的阻燃。研究表明,锡基阻燃剂具有比锑系抑烟剂高三倍的抑烟效率;同时与锑系阻燃剂有致癌风险相比,锡基阻燃剂环保无毒,可以满足reach和tsca等环保和健康相关法规要求,是一种较为理想的高效环保的阻燃增效剂,有望成为替代sb2o3的环保型阻燃产品。将哌嗪磷酸盐类阻燃剂、三聚氰胺磷酸

盐类阻燃剂和季戊四醇或三嗪类成炭复配成磷-氮膨胀阻燃剂,再添加一定比例的锡基阻燃抑烟剂,复配成锡-磷-氮膨胀型复合阻燃剂,添加到聚丙烯树脂中,能大幅提升其阻燃和抑烟性能。

技术实现要素:

6.本发明提供了一种锡-磷-氮膨胀型阻燃聚丙烯复合材料,通过磷-氮体系和锡基阻燃体系并用提高阻燃体系的成炭速度和炭化速率同时降低复合材料燃烧时烟释放量,锡-磷-氮膨胀型阻燃型阻燃剂的复配使用,减少了阻燃剂添加量,降低了对复合材料力学性能的损伤,本发明复合材料环保无卤阻燃效率高、烟释放量小、力学性能优异。

7.本发明锡-磷-氮膨胀型阻燃聚丙烯复合材料的组成物及质量百分比为聚丙烯55~80%、磷-氮膨胀阻燃剂18~40%、锡基阻燃抑烟剂0.1%~10%、抗氧剂0.5~1%、抗滴落剂0.3~2%、润滑剂0.3~1%、硅烷偶联剂0.2~2%。

8.所述磷-氮膨胀阻燃剂由哌嗪磷酸盐类阻燃剂、三聚氰胺磷酸盐类阻燃剂、成炭剂组成,哌嗪磷酸盐类阻燃剂:三聚氰胺磷酸盐类阻燃剂:成炭剂的质量比为(50~75):(25~38):(0~5);其中哌嗪磷酸盐类阻燃剂是焦磷酸哌嗪、聚磷酸哌嗪、哌嗪聚磷酸铵、聚磷酸硼酸哌嗪中的一种或几种;三聚氰胺磷酸盐类阻燃剂是三聚氰胺聚磷酸盐、三聚氰胺磷酸盐中的一种;成炭剂是季戊四醇、双季戊四醇、三季戊四醇、三嗪成炭剂中的一种或几种。

9.所述锡基阻燃抑烟剂为锡酸锌、羟基锡酸锌、锡酸镁、羟基锡酸镁、羟基锡酸锶中的一种或几种。

10.所述抗氧剂是四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(抗氧剂1010)、β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯(抗氧剂1076)、1,1,3-三 (2-甲基-4-羟基-5-叔丁基苯基) 丁烷、硫代二丙酸双月桂酯(抗氧剂ca)、三[2.4-二叔丁基苯基]亚磷酸酯(抗氧剂168)、双(2,4-二叔丁基苯基)季戊四醇二亚磷酸酯(抗氧剂626)中的一种或几种。

[0011]

所述抗滴落剂选用纯聚四氟乙烯粉末。

[0012]

所述润滑剂是n,n-乙撑双硬脂酰胺(ebs)、硬脂酸锌、硬脂酸钙、羟基硬脂酸、硬脂酸铵、聚丙烯蜡、聚乙烯蜡、硅酮粉中的一种或多种。

[0013]

所述硅烷偶联剂是三甲氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三(β-甲氧乙氧基)硅烷、γ-氨丙基三乙氧基硅烷、γ-氨丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷中的一种。

[0014]

上述锡-磷-氮膨胀型阻燃聚丙烯复合阻材料的制备方法如下:1)将在60~80℃下干燥12h后的聚丙烯母粒、磷-氮膨胀阻燃剂、锡基阻燃抑烟剂,与抗氧剂、抗滴落剂、润滑剂、硅烷偶联剂放入高速混料机中搅拌8~810min混合均匀;2)将混合物置于双螺杆挤出机中熔融共混、挤出、造粒、干燥,然后在注塑机中注塑成型,即得到锡-磷-氮膨胀型阻燃聚丙烯复合阻材料,双螺杆挤出机参数为,温度180~195℃,转速40~50rpm,喂料转速4~5.5hz。

[0015]

与现有制备方法相比,本发明具有如下优点:(1)本发明通过磷-氮体系和锡基阻燃体系复配使用,能大幅提升材料成炭性能,阻止火焰蔓延,锡基阻燃抑烟剂的加入,使其作为阻燃协效剂的同时也有效降低了材料燃

烧时的烟生成量;(2)本复合材料的氧指数可到32%以上,阻燃等级可到ul-94的v-0等级,燃烧时烟释放量相比聚丙烯原料降低了27%左右,总阻燃剂添加量为20%时即可达到ul94的v-0等级,与现有阻燃体系相比极大提升了阻燃效果,且绿色环保。

附图说明

[0016]

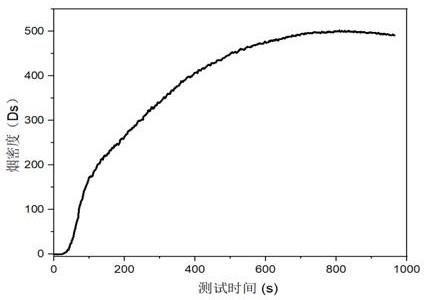

图1是实施例1制备的锡-磷-氮膨胀型阻燃聚丙烯复合材料的无焰燃烧时烟密度图;图2是实施例2制备的锡-磷-氮膨胀型阻燃聚丙烯复合材料的燃烧完全后炭层图;图3是实施例3制备的锡-磷-氮膨胀型阻燃聚丙烯复合材料的热重分析图。

具体实施方式

[0017]

下面将结合实施例和附图对本发明作进一步详地细说明,但本发明的保护范围并不局限于所述内容。

[0018]

实施例1称取747g pp树脂、125g焦磷酸哌嗪、84g三聚氰胺聚磷酸盐、11g季戊四醇、20g锡酸锌,放置于干燥箱中于60℃干燥12h,然后将其倒入小型高速混料机中,随后称取5g四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(抗氧剂1010)、3g n,n-乙撑双硬脂酰胺、3g聚四氟乙烯粉末、2g乙烯基三甲氧基硅烷倒入高速混料机中低速档混合8min;然后将混合物放入双螺杆挤出机中进行熔融共混、挤出、造粒制得锡-磷-氮膨胀型阻燃聚丙烯复合材料1kg,其中双螺杆挤出机挤出温度为180~195℃,转速40~50rpm,喂料转速4~5.5hz;将复合材料在注塑机中注塑出测试样条,对其进行极限氧指数测试、ul-94垂直燃烧等级测试、无焰烟密度测试,结果见表1,结果显示,极限氧指数由19.6%提升至28.2%,ul-94达到v-0级,无焰测试最大烟密度为502,相比于纯pp的579,提升明显;复合材料的无焰燃烧时烟密度图见图1。

[0019]

实施例2称取727gpp树脂、140g焦磷酸哌嗪、93g三聚氰胺聚磷酸盐、12g三嗪成炭剂、15g羟基锡酸锌,放置于干燥箱中于70℃干燥12h,然后将其倒入小型高速混料机中,随后称取5g四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(抗氧剂1010)、3g n,n-乙撑双硬脂酰胺、3g聚四氟乙烯粉末、2g乙烯基三甲氧基硅烷倒入高混机中低速档混合10min;然后将混合物放入双螺杆挤出机中进行熔融共混、挤出、造粒制得锡-磷-氮膨胀型阻燃聚丙烯复合材料1kg,其中双螺杆挤出机挤出温度为180~195℃,转速40~50rpm,喂料转速4~5.5hz;将母粒在注塑机中注塑出测试样条,对其进行极限氧指数测试、ul-94垂直燃烧等级测试、无焰烟密度测试,结果见表1,结果显示,极限氧指数由19.6%提升至30.8%,ul-94达到v-0级,无焰最大烟密度由579提升至488;复合材料的燃烧完全后炭层图见图2。

[0020]

实施例3称取747g pp树脂、125g聚磷酸哌嗪、84g三聚氰胺磷酸盐、11g双季戊四醇、20g锡酸锌,放置于干燥箱中于80℃干燥12h,然后将其倒入小型高速混料机中,随后称取5g四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(抗氧剂1010)、3g硬脂酸锌、3g聚四氟乙烯

粉末、2g乙烯基三乙氧基硅烷倒入高混机中低速混合9min;然后将混合物放入双螺杆挤出机中进行熔融共混、挤出、造粒制得锡-磷-氮膨胀型阻燃聚丙烯复合材料1kg,其中双螺杆挤出机挤出温度为180~195℃,转速40~50rpm,喂料转速4~5.5hz;将母粒在注塑机中注塑出测试样条,对其进行极限氧指数测试、ul-94垂直燃烧等级测试、无焰烟密度测试,结果见表1,结果显示,极限氧指数由19.6%提升至29.2%,ul-94达到v-0级,无焰最大烟密度由579提升至499;复合材料的热重分析图见图3。

[0021]

实施例4称取767gpp树脂、120g聚磷酸硼酸哌嗪、80g三聚氰胺聚磷酸盐、10g双季戊四醇、10g羟基锡酸锌,放置于干燥箱中于65℃干燥12h,然后将其倒入小型高速混料机中,随后称取5gβ-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯(抗氧剂1076)、3g硬脂酸锌、3g聚四氟乙烯粉末、2g乙烯基三甲氧基硅烷倒入高混机中低速档混合10min;然后将混合物放入双螺杆挤出机中进行熔融共混、挤出、造粒制得锡-磷-氮膨胀型阻燃聚丙烯复合材料1kg,其中双螺杆挤出机挤出温度为180~195℃,转速40~50rpm,喂料转速4~5.5hz;将母粒在注塑机中注塑出测试样条,对其进行极限氧指数测试、ul-94垂直燃烧等级测试、无焰烟密度测试,结果见表1,结果显示,极限氧指数由19.6%提升至25.6%,ul-94达到v-0级,无焰最大烟密度由579提升至564。

[0022]

实施例5称取687gpp树脂、154g焦磷酸哌嗪、103g三聚氰胺聚磷酸盐、13g三嗪成炭剂、30g羟基锡酸镁,放置于干燥箱中于75℃干燥12h,然后将其倒入小型高速混料机中,随后称取5g三[2.4-二叔丁基苯基]亚磷酸酯(抗氧剂168)、3g硬脂酸锌、3g聚四氟乙烯粉末、2gγ-氨丙基三乙氧基硅烷倒入高混机中低速档混合8min;然后将混合物放入双螺杆挤出机中进行熔融共混、挤出、造粒制得锡-磷-氮膨胀型阻燃聚丙烯复合材料1kg,其中双螺杆挤出机挤出温度为180~195℃,转速40~50rpm,喂料转速4~5.5hz;将母粒在注塑机中注塑出测试样条,对其进行极限氧指数测试、ul-94垂直燃烧等级测试、无焰烟密度测试,结果见表1,结果显示,极限氧指数由19.6%提升至32.5%,ul-94达到v-0级,无焰最大烟密度由579提升至423。

[0023]

实施例6称取787g pp树脂、108g哌嗪聚磷酸铵、72g三聚氰胺聚磷酸盐、10g季戊四醇、10g羟基锡酸锌,放置于干燥箱中于60℃干燥12h,然后将其倒入小型高速混料机中,随后称取5gβ-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯(抗氧剂1076)、3gn,n-乙撑双硬脂酰胺、3g聚四氟乙烯粉末、2g乙烯基三甲氧基硅烷倒入高混机中低速档混合9min;然后将混合物放入双螺杆挤出机中进行熔融共混、挤出、造粒制得锡-磷-氮膨胀型阻燃聚丙烯复合材料1kg,其中双螺杆挤出机挤出温度为180~195℃,转速40~50rpm,喂料转速4~5.5hz;将母粒在注塑机中注塑出测试样条,对其进行极限氧指数测试、ul-94垂直燃烧等级测试、无焰烟密度测试,结果见表1,结果显示,极限氧指数由19.6%提升至27.8%,ul-94达到v-0级,无焰最大烟密度由579提升至534。

[0024]

表1:实施例配方及不同配方得到的阻燃热塑性聚合物复合材料燃烧和无焰烟密度测试结果(空白对比例为未加阻燃剂样)。 空白对比例实施例1实施例2实施例3实施例4实施例5实施例6

聚丙烯/g987747727747767687787焦磷酸哌嗪/g0125140001540聚磷酸哌嗪/g000125000聚磷酸硼酸哌嗪/g000012000哌嗪聚磷酸铵/g000000108三聚氰胺聚磷酸盐/g0849308010372三聚氰胺磷酸盐00084000季戊四醇/g011000010双季戊四醇/g0 0111000三嗪成炭剂/g0 000130锡酸锌/g020020000羟基锡酸锌/g0 15010010羟基锡酸镁/g0 000300抗氧剂1010/g5555000抗氧剂1076/g0 00505抗氧剂168/g0000050n,n-乙撑双硬脂酰胺/g3330003硬脂酸锌/g0003330聚四氟乙烯/g3333333乙烯基三甲氧基硅烷/g2220202乙烯基三乙氧基硅烷/g0002000γ-氨丙基三乙氧基硅烷/g0000020极限氧指数/%19.628.230.829.225.632.524.8垂直燃烧等级ul-94nrv-0v-0v-0v-0v-0v-0最大烟密度d

s,max

579502488499564423570

[0025]

由表1可知,本发明各实施例锡-磷-氮膨胀型复合阻燃剂配方可以明显提升聚丙烯树脂的阻燃和抑烟性能,阻燃剂总添加量为20%时,材料即可达到ul-94的v-0等级。锡基阻燃抑烟剂的加入对材料抑烟性能有明显提升。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1