一种树脂组合物、半固化片以及高CTI覆铜板的制作方法

一种树脂组合物、半固化片以及高cti覆铜板

技术领域

1.本发明涉及印制电路板领域,尤其涉及一种树脂组合物、半固化片以及高cti覆铜板。

背景技术:

2.随着电子产品向轻薄短小、微型化的不断发展,印制电路板(pcb)的孔距和线间距越来越小,使用条件越来越苛刻。在外加电场即污秽环境的作用下,在沿面电场和pcb表面污秽的联合作用下,因局部放电形成导电或部分导电的通道,使得材料表面逐步降解,发生微短路或电气性能急剧降低的风险越来越大。因此,对基板材料即pcb的可靠性提出了更高的要求。在覆铜板的诸多性能中,耐漏电起痕性(cti)作为一项要的安全可靠性指标,已越来越为印制电路板设计者和生产厂家所重视。

3.现有技术中,组成覆铜板基材的材料通常有两种:一是作为增强材料的玻璃纤维布。二是作为粘结、增塑、填充作用的树脂。由于玻璃纤维布本身不导电,因此影响覆铜板基材绝缘性的主要因素在于树脂材料。现有的用于覆铜板的树脂通常为环氧树脂,在常规条件下有较好的电气性能。但是,由于环氧树脂存在耐高低温性能、韧性以及耐老化性能较差的缺陷,因此在遇到冷热冲击后容易发生断裂、开缝,这时就会导致水汽沿着裂缝进入覆铜板中,导致耐漏电起痕性(cti)参数大幅下降。同时,环氧树脂分子结构中的c-c键在闪络放电引起的电火花下极易引起燃烧而形成炭化通路,从而形成导电通道,导致漏电起痕。

4.此外,现有的覆铜板中通常还需要在基材中加入一定量的阻燃剂以改善环氧树脂的阻燃性。但是,含有卤素的阻燃剂能够在水解游离出可导电的带电离子,导致其耐漏电起痕性(cti)下降。

5.申请号为201110172060.8的中国专利(cn102286190a)公开了一种无卤树脂组合物及用该组合物制成的覆铜板,该组合物是通过将氢化双酚a型环氧树脂、脂环族环氧树脂、酚醛环氧树脂固化剂、无机填料氢氧化铝和有机溶剂充分混合均匀而成。本发明还公开了一种由该无卤树脂组合物制成的覆铜板,该覆铜板的热稳定性和耐漏电起痕性好。本发明采用不含卤素且具有高cti值的树脂,降低无机填料氢氧化铝的用量,使该组合物既具有高cti值,又避免了过量使用氢氧化铝带来的系列问题,同时实现无卤化绿色环保。

技术实现要素:

6.本发明是为了克服现有技术中的通过环氧树脂制备得到的覆铜板的耐漏电起痕性(cti)性能较低的缺陷,提供了一种树脂组合物、半固化片以及高cti覆铜板,以克服上述缺陷。

7.为实现上述发明目的,本发明通过以下技术方案实现:一种树脂组合物,至少包括环氧树脂以及固化剂;其中,所述固化剂为端基为氨基的聚酰亚胺预聚物;

所述聚酰亚胺预聚物包括第一聚酰亚胺预聚物以及第二聚酰亚胺预聚物;所述第一聚酰亚胺预聚物为主链呈直链的线性聚酰亚胺预聚物;所述第二聚酰亚胺预聚物为主链呈支化、超支化或者树枝状结构的聚酰亚胺预聚物;所述第一聚酰亚胺预聚物以及第二聚酰亚胺预聚物的主链经过硼原子掺杂改性。

8.本发明与先有技术中的环氧树脂组合物的技术方案不同之处在于,本发明中所使用的固化剂中含有聚酰亚胺链段,当固化剂与环氧树脂交联固化后,所形成的固化产物中便能够引入聚酰亚胺链段。这类聚酰亚胺树脂相较于传统的环氧树脂而言,具有良好的耐高低温性能,因此能够适应极端的使用条件,并且具有极低的热膨胀系数,因此在冷热转换过程中能够保持其体积稳定性,从而使得通过其制备得到的覆铜板具有更好的稳定性。

9.同时,聚酰亚胺其还具有良好的机械性能,能够在承受较大的冲击之后不会出现断裂、开缝的问题,因此水汽以及杂质无法通过这类断裂、开缝处进入到这些覆铜板的内部,从而降低其电气性能。同时聚酰亚胺还具有良好的阻燃效果,自熄性的特点能够有效阻断因过热燃烧而形成炭化通路,从而阻断所形成导电通道,导致漏电起痕,结合其本身具有的良好介电性能,本发明中制备得到的树脂组合物相较于环氧树脂而言具有更好的耐漏电起痕性(cti)表现。

10.此外,本发明中所使用的聚酰亚胺预聚物中含有直链的聚酰亚胺预聚物以及呈支化、超支化或者树枝状结构的聚酰亚胺预聚物,其中直链的聚酰亚胺预聚物能够使得有效提升固化后数值组合物的韧性。而呈支化、超支化或者树枝状结构的聚酰亚胺预聚物其端氨基的含量较多,因此其能够有效提升整体树脂的交联密度,使得数值组合物的粘结力大大增加,同时对于环氧树脂的增强效果大大提升。因此,本发明中同时通过直链以及支化的聚酰亚胺对环氧树脂进行改性,能够同时提升环氧树脂的强度以及韧性。

11.最后,本发明中的第一聚酰亚胺预聚物以及第二聚酰亚胺预聚物的主链经过硼原子掺杂改性,从而将硼原子引入到聚酰亚胺链段中。由于b-o键的键能大大强度传统的c-c键,因此其通过硼原子掺杂改性后的聚酰亚胺其力学性能、耐高低温性能相较于传统的聚酰亚胺而言均具有明显的提升。同时,在这些聚酰亚胺燃烧过程中,硼原子则会析出,形成氧化硼,其可作为助熔剂从而使得组合物中的其余填料,能够在较低温度下发生熔融从而形成玻璃/陶瓷层,达到封堵“导电通路”的作用和效果,从而大大提升了其耐漏电起痕性(cti)性能。

12.作为优选,按照质量百分比计算,所述聚酰亚胺预聚物包括:60~75wt%的第一聚酰亚胺预聚物,以及,25~40%的第二聚酰亚胺预聚物。

13.本发明中的聚酰亚胺预聚物中线性聚酰亚胺预聚物的含量大于支化、超支化或者树枝状结构的聚酰亚胺预聚物,其原因在于传统环氧树脂的在交联之后的其脆性较大,其耐冲击性能较差。因此增加用于增韧的线性聚酰亚胺预聚物能够有效提升树脂组合物的整体韧性,提升其耐冲击性能。当支化、超支化或者树枝状结构的聚酰亚胺预聚物的量添加过量后,容易导致整体树脂组合物的脆性的提升,不利于最终的使用效果。但是,由于线性聚酰亚胺预聚物的端基含量较少,因此单纯的添加线性聚酰亚胺预聚物不利于环氧树脂的固化。因此,经过实践摸索,将第一聚酰亚胺预聚物的含量限定在60~75wt%之间,第二聚酰

亚胺预聚物的含量限定在25~40%之后能够使得得到的数值组合物的具有更好的综合性能。

14.作为优选,所述第一聚酰亚胺预聚物以及第二聚酰亚胺预聚物之中的至少一种,其主链分子结构中还含有有机硅增韧链段。

15.虽然聚酰亚胺预聚物具有良好的韧性,但是固化形成交联网络之后仍然可能存在韧性不足的缺陷。因此,传统的方式通常是在树脂组合物中加入一定量的增韧剂(例如核壳橡胶),但是这一类外源性的增韧剂的加入会引起树脂组合物中其他性能的下降。因此,本发明在第一聚酰亚胺预聚物以及第二聚酰亚胺预聚物中引入有机硅增韧链段,能够在不影响其他性能的前提下,进一步提升树脂组合物中的韧性。

16.作为优选,所述环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、多酚型缩水甘油醚环氧树脂、脂肪族缩水甘油醚环氧树脂、缩水甘油酯型环氧树脂、杂环型缩水甘油环氧树脂中的任意一种。

17.作为优选,所述组合物中还包括无机填料,所述树脂组合物中环氧树脂、环氧树脂以及无机填料的质量比为100:(20~30):(10~25)。

18.一种半固化片,包括增强材料以及包覆在增强材料表面的树脂层;所述树脂层的原料为所述树脂组合物。

19.作为优选,所述半固化的制备方法如下:(s.1)将树脂组合物溶解于有机溶液后,形成均一的胶液;(s.2)将增强材料浸渍于胶液中;(s.3)加热浸渍后的增强材料,脱除溶剂,并使其半固化,得到半固化片。

20.一种高cti覆铜板,包括芯层以及贴合在芯层上下两面至少一面的铜箔;所述芯层由所述半固化片复合而成。

21.作为优选,所述高cti覆铜板的制备方法如下:将若干权利要求7或8中制备得到的半固化叠加在一起,然后在最外侧的上下两块半固化片中的至少一片的最外侧表面覆盖一张铜箔,经热压成型后,制备得到所述高cti覆铜板。

22.所述的树脂组合物或者所述的半固化片或者所述的高cti覆铜板在印制电路板中的应用。

23.因此,本发明具有以下有益效果:(1)本发明通过在环氧树脂中引入聚酰亚胺树脂,能够有效提升树脂组合物的耐漏电起痕性(cti)性能;(2)同时,树脂组合物的强度、韧性以及稳定性相较于传统的环氧树脂而言更强;(3)本发明中的树脂组合物在不额外添加增韧剂以及阻燃剂的条件下,仍然具有良好的韧性以及阻燃性能。

具体实施方式

24.下面结合具体实施例对本发明做进一步描述。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。此外,下述说明中涉及到的本发明的实施例通常仅是本发

明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

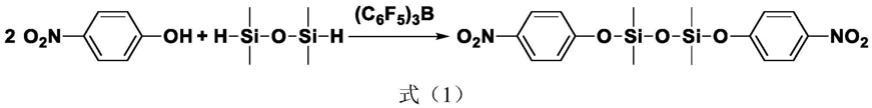

25.本实施例中所用到的第一可溶性聚酰亚胺以及第二可溶性聚酰亚胺的制备方法如下:中间体(a)的合成:其反应示意式如下式(1)所示:

26.氮气保护条件下,取对硝基苯酚13.9g(0.1mol)、10mg三(五氟苯)硼烷溶于150ml甲苯中,然后在35℃的条件下,向溶液中滴加含有1,1,3,3-四甲基二硅氧烷6.7g(0.05mol)以及50ml甲苯的混合溶液中,滴加结束后,升高温度至50℃,继续反应2h后,停止反应,向其中加入1g活性炭,搅拌条件下吸附30min,过滤,滤液蒸出溶剂得到中间体(a)的粗产物,对其经过提纯除杂后得到中间体(a)。

27.中间体(b)的合成:其反应示意式如下式(2)所示:

[0028]-10℃以及氮气保护条件下,取对硝基苯甲酰氯18.5g(0.1mol)、三乙胺10.1g(0.1mol)溶于200ml二氯甲烷中,然后向溶液中滴加含有苯硼酸6.1g(0.05mol)以及50ml二氯甲烷的混合溶液中,滴加结束后,升高温度至10℃,继续反应3h后,过滤除去生成的三乙胺盐酸盐,将滤液经过水洗后蒸馏得到中间体(b)的粗品,最后经过提纯除杂后得到中间体(b)。

[0029]

中间体(c)的合成:其反应示意式如下式(3)所示:

[0030]-10℃以及氮气保护条件下,取对硝基苯甲酰氯18.5g(0.1mol)、三乙胺10.1g(0.1mol)溶于200ml二氯甲烷中,然后向溶液中滴加含有苯硼酸6.1g(0.05mol)以及50ml二氯甲烷的混合溶液中,滴加结束后,升高温度至10℃,继续反应3h后,过滤除去生成的三乙胺盐酸盐,将滤液经过水洗后蒸馏得到中间体(c)的粗品,最后经过提纯除杂后得到中间体(c)。

[0031]

二胺单体(ⅰ)的合成:(s.2)取丁醇1l加入到还原釜中,搅拌下加入10g氯化铵以及50g铁屑,升温至95℃后加入中间体(a)39.3g,搅拌反应0.5h,然后再加入第二批铁屑40g以及中间体(a)前体31g,搅拌反应0.5h,然后再加入第二批铁屑40g以及中间体(a)31g,继续反应1.5h后,取样分析反应终点。反应结束后,加入亚硫酸氢钠12g,搅拌溶解后,将反应物料趁热转移至结晶釜中,冷却结晶,然后偶过滤,滤饼水洗至无丁醇后,烘干得到粗品二胺单体(ⅰ),最后经过提纯除杂后得到二胺单体(ⅰ)。

[0032]

其反应式如下式(4)所示:

[0033]

二胺单体(ⅱ)的合成:(s.2)取丁醇1l加入到还原釜中,搅拌下加入10g氯化铵以及50g铁屑,升温至95℃后加入中间体(b)40.4g,搅拌反应0.5h,然后再加入第二批铁屑40g以及中间体(b)32g,搅拌反应0.5h,然后再加入第二批铁屑40g以及中间体(b)32g,继续反应1.5h后,取样分析反应终点。反应结束后,加入亚硫酸氢钠12g,搅拌溶解后,将反应物料趁热转移至结晶釜中,冷却结晶,然后偶过滤,滤饼水洗至无丁醇后,烘干得到粗品二胺单体(ⅱ),最后经过提纯除杂后得到二胺单体(ⅱ)。

[0034]

其反应式如下式(5)所示:

[0035]

二胺单体(ⅲ)的合成:(s.2)取丁醇1l加入到还原釜中,搅拌下加入15g氯化铵以及75g铁屑,升温至95℃

后加入中间体(c)49g,搅拌反应0.5h,然后再加入第二批铁屑60g以及中间体(c)39g,搅拌反应0.5h,然后再加入第二批铁屑60g以及中间体(c)392g,继续反应1.5h后,取样分析反应终点。反应结束后,加入亚硫酸氢钠18g,搅拌溶解后,将反应物料趁热转移至结晶釜中,冷却结晶,然后偶过滤,滤饼水洗至无丁醇后,烘干得到粗品二胺单体(ⅲ),最后经过提纯除杂后得到二胺单体(ⅲ)。

[0036]

其反应式如下式(6)所示:

[0037]

第一聚酰亚胺预聚物的制备方法如下:在10℃低温和氮气气氛下,首先使二胺单体(ⅱ)1.44g(4mmol)以及二胺单体(ⅰ)0.696g(2mmol)溶解在10g的n-甲基-2-吡咯烷酮(nmp)中,待全部溶解后向其中加入1.248g(4mmol)双(3,4-二羧基苯基)醚二酐(odpa),反应4h,得到澄清透明的胶液,然后加入甲苯(甲苯的量与溶剂的量相等),在180℃的条件下搅拌反应4h,反应结束后冷却至室温后投入甲醇和水的1:1混合溶液中,混合溶液的量为胶液量的5倍,沉淀,并多次洗涤后,在80℃真空烘箱干燥12h,得到第一聚酰亚胺预聚物。

[0038]

第一聚酰亚胺预聚物的化学式(示意式)如下式(7)所示:

[0039]

第二聚酰亚胺预聚物的制备方法如下:在10℃低温和氮气气氛下,首先使二胺单体(ⅲ)1.257g(3mmol)以及二胺单体(ⅰ)0.348g(1mmol)溶解在10g的n-甲基-2-吡咯烷酮(nmp)中,待全部溶解后向其中加入0.936g(3mmol)双(3,4-二羧基苯基)醚二酐(odpa),反应4h,得到澄清透明的胶液,然后加入甲苯(甲苯的量与溶剂的量相等),在180℃的条件下搅拌反应4h,反应结束后冷却至室温后投入甲醇和水的1:1混合溶液中,混合溶液的量为胶液量的5倍,沉淀,并多次洗涤后,在80℃真空烘箱干燥12h,得到第二聚酰亚胺预聚物。

[0040]

第二聚酰亚胺预聚物的化学式(示意式)如下式(8)所示:

[0041]

实施例1在100份酚醛环氧树脂(f-44-50)中加入作为固化剂的第一聚酰亚胺预聚物15份以及第二聚酰亚胺预聚物10份,同时加入作为有机溶剂的γ-丁内酯(gbl)100份,在室温下搅拌溶解,待溶解均匀后,加入作为无机填料的玻璃粉20份以及gbl50份搅拌溶解,搅拌均匀后过滤获得树脂混合物,室温保存备用。

[0042]

实施例2在100份酚醛环氧树脂(f-44-50)中加入作为固化剂的第一聚酰亚胺预聚物16.25份以及第二聚酰亚胺预聚物8.75份,同时加入作为有机溶剂的γ-丁内酯(gbl)100份,在室温下搅拌溶解,待溶解均匀后,加入作为无机填料的玻璃粉20份以及gbl50份搅拌溶解,搅拌均匀后过滤获得树脂混合物,室温保存备用。

[0043]

实施例3在100份酚醛环氧树脂(f-44-50)中加入作为固化剂的第一聚酰亚胺预聚物17.5份以及第二聚酰亚胺预聚物7.5份,同时加入作为有机溶剂的γ-丁内酯(gbl)100份,在室温下搅拌溶解,待溶解均匀后,加入作为无机填料的玻璃粉20份以及gbl50份搅拌溶解,搅

拌均匀后过滤获得树脂混合物,室温保存备用。

[0044]

实施例4在100份酚醛环氧树脂(f-44-50)中加入作为固化剂的第一聚酰亚胺预聚物18.75份以及第二聚酰亚胺预聚物6.25份,同时加入作为有机溶剂的γ-丁内酯(gbl)100份,在室温下搅拌溶解,待溶解均匀后,加入作为无机填料的玻璃粉20份以及gbl50份搅拌溶解,搅拌均匀后过滤获得树脂混合物,室温保存备用。

[0045]

实施例5在100份酚醛环氧树脂(f-44-50)中加入作为固化剂的第一聚酰亚胺预聚物14份以及第二聚酰亚胺预聚物6份,同时加入作为有机溶剂的γ-丁内酯(gbl)100份,在室温下搅拌溶解,待溶解均匀后,加入作为无机填料的玻璃粉20份以及gbl50份搅拌溶解,搅拌均匀后过滤获得树脂混合物,室温保存备用。

[0046]

实施例6在100份酚醛环氧树脂(f-44-50)中加入作为固化剂的第一聚酰亚胺预聚物15.4份以及第二聚酰亚胺预聚物6.6份,同时加入作为有机溶剂的γ-丁内酯(gbl)100份,在室温下搅拌溶解,待溶解均匀后,加入作为无机填料的玻璃粉20份以及gbl50份搅拌溶解,搅拌均匀后过滤获得树脂混合物,室温保存备用。

[0047]

实施例7在100份酚醛环氧树脂(f-44-50)中加入作为固化剂的第一聚酰亚胺预聚物19.6份以及第二聚酰亚胺预聚物8.4份,同时加入作为有机溶剂的γ-丁内酯(gbl)100份,在室温下搅拌溶解,待溶解均匀后,加入作为无机填料的玻璃粉20份以及gbl50份搅拌溶解,搅拌均匀后过滤获得树脂混合物,室温保存备用。

[0048]

实施例8在100份酚醛环氧树脂(f-44-50)中加入作为固化剂的第一聚酰亚胺预聚物21份以及第二聚酰亚胺预聚物9份,同时加入作为有机溶剂的γ-丁内酯(gbl)100份,在室温下搅拌溶解,待溶解均匀后,加入作为无机填料的玻璃粉20份以及gbl50份搅拌溶解,搅拌均匀后过滤获得树脂混合物,室温保存备用。

[0049]

实施例9在100份酚醛环氧树脂(f-44-80)中加入作为固化剂的第一聚酰亚胺预聚物17.5份以及第二聚酰亚胺预聚物7.5份,同时加入作为有机溶剂的γ-丁内酯(gbl)100份,在室温下搅拌溶解,待溶解均匀后,加入作为无机填料的二氧化硅25份以及gbl50份搅拌溶解,搅拌均匀后过滤获得树脂混合物,室温保存备用。

[0050]

实施例10在100份酚醛环氧树脂(f-44-80)中加入作为固化剂的第一聚酰亚胺预聚物17.5份以及第二聚酰亚胺预聚物7.5份,同时加入作为有机溶剂的γ-丁内酯(gbl)100份,在室温下搅拌溶解,待溶解均匀后,加入作为无机填料的二氧化硅22份以及gbl50份搅拌溶解,搅拌均匀后过滤获得树脂混合物,室温保存备用。

[0051]

实施例11在100份酚醛环氧树脂(f-44-80)中加入作为固化剂的第一聚酰亚胺预聚物17.5份以及第二聚酰亚胺预聚物7.5份,同时加入作为有机溶剂的γ-丁内酯(gbl)100份,在室

温下搅拌溶解,待溶解均匀后,加入作为无机填料的二氧化硅20份以及gbl50份搅拌溶解,搅拌均匀后过滤获得树脂混合物,室温保存备用。

[0052]

实施例12在100份酚醛环氧树脂(f-44-80)中加入作为固化剂的第一聚酰亚胺预聚物17.5份以及第二聚酰亚胺预聚物7.5份,同时加入作为有机溶剂的γ-丁内酯(gbl)100份,在室温下搅拌溶解,待溶解均匀后,加入作为无机填料的二氧化硅18份以及gbl50份搅拌溶解,搅拌均匀后过滤获得树脂混合物,室温保存备用。

[0053]

实施例13在100份酚醛环氧树脂(f-44-80)中加入作为固化剂的第一聚酰亚胺预聚物17.5份以及第二聚酰亚胺预聚物7.5份,同时加入作为有机溶剂的γ-丁内酯(gbl)100份,在室温下搅拌溶解,待溶解均匀后,加入作为无机填料的二氧化硅15份以及gbl50份搅拌溶解,搅拌均匀后过滤获得树脂混合物,室温保存备用。

[0054]

实施例14在100份酚醛环氧树脂(f-44-80)中加入作为固化剂的第一聚酰亚胺预聚物17.5份以及第二聚酰亚胺预聚物7.5份,同时加入作为有机溶剂的γ-丁内酯(gbl)100份,在室温下搅拌溶解,待溶解均匀后,加入作为无机填料的二氧化硅10份以及gbl50份搅拌溶解,搅拌均匀后过滤获得树脂混合物,室温保存备用。

[0055]

对比例1在100份酚醛环氧树脂(f-44-50)中加入作为固化剂的第一聚酰亚胺预聚物21.25份以及第二聚酰亚胺预聚物3.75份,同时加入作为有机溶剂的γ-丁内酯(gbl)100份,在室温下搅拌溶解,待溶解均匀后,加入作为无机填料的玻璃粉20份以及gbl50份搅拌溶解,搅拌均匀后过滤获得树脂混合物,室温保存备用。

[0056]

对比例2在100份酚醛环氧树脂(f-44-50)中加入作为固化剂的第一聚酰亚胺预聚物12.5份以及第二聚酰亚胺预聚物12.5份,同时加入作为有机溶剂的γ-丁内酯(gbl)100份,在室温下搅拌溶解,待溶解均匀后,加入作为无机填料的玻璃粉20份以及gbl50份搅拌溶解,搅拌均匀后过滤获得树脂混合物,室温保存备用。

[0057]

对比例3在100份酚醛环氧树脂(f-44-50)中加入作为固化剂的第一聚酰亚胺预聚物10份以及第二聚酰亚胺预聚物15份,同时加入作为有机溶剂的γ-丁内酯(gbl)100份,在室温下搅拌溶解,待溶解均匀后,加入作为无机填料的玻璃粉20份以及gbl50份搅拌溶解,搅拌均匀后过滤获得树脂混合物,室温保存备用。

[0058]

对比例4在100份酚醛环氧树脂(f-44-50)中加入作为固化剂的第一聚酰亚胺预聚物10.5份以及第二聚酰亚胺预聚物4.5份,同时加入作为有机溶剂的γ-丁内酯(gbl)100份,在室温下搅拌溶解,待溶解均匀后,加入作为无机填料的玻璃粉20份以及gbl50份搅拌溶解,搅拌均匀后过滤获得树脂混合物,室温保存备用。

[0059]

对比例5在100份酚醛环氧树脂(f-44-50)中加入作为固化剂的第一聚酰亚胺预聚物7份以

及第二聚酰亚胺预聚物3份,同时加入作为有机溶剂的γ-丁内酯(gbl)100份,在室温下搅拌溶解,待溶解均匀后,加入作为无机填料的玻璃粉20份以及gbl50份搅拌溶解,搅拌均匀后过滤获得树脂混合物,室温保存备用。

[0060]

对比例6在100份酚醛环氧树脂(f-44-50)中加入作为固化剂的第一聚酰亚胺预聚物24.5份以及第二聚酰亚胺预聚物10.5份,同时加入作为有机溶剂的γ-丁内酯(gbl)100份,在室温下搅拌溶解,待溶解均匀后,加入作为无机填料的玻璃粉20份以及gbl50份搅拌溶解,搅拌均匀后过滤获得树脂混合物,室温保存备用。

[0061]

对比例7采用专利申请号为cn201910088683.3,公开号为cn109777103a的实施例1中所述的配方制备得到的树脂组合物。

[0062]

对比例8采用专利申请号为cn201710470279.3,公开号为cn107286583b的实施例1中所述的配方制备得到的树脂组合物。

[0063]

实施例1~14以及对比例1~7的物料添加表如下表1所示:表1实施例1~14以及对比例1~7的物料添加表

[0064]

根据表1中实施例1~14以及对比例1~7中所示配方,将各组分混合均匀制成树脂溶液,并将树脂溶液温度保持在65℃左右,使用电子级2116玻纤布作为增强材料含浸上述树脂溶液,而后将预浸料于150℃下烘箱中加热1-3分钟,蒸除溶剂,然后再于165℃烘箱中加热3-8分钟即得低流胶半固化片,将制备得到的半固化叠加在一起,然后在最外侧的上下两块半固化片中的至少一片的最外侧表面覆盖一张铜箔,经热压成型后,制备得到高cti覆铜板。

[0065]

然后通过下述方法评价半固化片和覆铜板的各项性能。

[0066]

【性能测试】半固化片测试项目:溢胶量;溢胶量的测定:按照ipc-tm-650 2.3.17.2所规定方法测试半固化片的溢胶量,以评价其在热压条件下的流胶大小。

[0067]

覆铜板测试项目:粘结力、浸锡耐热性、基材质量、z轴热膨胀系数(z-cte)、弯曲强度、弯曲模量。

[0068]

剥离强度:按照ipc-tm-650 2.4.8方法中的“热应力后”实验条件,测试金属盖层的剥离强度。

[0069]

浸锡耐热性:使用50*50mm的带铜样品,浸入288℃的焊锡中,记录样品分层起泡的时间。

[0070]

基材质量:使用压合好的样品制作金相切片,打磨光滑后于金相显微镜下观察样品中是否存在空洞。

[0071]

z轴热膨胀系数:采用tma法,按照ipc-tm-650 2.4.24所规定方法进行测试。

[0072]

弯曲强度/模量:按照ipc-tm-650 2.4.4所规定方法测试常温下弯曲强度,并得出弯曲模量。

[0073]

阻燃性:根据ul94垂直燃烧法测定。

[0074]

cti:采用iec60112-2009标准方法测定。

[0075]

实施例1~14以及对比例1~7的性能参数如下表2所示:表2实施例1~15以及对比例1~6的性能参数表表2实施例1~15以及对比例1~6的性能参数表

[0076]

通过观察上表我们可知:(1)通过本发明实施例1~14中的树脂组合物制备得到的半固化片与对比例7以及对比例8相比较,我们发现,虽然对比例7以及对比例8中的半固化片已经具有较低的溢胶量,但是通过本发明中的技术方案制备得到的树脂组合物具有更低的溢胶量,表明通过本发明中的技术方案能够制备得到溢胶量更低的半固化片,同时冲切边缘的质量更高、脱粉率也更低,表明通过本发明制备的到的半固化片的质量更好,因而通过本发明中制备得到的这种半固化片在印制电路板领域板具有更好的应用潜力。

[0077]

从细节方面看,通过比较对比例1~3、实施例1~4的溢胶量我们发现,本技术方案

中的树脂组合物在第一聚酰亚胺预聚物的含量在固化剂质量的60~75wt%之间时,具有更低的溢胶量,表明在该含量条件下,第一聚酰亚胺预聚物与第二聚酰亚胺预聚物能够与环氧树脂之间更好的固化,高于或者低于此含量后,会导致固化不完全过度固化的问题。因此综合考虑后将第一聚酰亚胺预聚物的含量限定在60~75wt%之间,第二聚酰亚胺预聚物的含量限定在25~40%能够得到效果综合性能更优异的组合物。

[0078]

(2)通过比较剥离强度我们可知,本发明实施例1~14制备得到的层压板与对比例中制备得到的层压板相比,除具有更低的溢胶量之外,还具有更好的粘结效果,具体表现在具有更高的剥离强度。同时,在观察基材质量时,本发明实施例1~14中的半固化片中不存在明显的孔洞,而对比例7以及对比例8中或多或少都具有一定的孔洞。表明本发明技术方案中的树脂组合物中与基材之间具有更好的浸润性,与基材之间的结合力也更好。

[0079]

(3)从z轴热膨胀系数、浸锡耐热性数据中我们可知,通过本发明中制备得到的树脂组合物在固化后得到的半固化片具有更低的z轴热膨胀系数以及更高的玻璃化转变温度。表明其在温度变化作用下的体积变化不明显,同时还具有更高的耐高温性能。因而能够适应高低温变换的环境,适用范围更加广阔,同时还能够适应于高能耗高产热的设备中,从而保持其稳定性。

[0080]

(4)从弯曲强度树脂中我们可知,通过本发明中的技术方案制备得到的层压板的机械强度更高,表明聚酰亚胺材料在力学性能方面具有更加明显的优势,将其引入到环氧体系后能够答复提升环氧树脂的力学性能。同时,聚酰亚胺材料还具有更好阻燃性能,在不添加额外阻燃剂的前提下便能够获得v-0级的阻燃特性,避免了额外阻燃剂的加入对整体树脂性能的影响,并且杜绝了卤系阻燃剂的添加,从而具有更加环保的优势。

[0081]

(5)从cti数据中我们可知,通过本发明中的技术方案制备得到的覆铜板具有更高的cti值,表明其相较于传统的环氧树脂而言具有更好的耐漏电起痕性表现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1