一种具有净化功能的聚丙烯材料及其制备方法与流程

1.本发明属于功能材料技术领域,具体涉及一种具有净化功能的聚丙烯材料及其制备方法。

背景技术:

2.在汽车行业以塑代钢的大趋势下,各类改性聚丙烯材料在汽车的上的开发与应用大放异彩。目前,发达汽车工业国家车用聚丙烯材料的用量逐步增长,占整车塑料材料应用量的1/3,成为汽车上所有塑料材料中用量最大的品种。对于车用聚丙烯材料开发,近年来研究者们围绕增强聚丙烯材料、微孔发泡聚丙烯材料和低voc低气味聚丙烯材料已开展了广泛的研究。

3.随着人们对汽车内室环境质量和安全性的要求越来越高,室内车用高分子材料不仅要求满足基本实用功能和低气味以外,也希望材料的本身具有规避安全风险的特殊化功能。有数据表明,汽车在怠速情况下,即使在室外,如果没有风,一氧化碳也会积聚在汽车周围,时间越长浓度越高。如果车开的是外循环,车外的一氧化碳就有可能被大量吸入车内,造成一氧化碳中毒。为此,对于室内车用聚丙烯或其它高分子材料,除了要求这些材料本身具有低气味性质以外,如果还能赋予这些材料额外的气体吸附转化功能,例如将对人体有害的一氧化碳吸附并催化氧化转化为二氧化碳,这必将大幅提高车用高分材料的使用价值。

技术实现要素:

4.针对现有技术的不足,本发明目的是提供一种具有净化功能的聚丙烯材料的制备方法,将具有一氧化碳低温催化氧化活性的新型硅藻土负载氧化铈催化组份掺杂到聚丙烯材料中,制备得到了一种具有一氧化碳净化功能的复合聚丙烯材料。

5.为实现上述目的,本发明的技术方案为:一种具有净化功能的聚丙烯材料的制备方法,包括以下步骤:(1)将六水合硝酸铈溶解在无水乙醇中,配成硝酸铈乙醇溶液,再将其浸渍在硅藻土上,经干燥、焙烧得到硅藻土掺负载的氧化铈混合金属氧化物粉体;(2)将聚丙烯树脂粉料、步骤(1)得到的硅藻土掺负载的氧化铈混合金属氧化物粉体、复配添加剂添加剂进行均匀混合,然后在挤出机熔融挤出造粒,得到硅藻土复合氧化铈混合氧化物改性的聚丙烯树脂材料,即具有净化功能的聚丙烯材料。

6.优选地,步骤(1)所述硅藻土为精制硅藻土,其理化指标为:sio2含量不低于85%,氧化铝含量不高于4%,氧化铁含量不低于1%,水含量不高于6%,堆密度不大于0.40g/cm3,比表面积不小于50 m2/g。

7.优选地,步骤(1)所述干燥、焙烧具体为:先在25-60℃干燥2-12h,然后在350-500℃空氛下焙烧3-5h。

8.优选地,步骤(1)的硅藻土掺负载的氧化铈混合金属氧化物粉体中氧化铈的质量

分数为1-15%。

9.优选地,步骤(2)所用的聚丙烯树脂粉料为均聚聚丙烯、无规共聚丙烯和抗冲共聚丙烯的一种或多种。

10.优选地,步骤(2)所述复配添加剂至少含有一种受阻酚类抗氧剂、一种亚磷酸酯类抗氧剂、一种除酸剂和一种磷酸盐类成核剂。

11.优选地,步骤(2)中所述聚丙烯树脂粉料、硅藻土掺负载的氧化铈混合金属氧化物粉体、复配添加剂按重量组份计为聚丙烯树脂粉料100份,硅藻土掺负载的氧化铈混合金属氧化物粉体0.5-5份,复配添加剂0.1-1份。

12.优选地,步骤(2)中挤出造粒时熔体温度控制在200-240℃。

13.有益效果:本发明采用的硅藻土孔隙度大、吸收性强、化学性质稳定,且本身含有一定的高分散储氧释放氧能力的氧化铁成份,其与氧化铈协同催化可赋予改性聚丙烯复合材料良好的co吸附催化转化功能,将这种新型丙烯复合改性材料应用于车用内饰聚丙烯材料时有望降低或缓解车内一氧化碳中毒风险的发生。且该聚丙烯复合材料制备方法工艺简单、重现性好、便于工业化生产。

具体实施方式

14.下面结合具体实施例对本发明所述的制备方法及应用做作进一步的描述,但是此处描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

15.实施例1称取25.0g水合硝酸铈溶于200ml无水乙醇形成硝酸铈乙醇溶液,不断搅拌下将上述硝酸铈乙醇溶液均匀滴加到250g精制硅藻土(fe2o3含量:约1.2wt%)中,室温老5小时;将上述硝酸铈浸渍硅藻土混合物50℃干燥4h后再于450℃空气氛下焙烧3h得到硅藻土掺负载的氧化铈混合金属氧化物粉体。

16.将5kg抗冲共聚聚丙烯粉料(牌号k8003),25g 硅藻土掺负载的氧化铈混合金属氧化物,10g复配添加剂(25wt%抗氧剂1010,50wt%抗氧剂168,25wt%硬酯酸钙和12 wt %hpn20e)进行预混。将预混好的聚丙烯粉料混合物在挤出机(制造厂家:莱斯,长径比44d,螺杆直径27)进行熔融(熔体温度220℃)挤出造粒得到硅藻土掺负载的氧化铈混合金属氧化物掺混改性的聚丙烯树脂pp-1。

17.实施例2将5kg抗冲共聚丙烯粉料(牌号k8003),50g实施例1所得的硅藻土掺负载的氧化铈混合金属氧化物,10g复配添加剂(25wt%抗氧剂1010,50wt%抗氧剂168,25wt%硬酯酸钙和12wt %hpn20e)进行预混。将预混好的聚丙烯粉料混合物在挤出机(制造厂家:莱斯,长径比44d,螺杆直径27)进行熔融(熔体温度220℃)挤出造粒得到硅藻土掺负载的氧化铈混合金属氧化物掺混改性的聚丙烯树脂pp-2。

18.实施例3将5kg均聚聚丙烯粉料(牌号h3030),25g实施例1所得的硅藻土掺负载的氧化铈混合金属氧化物,10g复配添加剂(25wt%抗氧剂1010,50wt%抗氧剂168,25wt%硬酯酸钙和12wt%hpn20e)进行预混。将预混好的聚丙烯粉料混合物在挤出机(制造厂家:莱斯,长径比44d,螺杆直径27)进行熔融(熔体温度220℃)挤出造粒得到硅藻土掺负载的氧化铈混合金

属氧化物掺混改性的聚丙烯树脂pp-3。

19.对比例1将5kg抗冲共聚聚丙烯粉料(牌号k8003),25g实施例1所用精制硅藻土(fe2o3含量:约1.2wt%),10g复配添加剂(25wt%抗氧剂1010,50wt%抗氧剂168,25wt%硬酯酸钙和12 wt %hpn20e)进行预混。将预混好的聚丙烯粉料混合物在挤出机(制造厂家:莱斯,长径比44d,螺杆直径27)进行熔融(熔体温度220℃)挤出造粒得到聚丙烯树脂pp-4。

20.对比例2将5kg抗冲共聚聚丙烯粉料(牌号k8003),1.0g纳米二氧化铈粉体(商业采购,纯度>99.9%,平均粒径《50 nm),10g复配添加剂(25wt%抗氧剂1010,50wt%抗氧剂168,25wt%硬酯酸钙和12wt %hpn20e)进行预混。将预混好的聚丙烯粉料混合物在挤出机(制造厂家:莱斯,长径比44d,螺杆直径27)进行熔融(熔体温度220℃)挤出造粒得到聚丙烯树脂pp-5。

21.对比例3将5kg抗冲共聚聚丙烯粉料(牌号k8003),10g复配添加剂(25wt%抗氧剂1010,50wt%抗氧剂168,25wt%硬酯酸钙和12wt %hpn20e)进行预混。将预混好的聚丙烯粉料混合物在挤出机(制造厂家:莱斯,长径比44d,螺杆直径27)进行熔融(熔体温度220℃)挤出造粒得到聚丙烯树脂pp-6。

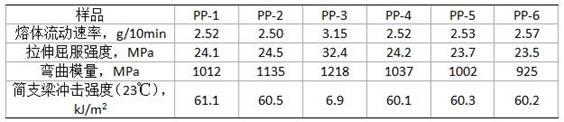

22.上述pp-1至pp-6聚丙烯树脂的物性见表1。

23.由表1改性后的pp树脂的基本物性数据可以看出,pp-1、pp-2相比于pp-6,其弯曲模量有所增加,这可能是由于硅藻土负载的氧化铈混合金属氧化物引入后起到一定的成核剂作用从一定程度上提高了聚丙烯树脂的刚性。

24.应用实施例在本发明的应用实施例中利用固定床反应器上考察了上述pp-1至pp-5样品的一氧化碳吸附净化作用。评价操作条件为: 60ml上述实施例所得的pp改性树脂粒料填于100ml固定床反应器,反应温度30℃,以5ml/min速率通入原料气(原料气组成:1%co/99%air)。待反应稳定后,通过反应后的尾气组成分析上述聚丙烯材料的co吸附转化功能。

25.表2 改性后的pp树脂一氧化碳净化实验结果由表2改性后的pp树脂一氧化碳净化实验结果可以看出,一氧化碳-空气混合气体经过硅藻土负载的氧化铈混合金属氧化物掺混改性的聚丙烯树脂吸附净化后,co转化率可

达45%以上,转化率远高于硅藻土或氧化铈单独掺混改性的聚丙烯树脂的催化活性。硅藻土和氧化铈的协同催化效应,赋予了硅藻土负载的氧化铈混合金属氧化物掺混改性的聚丙烯树脂材料良好的co吸附催化转化性能。该聚丙烯复合材料制备方法工艺简单、重现性好、便于工业化生产,其应用于车用聚丙烯专用料的开发有望发展成为一种具有一氧化碳净化功能的新型高分子复合材料。

26.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1