一种双乙二酸硼酸锂的生产工艺的制作方法

1.一种双乙二酸硼酸锂的生产工艺,涉及化工领域和新能源领域,具体涉及高纯度双乙二酸硼酸锂的连续生产。

背景技术:

2.双乙二酸硼酸锂是一种应用于锂离子电池电解液中的添加剂,其能够在正极和负极形成sei膜,避免溶剂在电极表面的分解,尤其在锰系电池中应用广泛,对提升锂离子电池高温存储、高温循环等性能均有很好的效果。

3.双乙二酸硼酸锂的合成方法包括了固相合成法和液相合成法,合成的主要原料包含草酸、硼酸和锂盐,而反应温度可达220~260℃。液相合成法主要为水相合成,即在水相中将三种物质进行混合反应,反应本质上为酸碱中和反应。然而,在实际生产过程中,水相合成法面临以下问题:

①

在高浓度草酸以及高温度下,由于草酸的络合和腐蚀作用,会导致传统316l不锈钢反应釜发生腐蚀,使得产物的金属离子升高,难以应用于锂离子电池中;

②

搪瓷釜可以解决腐蚀的问题,但是由于该反应温度较高,在急冷急热时易发生开裂,并且搪瓷釜搅拌桨的强度,不可能达到大批量工业化量产的程度;

③

耐高温涂层可以解决腐蚀和高温问题,然而会造成成本的增高,并且长时间的高温条件会造成涂层的剥离,增加修理难度和时间成本;

④

反应在高温(220~260℃)完成后,需降温至40℃左右,加有机溶剂进行溶解过滤,完成后进行洗釜;在此过程中,等待时间较长,造成生产效率降低,提高了成本。

4.而固相生产方法中反应原料分散性差,传质传热不均,反应转化率低,产品纯度低,成本高。

技术实现要素:

5.本发明所要解决的技术问题是:克服现有技术的不足,提供一种对设备无腐蚀、损伤,生产效率高,原料转化率高,产品纯度高,生产成本低的双乙二酸硼酸锂的生产工艺。

6.本发明解决其技术问题所采用的技术方案是:一种双乙二酸硼酸锂的生产工艺,其特征在于:包括以下步骤:1)搪瓷反应釜中加入水,升温至60~80℃,按摩尔比1:2加入硼酸与草酸,升温至80~100℃,按锂与硼摩尔比1~1.1:1加入碳酸锂,升温130~160℃脱水0.5~1h,升温180~200℃脱水3~6h至浆状或粉状;2)步骤1)所得浆体或粉体移至不锈钢合成釜,升高温度至220~260℃,脱水2~4h;降温至60℃以下,加入有机溶剂溶解重结晶,得到双乙二酸硼酸锂固体。

7.采用两段式的反应,先在搪瓷釜中反应至浆状或粉状,有效降低反应物的腐蚀程度,然后移至不锈钢反应釜完全满足反应条件充分反应,步骤1)反应过程中可打开放空阀避免釜内压力过高。

8.通过在生产线中增设一道反应釜的方式,搪瓷反应釜与不锈钢合成釜优势互补,不锈钢合成釜弥补搪瓷反应釜无法承受较激烈的反应条件的缺陷,而搪瓷釜弥补不锈钢合成釜不耐腐蚀的缺陷,虽然看似增加了工艺步骤,延长了反应时间,但实际应用中发明人发现,采用连续化生产的情况下:步骤1)包括升温与两段脱水在内,总计用时8~12h,后续步骤2)由于进料带有余温,并且已完成初步脱水,在不锈钢合成釜内的脱水时间仅需大约7~11h,两步骤同时进行情况下,相当于并未增加多余步骤与时间,反而相较于传统的在同一釜内的反应结束的工艺生产时间缩短了50%,能够实现2釜/天的生产效率;同时,减少了反应釜的腐蚀、维护,共同帮助降低生产成本,显著提高产值。

9.优选的,步骤1)最终脱水至粉状。

10.含水量越低,则反应物的腐蚀性越小,粉状情况下水含量更低,酸分解越彻底,对后续不锈钢合成釜腐蚀程度几乎降低为0,提高对反应釜的保护效果。

11.优选的,步骤1)所述的加入碳酸锂后先搅拌反应1h。

12.进一步优选的,所述的搅拌反应温度为80℃。

13.优选的温度与反应时间能够避免反应原料在未达到最优反应温度条件下受热挥发而降低收率,能够保证原料充分接触,提高收率。

14.优选的,步骤1)第一次脱水条件为150℃脱水1h。

15.在此温度下,大量水分被脱出,同时降低了脱水能耗。温度过低会导致脱水效率变慢,温度过高会导致能耗增加,同时对设备的腐蚀变重,因此在该温度下第一次脱水能够一举多得。

16.优选的,所述的搪瓷反应釜采用框式贴壁搅拌,设置在不锈钢合成釜上方,搪瓷反应釜底部为锥形,放料阀设置在底部并采用软管快接卡盘连通不锈钢反应釜进料口。

17.框式贴壁搅拌能够保证物料在搅拌过程中成粉,锥底保证每次放料避免残留,放料阀可进一步优选为球阀,减少死角积料;连通搪瓷反应釜与不锈钢合成釜,便于连续化生产,采用软管则是避免粉料转移过程中堵塞,易于疏通,快接卡盘易于拆卸,进一步方便清理与疏通。

18.进一步优选的,所述的搪瓷反应釜放料阀与不锈钢合成釜进料口之间的软管上连接氮气管线,转移物料过程中每20~40min反吹搪瓷反应釜放料阀。

19.浆料或粉料在转移过程中可能造成堵塞,因此固定时间反吹有利于疏通放料阀,提高转移效率,同时能吹扫搪瓷反应釜底部堆积料,避免久积或反应不充分,一举多得。

20.优选的,步骤2)所述的有机溶剂包括乙腈、丙酮、碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯和碳酸乙烯酯中的一种或多种任意比例的混合物,用量为固体物料重量的5~8倍。

21.进一步优选的溶解时间为0.5~1h。

22.优选的,步骤2)所述的重结晶包括以下步骤:在0.1~0.2mpa压力下,将溶解后的悬浊液通过微孔膜过滤器,过滤至蒸发釜中,其中,微孔膜过滤器的孔径为0.1~0.5μm;50~70℃下对母液浓缩至液固比2~4:1,转移至结晶釜降温至-10~0℃,降温速度5~10℃/min;加入沉淀剂,经离心机固液分离、对固体干燥,得到双乙二酸硼酸锂。干燥条件优选为80℃下干燥12h。

23.进一步优选的,所述的沉淀剂为二氯甲烷、二氯乙烷、三氯甲烷、甲苯,环己烷中的一种或多种任意比例的混合物,用量为滤液体积的1~5倍,优选用量为率也提及1~3倍,沉降

用时1~2h。

24.进一步优选的,沉淀剂分两次加入。

25.保证双乙二酸硼酸锂充分结晶析出,提高收率。分两次加入沉淀剂能够有效的提高沉淀剂的分散效果,充分沉淀。

26.与现有技术相比,本发明所具有的有益效果是:采用两段合成的方法,避免了单纯使用不锈钢合成釜会产生的腐蚀和金属离子超标问题,也避免了搪瓷釜在高温条件下使用可能产生的脆裂,同时避免了高成本的涂层及涂层磨损后的维护成本和时间成本,提高了产品质量;在生产线增设合成设备,可实现性强,易于实施,最终有效节约合成制备时间,提高生产效率1.5~2倍,节省生产成本。

附图说明

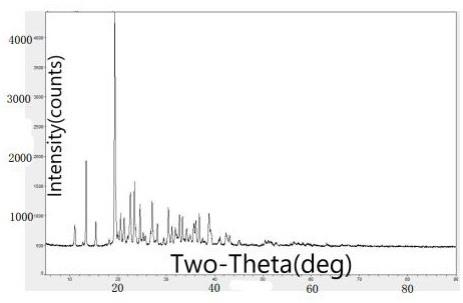

27.图1为实施例2制备得到的libob的xrd图谱;图2为实施例2制备得到的libob的

13

c nmr图谱;图3为实施例2制备得到的libob的

11

b nmr图谱。

具体实施方式

28.下面结合实施例对本发明做进一步说明,实施例1是本发明的最佳实施例。

29.以下实施例或对比例中采用搪瓷反应釜与不锈钢合成釜的反应中,搪瓷反应釜采用框式贴壁搅拌,设置在不锈钢合成釜上方,搪瓷反应釜底部为锥形,放料阀设置在底部并采用软管快接卡盘连通不锈钢反应釜进料口,并且软管上连接氮气管线,不锈钢合成釜内部采用四氟内衬。

30.实施例1一种双乙二酸硼酸锂的生产工艺,包括以下步骤: 1)搪瓷反应釜中加入去离子水,开启搅拌,升温至80℃并缓慢加入39kg草酸二水合物与9.5kg硼酸,保持80℃加入5.9kg碳酸锂,搅拌反应1h,升温150℃脱水1h,升温180℃脱水3h至粉状;2)打开搪瓷反应釜与不锈钢合成釜之间的阀门,在0.2mpa压力下,将步骤1)所得浆体或粉体移至不锈钢合成釜,转移过程中,利用氮气管线每30min反吹一次搪瓷反应釜放料阀,不锈钢釜内升高温度至240℃,脱水4h;3)降温至40℃,加入ec:mc质量比1:1的混合溶剂250kg,搅拌1h,在0.2mpa压力下,将混合溶液通过孔径0.3μm的微孔膜过滤器过滤至蒸发釜,-0.08mpa、70℃下蒸发掉乙腈溶液180kg,对母液浓缩至液固比3:1,转移至结晶釜,开启冷水阀门降温,以5℃/min速度将温度降低至-5℃,加入250kg二氯甲烷,搅拌1h,再加入500kg二氯甲烷,搅拌1h,将悬浊液加入离心机,离心分离30min,液相回收处理,固相加入至锥形干燥器,在80℃,-0.08mpa下真空干燥12h,得到产物双乙二酸硼酸锂固体。

31.实施例2一种双乙二酸硼酸锂的生产工艺,在实施例1的基础上,步骤3)采用乙腈代替ec:mc质量比1:1的混合溶剂,即:降温至40℃,加入乙腈250kg,搅拌1h,在0.2mpa压力下,将混合溶液通过孔径0.3μ

m的微孔膜过滤器过滤至蒸发釜,-0.08mpa、70℃下对母液浓缩蒸发掉180kg乙腈溶剂,转移至结晶釜,开启冷水阀门降温。其他条件与实施例1相同。

32.实施例3一种双乙二酸硼酸锂的生产工艺,在实施例2的基础上,步骤1)第一次在180℃脱水2h,其他条件与实施例2相同。

33.实施例4一种双乙二酸硼酸锂的生产工艺,在实施例2的基础上,步骤2)在240℃下脱水5h,其他条件与实施例2相同。

34.实施例5一种双乙二酸硼酸锂的生产工艺,在实施例2的基础上,步骤2)转移过程中不进行吹扫。

35.此次实施例中在转移过程最后出现底阀凹处结硬块,需拆掉软管疏松。

36.其他条件与实施例2相同。

37.实施例6一种双乙二酸硼酸锂的生产工艺,在实施例1的基础上,步骤1)第二次脱水在200℃脱水6h,其他条件与实施例1相同。

38.对比例1一种双乙二酸硼酸锂的生产工艺,包括以下步骤:1)向不锈钢合成釜中加入一定量的去离子水,并开启搅拌;在搅拌下逐渐加入,39 kg的草酸二水合物和9.5 kg的硼酸,并逐渐升温至80℃,然后,加入碳酸锂5.9 kg进行锂化水解反应1h;升高温度至150℃,脱水保持1 h,然后升温至180℃反应3 h,最后在240℃下进行脱水4 h,得到双乙二酸硼酸锂粗产物;2)待温度降低至40℃以下时,向双乙二酸硼酸锂粗产物中加入预先配好的ec/emc质量比1:1的混合溶剂250 kg,搅拌1 h;在0.2 mpa压力下,将混合溶液通过微孔过滤器过滤至结晶釜中,开启冷水阀门进行降温。待温度降低至-5℃时,向溶液中加入1000 kg的沉淀剂二氯甲烷。

39.继续搅拌1 h后,开启离心机,在低速下,将产物的悬浊液加入至离心机中进行离心分离,并逐渐提高离心机转速。30 min后,离心完毕,收集液体溶液进行回收处理,将固体产物加入至锥形干燥器中,在80℃、-0.08 mpa下进行真空干燥12 h,得到产物双乙二酸硼酸锂。

40.对比例2一种双乙二酸硼酸锂的生产工艺,在对比例1的基础上,步骤2)采用乙腈代替ec:mc质量比1:1的混合溶剂,即:降温至40℃,向双乙二酸硼酸锂粗产物中加入乙腈250kg,搅拌1h,在0.2mpa压力下,将混合溶液通过孔径0.3μm的微孔膜过滤器过滤至蒸发釜,-0.08mpa、70℃下对母液浓缩蒸发掉180kg乙腈溶剂,转移至结晶釜,开启冷水阀门降温。其他条件与对比例1相同。

41.对比例3

一种双乙二酸硼酸锂的生产工艺,在对比例1的基础上,步骤1)第二次脱水升温至200℃脱水6h,然后升温至240℃脱水4h。

42.以上实施例1~6与对比例1~3主要工艺参数见下表1。

43.其中,对比例1~3采用的是传统的水相合成法,需降温至40℃以下才能加溶剂,故降温时间为6h,溶解时间为1 h,洗釜时间1h;两段合成法中,以耗时较长的第二段合成步骤来计合成时间,通常为12h(脱水4h、降温6h、溶解1h、真空置换1h)。

44.表1 主要工艺。

45.性能测试称量产品双乙二酸硼酸锂的质量,进行产率核算,并利用icp进行金属离子检测;利用卡式炉法和非水滴定进行水份和酸度检测。收率与杂质成分见下表2。

46.表2 性能测试

。

47.根据表2实施例1~4性能测试结果,可以看出,步骤1)脱水程度越高,则在步骤2)由腐蚀不锈钢反应釜引入的杂质离子越少,说明本发明所述的两段合成方法确实显著降低了对不锈钢合成釜的腐蚀;此外,根据实施例1与对比例1~3对比,虽然采用了搪瓷反应釜,但是收率、反应时间并出现没有下降,产品质量提高,说明搪瓷反应釜的较为温和的反应条件并未影响反应时间与反应效果,反而获得了提高产品质量,提高生产效率的技术效果。

48.实施例2制备得到的libob的xrd图谱、

13

c nmr图谱、

11

b nmr图谱。分别见下图1~3。

49.根据附图1~3可知,上述实施例2所得libob为结晶度好,纯净无杂质产品。

50.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1