聚氨酯/剪切增稠凝胶复合材料及其在汽车座椅中的应用的制作方法

1.本发明涉及汽车座椅材料,具体涉及聚氨酯/剪切增稠凝胶复合材料及其在汽车座椅中的应用。

背景技术:

2.随着汽车的发展,用户越来越关注汽车座椅的乘坐舒适性,但是座椅乘坐舒适性的提升可能会带来安全性能的降低。座椅上有一个非常重要的安全功能防下潜功能,由专门的防下潜机构提供,目的是在碰撞发生时与安全带一起防止乘坐人员向前滑动距离过大,造成乘坐人员的身体损失。但是常规防下潜机构件通常由金属或者epp(发泡聚丙烯)构成,其硬度非常高,在部分特殊乘坐姿态下会造成人体臀部、大腿部的局部体感较硬,引起人体不适,从而影响顾客乘坐舒适性。

3.cn206537183u公开了一种汽车座椅的防下潜结构,由epp制成凹形形状以提供防下潜功能:该防下潜主要由epp发泡成型,制成一个异形零件,乘坐区域为凹形,前端防下潜区域则为类似长方体的零件构成。这种类型的防下潜结构对于腿部及人员前倾坐姿下,会引起人体不适,舒适性评价较差。

4.cn104608661a公开了一种预防下潜的安全舒适汽车座椅,利用连接件和弹簧来实现对金属防下潜板的控制,以实现防下潜功能。该种防下潜机构结构复杂,且无法在后排座垫中实现。

技术实现要素:

5.本发明的目的是提供一种聚氨酯/剪切增稠凝胶复合材料及其在汽车座椅中的应用,其能够在受到冲击时由柔变硬,吸收碰撞能量,同时实现座椅的防下潜功能。

6.本发明所述的聚氨酯/剪切增稠凝胶复合材料,按重量百分比计包括10~30%的剪切增稠凝胶和70~90%的聚氨酯;所述聚氨酯包括a料和b料,所述a料和b料的重量比为1.2~1.6。

7.进一步,所述a料为多元醇组合料,按重量百分计包括85-95%的乙二醇、丙二醇、蓖麻油多元醇、大豆油多元醇以及5-15%的催化剂和稳定剂;所述b料为多亚甲基多苯基多异氰酸酯或改性多亚甲基多苯基多异氰酸酯。

8.进一步,所述催化剂为胺类催化剂,所述稳定剂为硅油。

9.一种聚氨酯/剪切增稠凝胶复合材料在汽车座椅中的应用,采用上述的聚氨酯/剪切增稠凝胶复合材料制成缓冲吸能块,将所述缓冲吸能块嵌入座椅的坐垫泡沫中或将所述缓冲吸能块固定于坐垫骨架或车体钣金上,且所述缓冲吸能块位于坐垫前部。

10.进一步,所述缓冲吸能块顶面间隔设有多个凸起。

11.进一步,所述凸起为长方体,长度为10~20mm,宽度为10~20mm,高度为3~10mm,凸起顶面边缘倒圆角,相邻凸起之间的间距3~10mm。

12.本发明与现有技术相比具有如下有益效果。

13.1、本发明通过将聚氨酯与剪切增稠凝胶复合,并限定了剪切增稠凝胶的重量百分比为10~30%以及聚氨酯中a料和b料的重量比为1.2~1.6,使得复合材料在受到冲击时产生类固体状态特性,即整体由软变硬,同时提升了材料的冲击能量吸收效率和压缩硬度,降低了压缩永久变形率,使得复合材料满足座椅防下潜结构件的性能要求。

14.2、本发明采用聚氨酯/剪切增稠凝胶制成缓冲吸能块,将所述缓冲吸能块嵌入座椅的坐垫泡沫中或将所述缓冲吸能块固定于坐垫骨架或车体钣金上,且所述缓冲吸能块位于坐垫前部,在整车碰撞过程中,缓冲吸能块因受到冲击变硬,以支撑乘客腿部,实现了防下潜功能。而在正常乘坐时,硬度较低,保证了乘坐舒适性。

15.3、本发明通过在缓冲吸能块顶面间隔设有多个凸起,在乘客乘坐时,压力传递到缓冲吸能块时会先接触到凸起,通过对凸起尺寸参数进行特殊限定,使得多个凸起受压后产生变形,正好填充至周围的间隙空间内,从而增加受压后变形量,主观感受则会较软,进一步提升了乘坐舒适性。

附图说明

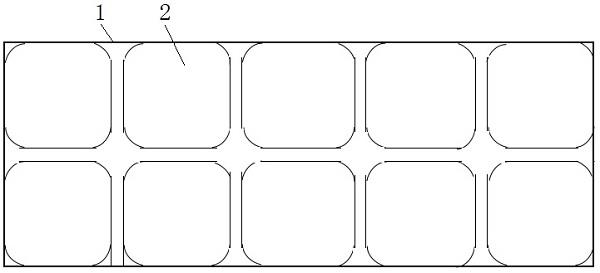

16.图1是本发明所述缓冲吸能块在坐垫中的布置示意图;图2是本发明所述缓冲吸能块的俯视图;图3是本发明所述缓冲吸能块的侧视图。

17.图中,1—缓冲吸能块,2—凸起,3—坐垫泡沫。

具体实施方式

18.下面结合附图对本发明作详细说明。

19.一种聚氨酯/剪切增稠凝胶复合材料,按重量百分比计包括10~30%的剪切增稠凝胶和70~90%的聚氨酯,该复合材料的体密度为320~400kg/m3。所述聚氨酯包括a料和b料,所述a料为多元醇组合料,按重量百分计包括85-95%的乙二醇、丙二醇、蓖麻油多元醇、大豆油多元醇以及5-15%的催化剂和稳定剂;所述b料为多亚甲基多苯基多异氰酸酯或改性多亚甲基多苯基多异氰酸酯。所述催化剂为胺类催化剂,所述稳定剂为硅油。

20.所述a料和b料的重量比为1.2~1.6。通过对复合材料中各个组分含量进行特殊限定,使得复合材料在受到冲击时产生类固体状态特性,即整体由软变硬,同时材料的冲击能量吸收效率提升至85~95%,在压缩率为40%时的压缩硬度为30-80kpa,压缩永久变形率降低至10%以下,使得复合材料满足座椅防下潜结构件的性能要求。

21.以聚丙烯和聚氨酯复合的材料作为对比例,聚丙烯层和聚氨酯层上下叠合形成聚丙烯-聚氨酯复合的材料,经性能测试得到其冲击能量吸收效率提升至80-85%,在压缩率为40%时的压缩硬度为200-300kpa左右,压缩永久变形率降低至40~45%。可见聚氨酯/剪切增稠凝胶复合材料的综合性能优于对比例。

22.一种聚氨酯/剪切增稠凝胶复合材料在汽车座椅中的应用,采用上述的聚氨酯/剪切增稠凝胶复合材料制成缓冲吸能块,所述复合材料按重量百分比计包括20%的剪切增稠凝胶和80%的聚氨酯。参见图1,将所述缓冲吸能块1嵌入座椅的坐垫泡沫3中,且所述缓冲吸能块1位于坐垫前部。需要说明的是,所述缓冲吸能块1还能够固定于坐垫骨架或车体钣金上,同样能实现防下潜功能。

23.参见图2和图3,所述缓冲吸能块1顶面间隔设有多个凸起2,所述凸起2为长方体,长度为10~20mm,宽度为10~20mm,高度为3~10mm,凸起2顶面边缘倒圆角,相邻凸起2之间的间距3~10mm。在乘客乘坐时,压力传递到缓冲吸能块1时会先接触到凸起2,通过对凸起2尺寸参数进行特殊限定,使得多个凸起2受压后产生变形,正好填充至周围的间隙空间内,从而增加受压后变形量,主观感受则会较软,进一步提升了乘坐舒适性。

24.具体制备时,将缓冲吸能块1在座椅坐垫泡沫3发泡时嵌入发泡模具中,一起发泡成型,通过在模具表面设置定位来保证位置的准确性。在正常乘坐时由于硬度和结构上的优化设计,乘坐时体感较软,使用户不易察觉到该缓冲吸能块1的存在,从而提升了整体的乘坐舒适性。在碰撞发生的瞬间,人体会冲击该缓冲吸能块1,冲击速度在1.5-4m/s,而在该冲击速度下具有非牛顿流体特性的缓冲吸能块1会瞬间变硬,表现出类固态特性,进而阻挡人体向前移动而起到防下潜的目的。随后缓冲吸能块1会大幅度吸收冲击能量,将动能转化为化学能吸收掉,随着人体冲击能量降低人体,人体不再向前移动从而有效保护了乘员。

25.所述缓冲吸能块1可以根据冲击速度的提升,自动转化为类固态,不需要依赖其他多余的机构而借助非牛顿流体的特性即可实现自动调控的功能。装配有该缓冲吸能块的座椅,同时兼顾乘坐舒适性与防下潜功能。

26.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1