一种高纯级N-异丁氧基甲基丙烯酰胺IBMA的合成与纯化方法与流程

异丁氧基甲基丙烯酰胺。

6.2、在《染料工业》(1984年05期,第55-56页)文献中报道了,赵孝友、鲍俊如等以两步反应制取该产品,第一步反应为以丙烯酰胺与甲醛为起始原材料制取羟甲基丙烯酰胺,反应条件为:丙烯酰胺:甲醛摩尔比=1:1.1~1.25,ph值8~9,温度70摄氏度,反应时间90~150分钟,制得的无色至淡黄色液体,含量60%,丙烯酰胺转化率80~85%。第二步反应为以硫酸为催化剂,上一步得到的羟甲基丙烯酰胺溶液与异丁醇发生醚化反应,加热回流3小时,反应结束后,采用水洗,真空蒸馏后得到褐色粗产品,ibma的含量为80~85%,该文献没有报道进一步纯化的方法,该路线步骤多,用到了硫酸做催化剂,生产工艺较为复杂,效率不高,且该未报道纯化产品的方法,催化剂及残余甲醛、异丁醇均包裹在产品中,杂质多,难以得到高纯度的n-异丁氧基甲基丙烯酰胺。

7.目前,亟待出现一种能解决上述技术问题的方便绿色的生产高纯级n-异丁氧基甲基丙烯酰胺的合成与纯化方法。

技术实现要素:

8.本发明要解决的技术问题是提供一种高纯级n-异丁氧基甲基丙烯酰胺ibma的合成与纯化方法,以解决目前市面上常规合成方法工艺复杂、效率不高以及制备产物杂质多、纯度低的问题。

9.为解决上述问题,本发明提供一种高纯级n-异丁氧基甲基丙烯酰胺ibma的合成与纯化方法,包括以下步骤:

10.s1:负载型季铵碱催化剂的制备:将季铵盐溶于醇溶液中,加入一定量的氢氧化物,加热回流反应后进一步离心分离出盐沉淀,留取上清液备用;将活化后的介孔三氧化二铝载体浸渍入至所述上清液中静置,干燥后得到负载型季铵碱催化剂;

11.s2:n-异丁氧基甲基丙烯酰胺的制备:以丙烯酰胺、多聚甲醛和异丁醇为原料,加入少许阻聚剂,加入s1得到的负载型固体碱为催化剂,制备得到n-异丁氧基甲基丙烯酰胺;

12.s3:将步骤s2中的所述的滤液加入少量无机酸,充分搅拌,调节体系至中性,转移物料至短程分子蒸馏器中,通过分子蒸馏得到n-异丁氧基甲基丙烯酰胺。作为优选的方案,所述步骤s1的制备过程反应式如下:

[0013][0014]

作为优选的方案,所述步骤s2的制备过程反应式如下:

[0015]

作为优选的方案,所述步骤s1中,所述负载型季铵碱催化剂为介孔三氧化二铝(α-al2o3)负载型季铵碱;所述步骤s2中,所述的阻聚剂为对甲氧基苯酚、对羟基苯酚中的一种或两种。

[0016]

作为优选的方案,所述步骤s1中,所述的醇为是甲醇、乙醇、丙醇、异丙醇、正丁醇、乙二醇、丙二醇中的一种或多种,所述氢氧化物为氢氧化钠、氢氧化钾、氢氧化铯、氢氧化钙、氢氧化镁、羟胺中的一种或两种;所述的季铵盐为四甲基氯化铵、四甲基溴化铵、四甲基碘化铵、四乙基氯化铵、四乙基溴化铵、四乙基碘化铵、四丁基氯化铵、四丁基溴化铵、四丁基碘化铵中的一种或多种;且所述的季铵盐与所述氢氧化物的摩尔比为1:(1.3-3)。

[0017]

作为优选的方案,所述步骤s1中,所述的浸渍法为等体积浸渍法,且浸渍时间为12h~48h。。等体积浸渍法的意义为多孔催化剂载体的体积(一般情况下是指孔体积)和浸渍液体积一致,浸渍液刚好能够完全进入孔道内;浸渍时间过短,则离子不易充分扩散进入固相载体的孔道,浸渍时间过长则催化剂制备效率降低。

[0018]

作为优选的方案,所述步骤s2的具体操作步骤如下:将步骤s1中制备的季铵碱催化剂置于反应器内,加入水作为反应溶剂;分别加入反应物丙烯酰胺、多聚甲醛、异丁醇和阻聚剂;体系加热反应一段时间;待反应结束后,趁热滤除催化剂,用清水洗涤催化剂,合并至滤液,得到n-异丁氧基甲基丙烯酰胺。

[0019]

作为优选的方案,所述步骤s2中,所述丙烯酰胺、多聚甲醛及异丁醇摩尔比为1:(0.94~0.96):(0.96~0.98);所述丙烯酰胺与所述阻聚剂的摩尔比为1:(0.005-0.008);所述的丙烯酰胺与水的摩尔比为1:(0.7-1.3);所述的负载型季胺碱催化剂的加入量为丙烯酰胺的10wt%-35wt%。催化剂的含量过低则反应速率偏慢,催化剂含量过高则副产物增加;

[0020]

作为优选的方案,所述步骤s2中,所述的阻聚剂为对甲氧基苯酚、对羟基苯酚中的任意一种。

[0021]

作为优选的方案,所述步骤s3中,所述无机酸为稀硫酸或稀盐酸中的一种,且浓度为1mol/l;所述的分子蒸馏条件如下:在温度为70-75℃的条件下蒸馏2h-10h。

[0022]

作为优选的方案,所述步骤s2中,所述步骤s2的反应温度为50℃-70℃,反应时间为2h-7h。反应温度过低则反应速度偏慢,温度过高体系中容易出现聚合产物,使得产物难以分离。

[0023]

本发明在n-异丁氧基甲基丙烯酰胺合成过程中,以固态的丙烯酰胺、多聚甲醛和异丁醇为原料,采用介孔三氧化二铝(α-al2o3)负载型季铵碱作为催化剂,通过控制季铵碱所连接的烃基基团的大小,利用烃基位阻效应,选择性的活化丙烯酰胺中的氨基基团,实现了减少n-异丁氧基甲基丙烯酰胺生产过程中的自聚行为,高效的得到n-异丁氧基甲基丙烯酰胺单体。同时制备介孔氧化铝负载季铵碱所采用的制备原料价格便宜,操作方便,催化剂可回收利用。此外固体介孔三氧化二铝载体具有比表面大、反应活性高等特点,大大减少反应过程中的溶剂水的使用量。相较于传统使用无机或有机碱液为催化剂的制备条件,采用固体介孔三氧化二铝(α-al2o3)负载型季铵碱作为催化剂,在后处理过程中方便移除,省去了中和步骤,减少了污水排放。

[0024]

并且本发明在n-异丁氧基甲基丙烯酰胺纯化过程中采用分子蒸馏方法,分子蒸馏是一种特殊的液-液分离技术,它不同于传统蒸馏依靠沸点差分离原理,而是靠不同物质分子运动平均自由程的差别实现分离。当液体混合物沿加热板流动并被加热,轻、重分子会逸出液面而进入气相,由于轻、重分子的自由程不同,因此,不同物质的分子从液面逸出后移动距离不同,若能恰当地设置一块冷凝板,则轻分子达到冷凝板被冷凝排出,而重分子达不

到冷凝板沿混合液排出。这样,达到物质分离的目的。本发明对合成得到的n-异丁氧基甲基丙烯酰胺溶液,采用短程分子蒸馏器进行提纯操作,得到了高纯级的n-异丁氧基甲基丙烯酰胺产品,其化学纯度高、水分少,及异丁醇、甲醛残余量少等特点。

附图说明

[0025]

图1为本发明制得的n-异丁氧基甲基丙烯酰胺核磁共振氢谱图(1h-nmr);

[0026]

图2为本发明制得的n-异丁氧基甲基丙烯酰胺样品图。

具体实施方式

[0027]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0028]

实施例1:本实施例提供一种高纯级n-异丁氧基甲基丙烯酰胺ibma的合成与纯化方法,包括以下步骤:

[0029]

s1:在500ml圆底烧瓶中加入350ml无水乙醇,加入四甲基氯化铵11g(0.1mol),氢氧化钠5.2g(0.13mol),加热回流4小时,冷却至室温,离心分离出沉淀,取上清液200ml。向上清液中加入约200g已焙烧活化过的三氧化二铝(α-al2o3),保证三氧化二铝全部浸入溶液中,室温静置24小时。滤出介孔氧化铝,室温氮气吹扫24小时至干燥,得负载型季胺碱催化剂,在真空干燥器中保存,备用,所得催化剂记为cat me4noh/ao。

[0030]

s2:在500ml圆底烧瓶中,加入120g cat me4noh/ao,加入110ml去离子水,室温下向体系中加入对甲氧基苯酚7.5g(0.06mol),丙烯酰胺600g(8.45mol)和异丁醇608g(8.2mol),体系温度逐渐升温至65℃,机械搅拌至丙烯酰胺全部溶解,分批次向体系中加入多聚甲醛240g(8mol)。加料完成后,在68~70℃反应3小时,然后趁热将体系中的催化剂用纱布滤除,介孔氧化铝用少量去离子水(50ml)小心洗涤,得到含有n-异丁氧基甲基丙烯酰胺的滤液;

[0031]

s3:所得的滤液加入少量1m稀硫酸(约10ml),调节体系ph值到7.5~8.0。转移反应液至短程分子蒸馏器中,在70℃分子蒸馏4小时。将产品从位于蒸发器底部的出料管收集,得到晶体630g,所得即为无色透明n-异丁氧基甲基丙烯酰胺液体。

[0032]

测得反应收率为94.37%,经检验,纯度为98.3%,水分含量0.3%,甲醛残留122ppm、异丁醇残留215ppm。

[0033]

实施例2

[0034]

s1:在500ml圆底烧瓶中加入350ml无水乙醇,加入四丁基溴化铵15g(0.1mol),氢氧化钾11.2g(0.2mol),加热回流4小时,冷却至室温,离心分离出沉淀,取上清液200ml。向上清液中加入约200g已焙烧活化过的三氧化二铝(α-al2o3),保证三氧化二铝全部浸入溶液中,室温静置24小时。滤出介孔氧化铝,室温氮气吹扫24小时至干燥,得负载型季胺碱催化剂,在真空干燥器中保存,备用,所得催化剂记为cat bu4noh/ao。

[0035]

s2:在500ml圆底烧瓶中,加入150g cat bu4noh/ao,加入170g去离子水,向体系中加入对苯二酚4.4g(0.04mol),丙烯酰胺574g(8mol)和异丁醇600g(8.1mol),体系温度逐渐

升温至50℃,机械搅拌至丙烯酰胺全部溶解,分批次向体系中加入多聚甲醛230g(7.67mol)。加料完成后,在50℃反应6小时,然后趁热将体系中的介孔氧化铝用纱布滤除,介孔氧化铝用少量去离子水(30ml)小心洗涤。

[0036]

s3:所得的滤液加入少量1m稀盐酸(约8ml),调节体系ph值到7.5~8.0。转移反应液至短程分子蒸馏器中,在70℃分子蒸馏4小时。将产品从位于蒸发器底部的出料管收集,得到晶体630g,所得无色透明n-异丁氧基甲基丙烯酰胺液体。

[0037]

测得反应收率为96.67%,经检验,纯度为98.9%,水分含量0.2%,甲醛残留96ppm、异丁醇残留163ppm。

[0038]

对比例1

[0039]

在500ml圆底烧瓶中,加入1g催化剂氢氧化钠,在室温下向体系中加入对甲氧基苯酚7.5g(0.06mol),丙烯酰胺600g(8.45mol),以及异丁醇1200g(16.2mol)体系温度逐渐升温至60℃,机械搅拌至丙烯酰胺全部溶解,分批次向体系中加入多聚甲醛240g(8mol)。加料完成后,在60℃反应3小时,

[0040]

加入少量1m稀硫酸(约0.6ml),调节体系ph值到7.5~8.0。采用高真空精馏分离纯化,在70~75℃,真空度<5mmhg的条件下精馏12小时。将体系中过量的异丁醇分离出来。

[0041]

测得釜底得到产品906g,收率为72.12%,经检验,纯度为91.3%,水分含量2.2%,甲醛残留2115ppm、异丁醇残留3231ppm。

[0042]

对比例2

[0043]

在500ml圆底烧瓶中,加入1g催化剂氢氧化钠,向体系中加入对苯二酚4.4g(0.04mol),丙烯酰胺574g(8mol),以及异丁醇900g(12.1mol)体系温度逐渐升温至50℃,机械搅拌至丙烯酰胺全部溶解,分批次向体系中加入多聚甲醛230g(7.67mol)。

[0044]

加料完成后,在50℃反应6小时,加入少量1m稀盐酸(约8ml),调节体系ph值到7.5~8.0。采用高真空精馏分离纯化,在70~75℃,真空度<5mmhg的条件下精馏12小时。将体系中过量的异丁醇分离出来。

[0045]

测得釜底得到产品885g,收率为73.38%,经检验,纯度为92.4%,水分含量1.8%,甲醛残留1198ppm、异丁醇残留2217ppm。

[0046]

通过对比实施例1/2以及对比例1/2,可以明显地看出,通过本发明制备获得的产品无论在纯度、水分含量、异丁醇及甲醛残留以及产品收率上的表现均大大优于对比例,这也进一步地说明了本发明的制备方法产率高,产物纯度高,且异丁醇既甲醛含量更低。

[0047]

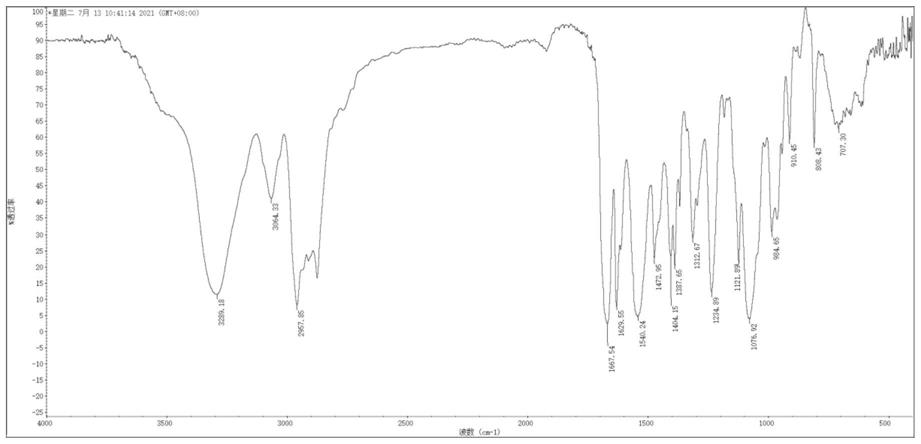

如图1所示,图1中展示了通过本发明制备获得的高纯级n-异丁氧基甲基丙烯酰胺红外光谱(实施例1),经分析,各特征峰归属如下:3289cm-1为n-h的伸缩振动,1667cm-1为c=o的伸缩振动,1629cm-1为c=c的伸缩振动,1540cm-1为n-h的弯曲振动,3064cm-1为=ch的伸缩振动,1121cm-1为c-n的伸缩振动,1076cm-1为c-o的不对称伸缩振动。

[0048]

如图2所示,图2中展示了通过本发明制备获得的高纯级n-异丁氧基甲基丙烯酰胺核磁共振氢谱(1h-nmr)(实施例1),采用氘代试剂cdcl3为溶剂,tms为内标,bruker核磁共振仪(nmr)测定产品的'hnmr图,经分析,各峰归属为:δ6.68(包峰,1h,nh),6.36(dd,1h,=ch-),6.16(dd,1h,ch2=),5.76(dd,1h,ch2=),4.85(d,2h,n-ch2-),3.30(d,2h,o-ch2-),1.94(m,1h,-ch),0.96(d,6h,ch3)。

[0049]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以

理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1